电子课件-《数控加工技术(第二版)》-A02-4030 素材 表2-1-10

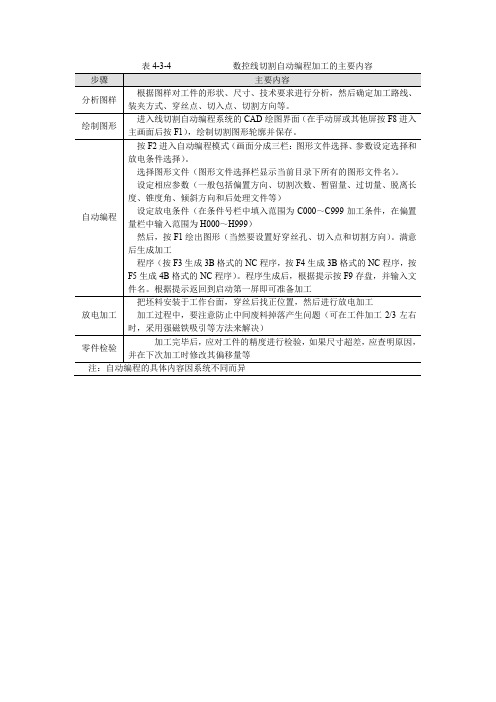

电子课件-《数控加工技术(第二版)》-A02-4030 素材 表4-3-4数控线切割自动编程加工的主要内容

加工完毕后,应对工件的精度进行检验,如果尺寸超差,应查明原因,并在下次加工时修改其偏移量等

注:自动编程的具体内容因系统不同而异

程序(按F3生成3B格式的NC程序,按F4生成3B格式的NC程序,按F5生成4B格式的NC程序)。程序生成后,根据提示按F9存盘,并输入文件名。根据提示返回到启动第一屏即可准备加工

放电加工

把坯料安装于工作台面,穿丝后找正位置,然后进行放电加工

加工过程中,要注意防止中间废料掉落产生问题(可在工件加工2/3左右时,采用强磁铁吸引等方法来解决)

选择图形文件(图形文件选择栏显示当前目录下所有的图形文件名)。

设定相应参数(一般包括偏置方向、切割次数、暂留量、过切量、脱离长度、锥度角、倾斜方向和后处理文件等)

设定放电条件(在条件号栏中填入范围为C000~C999加工条件,在偏置量栏中输入范围为H000~H999)

然后,按F1绘出图形(当然要设置好穿丝孔、切入点和切割方向)。满意后生成加工

表4-3-4数控线切割自动编程加工的主要内容

步骤

主要内容

分析图样

根据图样对工件的形状、尺寸、技术要求进行分析,然后确定加工路线、装夹方式、穿丝点、切入点、切割方向等。

绘制图形

进入线切割自动编程系统的CAD绘图界面(在手动屏或其他屏按F8进入主画面后按F1),绘制切割图形轮廓并保存。

自动三栏:图形文件选择、参数设定选择和放电条件选择)。

数控技术讲义课件(ppt 37页)

度已由±10μm提高到±5μm,精密级加工中心的加工精度则从±3~5μm,提高到

±1~1.5μm

Ra

δ

Vf

VC

25 0.10 20 0.08

Ra

15 0.06 10 0.04

5 0.02

10000 2500 8000 2000

δ

6000 1500

VF VC 4000 1000

2000 5000

1993

数字制造就是用数字的方式来存储、管理和传递制造过程中的所有信息。 在计算机世界里,可以产生各种各样的信息,并把物理过程虚拟化;DNC还可以 对CAD/CAPP/CAM以及CNC的程序进行传送和分级管理。DNC技术使CNC与通信网络 联系在一起, 还可以传送维修数据,使用户与数控生产厂家直接通信;进而把 制造厂家联系在一起,构成虚拟制造网络。现在的问题是,如何把这些信息从 计算机“下载”到生产线,在生产过程中利用这些信息控制机器,生产出合格 产品;这个全过程就是数字制造。

计算机数控CNC

一种控制系统,它自动读入 载体上的数字信息,经过 译码,控制机床运动。整 个系统包括信息输入、运 算和控制、进给伺服驱动 和主轴驱动以及机电接口 等。其中运算和控制部分, 是数控系统的核心,称为数 控装置NCU 。以计算机系 统为主构成的数控系统, 运算和控制部分是一个专 用的计算机,也称为计算 机数控CNC。数控装置有时 也简称为数控系统。

点位控制数控机床

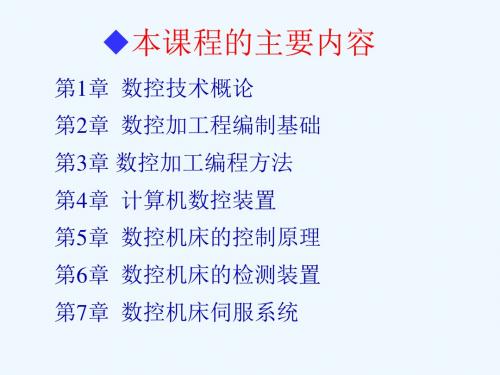

第1章 概 述

直线控制数控机床

第1章 概 述

轮廓控制数控机床

第1章 概 述

1.2.2 按伺服系统的类型分类 1. 开环控制数控机床

第1章 概 述

2. 闭环控制 数控机床

第1章 概 述

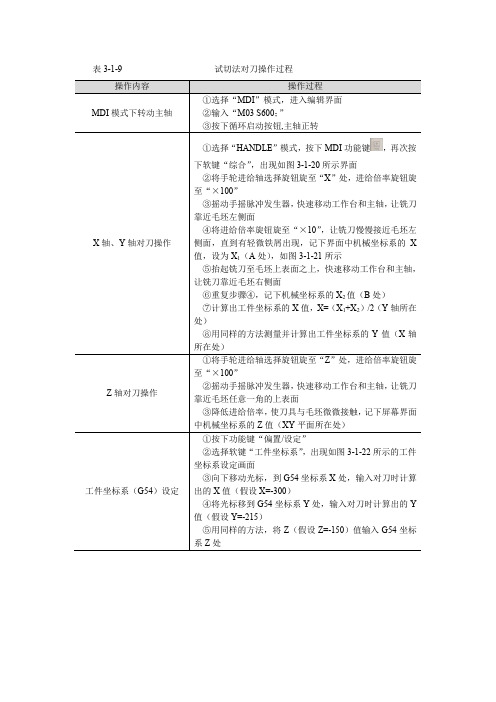

电子课件-《数控加工技术(第二版)》-A02-4030 表3-1-9试切法对刀操作过程

表3-1-9 试切法对刀操作过程

③按下循环启动按钮,主轴正转

①选择“HANDLE”模式,按下MDI功能键,再次按

下软键“综合”,出现如图3-1-20所示界面

②将手轮进给轴选择旋钮旋至“X”处,进给倍率旋钮旋

至“×100”

③摇动手摇脉冲发生器,快速移动工作台和主轴,让铣刀

靠近毛坯左侧面

④将进给倍率旋钮旋至“×10”,让铣刀慢慢接近毛坯左

侧面,直到有轻微铁屑出现,记下界面中机械坐标系的X

值,设为X1(A处),如图3-1-21所示

⑤抬起铣刀至毛坯上表面之上,快速移动工作台和主轴,

让铣刀靠近毛坯右侧面

⑥重复步骤④,记下机械坐标系的X2值(B处)

⑦计算出工件坐标系的X值,X=(X1+X2)/2(Y轴所在

处)

⑧用同样的方法测量并计算出工件坐标系的Y值(X轴

所在处)

①将手轮进给轴选择旋钮旋至“Z”处,进给倍率旋钮旋

图3-1-20 “综合”界面图3-1-21 X、Y轴对刀

a)b)

图3-1-22 工件坐标系设定画面

a)设定前b)设定后。

数控技术与数控加工编程PPT(88张)

数控系统的组成、数控机床特点与分类

1.2 数控机床的组成

1.2 数控机床组成

数控系统的组成 ① 输入输出装置;

② 计算机数控装置(Computer Numerical Control,CNC); ③ 主轴伺服驱动装置和进给伺服驱动装置以及检测装

置等组成。 ④ 可编程控制器(Programmable Logic Control, PLC);

开环数控 数控机床

经济型 数控机床

金属切削 数控机床

数控机床类型

直线控制 数控机床

3轴联动 数控机床

半闭环控制 数控机床

中档型 数控机床

金属成形 数控机床

轮廓控制 数控机床

4、5轴联动 数控机床

闭环控制 数控机床

高档型 数控机床

特种加工 数控机床

1.4 数控机床的特点与分类

按运动控制方式分类 点位控制 (Poi主n要t t内o容Point Control Systems)

按伺服系统方式分类:

半闭环控制 (Half-Closed-Loop Servo-Drive)

伺服电机

工作台

指令脉冲 位置比较

电路

速度控制 电路

速度反馈

检测元件

位置反馈

带有位置检测装置,常安装在伺服电机上或丝杠的端部;不 包括丝杠螺母副及机床工作台导轨副等大惯量环节,可获 得稳定的控制特性,而且调试比较方便。

+Y

+B +A′ +X′

+Z′

+C

+C′

+Z

+B′ +A +X

图2-1 右+Y′ 手直角笛卡尔坐标系

数控加工技术PPT课件

镗

高,一般将主轴转速在10000-20000r/min以上定为高速切削;进给速度很

铣

高,通常达15-50m/min,最高可达90m/min;对于不同的切削材料和所釆

、 加 工 中 心

用的刀具材料,高速切削的含义也不尽相同。其优点在于:

加工时间短,效率高。高速切削的材料去除率通常是常规的3~5倍。 刀具切削状况好,切削力小,主轴轴承、刀具和工件受力均小。切削力 降低大概30%~90%,提高了加工质量。

位置 18 - 76

床

机上激光对刀仪

标准

的

工件托盘转换装置

位置 7, 20, 48

类 型

红外工件测头

可选

重量

包括工件托盘交换装置

6500 kg

7

7

数控镗、铣及加工中心加工工艺

数

控 镗 铣 、

三坐标数控镗铣床与加工中心的共同特点是除具有普通铣床的工艺

性能外,还具有加工形状复杂的二维以至三维复杂轮廓的能力。这些复 杂轮廓零件的加工有的只需二轴联动(如二维曲线、二维轮廓和二维区域 加工),有的则需三轴联动(如三维曲面加工),它们所对应的加工一般相 应称为二轴(或2.5轴)加工与三轴加工。 对于三坐标加工中心(无论是立

19 19

第五章 数控镗、铣及加工中心加工工艺

数

控

镗

铣

、

加

工

中

心 加 工 的

立体曲面类零件:加工面为 空间曲面的零件称为立体 曲面类零件。这类零件的 加工面不能展成平面

箱体类零件:一般是指具 有孔系和平面,内部有一 定型腔,在长、宽、高方 向有一定比例的零件

异型件:外形不规则的 零件,大多要点、线、 面多工位混合加工

《数控技术》PPT课件

11.01.2021

h

12

随着计算机技术和控制技术的发展,出现了 直 接 数 字 控 制 系 统 ( DNC ) 、 柔 性 制 造 系 统 (FMS)、计算机集成制造系统(CIMS)。

• 教学方法

– 课堂教学 – 实验教学 –自 学 – 专题讲座

• 考核方式

– 考 试(70%) – 平时成绩(20%)

• 读书报告 • 课堂提问

– 实验报告(10%)

11.01.2021

h

3

第一章 绪 论

§1-1 数控系统及数控机床的基本概念

一、定义

1. 数字控制 (数控NC) (Numerical Control ) 它是指用数字化信号对机床运动及其加工过

图1-4 直线控制的加工原理图

11.01.2021

h

31

3. 轮廓控制的数控机床

能够对两个或两个以上运动坐标的位移及速 度进行连续相关的控制,因而可进行曲线或曲面 的加工。

图1-5 2轴控制,同时控制两个坐标

11.01.2021

h

32

3轴联动,(3轴控制)

4轴控制

5轴联动加工

5轴联动加工

11.01.2021 图1-6 多轴联动数控h 加工的原理图

通过对普通机床的比较,得出数控机床

的特点及加工对象。在理解的基础上牢记

11数.01.2控021 机床的组成及分类。h

43

作业

1、什么是数控技术?有何特点? 2、简述数控机床的组成及工作原理? 3、简述数控机床的类型?

11.01.2021

h

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

表2-1-10 试切法对刀操作过程

操作内容 操作过程

外圆

车刀

对刀

Z坐标轴

零点位置确定

①在“手轮”方式下,打开“主轴正转”

②操作手轮,移动外圆刀具完成毛坯端面车削,如图2-1-17

所示,当前端面即为Z轴零平面

③按“参数设置”键,进入“刀补”软键中“形状”补正界

面(如图2-1-18所示)

④选中“001”号刀补位置,光标移至“001号Z轴”处,输

入“Z0.0”,并按“测量”按钮。此时光标处显示的数值即为刀

具当前位置Z零点在机床坐标系中的机械坐标值

⑤操作手轮,移动外圆刀具“+Z”向退刀,并使主轴停转

X坐标轴

零点位置确定 ①在“手轮”方式下,打开“主轴正转” ②操作手轮,移动外圆车刀切削毛坯外圆(长度可测量直径即可),如图2-1-19所示,其外圆面中心线即为X轴零点 ③操作手轮,沿“-Z”向移动刀具退出毛坯,并使主轴停转 ④用千分卡尺测量切削外圆面直径,记下直径值 ⑤按“参数设置”键,进入“刀补”软键中“形状”补正界

面

⑥选中“001”号刀补位置,光标移至“001号X轴”处,输

入所测X轴直径值“X ”,并按“测量”按钮。此时光标处显示

的数值即为刀具当前位置X零点在机床坐标系中的机械坐标值

切断

刀具

对刀

Z坐标轴

零点位置确定

①在“手轮”方式下,打开“主轴正转”

②操作手轮,移动切断刀具“-Z”向轻碰已车削毛坯端面,

如图2-1-20所示

③按“参数设置”键,进入“刀补”软键中“形状”补正界

面。

④选中“002”号刀补位置,光标移至“002号Z轴”处,输

入“Z0.0”,并按“测量”按钮。此时光标处显示的数值即为刀

具当前位置Z零点在机床坐标系中的机械坐标值

⑤操作手轮,移动外圆刀具“+Z”向退刀,并使主轴停转

X坐标轴

零点位置确定 ①在“手轮”方式下,打开“主轴正转” ②操作手轮,移动切断刀具“-X”向轻碰已车削外圆直径面,如图2-1-21所示,此外圆面中心线即为X轴零点 ③按“参数设置”键,进入“刀补”软键中“形状”补正界面

选中“002”号刀补位置,光标移至“002号X轴”处,输入

外圆车刀试切对刀时外圆面直径X值,并按“测量”按钮

④操作手轮,移动切断刀具离开毛坯,并使主轴停转

注:对刀时,非基准刀具对刀时必须保证Z轴零点与基准刀具Z轴零点一致;必要

时,非基准刀具X坐标轴零点位置确定应采用试切方式,以保证对刀精准性

图2-1-17 车削端面 图2-1-18 “形状”补正界面

图2-1-19车削外圆 图2-1-20轻碰端面 图2-1-21车削外圆