Mn18Cr18N钢热变形机制的研究

锻造及锻后热处理工艺规范

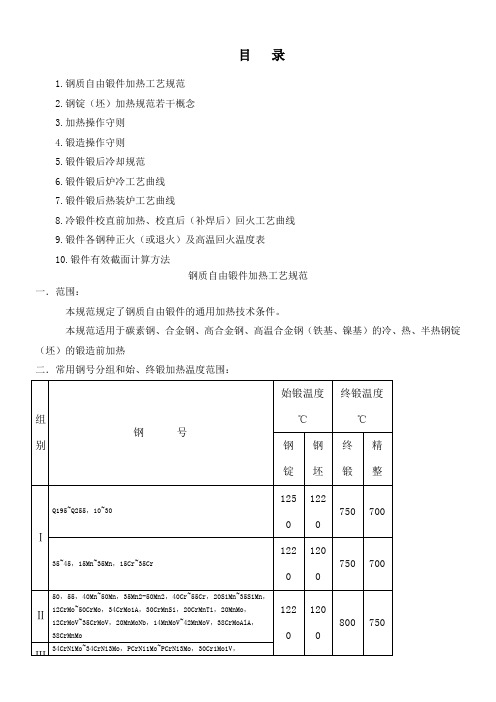

目录1.钢质自由锻件加热工艺规范2.钢锭(坯)加热规范若干概念3.加热操作守则4.锻造操作守则5.锻件锻后冷却规范6.锻件锻后炉冷工艺曲线7.锻件锻后热装炉工艺曲线8.冷锻件校直前加热、校直后(补焊后)回火工艺曲线9.锻件各钢种正火(或退火)及高温回火温度表10.锻件有效截面计算方法钢质自由锻件加热工艺规范一.范围:本规范规定了钢质自由锻件的通用加热技术条件。

本规范适用于碳素钢、合金钢、高合金钢、高温合金钢(铁基、镍基)的冷、热、半热钢锭(坯)的锻造前加热二.常用钢号分组和始、终锻加热温度范围:注1:始锻温度为锻前加热允许最高炉温,由于钢锭的铸态初生晶粒加热时过热倾向比同钢号钢坯小,故两者的锻前加热温度相差20℃~30℃;注2:根据产品的特性、锻件技术条件、变形量等因素,始锻温度可以适当调整;注3:本规范未列入的钢种,可按化学成分相近的钢号确定;注4:重要的、关键产品的、特殊材质的钢号,其加热工艺曲线由技术部编制;注5:几种不同的钢种,不同尺寸的钢锭(或坯料),在同一加热炉加热时,要以合金成分高的,尺寸大的钢锭(或坯料)为依据编制加热工艺曲线。

三.冷钢坯。

钢锭加热规范:钢锭(坯)加热规范若干概念1.钢锭(坯)入炉前的表面温度≥550℃的称为热钢锭,400~550℃的称为半热钢锭(坯),≤400℃的称为冷钢锭。

2.锻件半成品坯料的加热平均直径计算原则:δ -壁厚 H- 高度或长度 D- 外径1)实心圆类:当D>H时,按H计算;当D<H时,按D计算。

2)筒类锻坯:H>D 当H>δ时,按1.3δ计算。

3)空心盘(环)类:H<D当H>δ时,按δ计算;当H<δ时,按H计算。

3.为了避免锻件粗晶组织,最后一火的始锻温度可按其剩余锻造比(Y)确定:Y=1.3~1.6 最高加热温度1050℃Y<1.3 最高加热温度950℃4.不同钢种不同规格的坯料同炉加热时,装炉温度和升温速度均按较低的选用,保温时间按较长的选用。

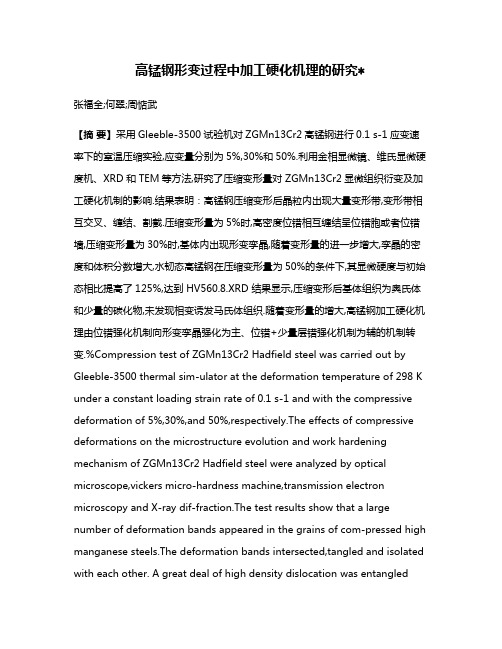

高锰钢形变过程中加工硬化机理的研究

高锰钢形变过程中加工硬化机理的研究∗张福全;何翠;周惦武【摘要】采用Gleeble-3500试验机对ZGMn13Cr2高锰钢进行0.1 s-1应变速率下的室温压缩实验,应变量分别为5%,30%和50%.利用金相显微镜、维氏显微硬度机、XRD 和TEM等方法,研究了压缩变形量对 ZGMn13Cr2显微组织衍变及加工硬化机制的影响.结果表明:高锰钢压缩变形后晶粒内出现大量变形带,变形带相互交叉、缠结、割截.压缩变形量为5%时,高密度位错相互缠结呈位错胞或者位错墙,压缩变形量为30%时,基体内出现形变孪晶,随着变形量的进一步增大,孪晶的密度和体积分数增大,水韧态高锰钢在压缩变形量为50%的条件下,其显微硬度与初始态相比提高了125%,达到 HV560.8.XRD 结果显示,压缩变形后基体组织为奥氏体和少量的碳化物,未发现相变诱发马氏体组织.随着变形量的增大,高锰钢加工硬化机理由位错强化机制向形变孪晶强化为主、位错+少量层错强化机制为辅的机制转变.%Compression test of ZGMn13Cr2 Hadfield steel was carried out by Gleeble-3500 thermal sim-ulator at the deformation temperature of 298 K under a constant loading strain rate of 0.1 s-1 and with the compressive deformation of 5%,30%,and 50%,respectively.The effects of compressive deformations on the microstructure evolution and work hardening mechanism of ZGMn13Cr2 Hadfield steel were analyzed by optical microscope,vickers micro-hardness machine,transmission electron microscopy and X-ray dif-fraction.The test results show that a large number of deformation bands appeared in the grains of com-pressed high manganese steels.The deformation bands intersected,tangled and isolated with each other. A great deal of high density dislocation was entangledinto dislocation cells or dislocation walls with the compression amount of 5%.Deformation twins appeared in the matrix when the compression amount was30%.With the increasing of compressive deformation,the amount and volume fraction of the twins in-creased gradually.When the compression amount was 50%,the micro-hardness of water-quenched high manganese steel increased by 125% compared with the initial state,showing HV560.8.Meanwhile,XRD results show that the matrix structure remained austenite and with a bit of carbide,but no deformation-in-duced martensites were founded in these deformed samples.With the increasing of compressive deforma-tion,work hardening mechanisms of Hadfield steel changed from dislocation strengthening into mainly rel-ying on deformation twin supplemented by dislocation and stacking fault mechanisms.【期刊名称】《湖南大学学报(自然科学版)》【年(卷),期】2016(043)012【总页数】6页(P11-16)【关键词】高锰钢;加工硬化机理;压缩变形量;组织;性能【作者】张福全;何翠;周惦武【作者单位】湖南大学材料科学与工程学院,湖南长沙 410082;湖南大学材料科学与工程学院,湖南长沙 410082;湖南大学汽车车身先进设计制造国家重点实验室,湖南长沙 410082【正文语种】中文【中图分类】TG145高锰钢因具有高强度、高韧性、高耐磨性、良好的加工硬化能力而广泛地应用于矿山机械、铁路、冶金、电力等承受冲击载荷的设备中.近年来为提高高锰钢铸件在实际应用中的加工硬化能力和耐磨性,研究者在合金化、表面预硬化等方向做出了大量的努力.如许云华等[1]、冯晓勇[2]利用高速重击的方式获取表面纳米化晶层,提出了纳米晶强化机制.胡晓艳[3]利用爆炸硬化技术获得了表层含高密度位错和孪晶等微观缺陷的加工硬化层.但是,关于高锰钢的加工硬化机制,多年来并没有统一的说法,除了形变诱发马氏体相变硬化说[4]被大多数学者否定之外,还有孪晶硬化说[5-8]、位错硬化说[9]、Fe-Mn-C原子团硬化说[10]、综合硬化说[11]、纳米晶与非晶相镶嵌硬化说[12]等.目前针对高锰钢的研究主要在低应变速率(10-2 s-1以下)[13]、小能量多次冲击[14]的工况下进行,这与高锰钢承受较高能量和高应变速率的实际工况不符.本文则采用Gleeble-3500热模拟机对高锰钢在较高应变速率、较大变形量条件下进行压缩实验,探究其加工硬化规律及机制,为实际应用中充分发挥高锰钢的耐磨性和加工硬化能力提供理论依据.实验材料为ZGMn13Cr2,其主要化学成分见表1.采用中频炉熔炼,树脂石英砂造型,浇注标准Y形试块.为获得碳化物分布均匀、综合性能优良的奥氏体组织,试块在真空管式炉内(GSL1600)加热至650 ℃保温1.5 h,再以相同的升温速率升至1 080 ℃保温1.5 h后进行水韧处理,经线切割加工成Ф6 mm×9 mm的热模拟标准试样.热模拟压缩实验在Gleeble-3500型试验机上进行,压缩过程中抽真空.试验采用中轴压缩的方式,为减少摩擦力,试样与压头之间添加润滑油,为防止润滑油污染压头,压头和试样之间垫钽片,变形过程全部由微机处理系统控制并自动采集有关数据,最后以表格形式输出载荷-行程和真应力-真应变等数据.热模拟压缩实验方案如下:变形温度为298 K,应变速率为0.1 s-1,变形量分别为5%, 30%和50%.利用OM, XRD(RigakuD/max2550V)及TEM(F20)对经不同应变量变形后的试样进行微观组织结构表征,利用HV-1000显微维氏硬度计测量高锰钢经压缩后的硬度.金相样品的制备过程:试样机械磨平抛光后,用4%硝酸和盐酸酒精反复擦拭腐蚀80~90 s;TEM样品的制备过程:机械抛光研磨至70~80 m后,冲成Φ3 mm薄片,再减薄至40 m,液氮冷却至-30 ℃以下,采用3%HClO4+97%CH3COOH溶液进行电解双喷,双喷电压为75 V,电流为45 mA.2.1 真应力-真应变曲线与加工硬化率曲线高的加工硬化能力是高锰钢在实际应用过程中耐冲击耐磨损的重要原因,通过真应力-真应变曲线所获得的加工硬化率(θ=dσdε)曲线,可以很好地反映高锰钢压缩变形过程中内部位错、层错、孪晶等相关的微观缺陷的变化特征[15].图1a为室温下高锰钢在Gleeble-3500机上以0.1 s-1恒应变速率压缩50%后获取的真应力-真应变曲线,图1b为对真应力-应变曲线求一阶导数获得的加工硬化率-真应变曲线,图1c为根据Hutchinson和Ridley[9]在压缩过程中建立的纯位错密度模型拟合出来的加工硬化率曲线,相关函数如下:,ρdis=1.7×1016ε,.将式(2)代入式(1)后求导可得出式(3).其中α为常数;G是剪切模量;b是柏氏矢量.相关文献资料显示[9],α=0.25,G=70 GPa,b=2.64×10-1 nm.从图1a可看出应力随着应变量的增大而增大,曲线可分为3个阶段:0<ε≤5%时为弹性变形阶段,流变应力几乎呈线性迅速增加;5%<ε≤30%为直线硬化阶段,流变应力增加的趋势有所放缓;30%<ε≤50%为抛物线硬化阶段,流变应力增加的趋势进一步减缓.从图1b可看出加工硬化率曲线随着应变的增加先快速递减,在约为5%处递增,随着变形的继续,加工硬化率曲线出现了一个平台.对比曲线b与曲线c可以看出在应变量大于5%时,实验测得的加工硬化率曲线较纯位错模型拟合出来的加工硬化率曲线有一个明显的增值,这表明在压缩过程中基体硬化机理发生了变化,高锰钢内部强化机制并非为单一的位错强化机制.经后续的TEM和XRD可以证明由位错强化机制变成位错+层错+孪晶强化机制.2.2 XRD物相分析图2所示是应变速率为0.1 s-1,压缩变形量分别为5%, 30%和50%的XRD衍射图谱,图中显示压缩变形后物相仍为奥氏体和少量碳化物,并未检测到ε-马氏体.随着压缩量的增加,(111)γ衍射峰强度异常增加,而(311)γ和(200)衍射峰强度减小,说明高锰钢晶粒内部发生偏转,产生大量的(111)γ织构;各衍射峰的宽度增加,这是因为高锰钢层错能较低,约为23 mJ/m2[16],压缩变形后层错增加,生成形变孪晶,使晶粒碎化,孪晶的生成以及内应力的增大共同造成了衍射峰加宽这一现象.2.3 压缩量对微观组织的影响2.3.1 金相组织图3是应变速率为0.1 s-1,压缩变形量分别为5%, 30%和50%时高锰钢的显微组织图片.在外部轴向压缩应力的作用下,基体内部出现大量相互交叉、阻滞和割截的变形带.变形量为5%时变形带大多呈平直状,间距较宽(如图3(a)所示).变形量为30%时,变形带密度增大,自身宽度变宽,出现折截状台阶(如图3(b)所示).变形量为50%时,变形带的间距缩短,痕迹加深,密度进一步增大,台阶状变形带明显增加(如图3(c)所示),相互交叉、阻滞和割截的变形带,将基体分割成细小的区域,使得高锰钢的硬度增大,高锰钢加工硬化能力加强.由于光学显微镜下无法清晰地辨别变形带为滑移线还是孪晶,为了更进一步地了解加工硬化的深层次原因和机制,必须对其微观晶体缺陷进行表征.2.3.2 透射电镜组织图4所示为室温下应变速率为0.1 s-1,压缩变形量分别为5%, 30%和50%时高锰钢的透射形貌及特征电子衍射花样.图4(a)为压缩变形量为5%时高锰钢的透射电镜形貌,从图中可看出高密度位错相互缠结呈位错胞或者位错墙;图4(b)(c)(d)是压缩变形量为30%时透射电镜形貌的明暗场及其衍射斑点,从图中可看出基体内出现了形变孪晶和少量层错;图4(e)(f)(g)是压缩变形量为50%时透射电镜形貌的明暗场及其衍射斑点,从图中可看出孪晶衍射斑点强度增大,其密度和体积分数增大.由不同压缩变形量的透射照片可还原静态压缩过程中高锰钢内部微观晶体缺陷的变化情况:高锰钢属于FCC结构,晶体中的滑移系较多,在变形初期晶粒内部的滑移系大量启动,位错则通过滑移、累积、重排、湮灭等方式在基体中形成大量平直的位错墙和位错胞[2],随着变形的增大,位错不断增殖,位错单个或多个连续分布或塞积于晶界处,大量塞积的位错群引起应力集中,当局部的切应力达到孪晶生成的临界切应力时,高锰钢开始以孪生的形式进行塑性变形.随着变形量的继续增大,孪晶体积分数不断增大,位错密度也有所增大,局部区域孪晶中间出现少量的层错,孪晶及层错形成了位错难以逾越的壁垒,这将导致位错运动的阻力增大.综上所述,随着变形量的增大,高锰钢在压缩变形过程中加工硬化机制发生了改变,由位错强化机制逐渐向位错+少量层错+形变孪晶机制转变.2.4 压缩变形量对加工硬化能力的影响硬度是衡量材料软硬程度的一种指标,可通过显微硬度来衡量高锰钢承受静态压缩载荷后样品加工硬化的程度.图5所示是应变速率为0.1 s-1,压缩变形量分别为5%, 30%和50%时的显微硬度变化曲线,硬度值均由5个点求平均值得到.从图中可知经压缩变形后高锰钢显微硬度随变形量的增加近似呈线性增长,水韧态高锰钢在压缩变形量为50%的条件下,其显微硬度与初始态的相比提高了125%,达到HV560.8,由此可知高锰钢在变形量为50%的条件下加工硬化能力得到充分发挥.硬化能力受变形量的影响较大,这与高锰钢在不同压缩变形量时的微观硬化机理不同有关:在变形初期,对应的强化机制为位错强化,所以高锰钢硬度增值较小,加工硬化并没有得到充分发挥.随着压缩变形的继续进行,晶体内应力不断增大,孪晶和层错不断形成,其强化机制为位错+少量层错+孪晶,孪晶和层错对位错的阻滞作用更强,导致一定孪晶内部会形成多系孪晶,孪晶系增多与孪晶重复交割强度加大使得碎化晶粒的尺寸进一步减少,起到细化晶粒的作用,所以材料的硬度不断增加.1)ZGMn13Cr2高锰钢在恒应变速率等温压缩时,流变应力随应变的增大而增加,0<ε≤0.05时为弹性变形阶段,流变应力几乎呈线性迅速增加;0.05<ε≤0.30时为直线硬化阶段,流变应力增加的趋势有所放缓;0.30<ε≤0.50时为抛物线硬化阶段.2)应变速率为0.1 s-1时,压缩量在0%~50%的形变范围内基体为奥氏体和少量碳化物,未发现相变诱发马氏体组织.水韧态高锰钢在压缩变形量为50%的条件下,其显微硬度与初始态的相比提高了125%,达到HV560.8.3)压缩变形量为5%时,基体内部位错密度较高,形成了大量平直的位错墙和位错胞,对应的强化机制为位错强化;压缩变形量为30%时,基体内出现形变孪晶;压缩变形量为50%时,孪晶的密度和体积分数进一步增大,强化机制以形变孪晶强化为主,位错+少量层错为辅.【相关文献】[1] 许云华,陈渝眉,熊建龙,等.冲击载荷下应变诱导高锰钢表层组织纳米化机制[J].金属学报,2001,37(2):165-170.XU Yun-hua, CHEN Yu-mei, XIONG Jian-long,et al. Mechanism of strain-induced nanocrystallization of Hadfield steel under high energy impact load[J]. Acta Metallrugica Sinica, 2001,37(2):165-170. (In Chinese)[2] 冯晓勇.高速重击条件下高锰钢表面纳米晶的制备及组织性能研究[D].秦皇岛:燕山大学材料科学与工程学院,2015:12-19.FENG Xiao-yong. Investigation on the nanocrystallization microstructure and properties of Hadfield steel induced by high speed pounding[D]. Qinhuangdao: College of Materials Science and Engineering, Yanshan University, 2015:12-19.(In Chinese)[3] 胡晓艳.高锰钢爆炸硬化专用炸药与硬化机理的研究[D].合肥:中国科学技术大学工程科学学院,2014:76-79.HU Xiao-yan. Explosive and mechanism of explosion hardening of high manganesesteel[D]. Hefei: School of Engineering Science,University of Science and Technology of China, 2014:76-79. (In Chinese)[4] 张维娜,刘振宇,王国栋.高锰TRIP钢的形变诱导马氏体相变及加工硬化行为[J].金属学报,2010, 46(10):1230-1236.ZHANG Wei-na, LIU Zhen-yu, WANG Guo-dong. Martensitic transformation induced by deformation and work-hardening behavior of high manganese trip steel[J]. Acta Metallrugica Sinica, 2010, 46(10):1230-1236. (In Chinese)[5] IDRISSI H, RENARD K, RYELANDT L, et al. On the mechanism of twin formation in Fe-Mn-C TWIP steels[J]. Acta Materialia, 2010, 58(7):2464-2476.[6] EFSTATHIOU C, SEHITOGLU H. Strain hardening and heterogeneous deformation during twinning in Hadfield steel[J]. Acta Materialia, 2010, 58(5):1479-1488.[7] WANG T S, HOU R J, LV B, et al. Microstructure evolution and deformation mechanism change in 0.98C-8.3Mn-0.04N steel during compressive deformation[J]. Materials Science & Engineering A, 2007, 465(1):68-71.[8] IDRISSI H, RENARD K, SCHRYVERS D, et al. On the relationship between the twin internal structure and the work-hardening rate of TWIP steels[J]. Scripta Materialia, 2010, 63(10):961-964.[9] HUTCHINSON B, RIDLEY N. On dislocation accumulation and work hardening in Hadfield steel[J]. Scripta Materialia, 2006, 55(4):299-302.[10]IGLESIAS C, SOLRZANO G, SCHULZ B. Effect of low nitrogen content on work hardening and microstructural evolution in Hadfield steel[J]. Materials Characterization, 2009, 60(9):971-979.[11]KARAMAN I, SEHITOGLU H, GALL K, et al. Deformation of single crystal Hadfield steel by twinning and slip[J]. Acta Materialia, 2000, 48(6):1345-1359.[12]张增志.耐磨高锰钢[M].北京:冶金工业出版社,2002:111-112.ZHANG Zeng-zhi. Wear-resistant high manganese steel [M].Beijing: Metallurgical Industry Press, 2002:111-112.(In Chinese)[13]BAYRAKTAR E, KHALID F A, LEVAILLANG C. Deformation and fracture behaviour of high manganese austenitic steel[J]. Journal of Materials ProcessingTechnology,2004,147:145-154.[14]祖方遒,李小蕴,刘兰俊,等.不同相对冲击功下高锰钢组织与加工硬化机制的研究[J].材料热处理学报,2006,27(2):71-74.ZU Fang-qiu, LI Xiao-yun, LIU Lan-jun, et al. Research on microstructure and work hardening mechanism steel by simulating actual working condition[J]. Transactions of Materials and Heat Treatment, 2006,27(2):71-74. (In Chinese)[15]项建英,宋仁伯,侯东坡,等.316L不锈钢加工硬化机制及孪生行为[J].材料科学与工艺,2011,19(4):128-133.XIANG Jian-ying, SONG Ren-bo, HOU Dong-po, et al. Mechanism of work hardening and twinning for 316L stainless steel[J]. Materials Science and Technology,2011,19(4):128-133.(In Chinese)[16]LEE W S, CHEN T H. Plastic deformation and fracture characteristics of Hadfield steel subjected to high-velocity impact loading[J]. Journal of Mechanical Engineering Science, 2002, 216(10):971-982.。

42CrMoA_钢热变形过程动态再结晶行为

第15卷第11期精密成形工程刘凯1,2,3,庞坤4,宋建民5,王新伟4,王红杰1,2,3,王雯龙1,2,3,胡俊1,陈刚1,2,3(1.中国兵器科学研究院宁波分院,浙江宁波 315103;2.浙江省宁波表面工程研究中心,浙江宁波 315103;3.宁波表面工程研究院有限公司,浙江宁波 315010;4.浙江天力机车部件有限公司,浙江丽水 323000;5.宁波市鄞创科技孵化器管理服务有限公司,浙江宁波 315010)摘要:目的通过Deform-3D软件模拟42CrMoA钢的热压缩过程,研究在压缩量为60%、变形温度为950~1 100 ℃和应变速率为0.01~10 s−1条件下42CrMoA钢再结晶模型的可靠性。

方法将热压缩试样沿轴线对半分开,以试样中心和边部位置作为金相观察区,分析42CrMoA钢的热变形行为,将计算得到的动态再结晶临界模型输入Deform-3D软件的前处理模块中,模拟过程的变形参数与实验过程的相同,通过在模拟试样的心部和边部位置进行点追踪,实现模拟结果和实验结果中组织的对比分析。

结果在压缩过程中42CrMoA 钢真应力的变化受加工硬化和动态软化协同作用影响。

随着温度的升高,试样心部和边部的再结晶体积分数均有所上升,且试样心部动态再结晶体积分数大于边部的。

模拟结果显示,当温度由1 000 ℃升高至1 100 ℃时,试样心部动态再结晶体积分数由75.6%升高至89.5%,在相同条件下,通过金相观察到试样心部的动态再结晶体积分数由73.2%升高至85.3%。

结论基于Johnson-Mehl-Avrami模型改进的Yada再结晶模型可以较好地描述42CrMoA钢的动态再结晶过程,实验结果与模拟结果间的相对误差小于8.35%,验证了动态再结晶模型的准确性。

关键词:42CrMoA钢;流动应力;本构方程;动态再结晶行为;微观组织DOI:10.3969/j.issn.1674-6457.2023.011.017中图分类号:TG1442.41 文献标识码:A 文章编号:1674-6457(2023)011-0147-09Dynamic Recrystallization Behavior of 42CrMoA Steel during Thermal Deformation LIU Kai1,2,3, P ANG Kun4, SONG Jian-min5, WANG Xin-wei4, WANG Hong-jie1,2,3,WANG Wen-long1,2,3, HU Jun1, CHEN Gang1,2,3(1. Inner Mongolia Metallic Materials Research Institute, Zhejiang Ningbo 315103, China; 2. Ningbo Surface Engineering Re-search Center, Zhejiang Ningbo 315103, China; 3. Ningbo Surface Engineering Research Institute Co., Ltd., Zhejiang Ningbo 315010, China; 4. Zhejiang Tianli Motor Parts Co., Ltd., Zhejiang Lishui 323000, China;5. Ningbo Yinchuang Incubator Co., Ltd., Zhejiang Ningbo 315010, China)ABSTRACT: The work aims to study the reliability of the 42CrMoA steel recrystallization model under the total compression strain of 60%, deformation temperature of 950-1 100 ℃and strain rate of 0.01-10 s−1 by Deform-3D software. The compressed sample was cut along the axis, and the center and edge position of the sample were used as the metallographic observation area.The thermal deformation behavior of 42CrMoA steel was analyzed. The calculated dynamic recrystallization model was input to the pre-processing module of Deform-3D software, and the deformation parameters of the simulation process were the same as收稿日期:2023-06-08Received:2023-06-08基金项目:宁波市2025重大科技攻关项目(2022Z003,2022Z056,2023Z013,2022Z002)Fund:2025 Key Science and Technology Research Project of Ningbo (2022Z003, 2022Z056, 2023Z013, 2022Z002)引文格式:刘凯, 庞坤, 宋建民, 等. 42CrMoA钢热变形过程动态再结晶行为[J]. 精密成形工程, 2023, 15(11): 147-155. LIU Kai, PANG Kun, SONG Jian-min, et al. Dynamic Recrystallization Behavior of 42CrMoA Steel during Thermal Deforma-tion[J]. Journal of Netshape Forming Engineering, 2023, 15(11): 147-155.148精密成形工程 2023年11月those of the experimental process. The point tracking of the simulation results was carried out at the same position as the metal-lographic observation area. The results of simulation and experiment were compared and analyzed. It was found that the change of flow stress of 42CrMoA steel was affected by processing hardening and dynamic softening. The recrystallization volume fraction of the center and edge of the sample increased with the increase of temperature. The recrystallization grain volume frac-tion in the sample center was greater than that at the edge. The simulation results showed that when the temperature increased from 1 000 ℃to 1 100 ℃, the dynamic recrystallization grain volume fraction of the sample center increased from 75.6% to89.5%, and the dynamic recrystallization volume fraction of the sample center of the sample increased from 73.2% to 85.3%under the same conditions. The improved Yada recrystallization model based on the Johnson-Mehl-Avrami model can better de-scribe the dynamic recrystallization process of 42CrMoA steel, and the relative error between simulation and test results is smaller than 8.35%, which verifies the accuracy of dynamic reconstruction models.KEY WORDS: 42CrMoA steel; flow stress; constitutive equation; dynamic recrystallization behavior; microstructure42CrMoA钢是具有代表性的中碳、低合金、高强度钢之一。

18CrNiMo7-6钢的热处理工艺研究

18CrNiMo7-6钢的热处理工艺研究王全振;张忠和;刘爽庆;邹鹏;王飞宇;程亮【摘要】本文对18CrNiMo7-6渗碳钢进行了不同热处理工艺试验,预备热处理采用调质、正回火工艺,渗碳后采用一次淬火、二次淬火工艺进行对比.采用金相法检验预备热处理后的金相组织、渗碳后的心部组织,和碳化物级别、马氏体、残余奥氏体、内氧化的评级等;同时对预备热处理后材料的力学性能进行了检验.结果表明:采用调质预备热处理、渗碳后二次淬火工艺的18 CrNiMo7-6渗碳钢的渗碳层性能指标最好,适用于高参数齿轮渗碳淬火.【期刊名称】《热处理技术与装备》【年(卷),期】2017(038)004【总页数】5页(P29-33)【关键词】高速齿轮;18CrNiMo7-6钢;渗碳淬火工艺【作者】王全振;张忠和;刘爽庆;邹鹏;王飞宇;程亮【作者单位】沈阳鼓风机集团股份有限公司,辽宁沈阳 110869;沈阳鼓风机集团股份有限公司,辽宁沈阳 110869;沈阳鼓风机集团股份有限公司,辽宁沈阳 110869;沈阳鼓风机集团股份有限公司,辽宁沈阳 110869;沈阳鼓风机集团股份有限公司,辽宁沈阳 110869;沈阳鼓风机集团股份有限公司,辽宁沈阳 110869【正文语种】中文【中图分类】TG156.8+1试验材料18CrNiMo7-6钢,是德国DIN标准中的渗碳淬火钢牌号,试验用料是在国内冶炼的,冶炼方法为电炉冶炼+炉外精炼,其化学成分列于表1。

可以看出:试验材料的实际化学成分完全符合标准的要求。

材料成型采用的是自由锻造,锻造比为3,锻造后机械加工,并经超声波探伤检验合格。

锻件尺寸为φ194mm×600 mm。

本试验的热处理工艺试验方案见表2。

渗碳层性能指标的金相显微组织检验方法,按“GB/T 13298—2015 金属显微组织检验方法[1]”标准的规定进行,渗碳淬火后的渗碳层厚度、表面硬度、碳化物、马氏体、残余奥氏体、内氧化等金相组织检验,按“GB/T25744—2010 钢件渗碳淬火回火金相检验[2]”标准进行,并且参考了QC.T262.1999汽车渗碳齿轮金相检验[3]。

微合金非调质钢

2、冷作强化非调质钢

• 我国在七五、八五期间,先后研发出用于标准件行业螺栓类 产品的冷作强化非调质钢4个钢种:

• LF20Mn2、LF10MnSiTi、LF18Mn2V、LF10Mn2VTiB, 分别用来制作8.8级、9.8级和10.9级高强度螺栓,先后试制 了9种六角头螺栓、U型螺栓、双头螺栓等,螺栓性能可满 足各项指标要求,应用于汽车、拖拉机及工程机械等部门;

• 加工温度高,再结晶速度快,奥氏体晶粒大,冷却后钢 中珠光体量增加,强度增高,韧性下降,

• 加工温度低时,因产生形变诱发析出,再结晶核心增 加,再结晶后的晶粒长大的驱动力小,晶粒细化,钢的 强度变化不大,但可以大幅度提高韧性,

• 研究表明,随着精轧温度的降低,冲击值提高,在同一温度下 加工量增加,强度和韧性可以同时提高,

• 3 减少了高能耗的热处理,节能减排,缩短生产(ZHOU)期,提高劳动 生产率,节约生产管理费用,即降低制造成本,提高企业的效益,

• 4 改善切削加工性能,

• 3 缩短订货至交货时间;

• 4 不需再进行校正减少再加工

Chapter 3 机械制造结构钢

非调质钢与汽车零件

• 热锻汽车零件包括连杆、曲轴、半轴、前轴等,热锻汽车零 件的工作特点,对其相应性能要求:既要有足够强度,又要 有较高韧性、优良的抗弯曲疲劳载荷、抗冲击载荷、耐腐 蚀、易加工等,

Zener-Hollomon参数对Cr4Mo4Ni4V高合金钢热变形行为的影响

第52卷第2期2021年2月中南大学学报(自然科学版)Journal of Central South University (Science and Technology)V ol.52No.2Feb.2021Zener-Hollomon 参数对Cr4Mo4Ni4V 高合金钢热变形行为的影响马少伟1,3,张艳1,3,杨明1,2,3,李波2(1.贵州大学材料与冶金学院,贵州贵阳,550025;2.贵州电力科学研究院,贵州贵阳,550025;3.贵州大学高性能金属结构材料与制造技术国家地方联合工程实验室,贵州贵阳,550025)摘要:依据热模拟压缩实验结果,研究Cr4Mo4Ni4V 高合金钢在变形温度为950~1100℃、应变速率为0.001~1s −1条件下的热变形行为。

基于Zener-Hollomon 参数(Z 参数)建立Arrhenius 本构方程,并表征不同应变条件下材料常数(α,n ,Q 和ln A )的变化规律,证实所建立的本构模型具有较高的预测精度。

此外,利用Z 参数建立动态再结晶的临界模型,并结合微观组织在热变形中的演化规律,获得Z 参数影响微观组织变形机制和软化行为的基本规律。

研究结果表明:在高温低应变速率下,材料的流变应力较低,且呈现出明显的动态再结晶特征;在高ln Z (≥45.11)条件下,绝热剪切带和混晶是主要的微观组织形态;而在38.80≤ln Z ≤43.40时,微观组织是以动态再结晶的形式发生软化和细化,且随着Z 参数的减小,动态再结晶体积分数相应增加;而较小的ln Z (36.49)会导致再结晶晶粒粗化,不利于热加工。

据此,获得的相关结论能够为Cr4Mo4Ni4V 高合金钢热加工工艺的制定提供参考。

关键词:Cr4Mo4Ni4V 高合金钢;本构方程;Zener-Hollomon 参数;临界应变;微观组织演变中图分类号:TG142.1文献标志码:A文章编号:1672-7207(2021)02-0376-13Effect of Zener-Hollomon parameters on hot deformationbehavior of Cr4Mo4Ni4V high alloy steelMA Shaowei 1,3,ZHANG Yan 1,3,YANG Ming 1,2,3,LI Bo 2(1.School of Materials and Metallurgy,Guizhou University,Guiyang 550025,China;2.Guizhou Electric Power Research Institute,Guiyang 550025,China;3.National &Local Joint Engineering Laboratory for High-performance Metal Structure Material and AdvancedManufacturing Technology,Guizhou University,Guiyang 550025,China)DOI:10.11817/j.issn.1672-7207.2021.02.006收稿日期:2020−04−20;修回日期:2020−06−24基金项目(Foundation item):贵州省教育厅工程研究中心项目([2017]016);贵州省自然科学基金重点资助项目([2020]1Z046)(Project([2017]016)supported by the Engineering Research Center Program of Education Department of Guizhou Province;Project([2020]1Z046)supported by the Key Program of Natural Science Foundation of Guizhou Province)通信作者:杨明,博士,副教授,从事金属材料加工及力学行为研究;E-mail :**************.cn引用格式:马少伟,张艳,杨明,等.Zener-Hollomon 参数对Cr4Mo4Ni4V 高合金钢热变形行为的影响[J].中南大学学报(自然科学版),2021,52(2):376−388.Citation:MA Shaowei,ZHANG Yan,YANG Ming,et al.Effect of Zener-Hollomon parameters on hot deformation behavior of Cr4Mo4Ni4V high alloy steel[J].Journal of Central South University(Science and Technology),2021,52(2):376−388.第2期马少伟,等:Zener-Hollomon参数对Cr4Mo4Ni4V高合金钢热变形行为的影响Abstract:Based on the results of the thermal simulation compression test,the hot deformation behavior of Cr4Mo4Ni4V high alloy steel was investigated in terms of deformation temperature(950−1100°C)and strain rate(0.001−1s−1).Meanwhile,the Arrhenius constitutive equation was established and the variation law of the materialconstants(α,n,Q and ln A)under different strain conditions was characterized based on the Zener-Hollomon parameter(Z),which confirms that the constitutive equation has high prediction accuracy.In addition,the critical model of dynamic recrystallization assisted by using Z-parameter and microstructure evolution characterization in hot deformation was performed to acquire the basic law,which reflects the effect of Z parameter on the deformation mechanism and softening behavior of microstructure.The results show that the flow stress of the material is low and shows obvious dynamic recrystallization characteristics at high temperature and low strain rate.When ln Z is high(≥45.11),the adiabatic shear band and mischcrystal structure are the main microstructure features,when38.80≤ln Z≤43.40,the microstructure presents softening and refining characterization in the form of dynamic recrystallization,and the volume fraction of dynamic recrystallization increases with the decrease of Z parameter.However,the low ln Z(36.49)will lead to the coarsening of recrystallized grains and have detrimental effect on hot processing.So the relevant conclusions can provide a reference for the regulation of the hot processing technology of Cr4Mo4Ni4V high alloy steel.Key words:Cr4Mo4Ni4V high alloy steel;constitutive equation;Zener-Hollomon parameter;critical strain;microstructure evolution近年来,航空工业的快速发展对航空发动机轴承的力学性能和服役寿命提出了更高的要求,而控制轴承部件的热加工组织将是提高其力学性能的重要方法[1]。

轧制过程数学模型

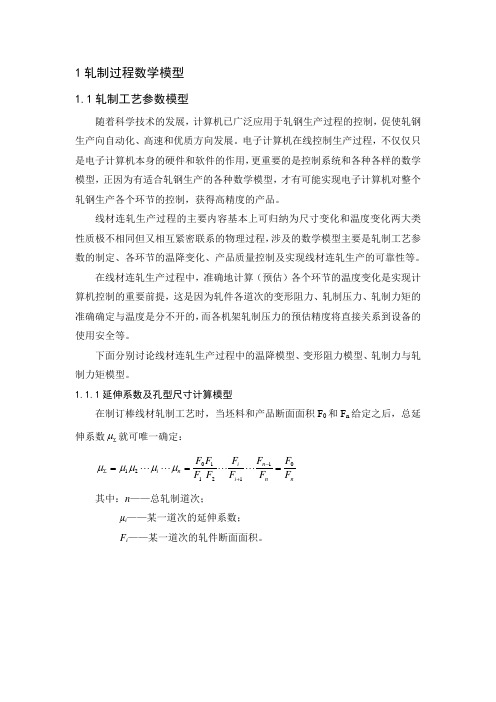

1轧制过程数学模型1.1轧制工艺参数模型随着科学技术的发展,计算机已广泛应用于轧钢生产过程的控制,促使轧钢生产向自动化、高速和优质方向发展。

电子计算机在线控制生产过程,不仅仅只是电子计算机本身的硬件和软件的作用,更重要的是控制系统和各种各样的数学模型,正因为有适合轧钢生产的各种数学模型,才有可能实现电子计算机对整个轧钢生产各个环节的控制,获得高精度的产品。

线材连轧生产过程的主要内容基本上可归纳为尺寸变化和温度变化两大类性质极不相同但又相互紧密联系的物理过程,涉及的数学模型主要是轧制工艺参数的制定、各环节的温降变化、产品质量控制及实现线材连轧生产的可靠性等。

在线材连轧生产过程中,准确地计算(预估)各个环节的温度变化是实现计算机控制的重要前提,这是因为轧件各道次的变形阻力、轧制压力、轧制力矩的准确确定与温度是分不开的,而各机架轧制压力的预估精度将直接关系到设备的使用安全等。

下面分别讨论线材连轧生产过程中的温降模型、变形阻力模型、轧制力与轧制力矩模型。

1.1.1延伸系数及孔型尺寸计算模型在制订棒线材轧制工艺时,当坯料和产品断面面积F 0和F n 给定之后,总延伸系数∑μ就可唯一确定:nn n i i n i F FF F F F F F F F 011211021===-+∑ μμμμμ 其中:n ——总轧制道次;μi ——某一道次的延伸系数; F i ——某一道次的轧件断面面积。

椭圆孔示意图mB R F +-=)sin (2θθRB 2arcsin2=θ ⎪⎭⎫ ⎝⎛--=2cos 12θR h m对于圆孔,轧件断面面积可通过下式计算:圆孔示意图απθ2-=αθtan 422R R F +=1.1.2前滑模型孔型轧制时的前滑率计算可采用筱篬或斋藤提出的实验模型。

两者都认为前滑仅是轧件、孔型几何尺寸的函数。

斋藤模型以平均工作辊径定义前滑,当道次变形量较小时会出现负前滑的计算结果;筱篬模型改用孔型槽底处的最小辊径定义前滑,即前滑S f 为:S f =V 1/V R -1 (1.1) 其中:V 1 ,V R ——轧件出口速度及孔型槽底处的轧辊线速度。

【国家自然科学基金】_韧性断裂准则_基金支持热词逐年推荐_【万方软件创新助手】_20140802

推荐指数 2 2 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

2011年 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26

2011年 科研热词 推荐指数 韧性金属 2 陶瓷 1 超高韧性水泥基复合材料 1 膨胀球壳 1 膨胀环实验 1 精冲 1 碎裂 1 碎片尺寸 1 热冲击 1 混凝土 1 材料流动 1 断面质量 1 断裂韧性 1 断裂 1 数值模拟 1 拉深 1 成形性能 1 强度分析 1 双相钢 1 双k断裂准则 1 加固 1 剪切型断裂 1 冲裁间隙 1 二维碎裂 1 三点弯曲梁 1 grady-kipp公式 1

科研热词 推荐指数 有限元模拟 2 黏结区模型 1 韧性断裂 1 静水应力 1 静水压力 1 轴向间隙 1 超高韧性水泥基复合材料 1 裂尖张开角 1 薄膜 1 落锤撕裂实验 1 结构工程 1 界面韧性 1 液压成形 1 法向应力 1 有限元 1 断面形貌 1 断裂速度 1 拉拔 1 抗爆容器 1 成形极限 1 延性断裂评价准则 1 多芯复合超导线 1 外伸梁弯曲 1 圆盘剪分切 1 双j参数 1 m-k理论 1 jr阻力曲线 1 304不锈钢 1

推荐指数 2 2 2 1 1 1 1 1 1 1 1 1 1 1 1

2010年 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32

科研热词 断裂韧性 数值模拟 高温 韧性断裂准则 韧性失效准则 韧件断裂准则 金属成形过程 金属塑件成形 试验 裂纹扩展力 表面能 相变粒子 热锻 混凝土 模式混合度 权函数法 断裂预测 断裂能 损伤 微观断裂模型 弹性应变能 弧形微裂纹 应变能释放率 应力三轴度 尺度效应 复合材料加筋层合板 增韧 压力敏感准则 分形 分层 冲压成形 mn 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Mn18Cr18N钢热变形机制的研究郭会光张巧丽陈慧琴郭亚军吴庆培王谦和胡晗光

摘要依据Mn18Cr18N护环钢的热力学模拟试验所进行的热变形微观组织研究,列举出几种典型锻造规范和变形机制。

试样在不同温度下热压变形,产生的微观破坏的极限变形值为:

850 ℃-39%,950 ℃-46%,1050 ℃-53%,1100 ℃-40%,1230 ℃-47%。

关键词Mn18Cr18N护环钢热变形机制锻造

Study on Hot Forming Mechanism of Steel

Mn18Cr18N

Guo Huiguang, Zhang Qiaoli and Chen Huiqin (Taiyuan Heavy Machinery Institute, Taiyuan 030024)

Guo Yajun

(Shanxi Deyi Group Co Ltd)

Wu Qingpei

(Northeastern University)

Wang Qianhe and Hu Hanguang

(Shanghai Heavy Machinery Group Co Ltd)

Abstract According to the study on microstructure of retaining ring steel Mn18Cr18N hot-forming with thermal mechanics test at elevated temperature, the several typic forging specifications and forming mechanism are presented. At different temperature, the limit deformation of steel Mn18Cr18N occurred micro-failure are as follows: 850℃ - 39%, 950℃ - 46%, 1050℃ - 53%, 1100℃ - 40%, 1230℃ - 47%.

Material Index Retaining Ring, Steel Mn18Cr18N, Hot Forming Mechanism, Forge

Mn18Cr18N钢(18-18高氮护环钢),在锻造时,容易开裂,热成形性不行,研究工作须从基础上探讨热变形机制。

目前开展的关于操纵锻造,操纵冷却的研究;复合成形新装置的设计;电渣熔铸环坯—操纵锻造—新法液压胀形短流程工艺的开发以及围绕上述内容进行的基础理论研究,将对锻造生产的科学化产生重要的阻碍。

1 热力模拟试验

试验用钢取自电渣重熔法(ESR)生产的300 MW护环的坯料。

化学组

成如表1。

坯料尺寸为Φ150 mm,加热1 180~1 200 ℃锻成Φ30 mm

棒料。

然后按图1加工成试样。

表1 Mn18Cr18N钢的化学成分/%

Table 1 Chemical composition of steel Mn18Cr18N/%

C Mn Cr N Si P S Cu Ni Al Mo V O

0.085 19.19 19.50 0.63 0.64 0.016 0.002 0.02 0.08 0.014 0.05 0.08 0.001

图1 试件的形状尺寸

Fig.1 Shape and dimension of specimens

用GLEEBLE-1 500热模拟试验机进行热力模拟试验。

热塑性及动态

组织变化分两组进行:

第1组,圆柱试样在热模拟机上按预定程序热变形。

升温速度:

30 ℃/s;降温速度:20 ℃/s;应变速率:5×10-2s-1;入水时刻:0.1~

0.2 s。

然后观看试件表面裂纹源及内部组织。

第2组,将带槽试样置于恒温装置中,在电炉内加热至规定温度。

在液压机上恒温热压、冷却后,腐蚀观看侧表面裂纹源。

2 试验结果及讨论

2.1 热变形塑性

试样在不同温度下热压变形,产生的显微裂纹源,要紧为沿晶破裂。

产生微观破坏的极限变形值为:850 ℃-39%,900 ℃-38%,950 ℃-46%,1 050 ℃-53%,1 100 ℃-40%,1 230 ℃-47%。

圆柱试样与切槽试样显现裂纹源的变形值,在1 230 ℃差不多相同,而其他试验温度,切槽试样约降低10%~15%。

依照对试样的微观研究和对试验数据的回来分析可得:在高温范畴内塑性变化趋势是随着温度升高,热塑性提高。

说明该钢在拟定的高温下成形是适宜的。

在1 050 ℃左右变形,有高塑性区显现。

高于该温度或低于该温度,塑性均较低。

由微观研究可知:1 050 ℃变形动态再结晶差不多进行,晶粒未及粗化。

钢中碳化物充分固溶。

另外,950 ℃变形,沿晶部位显现大量动态再结晶细粒,软化机制明显。

900 ℃以下硬化明显,且ESR 钢晶粒粗化较少。

该钢在较高温度下终锻比较合适。

1 100 ℃,1 230 ℃晶粒粗化、不平均,塑性将下降。

由于本实验测定的为萌生显微开裂的临界变形量,较宏观裂纹缺陷变形值小。

因此,工程操纵变形程度可增大10%~15%。

2.2 热变形应力—应变曲线与动态组织变化[1,2]

ESR18-18钢的热变形应力—应变关系如图2所示。

图2 Mn18Cr18N钢热变形应力-应变曲线

Fig.Stress-strain curves of steel Mn18Cr18N at hot forming

由微观组织变化可得,在850 ℃下热压,变形组织比较明显,950 ℃变形有动态再结晶迹象,如图3所示,当热压至ε=58.3%时,晶际动态再结晶明显。

1 050 ℃变形ε=59.9%时,动态组织细小而平均。

1 230 ℃下变形,晶粒出现粗化。

图3 Mn18Cr18N钢热变形动态组织变化×200

(a) t:850 ℃,ε:57.96% (b) t:950 ℃,ε:58.3% (c) t:1 050 ℃,

ε:59.9% (d) t:1 230 ℃,ε:51.67%

Fig.3 Dynamic structure change of steel Mn18Cr18N at hot forming

×200

(a) t:850 ℃,ε:57.96% (b) t:950 ℃,ε:58.3% (c) t:1

050 ℃,ε:59.9% (d) t:1 230 ℃,ε:51.67%

2.3 热变形静态组织

Mn18Cr18N钢的热变形静态组织,要紧受冷却制度的阻碍。

试验证明:考虑热变形状态,操纵水冷前的空冷时刻(延时冷却时刻),可得到理想的比较细化平均的晶粒结构。

图4表示:以不同应变率()进行不同热压变形(ε),不同终锻温

度(t)成形后,通过不同的延时冷却,Mn18Cr18N钢发生静态再结晶的组织。

图4 Mn18Cr18N钢热变形后冷却的静态组织×100

(a) t:800 ℃,:0.05 s-1;τ:210 s;ε:40.66% (b) t:950 ℃,

:0.5 s-1;τ:210 s;ε:38.63% (c) t:1 050 ℃,:0.05 s-1;

τ:90 s;ε:47.26%

Fig.4 Structure of steel Mn18Cr18N hot- formed and cooled

×100

(a) t:800 ℃,:0.05 s-1;τ:210 s;ε:40.66% (b) t:950 ℃,

:0.5 s-1;τ:210 s;ε:38.63% (c) t:1 050 ℃,:0.05 s-1;

τ:90 s;ε:47.26%

试验研究指出[2]:Mn18Cr18N钢,假如在应变速率为0.5 s-1,变形40%,于950 ℃终锻,停留90 s或210 s后入水冷却,其组织结构比较细小平均,这时差不多发生了完全的静态再结晶。

依据热力模拟与微观研究的工艺与组织的相关规律,采纳有限元热力耦合数值模拟方法,分析了沿用非轴对称芯轴扩孔工艺的弊端。

并开发了轴对称成形,扩挤复合成形新技术。

运算显示了塑流矢量,应力-应变等场量信息的动态变化。

为操纵热成形,操纵冷却,质量预报,短流程工艺设计,提供了科学依照与方法[1,3]。

作者简介:郭会光,男,62岁,教授。

1958年就读于哈尔滨工业大学机械系,要紧研究大型锻造理论与技术以及塑性加工模拟与操纵。

曾多次获得国家级、省部级科技进步奖。

作者单位:郭会光张巧丽陈慧琴太原重型机械学院,太原030024 郭亚军山西德意集团公司

吴庆培东北大学

王谦和胡晗光上海重机集团公司

参考文献

1 郭会光等.金属塑性加工的模拟与操纵研究.太原重型机械学院学报,1997,(3):195

2 吴庆培.护环钢操纵锻造与操纵冷却.太原重机学院硕士论文,1994

3 郭会光等.制造高强钢护环新工艺流程的研究.大型铸锻件,1996,(1):20

收。