螺距误差测定及补偿 电子教材

数控机床螺距误差补偿

量 级 的 检 测 装 置 来 测 量 误 差 分 布 曲线 ,否 则 没 有 意 义。一般常用激光干涉仪来测量 ( 实验用 的行程小 的 数控 机 床综 合 实 验 台 可用 步 距 规 加 百分 表 来 测 量 ) 。

作者简介:刘景扬 (92 ) 16 一 ,男,四川宜宾人 , 高级讲师,主要从事 C D C M、数控编程与操作以及数控机床的维 A /A

将各个 点处 的误 差 标 出 ,形 成在 不 同的指令 位 置 的 误差 表 ; ( ) 将 该 表 输 入 到 数 控 系统 ,按 此 表 进 5

行补偿 。

不 考虑做 基 于操作 者 的补 偿 。数 控机 床具 有 高 的精 度和 刚性 ,数 控 系统能提供 各种 补偿 功 能 ,在加工 过程 中能 自动补偿 校正一 些有 规律 的误 差 ,提高被 加工零 件 的精 度 。螺距误 差补偿 就 是其 中的功 能之

关键词 :数控机床 ; 螺距误差 ; 补偿

[ 中图分 类号 ]T 1 [ H6 文献标识 码]A [ 文章编号 ]17 — 06 (06 4 02 - 3 61 25 20 )0 - 02 0

‘ ’

数 控 机 床 在 加 工 时 ,指 令 的 输 入 、 译 码 、计 算 直到控 制 电动 机 运 动 都 是 由数 控 系统 统 一 完 成 的 ,从 而避免 了人 为误差 。在一 台普 通机 床 上 ,存 在 一 个 智 能误 差 补 偿 源 ,那 就 是 机 床 的操 作 者 。一 个 高水平 的机 床操 作 者 也 能 巧 妙 地 对 误 差 加 以补 偿 ,加 工 出 比机 床 本 身 精 度 还 要 高 的 工 件 。 在 数 控 机 床 上 , 整 个 加 工 过 程 是 自动 进 行 的 , 若 人 工 干 预 显 现 不 出数 控 机 床 的 优 异 性 ,所 以 一 般

静态螺距误差补偿检测方法与应用

压I 2 #与 1 #的波形应5 V 的方波 。 ( 5 ) 油门 踏板 位 置传感 器 ( A P S ): G W2 . 8 T C 型 柴 油机 采 用 了

4 . 小结 双 电位计 式 油 门踏 板位 置 传感 器 , E C U提 供 传感 器5 V电压 , 点 火开 在该项 目中静态螺 距误差 的测量处 于基础采集 环节 , 为下一步的采 关ON, A P S 1 2( + ) 与3( 一 ) 及AP S 2 的1 ( + ) 与5( 一 ) 间的 电压 应 为 集工作 提供 方法与理论依 据 该 方法也 具备 一定的应用价 值, 通 过实验 4 . 5 ~ 5 . 5 v } 测 量传感 器的信号 电压 : AP S 1 的4 与5 的设定值 为 : 怠速状 证 明, 数 控机 床 螺 距误差 补偿 对开环 控制 系统和 半 闭环控制 系统具 有 态 为 : 0 . 6 -0 . 9 V ; 油门全 开时 : 3 . 6 -4 . 6 V ; AP S 1 的2 与5 的设 定值 为 : 显 著的效 果 , 可明显提 高系统的 定位 精度和 重复定位 精度, 但是 对于全 怠速 状态 为 : O . 6 - 0 . 9 V l 油 门全开时 : 3 . 6 -4 . 6 V- A P S 2 的3 与6 的输 出 闭环控制 系统 , 由于其控制 精度较 高, 进 行螺距 误差补 偿不会取得 明显 电压为 : 怠速时 : 0 . 2 5 -0 . 6 V l 油门全开 时: 1 . 6 - 2 . 5 V I AP S 1 的输出电压 的效果 , 但也可进行螺 距误差 补偿 。 该测试 方法可以应 用于数 控机 床批 应 为A P S 2 的输 出电压两倍 ; AP S 2 有 同样 的变 化特性 。 量调 试 中。 ( 6 ) 热膜式空气流 量传感器 ( A F S ) : 有四个接线端 子。 电源 电压 :

螺距误差补偿

一、螺距误差产生原因

①滚珠丝杆副处在进给系统传动链的末级,丝杆和螺母存在各种误差,如螺距累积误差、螺纹滚道型面误差、直径尺寸误差等,其中丝杆的螺距累积误差会造成机床目标值偏差。

②滚珠丝杆在装配过程中,由于采用了双支承结构,使丝杆轴向拉长,造成丝杆螺距误差增加,产生机床目标值偏差。

③在机床装配过程中,丝杆轴线与机床导轨平行度的误差会引起机床目标值偏差。

二、螺距误差补偿的作用

螺距误差补偿通过调整数控系统的参数增减指令值的脉冲数,实现机床实际距离与指令移动距离相接近,以提高机床的定位精度。

螺距误差补偿只对机床补偿段起作用,在数控系统允许的范围内起到补偿作用。

西门子840D数控系统螺距误差补偿

西门子840D数控系统不同于以前曾广泛应用的810T/M和840C等老数控系统,它并没有提供专门的双向螺距误差补偿功能,通过对840D系统中的下垂补偿功能的分析研究,找到了一种方法,成功的解决了进行双向螺距误差补偿的问题。

关键词:数控系统下垂补偿功能双向螺距误差补偿由于机床丝杠在制造、安装和调整等方面的误差,以及磨损等原因,造成机械正反向传动误差的不一致,导致零件加工精度误差不稳定。

因此也必须定期对机床坐标精度进行补偿,必要时要做双向坐标补偿,以达到坐标正反向运动误差的一致性。

一、西门子840D数控系统的补偿功能西门子840D数控系统提供了多种补偿功能,供机床精度调整时选用。

这些功能有:1、温度补偿。

2、反向间隙补偿。

3、插补补偿,分为:(1) 螺距误差和测量系统误差补偿。

(2)下垂补偿(横梁下垂和工作台倾斜的多维交叉误差补偿)。

4、动态前馈控制(又称跟随误差补偿)。

包括:速度前馈控制和扭矩前馈控制。

5、象限误差补偿(又称摩擦力补偿)。

分为:常规(静态) 象限误差补偿和神经网络(动态)象限误差补偿。

6、漂移补偿。

7、电子重量平衡补偿。

在西门子840D功能说明样本和资料中所列的众多补偿功能中,都没有指出该系统具有双向螺距误差补偿功能。

但是在下垂补偿功能描述中却指出,下垂补偿功能具有方向性。

这样,如果下垂误差补偿功能,在基准轴和补偿轴定义为同一根轴时,就可能对该轴进行双向丝杠螺距误差补偿,由此提供了一个双向螺距误差补偿的依据。

二、840D下垂补偿功能的原理1、下垂误差产生的原因:由于镗铣头的重量或镗杆自身的重量,造成相关轴的位置相对于移动部件产生倾斜,也就是说,一个轴(基准轴)由于自身的重量造成下垂,相对于另一个轴(补偿轴)的绝对位置产生了变化。

2、840D下垂补偿功能参数的分析:西门子840D数控系统的补偿功能,其补偿数据不是用机床数据描述,而是以参数变量,通过零件程序形式或通用启动文件(_INI文件) 形式来表达。

第10章普通螺纹公差及检测课件

d(D) d2(D2)

d1(D1)

主要参数

与导程L (5)螺距 与导程 螺距是指相邻两牙在中径线上对应两点间 )螺距P与导程 的轴向距离;导程是指在同一条螺旋线上, 的轴向距离;导程是指在同一条螺旋线上,相邻两牙在中径线 上对应两点间的轴向距离 (6)牙型角与牙型半角 牙型角是指在通过螺纹轴线剖面内的 ) 螺纹牙型上相邻两牙侧间的夹角; 螺纹牙型上相邻两牙侧间的夹角;牙型半角是指在螺纹牙型上 牙侧与螺纹轴线的垂线间的夹角 (7)螺纹旋合长度 两相 ) P 配合螺纹沿螺纹轴线方向 内螺纹 相互旋合部分的长度 α

主要参数

(1)大径 )大径d(D) 与外螺纹牙顶或内螺纹牙底相重合的假象 圆柱面的直径,对于公制普通螺纹, 圆柱面的直径,对于公制普通螺纹,其基本尺寸为螺纹公 称直径 (2)小径 1(D1) 与外螺纹牙底或内螺纹牙顶相重合的假 )小径d 象圆柱面的直径 是指一个假象圆柱面的直径, (3)中径 2(D2) 是指一个假象圆柱面的直径,该圆柱的母 )中径d 线通过牙型上的沟槽 和凸起宽度相等的地 P 方 内螺纹 (4)单一中径 是指 ) 一个假象圆柱面的直 径,该圆柱的母线通 过牙型上的沟槽宽度 外螺纹 等于螺距一半的地方

螺纹标记

螺纹的完整标记由螺纹代号、公称直径、螺距、 螺纹的完整标记由螺纹代号、公称直径、螺距、螺纹 公差带代号(先中径、再顶径)和旋合长度代号组成, 公差带代号 先中径、再顶径)和旋合长度代号组成,如: 先中径 M10—5H 6H---L M10×1---6g × M20×2左---7h6h---24 × 左 M20×2左---6H/5g6g × 左

2

α

2

内螺纹(标准)

△α1/2

右牙型半角误差不等时,两者中绝对 当左 、 右牙型半角误差不等时 两者中绝对

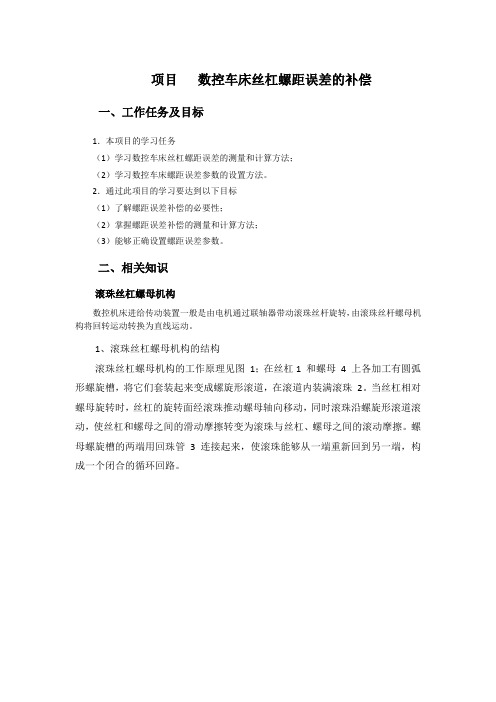

数控车床丝杠螺距误差的补偿

项目数控车床丝杠螺距误差的补偿一、工作任务及目标1.本项目的学习任务(1)学习数控车床丝杠螺距误差的测量和计算方法;(2)学习数控车床螺距误差参数的设置方法。

2.通过此项目的学习要达到以下目标(1)了解螺距误差补偿的必要性;(2)掌握螺距误差补偿的测量和计算方法;(3)能够正确设置螺距误差参数。

二、相关知识滚珠丝杠螺母机构数控机床进给传动装置一般是由电机通过联轴器带动滚珠丝杆旋转,由滚珠丝杆螺母机构将回转运动转换为直线运动。

1、滚珠丝杠螺母机构的结构滚珠丝杠螺母机构的工作原理见图1;在丝杠1 和螺母 4 上各加工有圆弧形螺旋槽,将它们套装起来变成螺旋形滚道,在滚道内装满滚珠2。

当丝杠相对螺母旋转时,丝杠的旋转面经滚珠推动螺母轴向移动,同时滚珠沿螺旋形滚道滚动,使丝杠和螺母之间的滑动摩擦转变为滚珠与丝杠、螺母之间的滚动摩擦。

螺母螺旋槽的两端用回珠管 3 连接起来,使滚珠能够从一端重新回到另一端,构成一个闭合的循环回路。

2、进给传动误差螺距误差:丝杠导程的实际值与理论值的偏差。

例如PⅢ级滚珠丝杠副的螺距公差为0.012mm/300mm。

反向间隙:即丝杠和螺母无相对转动时丝杠和螺母之间的最大窜动。

由于螺母结构本身的游隙以及其受轴向载荷后的弹性变形,滚珠丝杠螺母机构存在轴向间隙,该轴向间隙在丝杠反向转动时表现为丝杠转动α角,而螺母未移动,则形成了反向间隙。

为了保证丝杠和螺母之间的灵活运动,必须有一定的反向间隙。

但反向间隙过大将严重影响机床精度。

因此数控机床进给系统所使用的滚珠丝杠副必须有可靠的轴向间隙调节机构。

图2为常用的双螺母螺纹调隙式结构,它用平键限制了螺母在螺母座内的转动,调整时只要扮动圆螺母就能将滚珠螺母沿轴向移动一定距离,在将反向间隙减小到规定的范围后,将其锁紧。

3、电机与丝杠的联接、传动方式直联:用联轴器将电机轴和丝杠沿轴线联接,其传动比为1:1;该联接方式传动时无间隙;同步带传动:同步带轮固定在电机轴和丝杠上,用同步带传递扭矩;该传动方式传动比由同步带轮齿数比确定,传动平稳,但有传动间隙;齿轮传动:电机通过齿轮或齿轮箱将扭矩传到丝杠,传动比可根据需要确定;该方式传递扭矩大,但有传动间隙。

广数980tdc螺距误差补偿

广数980tdc螺距误差补偿一、概述从数控机床诞生至今,伴随数控技术的不断发展和完善,数控机床已经成为现代制造业中不可或缺的重要设备。

而在数控机床中,螺杆传动系统是其重要的构成部分之一,而螺杆的螺距误差对数控机床的精度和工作效率有着重要的影响。

二、螺距误差的定义螺距误差是指实际螺距与理论螺距之间的差异,是螺纹加工中常见的一种误差。

在数控机床中,由于材料、热处理、加工等因素的影响,螺距误差往往会出现。

尤其是对于要求高精度的数控机床来说,螺距误差更是需要严格控制和补偿的重要因素。

三、广数980tdc螺距误差补偿的重要性广数980tdc是一种高精度、高性能的数控机床,其螺杆传动系统对螺距误差的要求更高。

螺距误差过大会导致数控机床的加工精度和稳定性遭到影响,严重影响加工质量和生产效率。

对于广数980tdc数控机床来说,螺距误差的补偿至关重要。

四、广数980tdc螺距误差的原因分析1. 加工工艺不当:螺杆的加工工艺不当可能会导致螺距误差的产生,需要严格控制加工工艺参数。

2. 材料质量不良:螺杆的材料质量不良或者热处理不合格也会导致螺距误差的出现,需要对材料质量进行严格审核和控制。

3. 设备磨损:随着使用时间的增长,螺杆传动系统的设备磨损也会导致螺距误差的增大,需要定期进行设备的检修和保养。

五、广数980tdc螺距误差补偿的方法1. 检测螺距误差:首先需要对广数980tdc数控机床的螺杆传动系统进行螺距误差的检测,确定螺距误差的实际数值。

2. 螺距误差补偿系统:根据检测结果,采用螺距误差补偿系统对数控机床进行调整,实现对螺距误差的补偿。

3. 常规维护:定期对数控机床的螺杆传动系统进行常规维护和保养,及时发现和处理潜在的螺距误差问题。

六、广数980tdc螺距误差补偿的效果与展望通过对广数980tdc数控机床的螺距误差进行补偿,可以有效提高数控机床的加工精度和稳定性,确保加工质量和生产效率。

未来,随着数控技术的不断发展,广数980tdc螺距误差补偿系统也将得到更加完善和智能化,为广数980tdc数控机床的应用带来更大的便利和价值。

数控机床的螺距误差检测及补偿

包括导轨副、滚珠丝杠副、联轴节、台面

等精度,只有这些基础精度保证质量,重

复定位精度达到要求后才能谈及误差补偿 的问题,否则会造成紊乱。

图 3 数控机床定位误差曲线

表 1 实验数据记录与数据处理结果

机床型号

测试坐标

机床编号 实

目标点

98021101

0

测试温度

1

2

目标位置(mm)

0

10

20

验

趋近方向

↑↓↑↓↑↓

记 目标 位置

录 偏差 μm

数

1 10 5 8 5 10 7

2

827296

3

524277

4

6 4 6 3 10 5

5

625266

据 平均位置偏差

处

μm

7

3

6 2.8 8.4 6.2

理

X 25℃

…… …… …… …… …… …… …… ……

…

…

测试员

王春海

测试日期

2005.5.22

98

99

100

980

位置偏差反向叠加到数控系统的插补指令上,如 图 1 所示;指令要求该坐标轴运动到目标位置 Pi,目标实际的运动位置是 Pij,由于该点的实际

平均位置偏差为 xi ↑和 xi ↓;将该值填入数控系

统的螺距误差补偿表中,则数控系统在计算时会

图 1 螺距误差补偿原理

自动将目标位置的平均位置偏差叠加到插补指令上,实际的位置是:Pij↑=Pi+ xi ↑和 Pij↓

数控机床的螺距误差检测及补偿

王春海 张增良

(北华航天工业学院机械工程系,河北 廊坊 065000)

摘要 关键词

FANUC螺距误差补偿参数

补偿点号

28 29 30 31 32 33 34 35 36 37 38 39 40 41 42

Байду номын сангаас

补偿位置

-235.000 -215.000 -195.000 -175.000 -155.000 -135.000 -155.000 -95.000 -75.000 -55.000 -35.000 -15.000 5.000 25.000 45.000

测量值 20.018 20.016 20.018 20.006 20.000 19.993 19.991

补偿值 -0.018

3623=3 时 -6

参数号 设定值

3620

40

3621

28

3622

42

3623

3

3624

20

11350 1

说明

参考点的补偿点号,该参数为参考点的补偿号码,可以随意 设置,例如设置为:40 负方向最 远端的补 偿点号 ,即在 补偿范 围内, 负向最远 端的补 偿点 号, 此参数是通过如下计算得出: 参考点补偿号-(机床负方向行程长度/补偿间隔)+1 正方向最远端的补偿点号,同上计算如下: 参考点补偿号+(机床正方向行程长度/补偿间隔) 补偿倍率,因为发那科系统的螺距补偿画面的设置值为-7 至+7 之间, 例:补偿值为 14 时,就需要设置为 2,补偿画面设置 7,即 2*7=14, 设置为 0 和设置为 1 相同 补偿点的间隔 补偿画面显示轴号

测量值 20.018 20.016 20.018 20.006 20.000 19.993 19.991

补偿值 -0.018

3623=3 时 -6

补偿点号

28 29 30 31 32 33 34 35 36 37 38 39 40 41 42

螺距补偿机理

12

二、螺距误差补偿原理

2.3软件方法螺距误差补偿原理 采用定点的脉冲补偿方法可修正螺距误差,提 高定位精度。其原理是在各坐标轴上设定一些坐标 点,当机床经这些点时,数控系统根据事先测定的 补偿值进行补偿。补偿所需参数如:①各补偿轴起 、终点机床坐标(以机床零点为基准);②补偿间 隔或等分段数;③每段补偿间隔对应补偿值。 将测出的误差值输入到螺距补偿误差表中。当 工作台移动时,系统根据当前位置和指令位置在螺

17

二、螺距误差补偿原理

2.5双向螺距误差补偿(CEC) CEC的原理支持两个方向,即从起点到终点方 向和从终点返回到起点方向,如图5所示。规定从 起点到终点方向为正方向,从终点到起点方向为负 方向。刀具在丝杠上的运动轨迹是先从起点运动, 依次经过各个等份点,到达终点;

18

二、螺距误差补偿原理

然后再从终点按原路返回到起点,逆向依次经过各 个等份点,直至起点。CEC补偿在两个方向上生效 ,分别计算每个方向上当运动到某一个等份点时, 根据运动实际移动的距离与预期的距离的偏差计算 出该点的补偿值。注意正向与负向的方向性。同一 个点在两个方向上补偿不同。以图5中10点为例。当 刀具从起点向终点运动即正方向,途中经过10点;假 如从0点向10点实际移动了9mm,与预期移动距离10 的偏差是10-9=1mm,那么10这个点在正方向上的 补偿是1mm。

5

一、螺距误差产生的原因

3. 机床装配过程中,由于丝杠轴线与机床导轨平行 度的误差引起的机床目标值偏差。 螺距误差补偿是将机床实际移动的距离与指令移 动的距离之差,通过调整数控系统的参数增减指令 值的脉冲数,实现机床实际移动距离与指令值相接 近,以提高机床的定位精度。螺距误差补偿只对机 床补偿段起作用,在数控系统允许的范围内补偿将 起到补偿作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

螺距误差测定及补偿

任务内容

螺距误差补偿原理

VDF850加工中心螺距误差补偿

数控机床以其高效高精度,正在机械制造企业中广泛应用。

目前数控机床的传动机构一般采用传动精度较高的滚珠丝杠,滚珠丝杠在生产制造时由于加工设备的精度和加工条件的变化,丝杠和螺母之间存在着误差,如螺距的轴向误差、螺纹滚道的形状误差、直径误差等。

滚珠丝杠在数控机床上进行装配时,由于采用双支撑结构,使丝杠工作载荷较大时轴向尺寸发生变化造成其螺距误差增大。

滚珠丝杠产生的传动误差在全闭环数控机床中由于检测原件(如光栅尺)检测的是机床运动部件的实际位移,将不会对机床加工精度造成影响;而对于工厂中大量使用的半闭环数控机床而言,丝杠、齿形带等机械传动造成的误差不在反馈原件检测范围内,因此若不对此类误差进行适当修正和补偿,势必影响数控机床的定位精度,造成加工质量的不稳定。

要得到高的运动精度和良好的加工质量,必须采用螺距误差补偿功能,精确测量出丝杠不同位置的误差值,利用数控系统对螺距误差进行自动补偿与修正[1]。

另外,数控机床经过长期使用,由于丝杠磨损,运动精度也会下降。

采用该功能定期检测与补偿,可以延长数控机床的使用寿命,保证加工精度。

一、螺距误差补偿原理

螺距误差补偿的基本原理是在某进给轴上利用高精度位置检测仪器所测良出的位置(可作为理论位置用)与机床实际运动位置进行比较,计算出该轴全行程上的误差曲线,并将不同位置的误差值输入数控系统中。

机床在经过补偿的轴上运动时,数控系统会根据该位置的补偿数据,自动对该轴的不同位置进行误差补偿,从而减小或消除该轴该位置的定位误差。

螺距误差补偿分单向和双向补偿两种,单向补偿为补偿轴正反向移动时采用相同的数据补偿;而双向补偿为进给轴正反移动时采用不同的数据进行补偿。

由于数控机床丝杠装配时有多种反向间隙消减措施,而且大部分数控机床除了能够进行螺距误差补偿外,还可以进行反向间隙补偿,所以通常仅采用单向螺距误差补偿。

进行螺距误差补偿时应该注意的几个问题:

(1)螺距误差补偿仅对定位精度进行补偿,而对重复定位精度无法补偿,而且对于重复定位精度较低的运动轴,由于无法准确确定某点位置误差,因此螺距误差补偿将不会起到预期目的。

(2)进给轴上螺距误差值是以机床坐标系为参照确定其测量位置的,机床坐标原点不能丢失,否则所测量的误差值将失去意义。

因此对于使用绝对脉冲编码器的伺服系统,一定要保证编码器电池的供电,否则会因为电池亏电而丢失参考点,从而丢失机床坐标原点。

重新建立参考点后的机床一定要重新进行螺距误差补偿。