拉细羊毛微悬浮体染色_徐成书

新年伊始新技术、新产品昭显“南山实力”

新年伊始新技术、新产品昭显“南山实力”作者:暂无来源:《纺织报告》 2017年第1期2016年12月20日,中国纺织工业联合会在南山国际会议中心组织召开了由山东南山纺织服饰有限公司和西安工程大学共同承担的“羊毛微悬浮体原位矿化染色新技术”、“精纺纯毛织物天然抗皱关键技术研发与应用”两项中国纺织工业联合会科技指导性项目鉴定会。

科技支撑创新驱动包括中国工程院院士、东华大学俞建勇教授在内的7位国内纺织、染整领域的知名专家组成鉴定委员会。

中国纺织工业联合会副秘书长、科技发展部主任、中国毛纺织行业协会会长彭燕丽出席会议,南山集团有限公司总经理程仁策、山东南山纺织服饰有限公司董事长赵亮、西安工程大学副校长李鹏飞等合作双方领导以及项目主要完成人参加了会议。

鉴定委员会听取了项目汇报,审查了鉴定材料,考察了生产现场,观摩了相关样品,经过讨论和质询,对两个项目给出了客观评价。

专家认为,“羊毛微悬浮体原位矿化染色新技术”项目的整体技术水平达到国际先进,其中的染色残液在线矿化及重复利用技术达到国际领先水平;“精纺纯毛织物天然抗皱关键技术研发与应用”项目技术水平达到国际先进。

本次科技成果鉴定会对于南山甚至整个中国毛纺行业来说意义巨大,也是对南山纺织与西安工程大学进行产学研合作的重要肯定。

企业要想持续长久发展,做到行业领先,离不开科学技术的支撑,离不开创新驱动。

南山相关负责人在现场表示:“十三五期间,南山纺织将继续加强科技成果转化的力度,促进新技术的实施和应用,加强供给侧改革,用新产品开拓新市场;同时,将更加强化企业创新能力建设,持续进行产学研合作,进一步提升企业的科技创新水平,为中国纺织行业的发展做出更大的贡献。

”“南山实力”值得期待回首刚刚过去的2016年,南山纺织服饰在科技创新与运用方面一直不断的突破自我,走在了行业的前列。

在年中时,南山自主研发的最新工艺“羊毛成衣染色复古水洗工艺”被评为“纺织之光”2016年度纺织行业新技术新技术(成果)推广项目。

拉伸羊毛纤维的染色问题及其应用

天

津

纺

织 科

技

拉伸羊毛纤维的染色问题及其应用

梁国贤 吴赞敏

( 天津工业大学纺织学院 天津 308 ) 037

摘 要 :本文综述 了羊毛拉伸后染色 中存在 的问题 ,从拉伸后上染率增大及拉伸后染色性能变化两个方面进行 了阐

述 ,并指 出羊毛经拉伸后进行低温染色 的可能性以及拉伸羊毛纤维在纺织工业 中的应用。

到 有 效 定 形 的纤 维 相 应 减 少 ( 拉 伸 率 超 过 一 定 范 围 当

2 拉伸后羊毛上染率增大 的原 因 .

羊 毛 纤 维 上 染 率 的 增 大 与 细 胞 间 质 结 构 的 变化 有 关 ,但 是细 胞 问质 的含 量仅 占羊毛纤 维质 量 的3 %左 右 , 因此 上 染率 的 增大 还 受其 他 因素 影 响 ,为此 提 高羊 毛 上

关键词 :拉伸 羊毛 染色 应用

1 言 引

的问 隙进入 纤 维后 ,将沿 着细 胞 问质 向内扩 散 ,然 后 再 扩 散到 整个 羊 毛 ,最 终达 到 染色 的 目的。拉 伸 定形 处 理

羊 毛纤 维是 由多个 细胞 组 成 的细胞 复 合体 ,包括 鳞 使 鳞 片 间隙 增大 ,并使 细胞 间质 在 一定 程 度上 破 坏 , 自 片 细胞 和 皮质 细 胞 ,它 们 由细胞 间质连 接 而构 成 羊毛 整 然 使染 料 的扩 散通 道 变 得畅 通 ,扩 散 阻力 减小 ,扩 散 速 体 结 构 ,所 以 细 胞 间 质 是 羊 毛 纤 维 中 唯 一 的 连 续 性 物 率 提高 ,在低 温 下便 已显示 出较 高的上 染百 分率 。 质 ,对羊 毛 的机 械 性能 、化 学 性质 及 染色 性 能具 有重 要 虽然 羊毛 鳞 片表层 具 有一 定 的延 伸 性 ,但 由于 其 紧 的影 响 。细 胞 间质 由 2层 类脂 层 (1 ) 间夹一 蛋 白质 密的网状结构 ,必然难于适应较大的拉伸百分率 ,因此 3 中 层 (6 ) 成 ,其 中类 脂 层是 羊毛 除鳞 片表层 以外 的 内 构

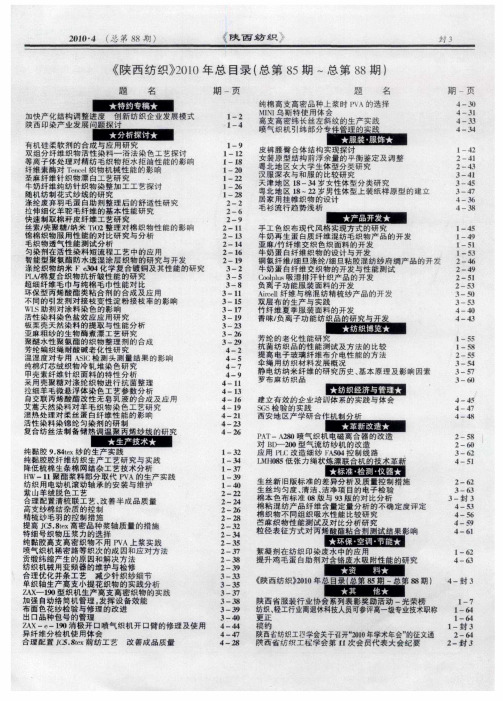

《陕西纺织》2010年总目录(总第85期~总第88期)

2—4 3 3—4 l 3—4 S 3—4 7 4—3 6 4—3 8

2Байду номын сангаас l 6 2一 l 9 3—2 3—5 3—8 3一 l l 3一 l 5 3一 l 7 3一 l 9 3—2 3

3— 2 6

手 工色织布 现代风格 实现方 式的研 究 牛 奶 再 生 蛋 白 质 纤 维 混 纺毛 织 物 产 品 的 开 发 亚 麻, 纤 维 交 织 色 织 面 料 的 开 发 竹 牛 奶 蛋 白纤 维 织 物 的设 计 与 开 发 铜 氨纤维/ 细旦 涤纶, 细旦 粘胶混纺 纱府绸产 品的开 发 牛 奶碾 白纤 维交织物 的开发与性能 测试 C o h 吸 湿 排 汗 针 织 产 品 的 开 发 ol r p ̄ 负 离 子 功 能 服 装 面 料 的 开 发 Mw l纤维 与棉混纺 精梳 纱产品 的开发 .l e 双 层 布 的 生 产 与 实 践 竹纤维 夏季服装 面料的开发 香 味 / 离 子 功 能 纺 负

,

l一 4 5 l一 4 9 l 一5 l l一 53

2—4 6 2. 4 .9 2一S l 2—5 3

3一 l

3—5 3 4—4 0 4—4 3

3—2 9

4— 2 4— 5 4. 7 . 4— 9 4一 l I

纯棉灯芯绒织物冷轧堆染色研究

14 测试 方 法 .

微悬 浮体 染 色 体 系 ( 称 MS ) 纯 棉 灯 芯 绒 织 物 进 简 D对 行染 色 。 由于 助剂 的作 用 , 料 在纤 维 表 面 的 吸 附率 染

很高 , 使染料织物 的得色量 提高 , 表观深度 KS值增 /

加, 同时 染色 牢度保 持较 好 。

14 1 染色样 品 KS .. / 值的测试

142 色 差 ..

使用 D t Cl r F a o u S a o

1 试 验

11 材 料 与药品 .

30型思 维 士电脑测 色仪 测定染 色样 品 的 KS值 。 0 / 染 色 织 物表 观颜 色深 度 KS值 的测 定 /

采 用 D t o r F30型测 配 色 系统 , 源 , a cl 0 a oS 光 入射 角

2 04 ( 0 . 总第8期) 1 8

《 陕西纺织》

7

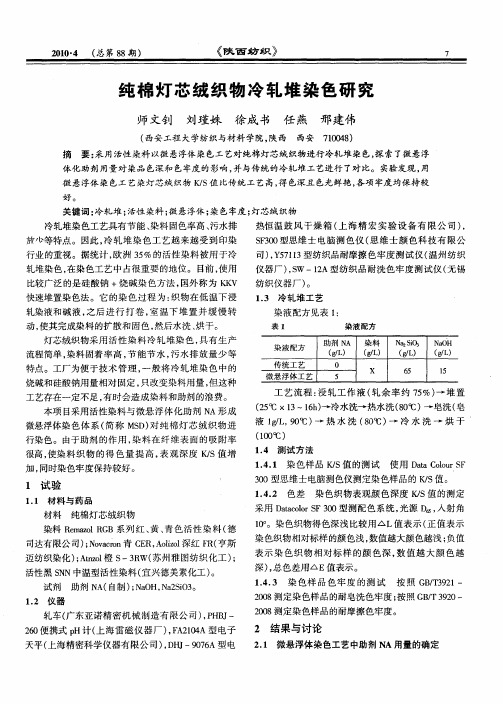

纯 棉 灯 芯 绒 织 物 冷 轧堆 染色 研 究

师文钊 刘瑾姝

摘

徐 成书 任 燕 邢 建伟

704 ) lo8

( 西安 工程 大 学纺织 与材料 学院 , 陕西 西安

要 : 用活性 染 料 以微 悬浮体 染 色工 艺对 纯棉灯 芯绒 织物 进行 冷轧 堆染 色 , 索 了微 悬浮 采 探

8

《 陕西 纺 织 》

21. ( 004 总第8期) 8

微悬浮体化助剂 N A对纤维 的亲和力非常高, 可 以在纤维素纤维表面发生较高且均匀的吸附。在染浴 中微悬浮体化助剂 N A与染料结合 , 形成暂时不溶( 或 水溶性很小) 的微悬浮体 , 大部分微悬浮体被吸附至纤 维表面, 经过浸轧堆置 , 结合体在堆置过程中中发生解

蛋白质纤维的微悬浮体染色

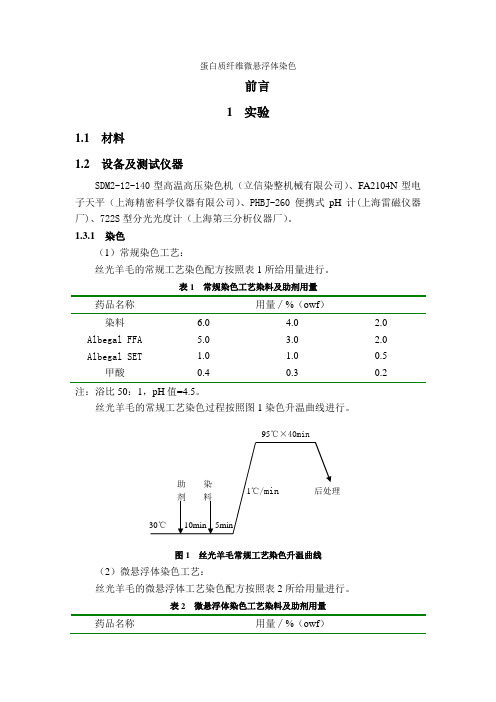

蛋白质纤维微悬浮体染色前言1实验1.1 材料1.2 设备及测试仪器SDM2-12-140型高温高压染色机(立信染整机械有限公司)、FA2104N型电子天平(上海精密科学仪器有限公司)、PHBJ-260便携式pH计(上海雷磁仪器厂)、722S型分光光度计(上海第三分析仪器厂)。

1.3.1 染色(1)常规染色工艺:丝光羊毛的常规工艺染色配方按照表1所给用量进行。

表1 常规染色工艺染料及助剂用量药品名称用量∕%(owf)染料 6.0 4.0 2.0 Albegal FFA 5.0 3.0 2.0Albegal SET 1.0 1.0 0.5 甲酸0.4 0.3 0.2注:浴比50:1,pH值=4.5。

丝光羊毛的常规工艺染色过程按照图1染色升温曲线进行。

图1 丝光羊毛常规工艺染色升温曲线(2)微悬浮体染色工艺:丝光羊毛的微悬浮体工艺染色配方按照表2所给用量进行。

表2 微悬浮体染色工艺染料及助剂用量药品名称用量∕%(owf)染料 6.0 4.0 2.0助剂EX 0.3 0.2 0.2助剂DL 0.3 0.2 0.2甲酸 1.5 1.5 1.5注:浴比50:1,pH值=3.5~4.0。

丝光羊毛的微悬浮体工艺染色过程按照图2染色升温曲线进行。

95℃×40min图2 丝光羊毛微悬浮体工艺染色升温曲线1.3.2 后处理染色结束后,样品于70℃热水中洗15min,然后于90℃皂洗30min,皂洗液为1.5g/L的SKDA水溶液,用纯碱调节pH值至8.5。

水洗、皂洗的浴比均为50:1。

1.3.3 测试(1)上染百分率和固色率的测定[4]染色结束后,将残液定容到开始染色时的染液体积,并稀释到合适的体积V1,在最大吸收波长处测吸光度A1。

将染色后的染样按上述规定工艺进行水洗皂洗,然后将水洗液皂洗液合并,稀释至一定的体积A2。

另配置空白染浴一份,稀释至一定的体积V0,测吸光度A0。

按照以下公式计算上染百分率和固色率:上染百分率∕%=(1-A1 V1∕A0 V0)×100固色率∕%=上染百分率-A2 V2∕A0 V0×100(2)羊毛损伤的测定[4]将染色后的丝光羊毛放在空气中平衡24h,精确称量2.000g,测其碱溶解度,同时称取1.000g丝光羊毛求含水率。

羊毛染色等电点和低温方法介绍

羊毛染色等电点和低温方法介绍

纺织知识11月21日讯,试验表明羊毛在等电点状态下染色(在20℃时其等电点pH为4.9,在90-C时pH值为4.6),对纤维损伤极小。

表现在当pH值为3.5-4.5时蛋白质分解有一清晰最低值。

基于这一认识,世界各大染料公司开发出自己的系列产品。

如汽巴嘉基公司开发了Lanaset 和NeolanP染色体系。

Lanaset染料是由改性1:2型金属络合染料和毛用活性染料复合而成。

其配套的染色助ALbegalSET是两性型液体助剂,在用醋酸和醋酸钠溶液调节pH值至4.5-5.0时,具有良好的均匀分散性,加入5%-10%的元明粉,则效果更佳。

妃迪赛特染料使用方法与Lanaset染料相似。

NeolanP系1:1型金属络合染料改性而成,与含少量六氟硅酸盐离子的助剂AlbegalPlus 配套,可在pH值为3.5-4的范围内染色,从而可以大大减少对羊毛纤维的损伤。

(2)低温(低于沸温)染色:

有尿素法、甲酸法和表面活性剂/助剂法,而以后者为最适用,汽巴嘉基的AlbegalB能使羊毛在80-C-85-C时染色。

它是一种两性型液体化合物;对染料和纤维两者都有亲和力,有助于染料的快速分散和渗透,促进上色,以得到表里均匀的染色效果。

Bayer公司的BaylanNT,被国际羊毛局认为是最佳的低温染色助剂,它能使羊毛在80-C-90-C 染色。

其上染均匀性、染料对纤维的渗透性、毛尖染色的改善及上染吸尽率都比未处理的好。

染深色时不需要延长时间,对所用染料也无特别要求。

在染浴中加入硫化硫酸钠,90度进行低温铬媒染色也可减少纤维损伤。

羊毛环保染色工艺研究进展

染色 、 溶剂染色、 临界二氧化碳染色 、 超 低温等离子

体染色、 超声波染色 、 微波染色等 。环保 型染色工艺

用于羊毛纤维染色可 以改善纤维或染色体系 的染色性 能, 提高羊毛 的加工质量;减少染整污水 的排放,实

现节水节能染色。

汽量大,能耗大 ,布面色泽亮 度较低 的问题 。德 国 Mo f ̄ 和 Z nc 公司于 19 年联合 开发 了湿短蒸 no s e ea 94

它可 以用来加热经浸轧染液堆置的羊毛织物 , 因此减

少 了在 工 艺 中所 要求 堆 置 的 时 间 _。G a a 3 r h m对 冷轧 ]

作 者简 介:赵雪 (9 卜 ) ,山东青 岛人 ,博 士研 究生 , 18 女

研 究方 向为纺织品新工艺与新产品开发。

行羊毛织物连续轧染, 既克服 了浸染工艺重现性差 、 能耗 大、 产能低的弊病, 又节约了能源, 降低了环境污

上 海 毛 麻 科 技

染。具有 良好 的社会 与经济 效益 。

U

日 舌

目前较常用的几种羊毛低温染色方法, 甲酸法 、 有

乙二醛 , 氧水法 、还 原剂添加法 、有机胺 预处理 双

羊毛纤维是结构最复杂的天然纤维之一, 表面有鳞

片覆盖, 呈疏水性质, 染液不易润湿, 阻碍了染料的吸附 和扩散而难 以上染 。 别是一些亲和力不高的染料, 特 残 液 中染料浓度含量高, 污水处理较难。因此, 羊毛染色

( ) 能好 、污 染少 。 5节

有 甲醛释放 , 水解酰化蛋 白对摩擦牢度有影响, 在这

种背景下 , 采取低温染色更不失为一种保护纤维 的好

方法。

() 6 更适宜于人造棉 、T n e、 麻类绒类织物 的 ecl

大豆蛋白纤维活性染料微悬浮体染色

维结合, 最终 用 量

染 料 2% (w )硫 酸钠 l / ( of, 5g L 分

3次 加完 ) 碳 酸钠 3g L 浴 比 2 1 , / , 0: 。

1 试 验

1 1 试 验材料 .

( ) 悬 浮体染 色 工艺 2微

工艺 流 程

议 使用酸 l 中性 、 络合 和 活性染 料 对其 进行 染色 。 生、 酸性

活性染料染 色耐洗 牢度好 , 但染 深 色 困难 。这 主要 是 由

13 试验 方 法 .

1 3 1 染 色 . .

于染料对纤 维 的上染率较 低 , 大 豆蛋 白纤维 中能与染 且 料反 应的基 团较 少 , 若采用 棉用 活性 染 料对 大 豆蛋 白纤

XI inwe NG Ja - i,XI ONG Lr - ,T AN Hu- n ,Z igl I i I imi HOU F n ,XU Ch n -h e e g su

(. 1

U i rt o n i e n , nv sy fE gn r g e i ei

70 4 C i ; .Z og u nU i rt o ehooy Z egh u4 00 ,C i 108, hn 2 hn ya nv sy fTc nl , hnzo 50 7 hn a e i g a)

Ab t a t sr c :Dy i g p o e s w i b c o S d e t fs o o b a ie a r d ou ir - u p n i n s s e .Z g n e n r c s t Ci a r n L y s u fs y e n f ri c ri ti a m c o s s e s o y t m h b s e n X a e ti s a d d t p o e t e d e n e u t 。i p i m mo n s 1 2 t e ft e d e .C d e o i rv h y ig r s l m s t o t s mu a u ti 、 i s o h y s m omp r d w i r d t n l y ig p o e s, a e t ta i o a e n r c s h i d t e mir - u p n i n d e n r c s e t r s e h n e y p a e a d f a in,a l a r t rs a e h co s s e so y ig p o e s fa u e n a c d d e u t k n i t x o s we l s b i e h d . gh Ke r s y ig;r a t e d e y wo d :d e n e c i y s;s s e d d c l d;s y e n p o e n f e v u p n e ol oi o b a r t i i r b

羊毛条染染色不匀问题的分析及改进措施

羊毛条染染色不匀问题的分析及改进措施金崇业;贾丽霞;徐淑华【摘要】细毛羊毛有较好的染料吸附性,在拼混染色时往往出现条染不匀、色花等疵病.针对企业细毛条染的色花问题,文章主要从染料分子结构、元明粉用量、pH 值等染色工艺参数来分析羊毛条染不匀的原因.研究结果表明:在严格控制染色工艺参数的基础上,使用毛用匀染剂T-7C能比较有效地提高匀染性.在优化的染色工艺下,色花问题可以基本上得到解决,同时一定程度上也可以减少元明粉和酸剂的用量,并能保持有相同一致的染色深度K/S值和稳定的色光.【期刊名称】《毛纺科技》【年(卷),期】2015(043)007【总页数】4页(P37-40)【关键词】细毛羊毛;条染;染色不匀;拼染【作者】金崇业;贾丽霞;徐淑华【作者单位】新疆大学纺织与服装学院,新疆乌鲁木齐830046;新疆大学纺织与服装学院,新疆乌鲁木齐830046;新疆如意毛纺织有限公司,新疆石河子832000【正文语种】中文【中图分类】TS193.5随着人们对服装面料在花色品种方面的要求日益提高,条染产品(如经纬异色、条型、格型)越来越受到广大消费者的青睐。

细毛羊毛相对于普通羊毛,前者表面鳞片层密度小、比表面积较大,有更好的染料吸附性,用酸性媒介染料对细毛羊毛纤维染色时,染料的上染速率较快,条染拼混染色的色差、条花问题也尤为突出。

针对实际生产中羊毛匀染方面的关键技术问题,本文以工厂所用的染色工艺为依托,通过分析色花的成因,着重从染色工艺参数方面综合考虑来改善其染色品质。

1 实验1.1 材料试样:未染色精梳新疆细毛毛条(60支)及已染色的系列细毛毛条(色号2626和2463),均由新疆如意毛纺织有限公司提供。

药品:甲酸、重铬酸钾等均为 A.R级;平平加O、元明粉(工业纯);酸性媒介匀染剂T-7C(由上海金瑞鹰化工有限公司提供);媒介深黄GG、媒介棕RH、媒介漂蓝B、媒介红S-80(由新疆如意纺织有限公司提供)。

1.2 条染实验方法1.2.1 原有染色工艺采用常规后媒法染色,工艺为:色号2626(由媒介红S-80、媒介深黄GG和媒介漂蓝B拼混)和色号2463(由媒介深黄GG、媒介棕RH和媒介漂蓝B拼混),元明粉10%,初始 HCOOH 2.00%(owf),第1次追加HCOOH 1.35%(owf),第2次追加HCOOH 2.30%(owf),媒染pH 值3.2~3.8。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

拉细羊毛微悬浮体染色徐成书1,2,任 燕2,邢建伟2(1.东华大学化学化工与生物工程学院,上海201620;2.西安工程大学纺织与材料学院,陕西西安710048)摘 要:采用L a n a s e t系列染料以微悬浮体工艺对拉细羊毛进行染色,比较了微悬浮体染色和传统染色工艺对拉细羊毛的染色性能以及羊毛的损伤程度的影响。

结果表明,采用微悬浮体染色工艺比传统染色工艺缩短染色时间约40%,减小了纤维在染色过程中所受的损伤(降低碱溶解度2%),改善了染品手感,且色牢度指标与传统染色样品相当。

关键词:微悬浮体染色;酸性染料;羊毛中图分类号:T S192.636 文献标识码:B 文章编号:1000-4017(2010)03-0032-03Mi c r o-s u s p e n s i o nd y e i n g o f o p t i m f i b e rX UC h e n g-s h u1,2,R E NY a n2,X I N GJ i a n-w e i21.C o l l e g e o f C h e m i s t r y,C h e m i c a l E n g i n e e r i n g a n dB i o t e c h n o l o g y,D o n g h u a U n i v e r s i t y,S h a n g h a i 201620,C h i n a;2.S c h o o l o f T e x t i l e a n d M a t e r i a l,X i'a nP o l y t e c h n i c U n i v e r s i t y,X i'a n710048,C h i n aA b s t r a c t:T h e mi c r o-s u s p e n s i o nd y e i n g t e c h n i q u e wa s e mp l o y e dt o t h eo p t i m f i b e r d y e i n g w i t hL a n a s e t d y e s t u f f s.T h ec o mp a r-i s o no f t h emi c r o-s u s p e n s i o nd y e i n gw i t h t h et r a d i t i o n a l d y e i n gw a s ma d ec o n c e r n i n go p t i m f i b e r d y e i n g p r o p e r t i e s a n dd a ma g e d e g r e e.I nt h emi c r o-s u s p e n s i o nd y e i n gs y s t e m,d y e i n gt i m ew a sr e d u c e db y40%.T h ef i b e r d y e db ymi c r o-s u s p e n s i o nt e c h-n i q u ef e a t u r e dl e s sd a ma g e(a l k a l i s o l u b i l i t yd e c r e a s e db y2%),i mp r o v e dh a n d l e,s i mi l a r c o l o r f a s t n e s st ot h a t o f t r a d i t i o n a l d y e ds a mp l e.K e yw o r d s:mi c r o-s u s p e n s i o nd y e i n g;a c i dd y e s;wo o l0 前言通过化学助剂和机械拉伸处理羊毛是人工获取高支羊毛的重要途径。

羊毛经拉伸细化,纤维变细,纤维表面的鳞片有一定程度脱落,鳞片密度减小,鳞片间距变得不均匀,鳞片高度比明显增加,有些鳞片表面有裂纹,甚至出现严重撕裂现象,部分纤维拉伸后表面形成纵向条纹[1,2]。

由于拉伸细化使羊毛皮质层细胞间隙被打开,促进了染色时染料对纤维的吸附和扩散,降低了拉细羊毛的湿模量,容易导致染色不匀[3]。

为了解决拉细羊毛不易均匀染色的问题,通常采取添加助剂、减缓升温速率和提高染浴p H值等措施[4]。

微悬浮体染色法(M S D)采用微悬浮体化助剂,与染料在染浴中形成较强疏水性的稳定微悬浮体体系,该体系与纤维间存在较强的亲和力,能在染色初始阶段较低的温度下,即在纤维表面发生均匀吸附。

随着染浴温度升高,微悬浮体系逐渐解体,释放出的染料分子向纤维内部扩散,进而固着于纤维内部[5,6]。

由于微悬浮体系对纤维表面的吸附快速均匀,而微悬浮体颗粒比拉细过程中羊毛皮质层细胞间隙打开的微孔大,收稿日期:2009-11-18作者简介:徐成书(1979-),男,西安工程大学讲师,东华大学在读博士,主要从事纺织品新型染整技术的研发。

所以吸附到纤维表面的微悬浮体在一定程度上可抑制染料分子向羊毛纤维内部扩散,因而缓解了染色不匀现象。

本研究采用微悬浮体工艺对拉细羊毛进行毛用酸性L a n a s e t染料染色。

1 试验1.1 材料与试剂纤维 拉细羊毛散纤维(山东南山集团提供)。

染料与助剂 L a n a s e t系列酸性染料,匀染剂A l-b e g a l S E T,渗透剂A l b e g a l F F A(均为亨斯迈纺织染化有限公司),微悬浮体助剂E X(自制),皂洗剂S K D A (自制),甲酸(分析纯)。

1.2 设备及测试仪器P H B J-260便携式p H计(上海雷磁仪器厂), S D M2-12-140型高温高压染色机(立信染整机械), F A2104A型电子天平(上海精密科学仪器有限公司), 722型分光光度计(上海第三分析仪器厂),D a t a c o l o r S F300电脑测色配色仪(D a t a c o l o r公司),Y571B纺织耐摩擦色牢度仪(温州纺织仪器厂)。

1.3 试验方法1.3.1 传统染色工艺拉细羊毛传统染色工艺流程32印 染(2010N o.5) w w w.c d f n.c o m.c n 注:A 为A l b e g a lS E T 1.0%(o w f ),A l b e g a l F F A 0.5%(o w f );B 为L a n a s e t 系列染料,醋酸调节p H 值至5,浴比1∶50。

1.3.2 M S D 工艺拉细羊毛M S D染色工艺流程 注:A 为甲酸1%(o w f ),助剂E X 0.8%(o w f );B 为L a n a s e t 系列染料;浴比1∶50。

1.3.3 染色后处理染色结束后,70℃水洗10m i n ;S K D A 1.5g /L 于90℃皂洗15m i n ;最后70℃水洗10m i n 。

水洗和皂洗浴比均为1∶50。

1.3.4 上染速率的测定准确称取等量(1.00g )拉细羊毛散纤维多份,分别按照传统工艺与M S D 工艺对拉细羊毛纤维进行染色,每隔一定时间测残液吸光度A i ,按式(1)计算上染百分率:上染百分率=(1-n 1A in 0A 0)×100%(1)式中:A 0———空白液稀释n 0倍后吸光度;A i ———染后残液稀释n 1倍后吸光度。

1.3.5 染样的性能测试K /S 值 采用电脑测配色系统测试染样K /S 值。

耐洗色牢度 参照G B /T 3921.1—1997《纺织品色牢度试验耐洗色牢度:试验1》测定。

耐摩擦色牢度 参照G B /T 3920—1997《纺织品色牢度试验耐摩擦色牢度》测定。

拉细羊毛损伤 按照碱溶解度方法测定[7]。

2 结果与讨论2.1 MS D 和传统工艺上染速率的比较采用L a n a s e t 系列染料2%(o w f ),分别以传统工艺和M S D 工艺对拉细羊毛进行染色,测试其上染率,结果如图1至图3所示。

从图1~图3知,L a n a s e t 三只染料采用M S D 工艺染色,其上染速率远快于传统工艺,主要原因是:图1 L a n a s e t 黄4G N染色曲线(1)M S D 工艺使染料和助剂形成微悬浮体系,该体系和羊毛纤维间的亲和力远超过染料与纤维间的亲和力。

(2)羊毛在被拉伸细化的过程中,纤维的形态结构和微结构发生变化,在传统染色工艺中,主要通过控制起染温度(30℃左右)和升温速率(0.5~1℃/m i n )来保证匀染。

而M S D 工艺以染料和助剂微悬浮体系对拉细羊毛发生均匀吸附为前提,在低温阶段吸附到纤维表面的微悬浮体占据了染料在纤维内部的扩散通道,当染浴温度达到70℃左右,微悬浮体逐步解聚,染料得以扩散到纤维内部。

因此,采用M S D 快速升温(3℃/m i n )染色依然可获得均匀染色,这可从后续的匀染性分析得以印证。

2.2 不同工艺染色样品K /S 值的比较传统工艺和M S D 工艺对拉细羊毛毛条染色的K /S 值如见表1所示。

33 拉细羊毛微悬浮体染色印 染(2010N o .5)表1 染色样品的K/S值染料染料用量/%(o w f)染色工艺K/S值L a n a s e t红G 2传统14.725M S D14.947 4传统21.970M S D21.953L a n a s e t蓝5G 2传统12.397M S D12.635 4传统21.556M S D21.981L a n a s e t黄4G N 2传统10.864M S D10.814 4传统18.256M S D18.140 微悬浮体染色工艺改变了染料对纤维的吸附方式,但是染料对纤维依然按照原有的方式固着。

从表1可以看出,M S D和传统工艺染色,拉细羊毛的K/S值基本接近。

2.3 染色样品匀染性采用2%(o w f)L a n a s e t系列染料,分别以传统工艺和M S D工艺对拉细羊毛毛条染色。

在染样上取8处测K/S值,分析了染色样品的匀染情况,结果见表2。

表2 染色样品的匀染性分析染料染色工艺平均值方差均方差极差L a n a s e t红G 传统14.7250.1860.4310.829 M S D14.9470.1410.3750.603L a n a s e t蓝5G 传统12.3970.1520.3901.156 M S D12.6350.1890.4351.338L a n a s e t黄4G N 传统10.8640.3070.5541.632 M S D10.8140.4250.6521.692 从表2知,在传统工艺和M S D工艺染色样品K/S 值相近的前提下,不同染色工艺织物的方差、均方差和极差相近,说明M S D染色样品的匀染性与传统工艺的匀染性相当,即M S D工艺采用快速升温能够保证拉细羊毛的均匀染色。