石灰改善土总结

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

**路**标路基5%石灰改善土

首件试验段总结

我项目部于2014年5月9日进行K0+382~K0+630右幅5%石灰改善土试验段的施工,通过对施工过程的监控以及对测量、试验等相关数据的采集以及石灰改善土试验段的施工我部总结如下:一、机械的最佳组合方式

在施工过程过对每一台机械的具体操作均作了详细的记录,并通过换算和根据我标段的实际情况,得出机械的最佳组合:灰土拌合机二台,160平地机一台,振动压路机18T一台,光轮压路机18~21T 两台,洒水车2000L一辆,推土机160HP一台,装载机40型一台。

二、施工含水量及混合料延迟时间的确定

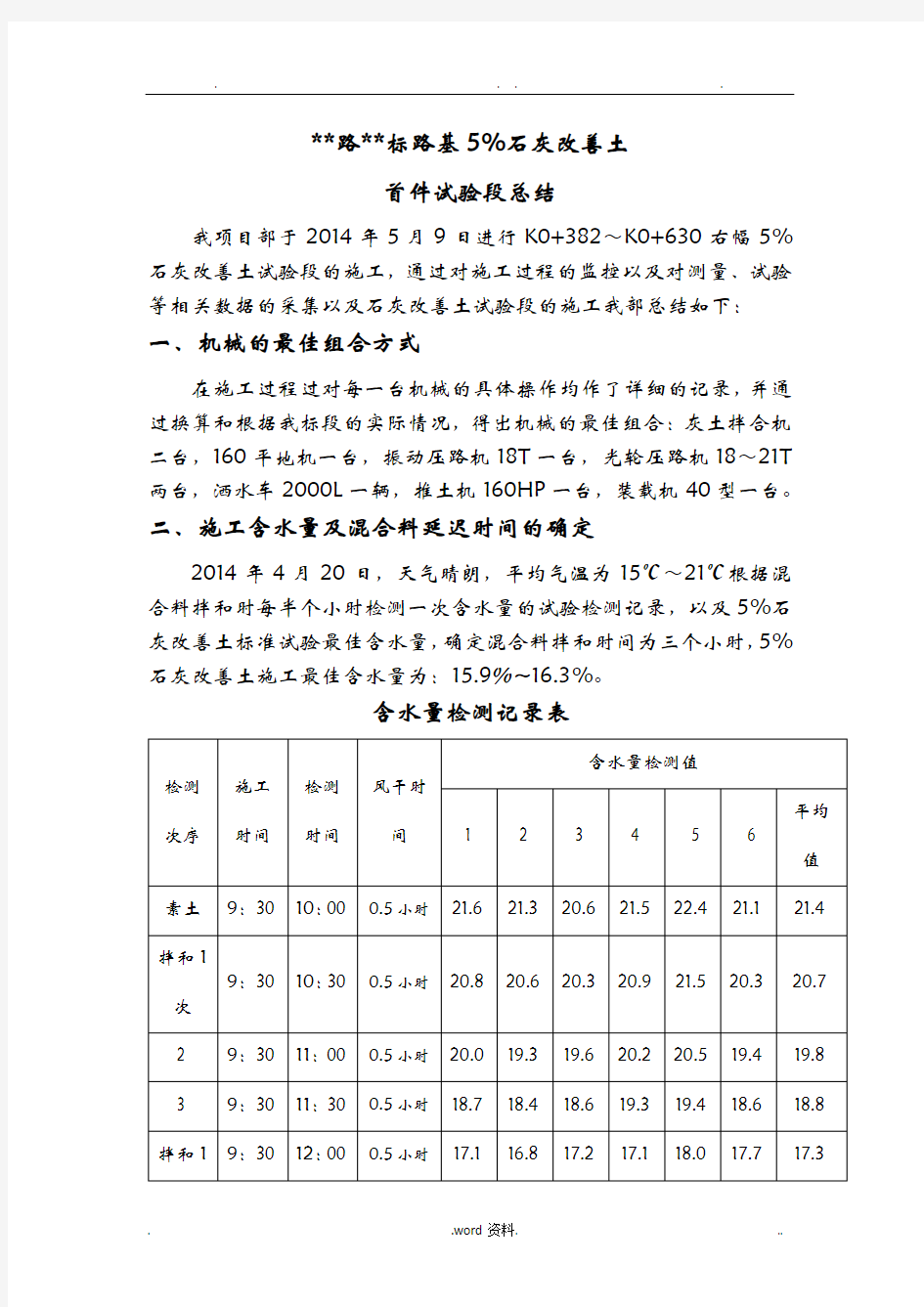

2014年4月20日,天气晴朗,平均气温为15℃~21℃根据混合料拌和时每半个小时检测一次含水量的试验检测记录,以及5%石灰改善土标准试验最佳含水量,确定混合料拌和时间为三个小时,5%石灰改善土施工最佳含水量为:15.9%~16.3%。

含水量检测记录表

三、松铺系数的确定

通过布设测点,并对布置点的下承层高程、松铺高程、压实后的高程进行了跟踪测量,经统计确定石灰改善土施工中的松铺系数为1.4。

松铺系数检测记录表

见附后高程表。

四、碾压遍数的确定:

碾压遍数与压实度的关系

压实度

98

96

94

92

90

振压二遍静一静三静五静七压实遍数

根据碾压遍数与压实度的关系,确定碾压遍数为:振动压路机静压一遍,振动压路机振压2遍,再用18~21T压路机静压七遍后达到96区压实度要求。

五、最佳施工方案的确定:

1、测量放线及布桩带线

用全站仪放出该试验段每20m的中桩、边桩,用石灰打出纵向两条线,在中、边桩点位上钉桩。在钉桩处测量出路基原地面高程,根据5%石灰改善土的设计标高计算出该点的压实厚度。

2、备料

石灰

石灰集中堆放在K117+380左侧拌合站的场地,有防雨保护措施;生石灰块应在使用前7~10天充分分消解,用水量为500~800kg/t,避免过干飞扬,过湿成团,消石灰宜过孔径10mm的筛,尽快使用。

素土

根据每个桩号压实厚度计算出每20米路段所需土方量,用自卸车运至指定地点堆放。推土机将土方均匀的摊铺在整个断面上,再用平地机初平。

摊铺石灰

在初平的素土上用石灰沿路线纵向打出宽度边线,每20米*10.2米打出方格计算出石灰用量,石灰用自卸三轮车运至现场,人工配合将石灰均匀的撒布在素土上。

施工前对石灰进行了试验,试验结果表明,生石灰的钙镁含量达到二级以上规要求,即钙镁含量≥80%;同时对5%石灰土进行标准试验,按重型击实标准进行,确定了5%灰土的最佳含水量、最大干密度和EDTA消耗量。

石灰用量计算

96区石灰土路床填筑每层压实厚度为20cm。经重型击实标准试

验数据可得知:

每立方米5%灰土可摊铺面积为:1÷0.2=5㎡;每平方米5%灰土消石灰用量为:1×1.782×1000×5%×96%÷5=17.1㎏。

本试验段自卸车每车装22斗,每斗自然方1.0m³,则每车装土22m³,根据试验结果压实厚度20cm,松铺厚度控制为28cm,则每车灰土摊铺面积为:22m³÷0.28m=78.6㎡。

本试验段属于5%石灰土,长248m,本层宽为10.2m,压实厚度控制在20cm,需要灰土混和料:248×10.2×0.2=505.9m3;需要生石灰:505.9×1.782×96%×5%=43.2吨。

3、拌和

石灰摊铺均匀后人工拣出石灰中的石块及少量成团消石灰(如消石灰含水量大会存在较多湿团,应将消石灰进行晾晒至含水量适中时再进行拌合,避免拌合与碾压后存在较多小石灰颗粒,石灰与土不能拌合均匀将影响到石灰土的质量),拌合一遍后检查石灰剂量及含水量,如含水量及灰剂量均满足要求,再进行第二次拌合,再次拌合超深1~2cm 以消除素土夹层,拌合中继续用人工配合挖坑检查,最终拌合后灰土混合料均匀,颜色一致,无灰土、夹层。如经检测灰剂量不满足要求,要重复上灰,摊灰补足所石灰后再次拌合,如拌合一遍后检查含水量偏小,计算所需加水量,用洒水车进行洒水,然后再次进行拌合;如拌合一遍经检查后发现含水量遍大,灰土经过适当晾晒后再进行拌合施工。最终经检查含水量、灰剂量、拌合均匀性均合格后进入下道工序施工。

4、整平

5%石灰改善土应采用平地机整平混合料。整平过程如下:

振动压路机稳压→平地机初平→恢复中桩→测量高程→平地机整平→测量高程→平地机精平→压路机碾压

5、碾压

混合料处于最佳含水量时,应先用振动压路机静压1遍,碾压速度控制在1.5km/ 小时,以求基层的基本压稳。紧接着用振动压路机振压2遍,以求基层的基本压实,随后用18-21T光轮压路机碾压, 头

两遍碾压速度控制在1.5~1.7km/h,后几遍控制在2~2.5km/h,直至压实度合格为止,(其间每碾压一遍检测一次压实度,确定碾压遍数与压实度间的关系曲线)。试验段由边缘侧路肩向中线方向碾压,应超宽碾压0.5m。光轮压路机后轮重叠1/3轮宽并超过两段的接线处,一般须碾压3~4遍。碾压过程中严禁压路机调头或急刹车。不能出现“弹簧”、松散、起皮等现象;碾压结束使其纵向顺适,平整度及路拱满足设计要求。压实度应达到96%。

6、养生

5%石灰改善土在养生期间要保持一定的湿度,不应过湿。养生期一般不少于7天。养生期间,除洒水车外,应封闭交通,禁止重型车辆通行。

7、检验签证

试验段作为工程实体的一部分,碾压完成后进行压实度、高程、宽度等指标检测,压实度检测采用灌沙法试验,经检测合格签认后,转入下一道工序。不合格时重新进行补压,直至试验合格。

六、总结报告

施工的机械最佳组合为:灰土拌合机二台,160平地机一台,振动压路机18T一台,光轮压路机18~22T两台,洒水车10T一辆,推土机T-100一台,装载机40型一台。

最佳含水量的确定:在拌和3小时左左5%石灰改善土的最佳含水量为15.9%~16.3%。

松铺系数的确定:1.4

碾压遍数:振压2遍,静压7遍。

附表: