铝型材下料尺寸公差规范

034.09铝合金材料的规格、尺寸公差及外观质量

ICSQ/ZYL铝合金材料的规格、尺寸公差及外观质量浙江银轮机械股份有限公司 发布前言本标准由浙江银轮机械股份有限公司铝散热器分公司提出。

本标准由浙江银轮机械股份有限公司铝散热器分公司起草。

本标准由浙江银轮机械股份有限公司公司工程部归口.本标准由浙江银轮股份有限公司批准。

本标准主要起草人:麦小波,安爱君本标准审核人:本标准批准人:铝合金材料的规格、尺寸公差及外观质量1 范围本标准规定了铝合金板、带、箔、棒、管材的规格尺寸允许偏差,包覆铝合金的包覆率及允许偏差,材料外观质量。

本标准适用于铝油冷器和中冷器用料。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T 3191 铝及铝合金挤压棒材GB/T 3194 铝及铝合金板、带材的尺寸允许偏差GB/T 3198 铝及铝合金箔GB/T 3880 铝及铝合金轧制板材GB/T 4437.1 铝及铝合金热挤压管GB/T 6893 铝及铝合金拉(轧)制无缝管GB/T 10571-89 铝及铝合金焊接管GB/T 8544 铝及铝合金冷轧带材GB/T 16501 铝及铝合金热轧带材3 定义板材(sheet)指横端面呈矩形,厚度均一并大于0.20mm的轧制产品,通常边部经过剪切和锯切,并以平直状外形交货,厚度不超过宽度的1/10;带材(strip)指厚度均一并大于0.20mm的轧制产品,通常边部经过纵切,并成卷交货,厚度不超过宽度的1/10;箔材(foil)横断面呈矩形,厚度均一、并等于或小于0.2mm的轧制产品。

4 尺寸允许偏差4.1板材长度允许偏差表1 板材长度允许偏差单位为毫米4.2 定制的铝合金板材长度允许偏差表2 定制的铝合金板材长度、宽度允许偏差单位为毫米单位为毫米表4 带材宽度允许偏差单位为毫米4.5铝箔厚度允许偏差表5 铝箔材厚度允许偏差单位为毫米4.6板材、带材厚度允许偏差表6 板材、带材厚度允许偏差 单位为毫米4.7 棒材直径及允许偏差表7 棒材直径及其允许偏差 单位为毫米表8 包覆率及其允许偏差 单位为毫米4.9管带式空空中冷器用冷却管的长度允许偏差为10+-mm ,其他规格材料根据实际情况供需由双方协商确定。

很多人都在问关于铝板的公差范围

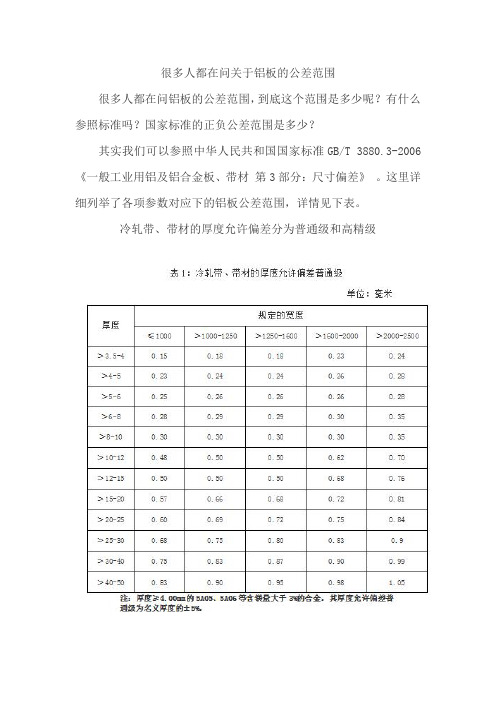

很多人都在问关于铝板的公差范围很多人都在问铝板的公差范围,到底这个范围是多少呢?有什么参照标准吗?国家标准的正负公差范围是多少?其实我们可以参照中华人民共和国国家标准GB/T3880.3-2006《一般工业用铝及铝合金板、带材第3部分:尺寸偏差》。

这里详细列举了各项参数对应下的铝板公差范围,详情见下表。

冷轧带、带材的厚度允许偏差分为普通级和高精级表2:冷轧带、带材的厚度允许偏差高精级单位:毫米规定的宽度厚度≤1000>1000-1250>1250-1600>1600-2000>2000-2500>3.5-40.150.170.170.190.19>4-50.180.220.220.250.28>5-60.20.240.240.260.28>6-80.240.280.280.300.35>8-100.270.300.300.300.35>10-120.320.380.400.410.47>12-150.360.420.430.450.51>15-200.380.440.460.480.54>20-250.400.460.480.500.56>25-300.450.500.530.550.60>30-400.500.550.580.600.65>40-500.550.600.630.650.70表3:热轧板、带材的厚度允许偏差单位:毫米规定的轮渡厚度≤1250>1250-1600>1600-2000>2000-2500>2.5-40.280.280.320.35>4-50.300.300.350.40>5-60.320.320.400.45>6-80.350.400.400.50>8-100.450.500.500.55>10-150.500.600.650.65>15-200.600.700.750.80>20-250.650.750.850.90>25-300.750.85 1.0 1.1>30-400.9 1.0 1.1 1.2>40-50 1.1 1.2 1.4 1.5>50-60 1.4 1.5 1.7 1.9>60-80 1.7 1.8 1.9 2.1>80-100 2.2 2.2 2.7 2.8>100-150 2.8 2.8 3.3 3.3。

铝合金框厚度误差标准

铝合金框厚度误差标准一、尺寸精度铝合金框的尺寸精度是保证其性能和装配精度的关键因素。

根据国家标准和行业规范,铝合金框的尺寸精度应符合以下要求:1.长度和宽度尺寸偏差:±0.5mm2.高度尺寸偏差:±0.5mm3.对角线尺寸偏差:±1.0mm二、壁厚尺寸铝合金框的壁厚也是影响其性能的重要因素。

为了保证铝合金框的性能和强度,应按照设计要求控制壁厚尺寸。

根据相关标准,铝合金框的壁厚偏差应符合以下要求:1.壁厚偏差:±0.1mm2.框体同一截面壁厚偏差:≤0.5mm三、外观质量铝合金框的外观质量应平整、光滑,无明显的划痕、凹陷、气泡等缺陷。

为了保证外观质量,应采用高品质的铝合金材料,并进行有效的加工和抛光处理。

四、强度性能铝合金框的强度性能是保证其安全性和稳定性的关键因素。

根据相关标准,铝合金框应能承受一定的拉伸、压缩、弯曲等载荷,并且无明显的变形和损坏。

为了保证强度性能,应采用合理的结构设计、高强度的材料和加工工艺。

五、耐腐蚀性铝合金框的耐腐蚀性是保证其使用寿命的重要因素。

为了保证耐腐蚀性,应采用表面处理技术(如阳极氧化、喷涂等),并注意在使用过程中进行有效的维护和保养。

六、装配精度铝合金框的装配精度是保证其装配质量和运行性能的关键因素。

为了保证装配精度,应采用高精度的加工设备和装配工艺,并进行有效的检验和测试。

七、气密性能对于某些特殊用途的铝合金框,如隔热保温铝合金框,需要具备一定的气密性能。

为了保证气密性能,应采用密封性能好的材料和加工工艺,并进行气密性测试。

八、抗风压性能对于高层建筑等高层环境使用的铝合金框,需要具备一定的抗风压性能。

为了保证抗风压性能,应采用高强度材料和抗风压结构设计,并进行抗风压测试。

铝合金建筑型材尺寸标准

0.54 0.92

>90~ 120

0.92

>120~ 150

1.30

>150~ 200

1.70

>200~ 250

2.10

≤3 0.54

>3~10 0.57

>10~ 15

0.62

>15~ >250 30 ~350 >30~

45

0.65 0.72

>45~ 60

0.92

>60~ 90

1.30

0.33 0.39 0.47 0.53 0.69 0.79 1.10 1.10 1.50 1.80 2.10 0.64 0.67 0.71 0.78 0.85 1.20 1.60

但可以直接测量的部位的尺寸,其偏差按普通级执

行。

表2 非壁厚尺寸(H)允许偏差

(普通级) 单位:毫米(mm)

外接 圆直 径

H尺寸

实体 实体金属部分小于75%的H尺寸对应于

金属

下列E尺寸的允许偏差,±

部分

不小

于75%

的H尺 >6~ >15 寸允 15 ~30 许偏

>30 ~60

>60 ~100

>100 ~ 1500

d 图6~图7所示型材,尺寸H1,采用以尺寸H1作为H尺寸,对应 E尺寸的允许偏差值(3栏~8栏)。

e 图3所示型材,H尺寸的实体金属部分小于H的75%时,采用其

对应3栏的允许偏差值。

f 图4.图5所示型材,尺寸H1,采用尺寸H2对应2栏的允许偏差 值,若此偏差值小于H1对应2栏

的偏差值时,则采用H1对应2栏的允许偏差值。

d 含封闭空腔的空心型材(如图3~图5 所示型材),所包围的空

腔截面积(S)小于70mm² 时,其空腔周壁壁厚允许偏差采用A

铝合金建筑型材尺寸标准

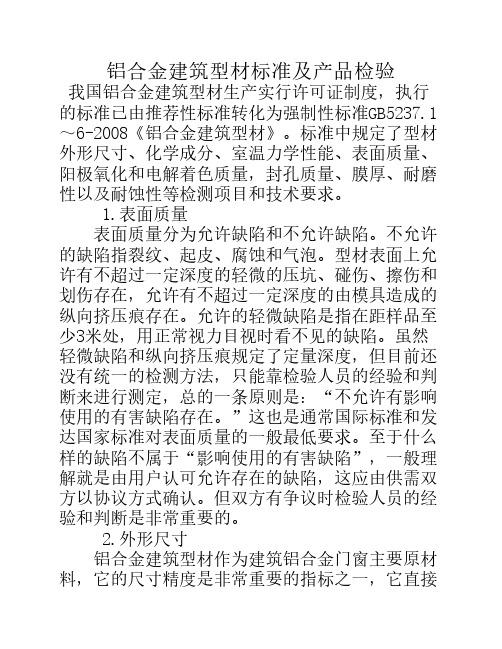

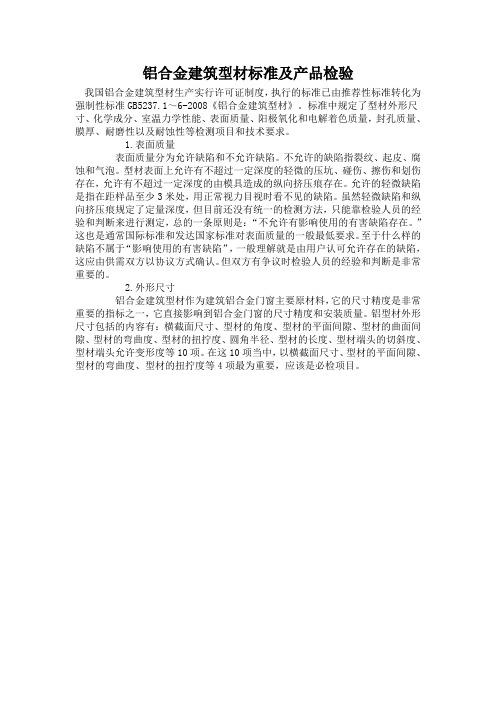

铝合金建筑型材标准及产品检验我国铝合金建筑型材生产实行许可证制度,执行的标准已由推荐性标准转化为强制性标准GB5237.1~6-2008《铝合金建筑型材》。

标准中规定了型材外形尺寸、化学成分、室温力学性能、表面质量、阳极氧化和电解着色质量,封孔质量、膜厚、耐磨性以及耐蚀性等检测项目和技术要求。

1.表面质量表面质量分为允许缺陷和不允许缺陷。

不允许的缺陷指裂纹、起皮、腐蚀和气泡。

型材表面上允许有不超过一定深度的轻微的压坑、碰伤、擦伤和划伤存在,允许有不超过一定深度的由模具造成的纵向挤压痕存在。

允许的轻微缺陷是指在距样品至少3米处,用正常视力目视时看不见的缺陷。

虽然轻微缺陷和纵向挤压痕规定了定量深度,但目前还没有统一的检测方法,只能靠检验人员的经验和判断来进行测定,总的一条原则是:“不允许有影响使用的有害缺陷存在。

”这也是通常国际标准和发达国家标准对表面质量的一般最低要求。

至于什么样的缺陷不属于“影响使用的有害缺陷”,一般理解就是由用户认可允许存在的缺陷,这应由供需双方以协议方式确认。

但双方有争议时检验人员的经验和判断是非常重要的。

2.外形尺寸铝合金建筑型材作为建筑铝合金门窗主要原材料,它的尺寸精度是非常重要的指标之一,它直接影响到铝合金门窗的尺寸精度和安装质量。

铝型材外形尺寸包括的内容有:横截面尺寸、型材的角度、型材的平面间隙、型材的曲面间隙、型材的弯曲度、型材的扭拧度、圆角半径、型材的长度、型材端头的切斜度、型材端头允许变形度等10项。

在这10项当中,以横截面尺寸、型材的平面间隙、型材的弯曲度、型材的扭拧度等4项最为重要,应该是必检项目。

横截面尺寸,如图A—翅壁壁厚;B—封闭空腔周壁壁厚;C—两个封闭空腔间的隔断壁厚;H—非壁厚尺寸;E—对开口部位的H尺寸偏差有重要影响的基准尺寸。

1、除压条、压盖、扣板等需要弹性装配的型材之外,型材最小公称壁厚应不小于1.⒛ mm。

2、型材壁厚偏差应符合表1的规定。

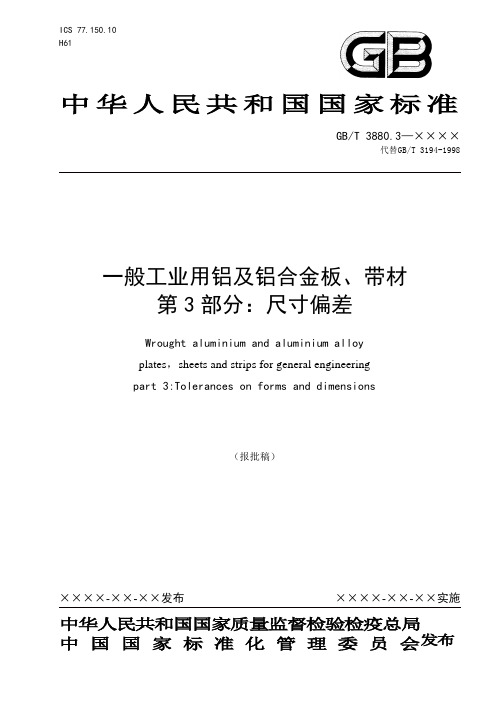

一般工业用铝及铝合金板带材第3部分尺寸偏差

±3

±3

±4

>6.30~150.00

+6

+7

+8

14.1.3

对于不切边板材,A类合金为+80mm,B类合金+150mm。

14.2

带材的宽度允许偏差分为普通级和高精级。非成品道次切边的带材,其普通级偏差由供需双方协商确定,其他带材的宽度允许偏差普通级应符合表9规定;带材的宽度允许偏差高精级应符合表10规定。当订购合同中要求宽度采用正负对称偏差时,其偏差值应为表9或表10中对应数值的一半。表9或表10规定范围之外的带材,供方一般不切边供货,若需方需要切边时,供需双方协商并在合同中注明。

表5单位为毫米

厚 度

规 定 的 宽 度

≤1250

>1250~1600

>1600~2000

>2000~2500

厚 度 允 许 偏 差(±)

>2.50~4.00

0.28

0.28

0.32

0.35

>4.00~5.00

0.30

0.30

0.35

0.40

>5.00~6.00

0.32

0.32

0.40

0.45

>6.00~8.00

表9单位为毫米

厚度

规定的宽度

≤100

>100~300

>300~500

>500~1250

>1250~1650

>1650~2000

宽度允许偏差(+)

>0.20~0.60

0.5

0.6

1

3

4

5

>0.60~1.00

0.5

0.8

1.5

3

4

5

铝型材壁厚允许偏差标准

铝型材壁厚允许偏差标准摘要:一、铝型材壁厚允许偏差标准的重要性二、铝型材壁厚的公称壁厚和实际测量壁厚三、铝型材壁厚允许偏差的标准四、生产过程中如何控制铝型材壁厚五、铝型材壁厚控制的意义正文:一、铝型材壁厚允许偏差标准的重要性铝型材壁厚允许偏差标准是铝型材生产和应用中的一个重要指标。

壁厚的精度直接影响到铝型材的性能、强度和使用寿命。

因此,在生产和验收过程中,必须对铝型材壁厚允许偏差进行严格的控制。

二、铝型材壁厚的公称壁厚和实际测量壁厚铝型材的壁厚通常分为公称壁厚和实际测量壁厚。

公称壁厚是型材设计时规定的壁厚,而实际测量壁厚是在生产过程中对型材进行测量得到的壁厚。

公称壁厚和实际测量壁厚之间存在一定的偏差,这个偏差就是铝型材壁厚允许偏差。

三、铝型材壁厚允许偏差的标准根据国家标准GB/T 5237-2017《铝合金型材》的规定,铝型材壁厚允许偏差的标准如下:1.门窗型材:公称壁厚1.4mm 的型材,允许偏差为±0.15mm;公称壁厚1.8mm 的型材,允许偏差为±0.20mm。

2.幕墙型材:公称壁厚1.5mm 的型材,允许偏差为±0.15mm;公称壁厚2.0mm 的型材,允许偏差为±0.20mm。

四、生产过程中如何控制铝型材壁厚在铝型材生产过程中,要严格控制壁厚允许偏差,需要从以下几个方面入手:1.模具设计:模具设计应保证铝型材的壁厚均匀,避免出现厚薄不均的现象。

2.挤压工艺:合理调整挤压机的参数,如挤压力、挤压速度和温度等,以保证铝型材的壁厚精度。

3.冷却工艺:控制冷却水的温度和流速,使铝型材在冷却过程中保持均匀的收缩率。

4.拉伸工艺:拉伸过程中,应保证拉伸力均匀,避免型材产生变形。

5.检验:对生产过程中的铝型材进行定期检验,及时发现和纠正不合格产品。

五、铝型材壁厚控制的意义铝型材壁厚控制对于保证产品质量、提高生产效率和降低生产成本具有重要意义。

通过严格的壁厚控制,可以确保铝型材在应用过程中具有良好的性能和稳定性,提高建筑质量和使用寿命。

80断桥铝型材宽度允许误差

80断桥铝型材宽度允许误差一、引言近年来,随着建筑业的快速发展,80断桥铝型材广泛应用于建筑领域。

80断桥铝型材作为一种重要的建筑材料,具有重量轻、强度高、耐腐蚀等特点,被广泛运用于门窗、幕墙等建筑结构中。

在80断桥铝型材的生产制造过程中,宽度的允许误差是一个非常重要的指标。

本文将从多个角度对80断桥铝型材的宽度允许误差进行探讨。

二、80断桥铝型材宽度允许误差的定义80断桥铝型材的宽度允许误差定义了在型材宽度上允许存在的差异程度。

宽度允许误差主要是为了保证生产过程中的容差,并使得型材能够正常使用。

根据相关标准,80断桥铝型材的宽度允许误差通常控制在一定的范围内,以确保其质量和使用性能。

三、80断桥铝型材宽度允许误差的影响因素80断桥铝型材宽度允许误差受到多种因素的影响,以下是影响因素的列表:1.型材生产设备的精度:生产设备的精度直接影响到型材宽度的允许误差。

如果生产设备的精度较低,很容易造成型材宽度的误差超出允许范围。

2.型材原材料的质量:型材原材料的质量差异也会对宽度允许误差产生影响。

如果原材料的宽度已经存在较大的误差,那么即使在生产过程中控制得很好,最终的型材宽度误差也可能超出标准要求。

3.生产工艺和工人技术水平:不同的生产工艺和工人的技术水平也会直接影响到型材宽度的允许误差。

如果生产工艺不合理或工人技术水平较低,很容易导致型材宽度的误差超过标准要求。

4.温度和湿度:环境温度和湿度对型材的尺寸稳定性有一定影响。

在高温高湿的环境下,型材容易发生膨胀,从而导致宽度的允许误差增大。

四、80断桥铝型材宽度允许误差的标准根据相关标准,80断桥铝型材的宽度允许误差通常控制在±0.2mm范围内。

这个标准要求了型材的生产过程中对宽度的严格控制,以确保型材的质量和使用性能。

五、减小80断桥铝型材宽度允许误差的方法为了减小80断桥铝型材的宽度允许误差,以下是几种常见的方法:1.提高生产设备的精度:更新和升级生产设备,提高设备的加工精度,可以有效控制型材宽度的允许误差。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铝型材下料尺寸公差规范

1. 引言

铝型材是一种常见的工业材料,广泛应用于建筑、汽车、电子等领域。

在使用铝型材进行加工和制造时,下料尺寸公差的控制非常重要。

本文将介绍铝型材下料尺寸公差的规范。

2. 下料尺寸公差的定义

下料尺寸公差是指铝型材在加工和制造过程中,其实际尺寸与设计尺寸之间的允许偏差范围。

公差的设定旨在保证下料后的铝型材在装配和使用中能够满足设计要求,并且能够与其他零件正确配合。

3. 下料尺寸公差的标注方法

在图纸或工艺文件中,下料尺寸公差通常采用国家标准或行业标准中所规定的符号和标注方法进行标识。

常见的标注方法有以下几种:

•基本尺寸加减法:

–单向加减法:使用加号(+)和减号(-)表示上下偏差范围;

–双向加减法:使用双竖线(||)表示上下偏差范围。

•公差带宽法:

–使用公差带宽表来标注尺寸与公差范围的对应关系。

•公差等级法:

–使用公差等级符号(如IT、IT6等)来表示公差范围。

具体使用哪种标注方法,取决于具体的标准和要求。

4. 铝型材下料尺寸公差的规范

铝型材下料尺寸公差的规范通常由设计部门或相关标准制定机构制定,以确保铝型材的加工和制造符合设计要求。

具体规范包括以下几个方面:

•材料尺寸公差:

–铝合金型材的强度、密度、热胀冷缩等性能会随着温度、湿度和时间的变化而发生变化。

因此,在下料过程中,需要考虑材料性能的

影响,设定适当的尺寸公差范围。

•几何尺寸公差:

–包括长度、宽度、高度、直径、孔径等几何尺寸的公差控制。

常见的几何尺寸公差包括直线度、平行度、垂直度、圆度、同轴度等。

•位置尺寸公差:

–包括位置、对称、平行、垂直、偏移等位置尺寸的公差控制。

通过控制位置尺寸公差,确保铝型材在装配和使用中能够正确定位。

•表面质量公差:

–表面质量公差用于控制铝型材表面的光洁度、粗糙度、平面度等。

这些表面质量参数直接影响到铝型材的外观和表面功能。

以上规范通常由国际标准化组织(ISO)、中国国家标准委员会和相关行业标准制定机构制定。

5. 下料尺寸公差的检测与控制

为确保铝型材的下料尺寸公差符合规范要求,需要进行相应的检测与控制。

具体的检测方法取决于不同的公差标注方法和规范要求,常见的检测方法包括测量仪器、检验夹具和图像测量系统等。

在实际生产中,通过建立严格的质量控制体系,包括进料检测、工艺控制和成品检测等环节,可以有效地控制下料尺寸公差。

6. 结论

铝型材下料尺寸公差的规范对于保证铝型材的加工和制造质量非常重要。

通过标准化的公差设定、合理的标注方法、严格的检测与控制,可以确保铝型材在装配和使用中能够满足设计要求,并且与其他零部件正确配合。

在实际应用中,需要根据具体的标准和要求进行相应的操作和控制,以提高铝型材的加工和制造效率,减少成本,并确保产品质量的稳定性和一致性。

参考文献

•ISO 10012:2003, Measurement management systems - Requirements for measurement processes and measuring equipment

•GB/T 1804-2000, General tolerances - Tolerances for linear and angular dimensions without individual tolerance indications。