Nb_V_Ti微合金元素对连铸坯表面质量的影响

《B、Nb等微合金化元素在超级奥氏体不锈钢中强化效果的理论研究》

《B、Nb等微合金化元素在超级奥氏体不锈钢中强化效果的理论研究》篇一一、引言超级奥氏体不锈钢以其卓越的耐腐蚀性、高温强度和良好的加工性能,在化工、海洋工程、核能等高要求领域得到了广泛应用。

为了进一步提高其性能,研究者们通过添加微合金化元素如B、Nb等,以实现材料的强化。

本文旨在探讨B、Nb等微合金化元素在超级奥氏体不锈钢中的强化效果及其作用机理。

二、微合金化元素概述B、Nb等微合金化元素的添加可以有效改善超级奥氏体不锈钢的性能。

这些元素能够与基体形成固溶强化相,从而增加材料的强度和硬度。

此外,它们还能与基体中的其他元素形成化合物,提高材料的耐腐蚀性和高温性能。

三、B元素在超级奥氏体不锈钢中的强化效果B元素具有较小的原子半径,能够有效地固溶到基体中,从而起到固溶强化的作用。

此外,B还能与基体中的其他元素如Mo、W等形成硼化物相,这些硼化物相具有较高的硬度和稳定性,能够进一步提高材料的强度和耐腐蚀性。

四、Nb元素在超级奥氏体不锈钢中的强化效果Nb元素的加入可以促进形成复杂的氮化物相,这些氮化物相可以进一步阻止材料中的滑移现象,从而提高材料的强度和硬度。

此外,Nb元素还能与基体中的其他元素形成稳定的固溶体,提高材料的耐腐蚀性和高温性能。

五、强化机制分析(一)固溶强化机制:B、Nb等微合金化元素能够有效地固溶到基体中,通过改变基体的晶体结构、晶格常数和内应力等参数,从而提高材料的强度和硬度。

(二)沉淀强化机制:B、Nb等元素与基体中的其他元素形成的化合物或氮化物相,具有较高的硬度和稳定性,可以有效地阻碍材料中的滑移现象,从而提高材料的强度和耐腐蚀性。

(三)晶界强化机制:微合金化元素的添加可以改善晶界结构,减少晶界处的缺陷和杂质,从而提高材料的整体性能。

六、实验研究及结果分析通过对添加不同含量B、Nb等微合金化元素的超级奥氏体不锈钢进行实验研究,发现这些元素的添加能够有效提高材料的强度、硬度和耐腐蚀性。

同时,我们还发现不同微合金化元素的添加对材料性能的影响程度存在差异。

微合金元素对钢性能的影响

微合金元素对钢性能的影响【摘要】钒、钛、铌等微合金元素都可以通过细化晶粒和沉淀强化来提高钢的强度,但由于其作用机理及强化强度受到本身特性和工艺条件的影响而不同,且对抑制再结晶的能力表现不同,具体表现为铌>钛>钒。

【关键词】微合金化元素;作用机理;析出;裂纹1.引言微合金元素如钒、钛、铌等,在钢中由于其碳氮化物可以调节形变奥氏体的再结晶行为和阻止晶粒长大,间接起到细化晶粒的作用,并对钢产生沉淀强化,从而提高钢材的强度和韧性,因此在钢材生产中得到了越来越多的应用。

但是,控制不好,AlN和(Nb、Ti、V)的碳氮化物大量在晶界析出,会促使钢的塑性降低,产生表面横裂纹。

因此研究微合金元素在钢材中行为变化及对钢材性能的影响规律,为实际生产中提供一定的理论基础。

2.微合金化元素对钢性能的影响“微合金化”是指这些元素在钢中含量较低,通常低于1%(质量分数)[l],目前大量使用的是铌、钒、钛等,其特点是能与碳、氮结合成碳化物、氮化物和碳氮化物,这些化合物在高温下溶解,在低温下析出。

其作用表现在:在加热时阻碍原始奥氏体晶粒长大;在轧制过程中抑制再结晶及再结晶后的晶粒长大;在低温时起到强析出强化的作用。

通过合金元素的固溶及其固态反应,影响微结构乃至结构、组织和组分,从而使金属获得要求的性能[2]。

国内外许多学者对微合金元素在钢中的应用做了大量的研究工作,己经基本掌握了微合金元素在钢中的作用规律[3],如表1所示。

2.1钒2.1.1 钒微合金化理论基础钒在微合金钢中单独加入时主要形成VC、VN和V(N、C),属中间相,其化学式可在VC~V4C3之间变化。

钒在钢中的固溶量随温度的升高而迅速增大,而VC、VN的量则相应下降,但在较低的加热温度下,其碳化物可以完全溶解(至少是绝大部分)到奥氏体中,因此V的利用率高,对沉淀强化的贡献大,成为非调质钢中的主要的和常用的微量添加元素,为钛和铌所不及。

钒的碳化物土要以相间沉淀的形式析出,在α相区内析出量不多,并与α相保持共格关系。

nb,v,ti微合金元素对连铸坯表面质量的影响

nb,v,ti微合金元素对连铸坯表面质量的影响NB-V-TI微合金元素是连铸坯表面质量的关键因素,其在调节坯表分布性及坯表缺陷有着至关重要的作用。

NB,V,Ti微合金元素对连铸坯表面质量的影响连铸坯是在钢铁冶炼工艺中十分重要的环节,在铸件的成形过程中,表面质量的好坏直接影响到之后的熔炼、外形、尺寸等性能指标的保证。

近年来,NB、V、Ti等合金元素在连铸坯表面质量方面的影响也逐渐受到人们的重视。

下面就NB,V,Ti微合金元素对连铸坯表面质量的影响进行简要介绍。

一、NB对连铸坯表面质量的影响1、降低连铸坯表面温度Nb可以有效抑制连铸坯表面的热膨胀,可以降低连铸坯表面的温度,提高表面的稳定性,从而显著降低连铸坯表面的黏性和吸收煤灰的能力,抑制渗漏,提高连铸坯表面质量。

2、抑制氧化Nb能够抑制核物理反应,改善液化熔融体系,有效抑制核物理反应,可以有效抑制连铸坯表面的氧化,减少氧化物的生成,较好地控制表面氧化形貌,有助于改善连铸坯表面质量。

二、V对连铸坯表面质量的影响1、影响连铸坯表面细节V对于连铸坯表面细节有着极大的影响,能够改善连铸坯表面的均匀性,使连铸表面的细节均匀一致,有利于改善最终成型铸件的外形和尺寸。

2、提高表面硬度V可以提高连铸坯表面的硬度,减少外加压力对表面的影响,进而抑制表面的磨损,改善连铸表面的质量。

三、Ti对连铸坯表面质量的影响1、改善表面结构Ti可以改善连铸坯表面的结构,进而改善喷浆膨胀性,降低表面的温度,减少表面黏度,有助于改善连铸坯表面的质量。

2、抑制气孔比Ti是一种非常活跃的金属,可以有效抑制气孔比,进而改善表面的外观质量,有助于改善连铸坯表面质量。

综上所述,NB,V,Ti微合金元素在连铸坯表面质量方面有着重要的影响,能够改善连铸坯表面的温度、细节、外观以及磨损等性能指标,保证连铸坯的表面质量。

因此,在实际生产过程中应充分考虑NB,V,Ti微合金元素,为后续成形工序提供高质量、满足外形及尺寸要求的连铸坯。

微合金钢概要(Nb、V、Ti)

钒能促进珠光体的形成,还能细化铁素体板条,因此钒能用来增加重 轨的强度和汽车用锻件的强度。 碳化钒也能在珠光体的铁素体板条内析出沉淀,从而进一步提高了材 料的硬度和强度。

钒像大多数溶质合金一样能抑制贝氏体的形成。因此,如果它是溶解而不是以 碳化钒和氮化钒的形式沉淀析出,则可用来增加淬透性。 当钢中钒的质量分数低于0.03%时,固溶态的钒才可以占绝大多数,才能 有效地提高淬透性。 与锰提高铌、钒的溶解度一样,钼也提高它们在钢中的溶解度。而添加了 元素钼后,可固溶的钒含量明显增加,可达0.06%左右。

形变强化是因为金属在塑性变形过程中位错密度不断增加,使弹性应 力场不断增大,位错间的交互作用不断增强,因而位错的运动越来越 困难。 引起金属加工硬化的机制有:位错的塞积、位错的交割(形成不易或不 能滑移的割阶、或形成复杂的位错缠结)、位错的反应(形成不能滑移 的固定位错)、易开动的位错源不断消耗等等

钛微合金化的强韧化机理

细晶强化 由固态下高温析出的、弥散分布的TiN,对阻止奥氏体晶粒长大 最为有效,含一定量钛的非调质钢加热至1250℃,仍具有较细的奥氏 体晶粒。 沉淀强化 氮可以提高 TiN稳定性,细化奥氏体晶粒。大量实验结果表明, 氮对提高TiN颗粒钉扎奥氏体晶界的效果起关键性作用。当钢中氮含 量超过ω(Ti)/ω(N)理想配比时,TiN钉扎晶界的作用最有效。增氮 使TiN的稳定性提高,减少了TiN在高温下的溶解,高温下未溶的 TiN 阻碍奥氏体晶粒长大,细化奥氏体晶粒,相变后铁素体晶粒也细小。

固溶强化:合金元素溶于基体金属中形成固溶体而使金属强化,称为固溶 强化。

碳、氮等间隙式溶质原子嵌入金属基体的晶 格间隙中,使晶格产生不对称畸变造成的强 化效应以及填隙式原子在基体中与刃位错和 螺位错产生弹性交互作用,使金属获得强化 弥散强化:材料通过基体中分布有细小弥散的第二相质点而产生强化的方 法,称为弥散强化。

连铸过程含Nb、V、Ti微合金化钢中碳、氮化物析出及钢的延塑.

连铸过程含 Nb 、 V 、 Ti 微合金化钢中碳、氮化物析出及钢的延塑性能降低1采用控轧控冷工艺,轧制过程含铌、钒、钛微合金化钢中析出的微细 NbN 、Nb(C,N、 VN 、 V(C,N、 TiN 等能够细化钢的组织,并对钢起到沉淀强化的作用,得到较高强度、较好韧性的钢材。

因此,含铌、钒、钛微合金化钢在管线钢、大跨度重载桥梁、高压容器钢板、海洋设施用钢等方面得到了广泛的应用。

一、前言2析出物粒子大小、粒子间距与钢板废品率的关系4二、碳、氮化物析出热力学分析铌、钒、钛均为与氮或碳有较强亲和力的元素 , 在钢凝固冷却过程,铌、钒、钛与钢中的氮或碳反应生成相应的氮化物、碳化物。

因为生成氮化物和碳化物的反应经常同时进行 , 生成的二元氮化物、碳化物又均为 NaCl 型晶格结构 , 它们之间可以相互溶解 , 形成 Nb(C,N、 V(C,N等碳氮化物或更多元复合化合物。

1418假定钢中 [Al]、 [Nb]、 [V]含量均为 0.02%, [N] 含量为 0.005%,钢中析出物活度为 1, 则平衡条件下各析出物开始析出的温度分别为:AlN:1059℃ NbN:1029℃ NbC 0.7:1032℃ NbC 0.7N 0.2:1081℃ VN :882℃ VC 0.7:678℃三、静态析出、动态析出和形变诱导析出静态析出 :无形变、无应力作用条件下发生的析出, 静态析出一般需要较长的时间;动态析出 :在形变的同时发生的析出 ;形变诱导析出 :形变停止后立即开始的析出物的析出。

在有形变发生的情况下 , 晶格产生扭曲 , 为析出提供了成核的地点 ,因而大大加快了析出过程。

223539900℃保温 2分钟后拉伸试样中观察到的微细析出物 , 尺寸约为 10nm 左右 , 有球形和立方形两种。

由于尺寸太小 , 无法用 EDAX 打出成分 , 根据形貌判断其为以含铌为主的析出物。

40含铌、钒、钛微合金化钢根据高温延塑性能变化规律可分为以下类型 :1 低碳([C]≤0.10%含铌钢 ;2 高碳([C]≥0.12%含铌钢 ;3 低碳含较高铌、钒钢 ;4 低碳含钒钢。

960 MPa级高强度重型机械用钢板的试制

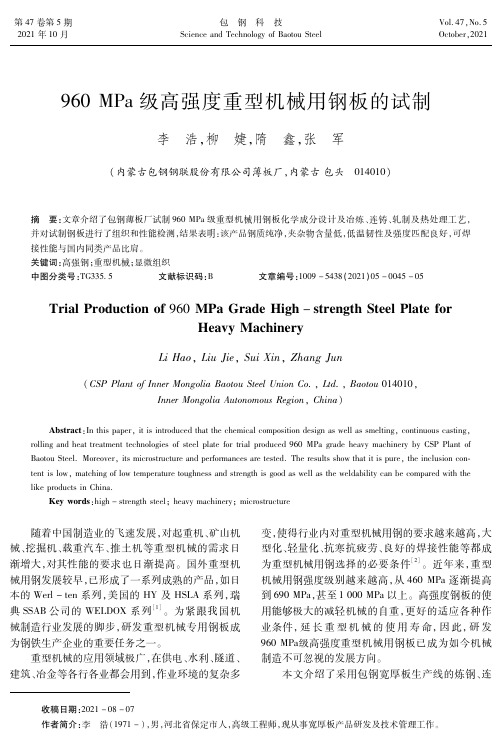

第47卷第5期2021年10月包 钢 科 技ScienceandTechnologyofBaotouSteelVol.47,No.5October,2021960MPa级高强度重型机械用钢板的试制李 浩,柳 婕,隋 鑫,张 军(内蒙古包钢钢联股份有限公司薄板厂,内蒙古包头 014010)摘 要:文章介绍了包钢薄板厂试制960MPa级重型机械用钢板化学成分设计及冶炼、连铸、轧制及热处理工艺,并对试制钢板进行了组织和性能检测,结果表明:该产品钢质纯净,夹杂物含量低,低温韧性及强度匹配良好,可焊接性能与国内同类产品比肩。

关键词:高强钢;重型机械;显微组织中图分类号:TG335 5 文献标识码:B 文章编号:1009-5438(2021)05-0045-05TrialProductionof960MPaGradeHigh-strengthSteelPlateforHeavyMachineryLiHao,LiuJie,SuiXin,ZhangJun(CSPPlantofInnerMongoliaBaotouSteelUnionCo.,Ltd.,Baotou014010,InnerMongoliaAutonomousRegion,China) Abstract:Inthispaper,itisintroducedthatthechemicalcompositiondesignaswellassmelting,continuouscasting,rollingandheattreatmenttechnologiesofsteelplatefortrialproduced960MPagradeheavymachinerybyCSPPlantofBaotouSteel.Moreover,itsmicrostructureandperformancesaretested.Theresultsshowthatitispure,theinclusioncon tentislow,matchingoflowtemperaturetoughnessandstrengthisgoodaswellastheweldabilitycanbecomparedwiththelikeproductsinChina. Keywords:high-strengthsteel;heavymachinery;microstructure 随着中国制造业的飞速发展,对起重机、矿山机械、挖掘机、载重汽车、推土机等重型机械的需求日渐增大,对其性能的要求也日渐提高。

连铸坯缺陷及预防措施

连铸坯缺陷及预防措施1、方坯晶间裂纹、根源☐Cu 、Ni、Sn、Nb 与Al等元素的影响;☐铸机表面凹限,即使轻微凹限也会引起裂纹;☐保护渣不合适;☐结晶器液面波动严重;☐菱变严重;☐结晶器锥度太小;措施减少杂质元素含量;导致晶间裂纹的最主要原因是粗大晶粒结构以及沿晶粒边界的沉析,所以防止其产生的主要措施是在结晶器初始凝固阶段得以形成细小而均匀的结构;防止产生凹馅;用多水口代替直水口;2、气泡及针孔铸坯皮下通气孔称为针孔,而皮下闭气孔称为气泡根源☐脱氧不好,氢、氮含量高;☐润滑过度,油中含水;☐保护渣中含水;☐中间塞棒吹氩过度;结晶器波动措施☐有效地脱氧;☐注流及钢液面进行有效保护;☐加热润滑油及保护渣;☐采用EMS可有效减少针孔与铸坯表面皮下气泡的数量;☐减少结晶器液面波动3、铸坯表面夹渣根源☐钢水脱氧不够;☐钢水中氧化铝含量高,SiO2、MnO与FeO含量低(铝镇静钢);☐耐火材料质量差;结晶器喂铝线;☐中包水口及结晶器中形成的块渣进入钢水。

措施☐采用无渣出钢;☐对钢水进行有效脱氧,采用保护浇注;☐中间包碱性覆盖剂;☐加深中包,增大中包钢液深度;☐中包采用挡堰;☐采用能快速吸收钢水夹杂的保护渣(高碱度);☐加大保护渣的用量;☐减少结晶器液面波动,水口侵入深度必须100-150mm4、横向裂纹横向裂纹通常出现在角部,但中部区域也会出现,横向裂纹一般出现在振痕的底部。

1、因热脆而形成的表面裂纹☐C含量0.17-0.25%;☐S含量高;☐随合金元素含量增加,如:Al、Nb、V 及大于1%Mn,裂纹数量增加;☐Al、Nb、N及C沉析于晶粒表面;☐二冷区冷却不挡导致晶粒粗大;☐二冷区支撑辊对中不好;☐保护渣选择不当;☐负滑脱时间过长。

2、横向角部裂纹角部冷却过度;☐结晶器冷却不当;☐结晶器和支撑辊对中不好;☐矫直温度过低;☐高如:Al、Nb、V 及大于1%Mn含量钢水非常敏感,加入钛能有效降低裂纹的程度;☐二冷区冷却不均或冷却过度;☐保护渣不合适;☐铜管弯月面区域变形过大;☐钢水温度过低;☐结晶器锥度过大。

钢中非金属夹杂对质量的影响及控制措施

1) 液体钢的脱氧产物; 2) 钢液从浇注温度冷却到凝固温度过程中,由

于温度的降低使溶液中溶质的溶解度降低,

即钢水温度的变化使反应平衡移动,重新析 出脱氧产物;

3) 钢液冷凝时发生溶质树枝形偏析所析出的脱 氧产物;

4) 固相线温度以下钢继续冷却或者由于相变的

缘故,引起的夹杂物重新析出。

1.2

1.5

按化学成分分类

FeS、MnS

A类夹杂:硫化物

B类夹杂: 氧化铝、氧化铁 Al2O3+FeO C类夹杂:硅酸盐、氮化物 2MnO.SiO2 TiN、BN、NbN等 D类夹杂:球状氧化物类 小型氧化物 FeO、MnO、TiO2等

Ds类夹杂:单个大型球状氧化物类

1.6

钢中夹杂物的形貌

25

2.2夹杂物的检测

1.钢材出厂检验:

• • • ASTM标准(A、B、C、D、Ds类夹杂物); 用户标准(SKF、米其林、贝卡尔特等); 分析检验手段:光学显微镜。

2.科学研究:

• • 光学显微镜; 扫描电镜(+EDS);

•

• •

投射电镜(+EPMA、EDS);

图像分析; PDA(Pulse Distribution Analysis)。

炼钢钢坯

氧化铝+硫化钙

氧化铝

15102486N

氧化铁 视场50X

硫化钙

氧化铝

轧钢钢板

氮化物

2、非金属夹杂物对性能影响

使用性能的影响: 1、疲劳性能↓ 2、冲击韧性↓ 塑性↓ 3、耐腐蚀性↓

对工艺性能的影响: 1 、对锻造和冷加工、淬火加热和焊接过程 易开裂。 2 、轧制后表面质量以及磨削后零件表面粗 糙度降低。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Nb 、V 、Ti 微合金元素对连铸坯表面质量的影响马福昌 刘永龙 宋瑞甫 郑京辉(舞阳钢铁有限责任公司) 摘 要 本文通过连铸坯表面温度及坯壳厚度的测试,并借鉴宝钢对含N b 、V 、T i 连铸坯的热塑性研究成果,认为舞钢连铸坯在原有的工艺条件下,铸坯凝固时冷却强度较大,在矫直段正处于N b 、V 、T i 、碳、氮化物析出的高峰区。

通过调整工艺等措施,矫直时避开铸坯脆性区。

连铸质量有较大的提高,N b 、V 、T i 连铸坯比例有较大的增加。

关键词 N b 、V 、T i 微合金 碳氮化物 裂纹Effect of M icroalloy Elem en ts Nb 、V 、Ti on SurfaceQuality of Con ti nuously Cast SlabM a Fuchang ,L iu Yonglong ,Song R u ifu and Zheng J inghu i(W uyang Iron and Steel Co .L td ) Abstract T h is article ,th rough m easu rem en t of su rface temperatu re and shell th ickness of con tinuou slycast slab s and m ak ing reference to the ho t p lasticity study ach ievem en ts in term s of con tinuou sly cast slab s con tain ing N b 、V 、T i in ShanghaiBao steel ,ho lds that coo ling in ten sity is relatively great du ring so lidificati on of cast slab s under the o riginal p rocess conditi on w ith regard to con tinuou sly cast slab s of W uyang Iron and Steel Co .L td ,ju st at the peak zone of p reci p itati on of N b 、V 、T i and carbon itride at straigh ten ing zone .T h rough m easu res such as adju stm en t of p rocess ,etc ,bypassing b rittleness zone of cast slab s w h ile straigh ten ing ,great i m p rovem en t of quality of con tinuou sly cast slab s is ob tained ,there is great increase in p ropo rti on fo r cast slab s con tain ing N b 、V 、T i.Keywords N b 、V 、T i m icroalloy ,Carbon itride ,C rack .1 前言N b 、V 、T i 作为微合金化元素,在轧制过程中,采用控冷、控轧工艺,析出碳、氮化物,对钢有细晶强化、相变强化、沉淀强化的作用,使机械性能得到提高〔1〕〔2〕。

但在某些条件下,沉淀作用也会产生一些人们所不希望的影响,例如,在奥氏体温度区间非常缓慢地冷却会引起N b 、V 、T i 的碳化物或氮化物沿奥氏体晶界沉淀,在慢速变形情况下就会使晶界处结合力减弱,导致连铸坯开裂〔3〕。

事实上,含N b 、V 、T i 钢连铸坯的表面裂纹发生率显著高于普通钢连铸坯〔1〕。

2N b 、V 、T i 微合金元素在元素周期表中是相邻的三个元素,虽然物理、化学性能互不相同,但它们都和C 、N 、O 有较强的亲和力,表1示出了N b 、V 、T i 及相近元素与C 、N 、O 、S 的亲和力强弱〔4〕。

N b 、V 、T i 能与碳、氮、氧、硫形成化合物,并能产生沉淀强化的作用〔3〕。

N b 、V 、T i 及碳、氮化物在未变形奥氏体中的析出过程相当缓慢,而且粗大,形变将显著地加快N b 、V 、T i 及碳、氮化物的析出过程。

对于含N b 、V 、T i 微合金化连铸坯来说,如果矫直时铸坯边角部温度位于微细碳、氮化物析出高峰温度区,将会引起钢的脆化,再加上・41・ 第9卷第4期 2003年8月 宽厚板W I D E AND H EAV Y PLA T E V o l .9.N o.4 A ugu st 2003 振痕助长了角部横裂纹的发生,矫直变形下铸坯振痕波谷处更易产生裂纹〔1〕〔5〕〔6〕。

3 含Nb、V、T i钢铸坯的高温延塑性N b、V、T i碳、氮化合物在钢中难固溶的顺序是:T i N>N b(CN)>A l N>T i C>VN>V C〔2〕。

在Χ中,N b、V、T i的碳化物比氮化物易固溶,氮化物比碳化物易析出,因此,通过析出物的固溶——再析出可以改善延性。

N b、V、T i微合金元素对钢的延塑性影响中, N b的影响最大,其次是A l和T i,而V几乎没有影响。

图1所示为N b、V、T i、A l对850℃断面收缩率的影响〔2〕。

对N b钢来说,随着N b含量的增加,特别是800~900℃延展性明显下降〔2〕。

图2所示为热延性、高温强度随N b含量的变化。

表1 Nb、V、Ti及相近元素与C、N、O、S的亲和力C N O SN b○○△×V○○△×T i33○○Zr33○○R e△○33A l△33△ 注:3:非常大;○:大;△:小;×:没有反应图1 微合金元素对热延性的影响(850℃) 对铸坯来说,钢中〔N〕含量较高时,易产生氮化物沿晶界析出使晶界脆化,易使铸坯开裂〔1〕〔6〕。

图3表明随着〔N〕含量高,N b钢的延展性变差〔2〕。

实际操作也证明,浸入式水口吸气,敞开浇注和保护浇注差的炉次铸坯的裂纹率高。

在N b 钢中,低N化或者加入固定N的微量T i抑制N b (CN)的析出,明显地改善900℃以下延塑性。

基本成分:0.13C-1.3M n,1300℃加热5m in后,在各温度下保温5m in拉伸图2 热延性,高温强度随N b量的变化图3 低N化,加入微量的T i对N b钢热延性的影响这里借鉴一下北京科技大学王新华等人对宝钢钢铁公司含N b、V、T i钢铸坯的高温延塑性的研究成果〔1〕。

对宝钢生产的含N b钢(A、B)、含・51・ 第4期马福昌等:N b、V、T i微合金元素对连铸坯表面质量的影响N b、T i钢(C)和含N b、V、T i钢(D)四个典型钢种铸坯试样的高温延塑性进行了测试,如图4。

为了对比,选不含N b、V、T i的钢(E)进行了测试。

化学成分见表2。

表2 铸坯试样化学成分(%)钢种C Si M n P S A l N b V T i NA0.1040.2040.840.0120.00760.0500.0120.0033 B0.1770.4281.330.0150.00730.0240.0390.0035 C0.0920.2761.020.0100.00410.0330.0220.0170.0042 D0.1000.2301.410.0200.00500.0420.0460.0380.0190.0028E0.1100.0301.170.0200.00900.0470.0038图4 试样断面收缩率RA随温度的变化图4是宝钢所测钢种试样断面收缩率RA随温度的变化。

在温度降低到950℃以下后,A、B、C、D钢的RA值开始减小,进入了通常所称钢的第 脆性温度区,而碳钢(E)的RA值在温度降低到850℃后才出现减小。

该温度区间含N b、V、T i钢延塑性降低是钢中碳、氮化物析出造成的,这是因为:1)析出物粒子钉扎在Χ晶界,抑制了钢的再结晶进行;2)应力下发生塑性变形时,沿Χ晶界的微细析出物作为应力集中源,与晶界脱开形成微孔,在晶界滑移作用下,微孔连接形成裂纹。

4 含Nb、V、T i钢中的析出物4.1 高温下析出的粗大块状析出物该类析出物仅能在含钛C、D钢试样中观察到,尺寸多在80mm以上,EDA X能谱分析和析出物的电子衍射分析确定其为T i N。

由于粗大并在钢中零散分布。

所以此类析出物对钢的延性影响不大。

此外,由于可以作为N b、V的碳、氮化物的析出核心,N b、V析出物因此变得粗大,对钢的延塑性反而有利。

从图4可以看到,在第 脆性温度区的高温侧,含钛的C、D钢延塑性好于不含钛的A、B钢试样。

4.2 球状析出物在只含铌的A、B钢试样中仅存在此类球状析出物,高温下较粗大,多在70~100nm之间, EDA X分析表明:它为N b的析出物。

随温度的降低球状析出物尺寸减小,在900~850℃之间变形试样中其平均尺寸仅为10~15nm。

此类微细析出物降低钢延塑性的作用最为显著。

4.3 900℃左右含T i试样中的微细析出物较高温度下含T i的C、D钢变形试样中的析出物尺寸较大,随着温度降低析出物尺寸减小。

在900℃左右变形试样中可以观察到大量仅为10~20nm球形或立方形微细析出物。

这表明:尽管含钛能够改善含铌、钒钢的高温延塑性,在900℃左右含钛钢中也会析出微细的碳、氮化合物,造成钢的脆化。

5 连铸坯表面温度、凝固层厚度测定5.1铸坯表面温度的测量采用红外双色测温仪,对舞钢的连铸坯表面温度进行测量结果见表3。

测量位置在铸机上各段间隙,对铸坯内弧中心处,1 4宽度处及距边部20mm处测温。

1~5・61・ 宽厚板 第9卷 段是汽水冷却段。

测量时在仪表前方接窥视管贴近铸坯表面以防止水雾影响。

窥视管侧边开孔接入现场压缩空气。

6~9段为无水汽冷却,可直接测量。

表3 210mm 厚板坯的二冷区内弧表面温度测定数据位置距弯月面距离mm 03316N 03317N中间1 4边部03335N 03336N中间1 4边部03298G 03299G中间1 4边部1段出口5967965101486593110578629318922段出口78468629958908419428758589659073段出口97518359319578368819018009468854段出口116618899448958909098738839229365段出口136589369578879489658849379568816段出口15658975100087799099688298610058887段出口1766310091015861995998928101710278778段出口19781998996867988987867101110238659段出口2180810021005846940974859 从以上测量结果来看,8~9段为矫直段,而铸坯角部在8、9段时的温度为867℃,恰好位于含铌、钒、钛钢的脆性温度区域内。