可改善天然橡胶加工性能和物理性能的加工助剂

分散剂在橡胶加工中的应用

分散剂在橡胶加工中的应用化工0701班梁保光U200710489分散剂主要改善胶料中粉料的分散性。

国内主要使用丁- 78 和FS- 97 等品种,系合成界面活性剂之金属皂基混合物, 能提高胶料的流动性和炭黑及配合剂在胶料中的分散性, 改善橡胶的加工性能, 减少胶料喷霜倾向: St ruktolWB- 212 系高分子脂肪酸酯与中等活性填科的混合物, 无论单独使用或与环烷烃操作油并用, 炭黑分散性均比单独使用操作油的要好(见表二)。

有关分散剂制备方法的公开资料较少。

表3列出一些牌号及对应的组分。

分散剂Af lux 由高级脂肪酸醚化物与表面活性剂复配制得, 密度( 20℃) 0. 9g / cm3, 灰分< 1. 2%, 主要用作胶料中填充剂和化学品的分散剂。

分散剂W33 由天然脂肪酸与其酯化物的和皂化物复合制得,是适用于所有橡胶的分散和加工助剂。

在高填料的胶料中,W33 可抵制填料形成团块,其分散作用使所有混合成分分散微细。

山西省化工研究所今年推出了价格较低的增塑分散剂FS- 298 和DF- 287,FS-298 在加炭黑胶料中效果更好一些, BF- 287 在白炭黑胶料中效果好。

该所还研制开发了胶粉偶联分散剂,增进胶粉和橡胶的亲合性,提高胶粉在橡胶中的掺入量和分散性, 不影响制品的物理机械性能。

阳离子表面活性剂N - 牛脂- 1, 3- 丙二胺二硬脂酸酯( MFA ) 与N 330 炭黑一起配合到天然橡胶中,能改善炭黑的分散性,所得硫化胶的撕裂强度、耐磨性等得到改善, 与其最佳值相应的MFA 用量约为炭黑的4% , MFA 是一种多功能助剂,还具有促进剂的功效。

硅烷不仅被广泛地用作偶联剂和助粘剂, 而且还能作为聚合物基质中的填充剂分散剂。

作为分散剂,经硅烷表面处理的白炭黑可以改善轮胎胶料的补强性能。

硅烷也常被用来处理塑料中的ATH、MDH 和T i O2。

硅烷在分散过程中所起的作用是假设的,但缺乏证明它作用方式的证据。

橡胶过氧化物硫化常用助交联剂TAIC(TAC)HAV-2(PDM)PL400(TMPTA)

橡胶过氧化物硫化常用助交联剂TAIC(TAC)/HAV-2(PDM)/PL400(TMPTA)与硫黄硫化相比,单用过氧化物硫化胶的耐磨性能和动态性能等比较差。

在过氧化物硫化体系中添加某些具有自由基聚合性能的多官能单体,在一定程度上能够克服这些缺点,同时提高过氧化物的交联效率,加快硫化的速度,降低过氧化物的分解温度,保持了硫化胶的优良的性能,某些助交联剂还能有效减少硫化胶的臭味。

常用的活性助交联剂包括两类:第一类助交联剂通常是具有极性的多官能团低相对分子质量化合物,这些单体可以均聚或接枝到聚合物链上。

如三丙烯酸三羟甲基丙烷酯(TMPTA),三甲基丙烯酸三羟甲基丙烷酯(TMPTAMA),二丙烯酸乙二醇酯(EGDA),二甲基丙烯酸乙二醇酯(EGDMA),N,N′-对苯基双马来酰亚胺(PDM或者HVA-2),二丙烯酸锌(ZDA),二甲基丙烯酸锌(ZDMA)等。

其中,TMPTMA和TMPTA又称为增硬剂,在用过氧化物硫化时,能有效增加硫化胶的硬度,一般用量1份就能增加1单位硬度;PDM是一种多功能硫化助剂,在硫黄硫化、过氧化物硫化或树脂肟硫化中均能增加交联效率,提高硫化胶定伸应力。

第二类助交联剂可以形成反应性能较弱的自由基,并且只对硫化程度有作用。

它们主要是通过夺氢来形成自由基。

如氰尿酸三烯丙酯(TAC),异氰尿酸三烯丙酯(TAIC),1,2-聚丁二烯(1,2-PBR)、硫黄等。

其中,最常用的有TAC和TAIC,常用量为过氧化物的50%~100%;硫黄常可作为EPDM有效的有机过氧化物助交联剂,在一定程度上改善硫化胶的拉伸和撕裂性能,但硫黄的加入会使硫化胶的臭味增大。

助交联剂的作用机理一般认为有以下两种:分子中含有两个或多个不饱和基团,在自由基存在条件下,这些不饱和基团可能聚合,形成类似树脂的增强物质。

其胶料的弹性模量增加的程度比单独使用过氧化物的大。

这个反应的机理不是很清楚。

一种假设是,在自由基存在下,活性助剂聚合成多支链的树脂增强填料;另外一种假设是,活性助剂与聚合物上的自由基作用,成为聚合物的支链。

解析中国氯化聚乙烯_CPE_市场的发展前景

本刊报道解析中国氯化聚乙烯(CPE)市场的发展前景本刊记者 汪焕心中国氯化聚乙烯(CPE)产品的发展历程已有久远的历史。

早在20世纪50年代开始就已研制氯化聚乙烯。

如江苏太仓助剂厂、安徽省化工研究院、湖北化工研究所等单位先后开展了氯化聚乙烯的研究开发工作,安徽省化工研究院于1973年开发成功了水相悬浮常压氯化法生产技术。

安徽省芜湖化工厂采用该技术于1980年建成了100t/a的生产装置。

经过几十年的发展,几种重要生产工艺(固相法和悬浮法)中的相当部分技术已处于世界领先地位。

目前,中国氯化聚乙烯的生产厂家有60多家,总生产能力近30万t/a,已经成为世界上第一大氯化聚乙烯生产国。

中国氯化聚乙烯的应用篇发展历程,也是历历在目。

在塑料方面的应用。

由于氯化聚乙烯和各种高分子材料具有良好的相容性,可做为聚氯乙烯、聚丙烯、聚乙烯、聚苯乙烯和丙烯腈—丁二烯—苯乙烯共聚物等塑料的改性剂。

氯化聚乙烯做为硬质聚氯乙烯的改性剂,可改善聚氯乙烯的抗冲击性、耐候性和加工性。

氯化聚乙烯与聚乙烯的分子结构相似,具有相容性。

在聚乙烯中掺入氯化聚乙烯弹性体,可以改善其印刷性、耐燃性和柔韧性,醋酸乙烯—丁二烯—苯乙烯三元共聚物(ABS)是通用的工程塑料,在汽车、电器等方面具有广泛的应用,需求量很大。

若在ABS中添加氯化聚乙烯,不仅可有效地提高其阻燃性,而且还可以改善抗冲击性,耐应力开裂性和加工性。

在电子电器领域有广泛的应用。

乙烯-醋酸乙烯共聚物(E VA)具有柔软性,可以代替软质聚氯乙烯,但存在表面硬度低,易受擦伤和手感较硬的缺点。

在EVA中加入氯化聚乙烯,不仅可以提高EVA的表面硬度及提高冲击强度,而且还可以提高EVA印刷性、高频发热性和可焊接加工性,广泛应用于磁卡设备外壳及水槽、罐的内层材料等方面。

氯化聚乙烯不仅能有效地改进单一高聚物,而且还可以改进共混物。

如在聚乙烯/聚氯乙烯共混体系中,加入一定量的氯化聚乙烯,能起到增容作用,大大提高制品的综合机械性能。

过氧化钙的制备与应用研究进展

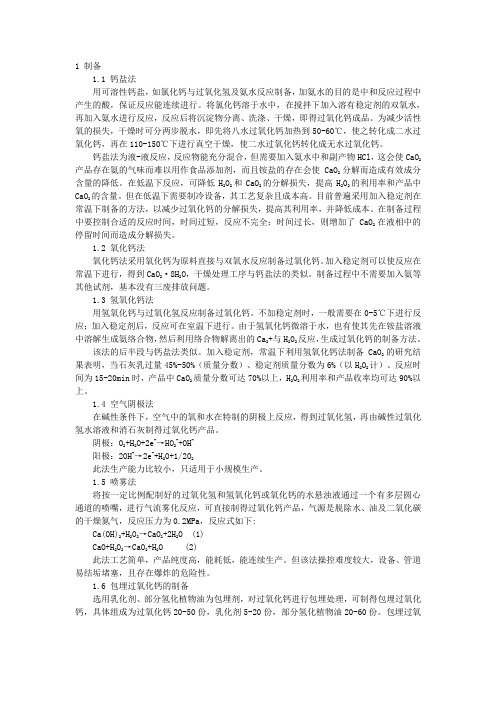

1 制备1.1 钙盐法用可溶性钙盐,如氯化钙与过氧化氢及氨水反应制备,加氨水的目的是中和反应过程中产生的酸,保证反应能连续进行。

将氯化钙溶于水中,在搅拌下加入溶有稳定剂的双氧水,再加入氨水进行反应,反应后将沉淀物分离、洗涤、干燥,即得过氧化钙成品。

为减少活性氧的损失,干燥时可分两步脱水,即先将八水过氧化钙加热到50-60℃,使之转化成二水过氧化钙,再在110-150℃下进行真空干燥,使二水过氧化钙转化成无水过氧化钙。

钙盐法为液-液反应,反应物能充分混合,但需要加入氨水中和副产物HCl,这会使CaO2产品存在氨的气味而难以用作食品添加剂,而且铵盐的存在会使CaO2分解而造成有效成分含量的降低。

在低温下反应,可降低H2O2和CaO2的分解损失,提高H2O2的利用率和产品中CaO2的含量。

但在低温下需要制冷设备,其工艺复杂且成本高。

目前普遍采用加入稳定剂在常温下制备的方法,以减少过氧化钙的分解损失,提高其利用率,并降低成本。

在制备过程中要控制合适的反应时间,时间过短,反应不完全;时间过长,则增加了CaO2在液相中的停留时间而造成分解损失。

1.2 氧化钙法氧化钙法采用氧化钙为原料直接与双氧水反应制备过氧化钙。

加入稳定剂可以使反应在常温下进行,得到CaO2·8H2O,干燥处理工序与钙盐法的类似。

制备过程中不需要加入氨等其他试剂,基本没有三废排放问题。

1.3 氢氧化钙法用氢氧化钙与过氧化氢反应制备过氧化钙。

不加稳定剂时,一般需要在0-5℃下进行反应;加入稳定剂后,反应可在室温下进行。

由于氢氧化钙微溶于水,也有使其先在铵盐溶液中溶解生成氨络合物,然后利用络合物解离出的Ca2+与H2O2反应,生成过氧化钙的制备方法。

该法的后半段与钙盐法类似。

加入稳定剂,常温下利用氢氧化钙法制备CaO2的研究结果表明,当石灰乳过量45%-50%(质量分数)、稳定剂质量分数为6%(以H2O2计)、反应时间为15-20min时,产品中CaO2质量分数可达70%以上,H2O2利用率和产品收率均可达90%以上。

经典防焦剂CTP详细资料

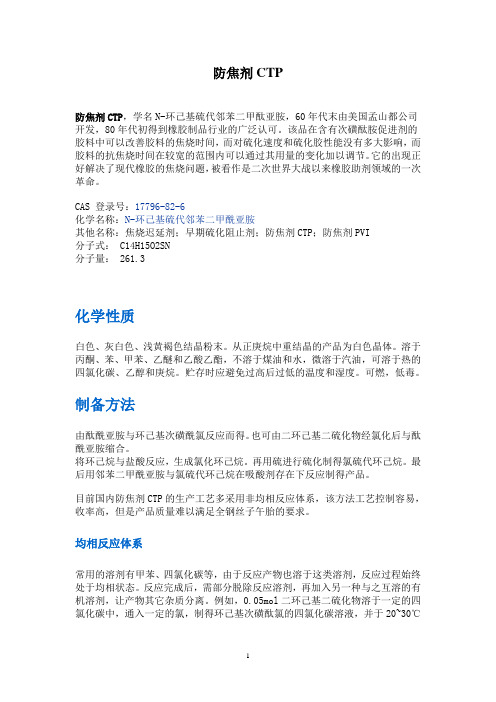

防焦剂CTP防焦剂CTP,学名N-环己基硫代邻苯二甲酞亚胺,60年代末由美国孟山都公司开发,80年代初得到橡胶制品行业的广泛认可。

该品在含有次磺酞胺促进剂的胶料中可以改善胶料的焦烧时间,而对硫化速度和硫化胶性能没有多大影响,而胶料的抗焦烧时间在较宽的范围内可以通过其用量的变化加以调节。

它的出现正好解决了现代橡胶的焦烧问题,被看作是二次世界大战以来橡胶助剂领域的一次革命。

CAS 登录号:17796-82-6化学名称:N-环己基硫代邻苯二甲酰亚胺其他名称:焦烧迟延剂;早期硫化阻止剂;防焦剂CTP;防焦剂PVI分子式: C14H15O2SN分子量: 261.3化学性质白色、灰白色、浅黄褐色结晶粉末。

从正庚烷中重结晶的产品为白色晶体。

溶于丙酮、苯、甲苯、乙醚和乙酸乙酯,不溶于煤油和水,微溶于汽油,可溶于热的四氯化碳、乙醇和庚烷。

贮存时应避免过高后过低的温度和湿度。

可燃,低毒。

制备方法由酞酰亚胺与环己基次磺酰氯反应而得。

也可由二环己基二硫化物经氯化后与酞酰亚胺缩合。

将环己烷与盐酸反应,生成氯化环己烷。

再用硫进行硫化制得氯硫代环己烷。

最后用邻苯二甲酰亚胺与氯硫代环己烷在吸酸剂存在下反应制得产品。

目前国内防焦剂CTP的生产工艺多采用非均相反应体系,该方法工艺控制容易,收率高,但是产品质量难以满足全钢丝子午胎的要求。

均相反应体系常用的溶剂有甲苯、四氯化碳等,由于反应产物也溶于这类溶剂,反应过程始终处于均相状态。

反应完成后,需部分脱除反应溶剂,再加入另一种与之互溶的有机溶剂,让产物其它杂质分离。

例如,0.05mol二环己基二硫化物溶于一定的四氯化碳中,通入一定的氯,制得环己基次磺酞氯的四氯化碳溶液,并于20~30℃滴加到0.lmol邻苯二甲酞亚胺和0.12mol三乙胺的四氯化碳溶液中,反应lh。

脱除部分溶剂,再加轻汽油,使产品析出,得CTP13.89,纯度99.4写,收率53%。

非均相反应体系制备的环己基次磺酞氯和邻苯二甲酞亚胺盐分别溶于互不相溶的两种溶剂中,相互反应,产物也不溶于所用溶剂,使之边反应边析出。

橡胶手册助剂

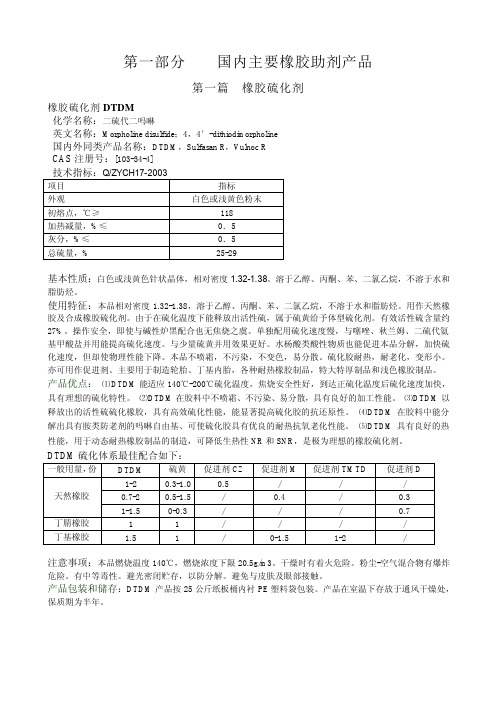

第一部分 国内主要橡胶助剂产品第一篇 橡胶硫化剂橡胶硫化剂DTDM化学名称:二硫代二吗啉英文名称:Morpholine disulfide;4,4′-dithiodimorpholine国内外同类产品名称:DTDM,Sulfasan R,Vulnoc RCAS注册号:[103-34-4]技术指标:Q/ZYCH17-2003项目指标外观白色或浅黄色粉末初熔点,℃≥118加热减量,%≤0.5灰分,%≤0.5总硫量,% 25-29基本性质:白色或浅黄色针状晶体,相对密度1.32-1.38。

溶于乙醇、丙酮、苯、二氯乙烷,不溶于水和脂肪烃。

使用特征:本品相对密度1.32-1.38,溶于乙醇、丙酮、苯、二氯乙烷,不溶于水和脂肪烃。

用作天然橡胶及合成橡胶硫化剂。

由于在硫化温度下能释放出活性硫,属于硫黄给予体型硫化剂。

有效活性硫含量约27%。

操作安全,即使与碱性炉黑配合也无焦烧之虞。

单独配用硫化速度慢,与噻唑、秋兰姆、二硫代氨基甲酸盐并用能提高硫化速度。

与少量硫黄并用效果更好。

水杨酸类酸性物质也能促进本品分解,加快硫化速度,但却使物理性能下降。

本品不喷霜,不污染,不变色,易分散。

硫化胶耐热,耐老化,变形小。

亦可用作促进剂。

主要用于制造轮胎、丁基内胎,各种耐热橡胶制品,特大特厚制品和浅色橡胶制品。

产品优点:⑴DTDM能适应140℃-200℃硫化温度,焦烧安全性好,到达正硫化温度后硫化速度加快,具有理想的硫化特性。

⑵DTDM在胶料中不喷霜、不污染、易分散,具有良好的加工性能。

⑶DTDM以释放出的活性硫硫化橡胶,具有高效硫化性能,能显著提高硫化胶的抗还原性。

⑷DTDM在胶料中能分解出具有胺类防老剂的吗啉自由基、可使硫化胶具有优良的耐热抗氧老化性能。

⑸DTDM具有良好的热性能,用于动态耐热橡胶制品的制造,可降低生热性NR和SNR,是极为理想的橡胶硫化剂。

DTDM硫化体系最佳配合如下:一般用量,份DTDM 硫黄促进剂CZ 促进剂M 促进剂TMTD 促进剂D1-2 0.3-1.0 0.5 / / /天然橡胶0.7-2 0.5-1.5 / 0.4 / 0.31-1.5 0-0.3 / / / 0.7丁腈橡胶 1 1 / / / /丁基橡胶 1.5 1 / 0-1.5 1-2 /注意事项:本品燃烧温度140℃,燃烧浓度下限20.5g/m3。

钛白粉在橡胶中的应用概述

钛白粉在橡胶中的应用概述钛白粉在橡胶行业中既作为着色剂,又具有补强、防老化、填充作用。

在白色和彩色橡胶制品中加入钛白粉,在日光照射下,耐日晒,不开裂、不变色,伸展率大及耐酸碱。

橡胶用钛白粉,主要用于汽车轮胎以及胶鞋、橡胶地板、手套、运动器材等,一般以锐钛型为主。

但用于汽车轮胎生产量,常加入一定量的金红石型产品,以增强抗臭氧和抗紫外线能力橡胶是一种高分子化合物,独特的高弹性能、优良的绝缘性能、耐曲挠性、不透水、不透气、使用范围宽等优良性能;使橡胶产品的应用非常广泛,无论工业、农业、交通运输、国防以及人们的日常生活都离不开橡胶。

Latex is a kind of macromolecule compound。

It providesoutstanding(excellent) elasticity、toughness characteristic、waterproof ability、gasproof ability。

Latex is widely used in industrial、agriculture、traffic、national defence ect。

橡胶工业中为了改善生胶的加工性能和硫化胶的使用性能,需要加入硫化剂、促进剂、活性剂、防老剂、补强剂、着色剂等助剂,使橡胶发生物理和化学变化,达到人们预期的要求。

The sulphuration reagent、accelerant、钛白粉是一种很好的着色剂,物理化学性能稳定,颗粒小,不含损害硫化过程的锰、铜、镉、钴等杂质,耐温性能比较好,硫化时不泛黄,由于钛白粉消色力和遮盖力高使用很少量,即能达到很好的着色效果,而对制品的物理机械性能没有影响。

白色及浅色橡胶制品使用的防老剂防护作用较弱,光照下很容易老化,而钛白粉对阳光中破坏力最大的紫外线有较强的吸收能力,加钛白粉的制品抗老化能力加强了;不易龟裂、变色。

因此白色及浅色橡胶制品中一般都加入钛白粉。

几种橡胶的配方范文

几种橡胶的配方范文橡胶是一种重要的材料,被广泛应用于各种领域。

它的特性可以通过不同的配方来调整,并使其适应不同的应用需求。

下面是几种常见的橡胶配方:1.天然橡胶配方:天然橡胶是从橡胶树的乳液中提取的。

它具有优异的弹性、耐磨性和耐冲击性。

天然橡胶的主要成分是聚异戊二烯,其中还含有少量的蛋白质、酯类和水分。

为了制备天然橡胶,可以加入硫化剂和其他辅助剂,例如促进剂、防老化剂和加工助剂,以改善其弹性、耐久性和加工性能。

2.合成橡胶配方:合成橡胶是由石油产物合成的人造材料。

它可以根据不同的应用需求和目的进行配方。

常见的合成橡胶有丁苯橡胶、丁二烯橡胶、氯丁橡胶等。

合成橡胶的配方通常包括聚合物、半成品和添加剂。

聚合物通常是由多种单体进行聚合而成。

半成品可以改善橡胶的加工性能和特性。

添加剂包括硫化剂、促进剂、填料、增塑剂、防老化剂等。

通过调整这些成分的比例,可以改变合成橡胶的硬度、弹性、耐久性和热稳定性。

3.聚氨酯橡胶配方:聚氨酯橡胶是一种通过聚合氨酯单体制备的合成材料。

它具有很高的抗撕裂性、耐化学品腐蚀性和耐磨性。

聚氨酯橡胶的配方通常包括两种主要成分:聚醚或聚酯型多元醇和异氰酸酯。

这两种成分通过反应生成聚氨酯链。

为了改善橡胶的加工性能和力学性能,常常添加一些辅助剂,如填料、增塑剂、防老化剂和润滑剂。

4.丁腈橡胶配方:丁腈橡胶是一种合成橡胶,具有出色的耐油性、耐溶剂性和耐热性。

它的主要成分是丁二烯和丙烯腈。

丁腈橡胶的配方通常还包括填料、填充剂、增塑剂、稳定剂等。

填料可以改变橡胶的硬度、强度和抗撕裂性。

填充剂用于调节橡胶的流动性和流变性能。

通过控制这些配方成分的比例,可以获得不同硬度和性能的丁腈橡胶。

总之,橡胶的配方对于其性能和应用非常重要。

通过调整聚合物、添加剂和填料的比例,可以满足不同的需求和应用要求。

无论是天然橡胶、合成橡胶、聚氨酯橡胶还是丁腈橡胶,都需要仔细选择和控制配方,以获得所需的特性和性能。

乙丙橡胶与SBR、NBR共混改性的综述

乙丙橡胶与SBR、NBR共混改性的综述赵阳(中石油吉林石化公司有机合成厂,吉林132021)摘要:三元乙丙橡胶(EPDM)是一种性能优异且广泛应用的特种橡胶。

随着当今世界对其材料性能要求越来越高,利用其优点与其他橡胶或塑料等材料共混的研究,改变材料的使用性能、加工性能以及降低成本,也变得越来越重要和有意义。

把EPDM与其他橡胶共混,一方面可以提高共混胶的物理机械性能,满足实际工程的需要;另一方面还可以扩展EPDM及其他橡胶的使用范围;同时加工性能得到改善,成本也有所降低。

关键词:三元乙丙橡胶;丁苯橡胶;丁腈橡胶;共混改性一、乙丙橡胶与丁苯橡胶(SBR)共混改性的综述SBR是一种不饱和的橡胶耐热、寒性差,强度低。

EPDM对SBR改性可以提高SBR橡胶的耐老化性和耐高温性能,同时SBR也可以提高EPDM的粘合性;SBR与EPDM并用可制作汽车密封条,效果比较理想。

吕咏梅指出,SBR中加入一定的EPDM,可使SBR耐臭氧龟裂性能提高24倍。

有人研究了过氧化物和硫黄共硫化体系对EPDM/SBR并用硫化胶性能的影响,得出结论:用过氧化物和硫黄做共硫化体系时,可以用低成本的乳聚SBR替代EPDM (最多30份),同时制品的物理机械性能没有下降。

彭雪丽研究了次磺酰胺类促进剂对EPDM/SBR 并用胶性能的影响。

结果表明:用次磺酰胺类促进剂硫化的混炼胶与用过氧化物和硫黄做共硫化体系形成的硫化胶的物理机械性能是相似的[1]。

唐远旺等人在《混炼工艺对超细全硫化粉末SBR/EPDM并用胶结构和性能的影响》中研究开炼机和密炼机混炼工艺对超细全硫化粉末SBR(UFPSBR)/EPDM 并用胶结构和性能的影响。

在开炼机混炼工艺为:将双辊开炼机辊距调至小,加入EPDM塑炼至包辊,然后加入UFPSBR混炼均匀,再加入硫化剂DCP混炼均匀,将辊距调至1.5mm出片。

密炼机混炼工艺:将EPDM加入密炼机中塑炼至转子转矩恒定,转子转速为80r・min-1。

2.抗撕裂树脂JT-6903——青岛福诺化工科技有限公司

抗撕裂树脂JT-6903——青岛福诺化工科技福诺集团总部位于中国山东省青岛市橡胶谷内,旗下公司包括青岛福诺化工科技有限公司(主要生产橡胶助剂、分散剂和防护蜡等);青岛联康油脂制品有限公司(主要生产隔离剂、加工助剂等);青岛福凯橡塑新材料有限公司(主要生产混炼胶、母胶粒、橡胶助剂等);潍坊军涛化工有限公司(主要生产高性能树脂产品等);烟台源明纺织科技有限公司(主要生产染料助剂等);福诺国际(泰国)有限公司(主要生产复合胶、橡胶助剂、纺织助剂等);福诺国际特种化学品(泰国)有限公司(主要生产特种化学品)。

集团内多家公司已通过ISO14001、ISO9001、IATF 16949等多项认证并被评为高新技术企业。

福诺集团作为橡胶化工行业的领军企业,生产的隔离剂、分散剂、均匀剂、防护蜡、母胶粒、树脂等产品,在轮胎和橡胶行业被广泛应用。

福诺集团拥有定制的解决方案、独特的市场理解、专业的生产知识和一流的综合服务,在生产每个阶段为您提供支持,我们专注于提高质量和降低成本,下面介绍一下福诺抗撕裂树脂产品JT-6903。

产品特性描述JT-6903 是一种综合性能较好的用于天然橡胶和合成橡胶的功能性树脂,能显著提高硫化胶的抗撕裂、耐切割性能,并提供良好的动态性能。

JT-6903 与橡胶的相容性好,能有效增加胶料的粘性,对加工性能具有一定的改善作用。

应用领域JT-6903 适用于轮胎胎面胶料和其它模压制品中,以提高产品抗撕裂、耐切割性能。

使用1、建议在混炼前段加入JT-6903,发挥其分散和增粘作用,促进胶料分散增粘。

2、建议配合量为2-7phr.包装25KG/袋,纸塑复合袋或塑料袋。

安全和运输根据运输法律,抗撕裂树脂JT-6903 属于非危险品,按非危险品运输;正确使用本品不会造成任何伤害。

储存存放在阴凉、干燥处,在满足以上条件下储存,储存期限为18 个月。

特别说明以上产品信息与数据是基于最好的有效信息之上的,并不提供任何保证且无侵犯任何专利之嫌。