陶粒烧结实验汇总表

实验1 烧结料混合制粒与透气性测定

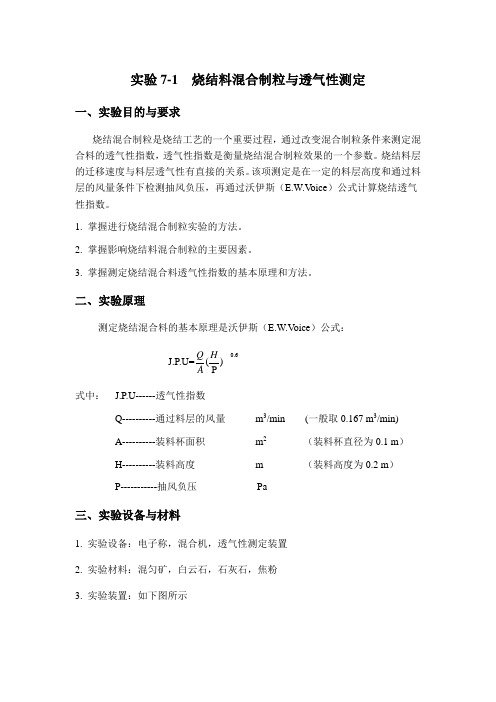

实验7-1 烧结料混合制粒与透气性测定一、实验目的与要求烧结混合制粒是烧结工艺的一个重要过程,通过改变混合制粒条件来测定混合料的透气性指数,透气性指数是衡量烧结混合制粒效果的一个参数。

烧结料层的迁移速度与料层透气性有直接的关系。

该项测定是在一定的料层高度和通过料层的风量条件下检测抽风负压,再通过沃伊斯(E.W.V oice )公式计算烧结透气性指数。

1. 掌握进行烧结混合制粒实验的方法。

2. 掌握影响烧结料混合制粒的主要因素。

3. 掌握测定烧结混合料透气性指数的基本原理和方法。

二、实验原理测定烧结混合料的基本原理是沃伊斯(E.W.V oice )公式:J.P.U=6.0)P(H A Q式中: J.P.U------透气性指数 Q----------通过料层的风量 m 3/min (一般取0.167 m 3/min)A----------装料杯面积 m 2 (装料杯直径为0.1 m )H----------装料高度 m (装料高度为0.2 m )P-----------抽风负压 Pa三、实验设备与材料1. 实验设备:电子称,混合机,透气性测定装置2. 实验材料:混匀矿,白云石,石灰石,焦粉3. 实验装置:如下图所示1----压差计 2----实验杯 3----流量计 4----调节阀 5----抽风机烧结料透气性测定装置示意图四、实验步骤1. 配料、混合制粒根据指导老师提供的实验配料比分别称取铁矿、熔剂、燃料等原料,在橡胶布上人工干混三次(采用倒堆法混合),再加水(预先算好加入量)湿混三次,加入到Ф600×300mm圆筒混合机中进行混合制粒,制粒时间为3分钟。

制粒后的烧结混合料从混合机中取出。

2. 透气性指数测定将制粒后的烧结混合料轻轻松装入实验杯2中(切记:不可摇或压实),将实验杯缓慢放在实验杯基座上,启动抽风机5,通过调节阀4将流量计3调至10 M3/min,此时记录压差计读数,通过沃伊斯(E.W.V oice)公式即可算出烧结混合料的透气性指数。

一种静态连续式粉煤灰陶粒烧结工艺

平 台

风 室

的粉 煤灰 球进 行破 碎 处 理 . 目的是提 高成 球 速度 和生

产质 量 。 33 粉煤灰 陶粒 生料 球成球 工艺 . 在 粉煤 灰 成 球 的过 程 中因 不掺 加 粘 土 粉 和 任何

见 图 1 。

2 生 产 粉 煤 灰 陶粒 的原 材 料

() i 粉煤 灰 : 据 G / 5 6 2 0 ( 于水泥 和 混 32 原材 料处 理工 艺 根 BT 1 9 — 0 5 用 .

凝 土 中 的粉煤 灰 》 Ⅱ、 , Ⅲ级粉 煤 灰 均 可 使 用 , 干排 灰

和湿 } 均可 使用 。本试 验使 用河 北省 保定 市 电厂 的 灰 干排 灰 。其化 学 成分 见表 1 。

() : 3 水 普通用 水 即可 . 也可使 用碱 性废 水 。 () 4 点火 用 的有 机 可燃 物 : 材 、 劈 锯末 、 枝 、 树 玉米

Байду номын сангаас

势 下 . 煤 灰 的综 合 利 用 途 径 逐 渐增 多 . 煤 灰 烧 结 瓤 等 。 粉 粉 陶粒 就是其 中一 种 烧 结工 艺通 常有旋 转 窑烧结 和烧 结 机 烧结 两种 , 者 已遭 淘 汰 , 前 后者 的设 备投 资 巨大 , 艺 始 终未取 得 突破 研 发 出一种 不用 煤 、 不用粘 结剂 、 烧 结 新工 艺 . 为 当前循 环 经 济 中粉 煤灰 综 合利 用 的 成

0

新 型 墙 材

Ne W a l t r l w l Ma e i s a

一

种静态连续式粉煤灰陶粒烧结工艺

薛 正 1 金 立 虎 2

(. 1 河北 省保 定市 墙体 材料 革新 及建 筑节 能办 公室 , 定 0 1 5 保 7 1 0 2. 北省保 定 市华锐 方 正机械 制造 公 司 , 定 0 1 0 ) 河 保 7 0 0

烧结对陶粒的性能及其重金属固化的影响

第37卷第1期 石圭叙盆通报Vol.37 No.1 2018 年 1 月___________________BULLETIN OF T H E CHINESE C E RAMIC SOCIETY_______________January,2018烧结对陶粒的性能及其重金属固化的影响蹇守卫,余后梁,马保国,孙孟琪,吴世明,郅真真(武汉理工大学硅酸盐建筑材料国家重点实验室,武汉430070)摘要:重金属是土壤污染的重要组成部分,采用高温烧结固化重金属是一种固化效率高、无二次污染的技术。

针对 铬污染土壤制备轻集料协同固化重金属的机理开展研究,以页岩添加重金属铬的化合物模拟重金属污染土壤,在1腦〜1200 T:下烧结制备陶粒。

结果表明:随着烧结温度升高,陶粒的质量损失基本在6.4%〜6.8%之间,表观密 度逐渐减小。

而陶粒的吸水率在0.2%〜1.2%。

重金属固化率在99.98%以上,随着温度的升高,重金属的固化率 也逐渐变大。

通过X射线衍射可知,陶粒的晶相主要以石英、镁(铝、铁、铬)尖晶石和绿铬矿为主,随着温度的升高 和保温时间的增加,陶粒中石英组分逐渐减少,镁(铝、铁、铬)尖晶石组分逐渐增多。

且扫描电镜面扫描显示,重金 属铬更易与镁IS铁等兀素富集。

关键词:重金属土壤;重金属铬;重金属固化;陶粒性能;固化机理中图分类号:TU523 文献标识码:A 文章编号:1001-1625 (2018) 01-0103-07 Effect of Sintering on the Properties of Ceramsite andthe Solidification of Heavy MetalsJIAN Shou-wei,YU Hou-liang,MA Bao-guo,SUN Meng-qi ,WU Shi-ming,ZHI Zhen-zhen(State K e y Laboratory of Silicate Materials for Architectures,W u h a n University of Technology,W u h a n430070,China) Abstract:The heavy metal pollution is an important part of soil pollution. Solidification of heavy metals using high temperature sintering is a kind of technology with high solidfication and no secondary pollution. The mechanism of the preparation of light aggregate for the solidification of heavy metals in chromium contaminated soil was studied. The heavy metal soil was simulated by adding heavy metal chromium compound in shale, and the ceramsite was sintered at 1100 〜1200 t •The results show that the mass loss of ceramsites is between 6. 4% and 6. 8% and the apparent density decreases with the increase of sintering temperature. The ceramic water absorption rates are between 0. 2% and 1.2%. The heavy metal solidified rates are 99. 8% or more. With the temperature rising, the solidification rates of heavy metals also gradually become higher. X-ray diffraction shows that the main crystal phases of the ceramsite are quartz, magnesium ( aluminum, iron, chromium) spinel and eskolaite. With the increaseof temperature and the holding time, the quartz in the ceramsite gradually reduces, Magnesium (aluminum, iron, chromium) spinel gradually increases. And scanning electron microscopy scan showes that heavy metal chromium is easier to enrich with magnesium, aluminum, iron.Key words:heavy metal soil; heavy metal chromium; heavy metal solidification;ceramsite property;solidified mechanism基金项目:国家重点研发计划课题(2017Y F C0703202)作者简介:蹇守卫(1980-),男,博士,副研究员.主要从事新型墙体与建筑节能、固体废弃物资源化利用的研究.104 专题论文硅酸盐通报第37卷1引言土壤重金属污染是指微量重金属元素在土壤中的含量超过背景值,过量沉积而引起的含量过高,统称为 土壤重金属污染[1]。

陶粒检测报告

陶粒检测报告检测报告报告主题:陶粒检测报告报告起草单位:xxxxxxx报告起草人:xxxxxxx报告编号:xxxxxxx报告日期:xxxx年x月x日报告方:xxxxxxx经过对xxxxxxx公司所提供的陶粒样品进行检测,本报告得出如下结论:1. 检测目的陶粒是一种常用的建筑材料,其质量对房屋的稳定性和使用寿命有着重要的影响。

本次检测的目的是为了确认陶粒的质量是否符合相关国家标准和xxxxxxx公司的要求,以保障xxxxxxx公司的客户利益。

2. 检测方法本报告采用国家标准xxxx-xxxx《陶粒物理性能检测方法》和xxxx-xxxx《陶粒化学成分检测方法》进行检测。

样品由xxxxxxx 公司提供,共计x个。

3. 检测结果样品经检测,结果如下:(1)陶粒物理性能检测a. 总体情况:样品表面无明显破损、裂纹等缺陷,外形整齐,无明显变形。

b. 外观质量:样品表面光洁,色泽均匀,无污渍。

c. 尺寸偏差:样品在各个方向的尺寸偏差均在国家标准范围之内。

d. 堆密度:样品的堆密度均符合国家标准要求。

e. 粒度成分:样品的粒度成分符合国家标准要求。

(2)陶粒化学成分检测a. 总体情况:样品经化学成分检测,无过量添加成分,无有害物质。

b. 硅酸盐含量:样品的硅酸盐含量符合国家标准要求。

c. 铝氧化物含量:样品的铝氧化物含量符合国家标准要求。

4. 检测结论本次检测得出如下结论:(1)样品的物理性能符合国家标准和xxxxxxx公司要求。

(2)样品的化学成分符合国家标准和xxxxxxx公司要求。

(3)xxxxxxx公司所提供的陶粒样品质量稳定,符合客户要求,可以正常使用。

5. 签名本报告由xxx负责人签署。

签字:(章)日期:xxxx年x月x日。

【最新2018】烧结专题实验报告-范文模板 (7页)

本文部分内容来自网络整理,本司不为其真实性负责,如有异议或侵权请及时联系,本司将立即删除!== 本文为word格式,下载后可方便编辑和修改! ==烧结专题实验报告篇一:冷压烧结实验报告研究生课程实验报告《粉末冶金综合实验》课程名称超硬材料技术与应用姓名学号专业机械制造及其自动化任课教师教授开课时间 201X年3月课程实验提交时间:201X年 5月 20日一、实验目的通过本实验,对粉末冶金相关知识进行进一步学习,掌握粉末冶金的基本工艺,熟悉粉末成形和烧结过程研究方法及测试原理,培养粉末冶金相关研究的基本思路和初步能力,将课堂知识与实际试验联合起来。

二、实验仪器设备与材料(1)赛多利斯高精度天平(2)三维涡流混料机(3)YDH50T四柱液压机(4)真空热压烧结机(5)钴基粉末、铜基粉末图1 赛多利斯高精度天平图2 YDH50T四柱液压机图3 真空热压烧结机三、实验原理粉末冶金是由粉末成形和毛坯烧结这两道基本工序组成。

1、粉末成型粉末的冷压成型是将松散的粉末体加工成具有一定尺寸、形状,以及一定密度和强度的压坯。

冷压成型一般有普通模压法和特殊成型法。

前者是将金属粉末或其他混合粉末装在特定的压模内,通过压力机将其压制成型;而后者是指非模压成型,如静压成型,连续成型,无压成型等。

冷压前通常需经原材料的准备,如退火、各种元素粉末的混合、制粒及添加润滑剂等。

金属粉末的冷压成型过程:当对压模内的粉末施加一定压力后,粉末颗粒间将发生相对移动,粉末颗粒将充填空隙,使粉末体的体积减小,同时,粉末颗粒受压后,要经受不同程度的弹性变形和塑性变形,颗粒间产生一定的粘结,使压坯具有一定的强度;并且,由于压制过程中在压坯内聚集了较大内应力,当解除压力后,压坯会膨胀,也就是弹性后效,由于粉末体内应力的作用,需施加一定的压力把压坯从压模中取出,从而完成粉末冷压成型过程。

2、毛坯烧结粉末经过冷压成型后,粉末压坯虽然有了一定的机械强度,但是这种强度是粉末和粉末间的机械啮合,强度不高,不能满足实际使用要求,因此粉末经冷压成型后还需进行烧结。

烧失量对循环流化床粉煤灰高强陶粒烧结的影响

第 54 卷第 12 期2023 年 12 月中南大学学报(自然科学版)Journal of Central South University (Science and Technology)V ol.54 No.12Dec. 2023烧失量对循环流化床粉煤灰高强陶粒烧结的影响王继蕊,王旭旭,秦育红,贺冲,卫月星,李晓姣,曹昉(太原理工大学 环境科学与工程学院,山西 太原,030024)摘要:首先,对烧失量为3%和28%的2种循环流化床粉煤灰(CFB 灰)进行混配,得到7种不同烧失量的粉煤灰,与水造粒成生料球,并于1 250 ℃下烧结制备陶粒;其次,采用压力测试机等设备测试陶粒的抗压强度等物理性能;最后,通过自行搭建的高温原位观察装置,采用SEM 、XRD 和TG-DSC 等方法分析CFB 灰烧结过程的固液转变温度、矿相变化及挥发分释放特性等,并总结烧失量对CFB 灰陶粒烧结的影响。

研究结果表明:当烧失量为5%~8%时,其在CFB 灰烧结过程中所提供的热量和气体恰好能使高温陶粒气、液相达到平衡,陶粒表现为先收缩后膨胀;当烧失量为5%时,陶粒内部液相包裹气体,出现均匀微小的闭孔,表面形成光滑釉质层,结构致密,陶粒的抗压强度达到最大值11.6 MPa ,属于高强陶粒。

当烧失量低于5%时,液相生成较少,陶粒内部松散,外部粗糙,抗压强度低;当烧失量高于8%时,烧结过程中产生过量气体,液相包裹作用弱,导致陶粒内部孔隙过大,且莫来石含量减少,骨架支撑作用弱,陶粒强度降低。

关键词:循环流化床粉煤灰;陶粒;烧失量;抗压强度;原位观察;烧结机理中图分类号:X705 文献标志码:A 开放科学(资源服务)标识码(OSID)文章编号:1672-7207(2023)12-4662-11Effect of loss on ignition on sintering of high-strength ceramsitemade from CFB fly ashWANG Jirui, WANG Xuxu, QIN Yuhong, HE Chong, WEI Yuexing, LI Xiaojiao, CAO Fang(College of Environmental Science and Engineering, Taiyuan University of Technology, Taiyuan 030024, China)Abstract: Firstly, seven coal fly ashes with different loss on ignition(LOI) were obtained by mixing two circulating fluidized bed(CFB) fly ash with LOI of 3% and 28%. The CFB fly ash was granulated into raw balls with water and then was sintered at 1 250 ℃ to prepare ceramsite . Secondly, the physical properties of ceramsite, such as the compressive strength et al., were tested by an electronic universal tester. Finally, the solid-liquid transition temperature, mineral phase change and volatile release characteristics of sintering CFB fly ashwere收稿日期: 2023 −02 −20; 修回日期: 2023 −05 −15基金项目(Foundation item):国家自然科学基金资助项目(21975172,22108190);山西省重点研发计划项目(201903D321073)(Projects(21975172, 22108190) supported by the National Natural Science Foundation of China; Project(201903D321073) supported by the Key Research and Development Project of Shanxi Province)通信作者:秦育红,博士,教授,从事固废资源化利用研究;E-mail :******************.cnDOI: 10.11817/j.issn.1672-7207.2023.12.006引用格式: 王继蕊, 王旭旭, 秦育红, 等. 烧失量对循环流化床粉煤灰高强陶粒烧结的影响[J]. 中南大学学报(自然科学版), 2023, 54(12): 4662−4672.Citation: WANG Jirui, WANG Xuxu, QIN Yuhong, et al. Effect of loss on ignition on sintering of high-strength ceramsite made from CFB fly ash[J]. Journal of Central South University(Science and Technology), 2023, 54(12): 4662−4672.第 12 期王继蕊,等:烧失量对循环流化床粉煤灰高强陶粒烧结的影响analyzed by using the self-built high-temperature in-situ observation device, SEM, XRD and TG-DSC, etc. The effect of LOI on sintering of CFB fly ash high strength ceramsite was summarized. The results show that when LOI of CFB fly ash is between 5%−8%, the heat and gas provided during CFB fly ash sintering process can precisely achieve the gas-liquid equilibrium of high-temperature ceramsite. The ceramsite shrinks and then expands moderately. Specifically, at LOI of 5%, the liquid phase wraps the gas inside the ceramsite, producing the uniform and tiny closed pores in the internal and the smooth external surface. It has a dense structure and its compressive strength reaches a maximum value of 11.6 MPa, belonging to high-strength ceramsite. However, when LOI is less than 5%, the liquid phase is not enough. The ceramsite is loose inside and rough outside, leading to low compressive strength. When LOI is higher than 8%, excessive gas is generated during the sintering process, and the liquid phase wrapping effect is weak. This results in excessively large pores inside the ceramsite. In addition, the mullite content decreases, which means the skeleton support effect is weak, leading to a decrease in the strength of ceramsite.Key words: circulating fluidized bed fly ash; ceramsite; loss on ignition; compressive strength; in-situ observation; sintering mechanism循环流化床(circulating fluidized bed, CFB)锅炉燃煤发电产生的主要副产物之一为循环流化床粉煤灰(CFB灰)[1]。

烧结杯试验报告

达钢烧结杯试验报告重庆科技学院冶金与材料工程学院万新2011年3月23日一、烧结杯试验的基本情况2011年3月13日接受达钢集团有限责任公司的委托,要求完成5个方案的配矿方案的烧结试验。

配矿方案见表1:表1 配矿方案我们从达钢取得了相应原料的化学成分,由于时间紧任务重,项目组未对原料的化学成分进行确认,配矿将按照所提供的成分进行计算。

达钢公司提供的原燃料化学成分可能由于检验批次和送样批次不同带来影响,姑且忽略这种影响。

提供的化学成分见表2:表2 化学成分分析表根据企业实际生产的现实情况,烧结杯试验的条件进行了明确。

(1)料层厚度:考虑按照接近现场的数据,控制料层700mm(含5-10mm铺底料,试验时每杯的铺底料按照5kg加入);(2)水分:基本按照7%控制,由于试验的规模较小(每杯80~85kg混合料),因此石灰、石灰石、白云石的少量变化都使得水分难于控制,因此试验采用定量加水,经验判断结合的方式;(3)负压:风机的特性决定了风量与风压呈负相关,试验为了保证风量,在现场负压的情况下适当降低烧结抽风负压,基本控制在15kPa左右;(4)点火时间:按照2min进行点火,原因是稍稍延长以模拟适当保温。

(5)点火温度:实验室条件下基本比较稳定,控制1100~1150℃;(6)配碳:生产现场的配碳大约在3.2%左右,考虑到实验室烧结杯的边界效应导致单位统计的烧结料散热较快,所以配碳按照4.0~4.2%控制;(7)表面压实:为了接近现场,烧结杯装料后的表面进行人工轻微压实;(8)落下:按照标准落下3次;(9)转鼓:取样进行转鼓,入鼓料按照成品烧结矿比例(10~16mm、16~25mm、25~40mm)取7.5kg,1/4转鼓测定;(10)取样:按比例取低温还原粉化样(10~16mm、16~25mm、25~40mm)和化学分析样,在25~40mm的成品烧结矿中取矿相样;(11)返矿:混合料再外配30%的返矿,模拟返矿平衡。

陶粒烧制工艺

陶粒烧制工艺1. 引言陶粒烧制工艺是一种将陶瓷原料经过一系列加工和烧制过程,制成陶粒的技术方法。

陶粒具有轻质、多孔、吸水性强等特点,被广泛应用于建筑、园艺和环境工程等领域。

本文将介绍陶粒烧制工艺的基本原理、工艺流程和应用领域。

2. 陶粒烧制工艺的基本原理陶粒烧制工艺的基本原理是通过对陶瓷原料进行混合、成型和烧结等工艺过程,使其转变为轻质多孔的陶粒。

具体的原理如下:2.1 陶瓷原料的选择陶瓷原料是陶粒烧制的基础,一般选择具有高矽酸盐含量的粘土、砂岩等材料作为原料。

这些原料具有较高的烧结活性和可塑性,有利于形成均匀致密的陶粒。

2.2 混合和成型将陶瓷原料与适量的水进行混合,形成泥浆状的糊状物。

然后将糊状物通过成型机械或手工成型成为所需形状的陶粒。

成型的目的是使陶粒具有一定的强度和形状。

2.3 烧结将成型后的陶粒放入烧结炉中进行高温烧结。

烧结的温度一般在1000℃以上,烧结过程中原料中的粘土矿物质发生熔融,形成陶瓷结晶,使陶粒变得坚固耐用。

3. 陶粒烧制工艺的流程陶粒烧制工艺一般包括原料准备、混合和成型、烧结等主要工艺环节。

下面将详细介绍每个环节的具体步骤:3.1 原料准备在陶粒烧制工艺中,首先需要准备好适量的陶瓷原料。

原料的选择要根据具体的应用需求和工艺要求进行,一般选择具有一定粘土含量的砂岩、粘土等材料。

3.2 混合和成型将准备好的陶瓷原料与适量的水进行混合,形成泥浆状的糊状物。

混合的目的是使原料充分均匀地分散在水中,便于成型。

然后将糊状物通过成型机械或手工成型成为所需形状的陶粒。

3.3 烧结将成型后的陶粒放入烧结炉中进行烧结。

烧结的温度和时间要根据具体的原料和产品要求进行控制。

一般情况下,烧结温度在1000℃以上,烧结时间在几小时到几十小时不等。

3.4 冷却和包装烧结完成后,将陶粒从烧结炉中取出,经过自然冷却或水冷却降温。

冷却后的陶粒经过筛选和分级,去除不合格的产品,然后进行包装和存储。

4. 陶粒烧制工艺的应用领域陶粒烧制工艺具有轻质、多孔、吸水性强等特点,被广泛应用于以下领域:4.1 建筑领域陶粒可以用作建筑隔热材料、轻质砼的骨料和保温材料等。

2018烧结普通(多孔)砖试验原始记录1

≥28

2

3

审核:试验:

第1页共2页

砖和砌块试验原始记录(表2)

样品编号:

石灰爆裂

序号

蒸煮6小时石灰爆裂区域最大破坏尺寸

<2㎜

<2㎜>10㎜

<10㎜>15㎜

>15㎜

结果

1

小于等于2mm有处,大于2mm且小于等于10mm有处,大于10mm且小于等于15mm有处,大于15mm有处。

2

3

4

5

泛霜试验

序号

泛霜情况

结论

依据标准GB 13544-2011检验,所检项目符合标准要求。

备注

第2页共2页

强度标准值fk=

变异系数δ=

密度:试验日期:

密度

序号

长(mm)

宽(mm)

高(mm)

试样干质量(kg)

体积密度kg/m3

平均密度

密度等级

1

2

3

孔洞率:水密度:1000kg/m3试验日期:

孔

洞

率

序号

长(mm)

宽(mm)

高(mm)

试件的悬

浸质量(kg)

干潮湿状态质量kg

试件的孔洞率(%)

平均孔洞率%

技术指标

泛霜程度

单项评定

泛霜情况

1

□无泛霜

□轻微泛霜

□中等泛霜

□严重泛霜

2

3

4

5

检测仪器

□砖用卡尺□电子称□鼓风干燥箱□砖泛霜试验箱□砖瓦爆裂蒸煮箱□WAY-2000压力试验机

检测依据

□GB/T2542-2012《砌墙砖试验方法》□GB13544-2011《烧结多孔砖》□GB5101-2003《烧结普通砖》□GB13545-2014《烧结空心砖和空心砌块》

烧结普通砖试验记录表格

单块值

平均值

开始浸水时间 试件编号

泛霜情况描述

确定泛霜程度

试件编号 爆裂区域最大破 坏尺寸(mm)

爆裂区域数量 (处)

附注: 试验

年月日时

1

2

(5) 泛霜试验 结束浸水时间 3

(6) 石灰爆裂试验

1

2

3

计算

年月日时

4

5

4

5

复核

5h沸煮吸水率W 5 (%)

单块值

平均值

⑵

⑶

⑷=[⑶-⑴]/⑴Байду номын сангаас

饱和系数K

单块值

平均值

⑸=[⑵-⑴]/[⑶-⑴]

试件编号

(4) 抗冻性

试件冻融后

试件冻融前干 干质量G 1 试件冻融后出现裂纹、分层、掉皮、缺棱

质量G 0(g) (g)

、掉角情况

冻融后质量损失率G m=[(G 0 -G 1)/ G 0]×100(g)

样品编号 产品标记 产地厂名 代表数量

仪器设备 及

环境条件

烧结普通砖试验记录

仪器设备名称

记录编号 委托编号 委托日期 试验日期

型号

管理 编号 示值范围

分辨力

相对湿度 温度(℃) (%)

样品状态描述

试件 编号

试件干质量G 0 (g)

⑴

采用标准

(3) 吸水率和饱和系数

试件湿质量(g) 浸泡24hG 24 沸煮5hG 5

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

陶粒烧结实验汇总表

序号 试验原料 试验配比 烧结制度 实验结果 试验时间 备注

1 灰渣 灰渣70% 1200℃恒温10min 温度不够,强度不高,表面粗糙,未烧

胀 化验结果:Si % Al % Fe %

粘土30%

2 灰渣 灰渣87% 1300℃恒温30min 已烧胀,表面光滑有气孔,部分熔融,

分析原因为温度偏高,恒温时间偏长,成球时水分偏高,预热干燥时间短,球体强度低 化验结果:Si % Al % Fe %

粘土10%

氧化铁2%

氧化铝1%

3 灰渣 灰渣% 1200℃恒温10min 未烧胀,表面粗糙,温度未达到

粘土5%

氧化铁1%

氧化铝%

4 灰渣 灰渣93% 1250℃恒温15min 未烧胀,表面粗糙,温度未达到

粘土5%

氧化铁%

氧化铝%

5 灰渣 灰渣% 1250℃恒温15min 未烧胀,表面粗糙,温度未达到

粘土8%

氧化铁%

氧化铝%

6 灰渣 灰渣% 1300℃恒温15min 表面光滑有气孔已烧胀

粘土8%

氧化铁%

氧化铝%

序号 试验原料 试验配比 烧结制度 实验结果 试验时间 备注

7 灰渣 灰渣70% 1280℃恒温15min 膨胀良好,气孔外观良好

粘土30%

8 灰渣 灰渣% 1280℃恒温15min 外表光滑,未烧胀,气孔少

粘土8%

氧化铁%

氧化铝%

9 灰渣 灰渣% 1200℃恒温10min 未烧胀,表面粗糙,温度不足

污泥5%

氧化铁1%

氧化铝%

10 灰渣 灰渣70% 1285℃恒温30min 膨胀良好,表面光滑,气孔均匀且大

粘土30%

11 灰渣 灰渣% 1285℃恒温30min 表面光滑气孔小且少,烧胀稍差,温度

偏低

污泥%

氧化铁1%

氧化铝%

12 灰渣 灰渣80% 1100℃恒温30min 未烧熟,遇水溶化

污泥5%

粘土5%

碳酸钙10%

13 灰渣 灰渣80% 1200℃恒温30min 未烧胀,表面粗糙

污泥5%

粘土5%

碳酸钙10%

序号 试验原料 试验配比 烧结制度 实验结果 试验时间 备注

14 玻璃粉 玻璃粉80% 105℃干燥20min,1000℃恒温30min 温度过高全部融化,变绿色 温度偏高

污泥10%

粘土10%

15 玻璃粉 玻璃粉80% 600℃放入,1100℃恒温20min 温度过高全部融化,变绿色

污泥10%

粘土10%

16 玻璃粉 粘土10% 800℃放入950℃恒温15min 有膨胀,表面未变色,温度稍低

玻璃粉80%

污泥10%

17 玻璃粉 粘土10% 975℃恒温30min 有膨胀,表面未变色,温度稍低

玻璃粉80%

污泥10%

18 玻璃粉 玻璃粉90% 975℃恒温30min 有膨胀,表面灰色,强度低

粘土5%

污泥5%

19 玻璃粉 玻璃粉90% 1000℃恒温7min 有膨胀,表面灰色,强度低

粘土5%

污泥5%

污泥7%

20 灰渣 灰渣60% 1280℃恒温15min 已膨胀,表面良好

粘土30%

污泥10%

序号 试验原料 试验配比 烧结制度 实验结果 试验时间 备注

21 灰渣 灰渣60% 1280℃恒温15min 已烧胀,表面有熔化迹象,温度偏高 与20相比较可以说明加入氧化铁可以降低熔融温度 粘土28%

污泥10%

氧化铁2%

21 灰渣 灰渣60% 1200℃恒温20min 未烧胀,温度偏低 合适的烧结温度在1200℃到1300℃之间 粘土30%

污泥7%

22 碳酸钙1% 1300℃恒温10min 已烧胀,表面有小孔,温度略高

二氧化硅2%

污泥7%

23 灰渣

灰渣60%

1250℃恒温15min 未烧胀

粘土30%

氧化铁2%

碳酸钙1%

1285℃恒温15min

已烧胀,表面有小孔说明熔化过度,温度稍

高

氧化铝2%

污泥5%

24 金尾矿砂

金尾矿砂40%

300℃恒温干燥

20min,1250℃恒温20min 表面炸裂脱落,有气孔,烧胀不明显

粘土38%

污泥20%

碳酸钙2%

25 金尾矿砂

金尾矿砂50%

300℃恒温干燥

20min,1280℃恒温20min 温度过高,已融化粘连

粘土45%

氢氧化钠2%

二氧化硅25

26 粉煤灰

粉煤灰91%

1250℃恒温20min

不膨胀

粘土5%

污泥4%

1280℃恒温20min

序号 试验原料 试验配比 烧结制度 实验结果 试验时间 备注

27 金尾矿砂 金尾矿砂60% 1150℃恒温20min 内部结核,表面炸裂

粘土40%

28 粉煤灰 粉煤灰89% 1150℃恒温20min 未烧成,强度低 初步判断未烧胀是因为原料缺少还原性碳 污泥9%

1280℃恒温15min 强度高,未烧胀

氧化铁2%

29 粉煤灰

粉煤灰80%

1280℃恒温15min 未烧胀,表面烧焦,温度偏高

生活污泥20%

碳酸钠3%

30 粉煤灰

粉煤灰80%

1280℃恒温15min

因造纸污泥有纸絮粒径较大造粒困难,烧结

后表面裂纹

造纸污泥13%

碳酸钙4%

二氧化硅3%

31 粉煤灰

粉煤灰98%

1200℃恒温10min

强度较低,颜色发白,未烧透烧胀

时陶粒未烧熟,掉粉,

1280℃有一定强度,但表面未形成陶质 碳酸钙2% 32 粉煤灰

粉煤灰96%

有一定孔隙,强度较低

造纸污泥2%

碳酸钙3%

1280℃恒温10min 33 粉煤灰 粉煤灰97%

未烧胀,强度较低

粘土3%

34 粉煤灰

粉煤灰80%

1285℃恒温10min 表面暗红,焦裂

粘土20%