工艺基础知识

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工艺基础知识

锻造就是利用金属材料的塑性,在压力作用下使材料发生变形,得到所需的形状的工艺过程。大致可分为自由锻,模锻两大类。模锻根据所使用的设备又可分为锤上模锻、热模锻压力机和平锻机上模锻等,根据锻造成形时的温度可分为冷、温、热模锻工艺。我厂设备主要采用的是锻压力机和平锻机两大类,成形温度为高温(1220~1250℃),既热模锻工艺。

我厂锻件生产的工艺过程一般如下:

下料—加热—锻造成形—热处理—锻后处理—检查入库。

第一节下料与加热

下料与加热是热模锻成形前两个重要的坯料准备环节。

一、锻造下料

进厂原材料一般为6米长料或倍尺长料,生产时需将其剪切(或锯切)成工艺需要的长度,即下料,我厂是在备料车间进行的。

1、剪切下料在剪床上通过剪刀片的作用力,当剪切应力超过材料的剪切强度时,材料发生断裂。图2-1是剪切下料示意图。剪切下料的优点是效率高,操作简单,断口无金属损耗,模具费用低。缺点是坯料被局部压扁,端面不平,剪断面常有毛刺和裂纹

小截面的低、中碳钢及其低合金的结构钢,可在常温下直接剪切,即冷剪;对截面较大的低、中碳钢及其低合金的结构钢,为降低剪切力,通常将坯料加热到蓝脆区(250~350°C)剪切,即热剪;对于高碳钢和合金钢,为防止剪切端面产生裂纹,应加热到350°C 以上剪切。我厂的下料加热的方式是工频加热。

剪切下料要注意以下几个方面的调整:

1)、根据坯料直径正确选用设备及剪刀片,设备吨位必须大于坯料剪切所需的力。在我厂为工艺部门确定。

2)、定尺的调整,以保证下料长度;检查时以小面长度为准,过小会导致锻件充不满而产生非平废品,过大造成材料不必要的浪费。

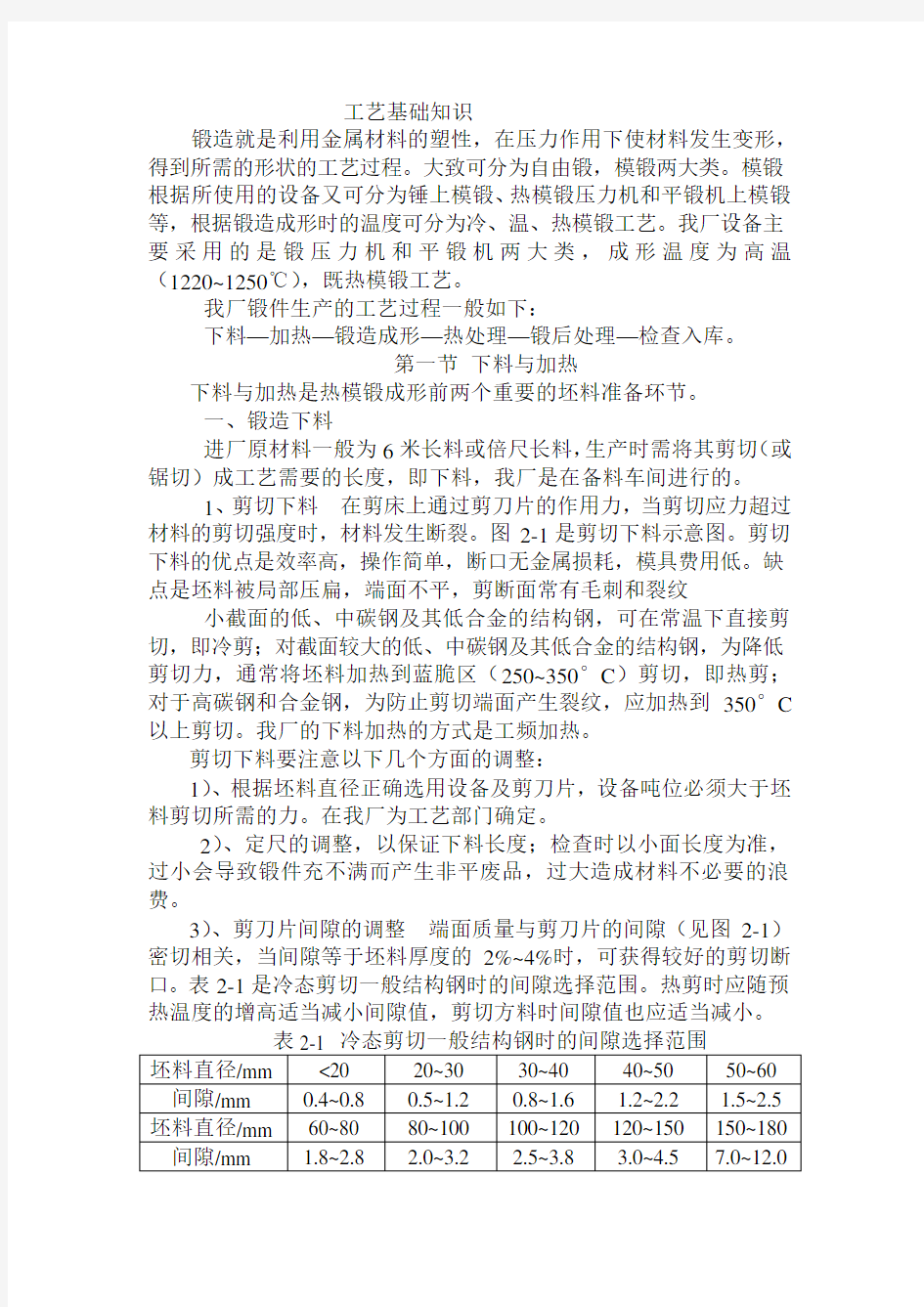

3)、剪刀片间隙的调整端面质量与剪刀片的间隙(见图2-1)密切相关,当间隙等于坯料厚度的2%~4%时,可获得较好的剪切断口。表2-1是冷态剪切一般结构钢时的间隙选择范围。热剪时应随预热温度的增高适当减小间隙值,剪切方料时间隙值也应适当减小。

4)、加热温度的控制。

剪切下料端面缺陷的产生原因,防止办法和后果分析见表2-2。

2、我厂其他的下料方法:

除常用的剪切下料外,还有用切管机的切削下料,用高速带锯和圆盘锯的锯切下料两种下料方式。总的特点是下料精度高,端面平整。但突出的不足在于生产效率低,锯口(切口)损失大,工具费用高。主要用于管材的下料,高速带锯和圆盘锯也可用于对坯料精度要求较高的特殊锻造工艺,如闭式锻造和精锻的小批量下料。

二、锻造加热

1、加热的目的,要求与方法

加热的目的是将坯料加热到奥氏体区,以提高金属塑性、降低变形抗力。锻造温度范围的确定原则是:要求钢在该温度范围内具有良好的塑性和较低的变形抗力,能获得较细的晶粒组织,加热温度一般比铁-碳合金图的始熔线(A-E线)低150~250℃。因我厂锻造用原材料的含碳和合金量的变化不大,所以工艺规定的加热温度基本上是:1220~1250℃,检验方法目前主要是目测,红外测温仪巡检。目测的原理是根据钢在不同的温度范围,其颜色是不一样的,上叙的温度范围对应的坯料颜色是亮黄色。我厂主要的加热方法是中频感应加热,在反修和极少量锻件的生产中采用油炉加热,中频感应加热的优点在于加热速度快,生产率高;加热温度稳定,锻件表面质量好。

2、加热缺陷

金属加热过程中,随温度的升高会发生一系列的物理、化学变化,其结果会产生一些加热缺陷,主要包括:氧化、脱碳、过热、过烧,裂纹等。

1)、氧化与脱碳氧化与脱碳在加热过程中是不可避免的。氧化就是加热过程中金属表面的铁与氧化性气体(我厂主要是空气中的氧气)发生的化学反应,在坯料表面生成氧化皮,又称火耗,我厂一般为1~2%;脱碳是指在高温下,金属表层的碳向外扩散,与氧气发生反应,使钢表层的含碳量减少的现象。

氧化与脱碳程度与炉气成分、坯料的加热温度、加热时间、钢的化学成分有关。我厂采用的中频感应加热,炉气成分就是空气,且加热速度快、加热时间短,相对于油炉、煤炉来说,其氧化与脱碳的程度应是较小的,如油炉的烧损达到3~5%,说明其氧化程度是很严重的,是一种较先进的锻造加热方式。

2)、加热裂纹主要在加热导热性能不好的高合金材料时产生,我厂目前的锻造加热不会出现。

3)、过热是指因为加热温度过高,且有一定的高温保温时间,导致奥氏体的晶粒的急剧长大的现象。通常将使钢的晶粒开始急剧长大的温度称临界长大温度,当加热温度不超过这一温度时,加热时间对晶粒粗化的影响并不大,故不得使坯料在高温(炉内)长时间保温。

过热件在锻造冷却后晶粒仍然较粗大,且当过热严重时,亚共析钢冷却时由奥氏体分解形成魏氏组织,这都会导致零件的强度和冲击韧性降低。是严禁出现的加热缺陷之一。

过烧就是因加热温度高到接近熔点并在该温度长时间保温,或已达到熔点,导致金属发生局部的晶界熔化或局部金属烧熔的现象。同样是致命的加热缺陷。

过热过烧都会严重影响锻件的机械性能,且在下道工序不易检查出,所以加热时应注意防止过热、过烧的产生,尤其是要杜绝过热过烧件流入下一道工序。

3、加热过程中的控数控制和注意事项

加热过程中要注意控制的参数包括:加热节拍,电流电压等。要求是保证加热温度,不产生过热过烧和低温件;且要与主机的锻打速度一致,不得使主机积料和等料现象。

加热过程的注意事项:1、核对坯料材质和规格,防止混料。2、检查坯料表面质量,不得有裂纹、划伤。3、选择合适的感应器规格,感应器过大,会导致加热速度降低,坯料氧化严重等问题。4、注意坯料端面斜度大小的区分,平锻加热斜度大的一端,机锻应将斜度方向放得一致。

第二节模锻成形过程

模锻成形是锻件生产的重要环节,一般包括制坯、预锻、终锻、切边(冲孔),热校正等内容。我厂的模锻成形是在轻锻、终锻、前梁、平锻四个锻打车间内完成的

一、热模锻压力机工作特点及对应的模锻工艺特点

1、我厂锻压机组的构成

我厂锻造设备主要分为热模锻压力机和平锻机大两类,机组组成分别为:

主机是热模锻压力机的机组,简称机锻,一般机组构成是:中频加热机床、热模锻压力机、切边压床,由于辊锻制坯的需要,部分设备在加热床与主机之间有辊锻机,万吨线在压床之后增加了一台液压校正机。由于余热淬火和非调质刚的应用,部分机组有余热淬火右槽或控温冷却线。我厂锻压机的最小吨位为18MN,最大为120MN。

主机是平锻机的机组,简称平锻,一般机组构成是:中频加热机床、平锻机。我厂平锻机的最小吨位是3.15MN,最大是16MN。平锻的各个工步(包括聚料、成形、热切边)都是在主机上完成的。

2、热模锻压力机与模锻锤相比有如下特点:

1)、滑块在施压工作区速度低(0.3~1m/s),施加给锻件的是静压力。因而金属水平方向流动剧烈,填充方向流动困难。通常需采用预锻工步且使终锻尽量以锻粗方式成形。模具所受冲击载荷小,可以采用镶块组合结构。

2)、滑块行程固定。因而不便于进行拔长、滚压等制坯工步,对截面面积变化较大的锻件,需在其它设备(如辊锻机、平锻机、电镦机)上制坯。

3)、由于滑块行程固定且变形力由机身承受,因而没有锤上模锻承击面的概念,且上、下模间必须留有间隙,一般为飞边桥部高度。

4)、由于热模锻压力机有上、下顶料装置,可以采用比锤上模锻更小的模锻斜度以提高锻件精度。

5)、导向良好,承受偏截的能力强,因而一般可以主机上安排3~4个工步。

3、热模锻压力机的优缺点

热模锻压力机的优点是:模锻件精度高,易实现机械化操作,对操作工人技术水平要求较低,劳动强度低,劳动条件好,设备震动小,噪声低等。

主要缺点是:

1. 一次投资费用大,约为模锻锤的4~5倍。

2. 不易制坯。