H型钢的生产工艺流程-详细版本

H型钢加工制作工艺

H型钢加工制作工艺-标准化文件发布号:(9456-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII

H型钢加工制作工艺

工程焊接H型钢梁制作工艺流程

H钢组立 H钢焊接

H钢矫正 H钢制孔

H钢锯切 H钢锁口

序号工序制作工艺

1 零

件

下

料

1)零件下料采用数控等离子、数控火焰及数控直条切割机进行加工;

2)型钢的翼板、腹板采用直条切割机两面同时垂直下料,对不规则件采用数控切割机进行下料;

3)H型钢的翼板、腹板其长度放50mm,宽度不放余量,准备车间下料时按

工艺要求加放余量;

2 H型

钢组

立

1)型钢的组立可采用H型钢流水线组立机或人工胎架进行组立,定位焊采用气保焊,其中,起始焊点距离端头距离为20mm,当零件长度较短,其长度在200mm以下时,定位焊点分为两点,分布位置为距离端头20mm。

2)H型钢在进行组立点焊时不允许有电弧擦伤,点焊咬边在1mm以内;

3

H

型钢

的焊

接

1)H型钢在焊接前,应在H型钢的两端头设置“T”形引弧板及引出板,引弧板及引出板长度应大于或等于150mm,宽度应大于或等于100mm,焊缝引出长度应大于或等于60mm。

引弧板及引出板要用气割切除,严禁锤击去除;。

H型钢制作工艺

序工程概况一、焊接H制作执行标准及工艺流程图:1.1 《钢结构工程施工质量验收规范》GB50205-2001。

1. 2 《高层民用建筑钢结构技术规程》JGJ99-1998。

1. 3 《建筑钢结构焊接技术规程》JGJ 81-2002。

1. 4 《钢结构高强螺栓连接的设计、施工及验收规范》JGJ82-91。

1. 5 《焊缝符号表示方法》GB324—88。

二、施工工艺1.1下料2.1.1根据供料宽度,合理进行配料,充分利用板的宽度方向,大料优先配料,出现板边(宽度余料)时,应将小料同时排版,作到本批次供料尽量用完,余下长度方向的料头,转入小料(或回收)。

长度方向预留30〜40mm荒料。

2.1.2根据施工图纸,合理拼接材料,下列部位严禁设置拼接接口:a牛腿处的上下200mm范围内。

b加劲板100mm范围内。

c孔群100mm范围内。

d吊车梁长度方向,跨中1/3范围内。

2.1.3焊接H型钢的翼缘板与腹板应相互错开200mm以上,且翼缘板尽量避免设置在一个平面。

2.1.4材料的平面度超出允许偏差时,应进行较平,较平后的材料应符合表2.1.3-1。

2.2 制孔2.2.1零件的制孔,首选数控钻床,在钻制前,应将零件表面的氧化铁打磨干净,钢板必须进行平直。

2.2.2零件上的孔在数控钻床无法钻制时,可用80摇臂钻钻孔,零件必须垫平、固定牢靠。

2.1.3-1 钢材矫正后的允许偏差2.3 拼接2. 3.1材料的拼接,优先考虑整体拼接,焊接完毕后,经无损探伤 检验合格后,再进行切割板条。

2. 3. 2 当材料需要接净料时,应用粉线测、拉直线度,接口处不得 出现急剧弯曲现象,宽度允许错口 1mm ,直线度允许L/1000,且不 大于5mm 。

2. 3. 3 拼接材料的允许错边,见表2.3.3-1,拼接接口形式见图2.3.3-1.2. 3.4 拼接材料焊缝的一端或(或无接口)翼缘有缩进尺寸的一端,必须将材料标明方向(下或左)端;画出组立草图,转到组立工序。

H型钢生产工艺流程

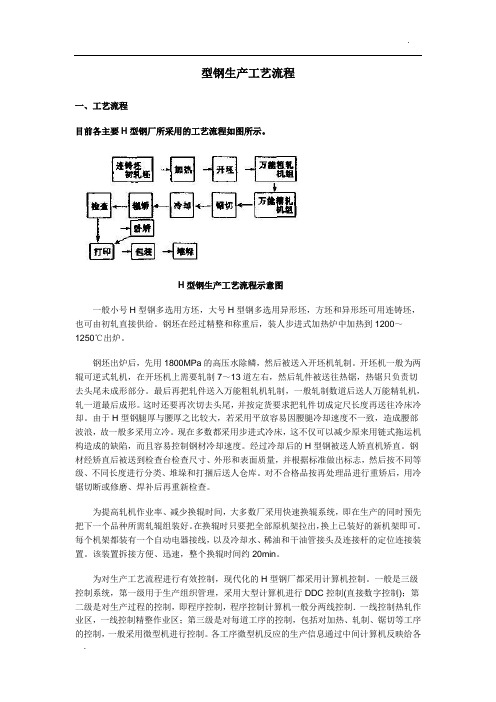

型钢生产工艺流程一、工艺流程目前各主要H型钢厂所采用的工艺流程如图所示。

H型钢生产工艺流程示意图一般小号H型钢多选用方坯,大号H型钢多选用异形坯,方坯和异形坯可用连铸坯,也可由初轧直接供给。

钢坯在经过精整和称重后,装人步进式加热炉中加热到1200~1250℃出炉。

钢坯出炉后,先用1800MPa的高压水除鳞,然后被送入开坯机轧制。

开坯机一般为两辊可逆式轧机,在开坯机上需要轧制7~13道左右,然后轧件被送往热锯,热锯只负责切去头尾未成形部分。

最后再把轧件送入万能粗轧机轧制,一般轧制数道后送人万能精轧机,轧一道最后成形。

这时还要再次切去头尾,并按定货要求把轧件切成定尺长度再送往冷床冷却。

由于H型钢腿厚与腰厚之比较大,若采用平放容易因腰腿冷却速度不一致,造成腰部波浪,故一般多采用立冷。

现在多数都采用步进式冷床,这不仅可以减少原来用链式拖运机构造成的缺陷,而且容易控制钢材冷却速度。

经过冷却后的H型钢被送人矫直机矫直。

钢材经矫直后被送到检查台检查尺寸、外形和表面质量,并根据标准做出标志,然后按不同等级、不同长度进行分类、堆垛和打捆后送人仓库。

对不合格品按再处理品进行重矫后,用冷锯切断或修磨、焊补后再重新检查。

为提高轧机作业率、减少换辊时间,大多数厂采用快速换辊系统,即在生产的同时预先把下一个品种所需轧辊组装好。

在换辊时只要把全部原机架拉出,换上已装好的新机架即可。

每个机架都装有一个自动电器接线,以及冷却水、稀油和干油管接头及连接杆的定位连接装置。

该装置拆接方便、迅速,整个换辊时间约20min。

为对生产工艺流程进行有效控制,现代化的H型钢厂都采用计算机控制。

一般是三级控制系统,第一级用于生产组织管理,采用大型计算机进行DDC控制(直接数字控制);第二级是对生产过程的控制,即程序控制,程序控制计算机一般分两线控制.一线控制热轧作业区,一线控制精整作业区;第三级是对每道工序的控制,包括对加热、轧制、锯切等工序的控制,一般采用微型机进行控制。

h型钢生产工艺流程

h型钢生产工艺流程

H型钢是一种重要的结构钢材,广泛应用于建筑、桥梁、轨道交通等领域。

H型钢的生产工艺流程一般包括原材料准备、铸造、轧制、热处理和成品整理等环节。

首先,准备原材料。

H型钢的主要原材料是钢坯,在生产前需要对钢坯进行检验和筛选,以确保其质量符合要求。

同时还需要准备其他辅助材料,如燃料、脱硫剂和流化剂等。

接下来是铸造过程。

首先将钢坯放入炉中进行熔化,炉温达到适宜的铸造温度后,将钢水倒入铸模中进行铸造。

铸造时需要控制好浇注温度、浇注速度以及浇注方式,确保钢液充分填充整个铸模,排除气泡和杂质。

然后是轧制工艺。

在铸造完成后,将H型钢坯进行预轧,将钢坯中的缺陷和不均匀组织矫正,然后再进行精轧,得到符合规定尺寸和质量要求的精轧带钢。

轧制过程中需要严格控制轧制温度、轧制速度和轧制力度,确保钢材的力学性能和表面质量达到标准。

轧制完成后,进行热处理。

热处理是为了改善H型钢的组织结构和性能,通常采用控制冷却的方式进行。

常用的热处理方法有正火、球化退火和淬火等,具体选择方法根据钢材的成分和应用要求来确定。

最后是成品整理。

将经过热处理的H型钢切割成规定长度,并对其表面进行除锈和喷漆等处理,以提高钢材的耐腐蚀性能

和美观度。

同时还对每根H型钢进行质检,保证产品质量合格。

总之,H型钢的生产工艺流程包括原材料准备、铸造、轧制、热处理和成品整理等环节。

通过严格控制每个环节的工艺参数和质量要求,可以生产出质量可靠、性能优良的H型钢产品,满足各种工程和结构的需求。

H型钢结构工艺流程

H型钢结构工艺流程H型钢结构是一种广泛应用于建筑、桥梁等领域的结构材料,其具有强度高、刚度好、重量轻等优点,被广泛应用于工业、民用建筑以及大跨度建筑等领域。

下面将从材料准备、制作工艺、质量控制等方面介绍H型钢结构的工艺流程。

1.材料准备:在进行H型钢结构制作之前,首先需要准备好相关的材料。

主要包括H型钢、螺栓、焊材等。

其中H型钢是整个结构的主要构件,其规格要根据设计要求进行选择。

螺栓用于连接不同构件,焊材用于进行焊接工艺。

2.制作工艺:(1)切割:根据设计图纸和尺寸要求,使用火焰切割或者机械切割方法对H型钢进行切割。

注意切割精度和切割面的平整度。

(2)钻孔:根据设计要求,使用钻床等工具对H型钢的孔洞进行钻孔加工。

孔洞的位置和尺寸要严格依照设计要求。

(3)修边:在切割和钻孔之后,H型钢可能会有毛刺或者不平整的地方,需要使用磨床或者其他工具对其进行修整,以保证表面的平整度和尺寸的一致性。

(4)焊接:根据设计要求,将各个构件进行焊接连接。

焊接可以采用手工焊接、埋弧焊接等不同的焊接方法。

焊接过程中需要注意焊接工艺、焊接电流和电压等参数的控制,以保证焊接质量。

(5)涂装:根据需要,对已焊接的结构进行表面处理,如喷漆、热镀锌等,以提高其耐腐蚀性能和美观度。

3.质量控制:在H型钢结构制作过程中需要进行质量控制,确保制作出的结构达到设计要求。

质量控制主要包括以下几个方面:(1)材料检验:对购进的材料进行检验,包括外观检查、尺寸检查、化学成分检测等,以确保材料的质量。

(2)焊接质量控制:焊接过程中需要进行焊缝外观质量检查、焊接强度测试等,确保焊接质量。

(3)尺寸和尺寸偏差控制:制作过程中需要进行尺寸检查,以保证H型钢的几何形状和尺寸偏差符合设计要求。

(4)表面质量控制:对表面涂装和处理的质量进行检查,以确保表面的质量。

以上即为H型钢结构的工艺流程,通过对材料准备、制作工艺和质量控制等方面的控制,可以制作出质量优良的H型钢结构,并满足工程的设计要求。

H型钢制作工艺流程

H型钢制作工艺流程H型钢是一种常用的结构钢材,由于其横断面形状呈“H”字形,因此被称为H型钢。

H型钢具有强度高、刚性好、受力分布合理等特点,广泛用于建筑、桥梁、机械制造等领域。

下面将介绍H型钢的制作工艺流程。

1.原材料准备制作H型钢的原材料主要有钢板和钢线。

首先需要根据产品的要求选择合适的钢材等级和规格。

然后进行原材料的验收,包括外观检验、尺寸测量、化学成分分析等。

2.材料切割将钢板切割成合适的长度。

根据工艺要求,可以采用切割机、割炬等设备进行切割。

切割后的钢板需要进行清理和打磨,以确保表面光洁度和平整度。

3.预制工序根据H型钢的横截面形状,将预制的H型槽钢和H型加强肋钢焊接在一起,形成H型钢的组合横截面。

这一工序可以采用手工焊接或自动化焊接设备进行。

4.热处理对焊接好的H型钢进行热处理,以提高其强度和韧性。

热处理工艺可以采用淬火、回火、正火等方式,根据产品要求进行选择。

5.整形工序通过锻造、冷弯、矫直等工艺对热处理后的H型钢进行整形处理。

这一步主要是为了提高H型钢的尺寸精度和形状品质。

6.表面处理对整形后的H型钢进行表面处理,以提高其耐腐蚀能力和美观度。

常见的表面处理方法包括喷漆、镀锌、喷砂等。

7.检验与修整对制作好的H型钢进行检验,包括尺寸、外观、化学成分等方面的检验。

检验合格后,对不合格产品进行修整,以满足产品的要求。

8.包装运输对制作好的H型钢进行包装和标记,并进行出厂检验记录。

然后按照客户的要求进行运输。

以上就是H型钢的制作工艺流程。

制作H型钢需要经过原材料准备、材料切割、预制工序、热处理、整形工序、表面处理、检验与修整、包装运输等多个环节。

在每个环节都需要严格控制质量,以确保制作出符合要求的H型钢产品。

H型钢加工制作工艺流程

H型钢加工制作工艺流程4.1.2焊接H型钢加工制作工艺和方法1、钢板的预处理、矫平、下料切割钢板下料切割前需要进行钢板预处理,出去钢板表面的氧化层,提高钢板表面的致密性,保证焊接质量。

钢板下料切割采用精密数控火焰钢板切割机。

2、钢板对接钢板对接坡口采用半自动精密切割,钢板对接焊接采取半自动埋弧焊焊接。

3、T型部件制作T型组立在H型钢生产线上全自动组立机上组立成型,确保T型组立腹板与翼缘板的垂直度达到设计要求,组立后进行临时固定,固定采用附加工艺板方法固定。

4、H型钢组立H型钢组立在进口H型钢生产线上组立,四个液压定位系统顶紧H型钢构件的上下翼缘板和腹板上进行定位;调节翼缘板的平行度和翼板和腹板的垂直度然后固定;固定焊接采用CO2气体保护焊。

5、H 型钢焊接H 型钢焊接在H 型钢自动生产线上进行全自动埋弧焊节,将合格的H 型钢构件吊上船形胎架上,调节其焊接位置后固定焊接,焊接采取对称焊接顺序施焊。

6、H 型钢矫正H 型钢四条主焊缝焊接后由于焊接产生的热量一时难以释放;然而产生焊接应力变形,所以构件焊接后为确保翼缘板的平行度要求。

需要进行H 型钢的矫正。

矫正在H 型钢自动生产线上的矫正机上矫正。

7、型钢测量H 型钢在成型后需要进行测量,测量主要是翼缘板平行度,翼缘板与腹板的垂直度是否符合设计要求。

8、H 型钢钻孔、端面加工H 型钢成型后进行钻孔加工,钻孔在进口全自动三维数控钻床上加工,确保孔间距符合设计要求;由于工程结构系高层钢结构,所以端面加工是保证钢结构对接的重要质量因素。

端面加工主要在端面铣床上进行铣削坡口。

确保两端面的平行度。

9、构件抛丸除绣构件制作完成合格后进入抛丸除绣加工,抛丸除绣主要采取进口八头全自动抛丸除绣机抛丸。

10、构件标识、存放将构件编号定位标记等按工艺规定标注在规定位置,杆件存放时应注意保护,下层垫枕木,多层构件堆放时注意构件变形。

3.2.4.2焊接H 型钢加工制作工艺细则1、钢板拼接采购的钢板若长度不够,应进行钢板对接。

H型钢加工制作工艺流程

H型钢加工制作工艺流程H型钢是一种常用的结构材料,广泛应用于建筑、桥梁和机械制造等领域。

下面是H型钢的加工制作工艺流程的详细介绍。

1.材料准备:首先需要准备H型钢的原材料。

一般来说,H型钢的原材料是钢坯,通常是钢厂生产的宽坯。

材料的质量和尺寸要符合设计要求,并经过检验合格。

2.切割:钢坯需要根据设计要求进行切割。

根据具体尺寸,可以选择手工切割或者机械切割。

机械切割通常使用火焰切割、等离子切割或者激光切割等方法。

3.热轧加工:切割好的H型钢需要进行热轧加工。

热轧加工是通过将钢坯放入轧机中,在高温条件下进行轧制,将钢坯压成所需形状的H型横断面。

轧制过程中,要控制轧制力、轧制温度和轧制速度等参数,以确保轧制出符合要求的H型钢。

4.冷拉:热轧后的H型钢需要进行冷拉,以改善其表面质量和尺寸精度。

冷拉是将热轧的H型钢通过轧机再次轧制,使其尺寸更加精确,并去除轧制产生的表面氧化皮和麻点。

5.矫直:冷拉后的H型钢需要进行矫直。

矫直是通过拉伸或压缩的方式,使H 型钢恢复原始形状,使其具有良好的直线度和弯曲度。

矫直过程中需要控制矫直力和矫直速度,以确保矫直效果达到要求。

6.表面处理:矫直后的H型钢需要进行表面处理。

表面处理的目的是防止H型钢在使用过程中腐蚀和氧化,同时提供良好的涂装附着力。

常见的表面处理方法包括酸洗、喷砂和热浸镀锌等。

7.切割定尺:经过表面处理的H型钢需要按照设计要求进行切割定尺。

切割定尺可以使用机械切割或者手工切割,以确保H型钢的长度和角度精确。

8.检验和质量控制:完成加工制作的H型钢需要进行检验和质量控制。

检验的内容包括尺寸、重量、力学性能和表面质量等。

根据检验结果,可以对不合格品进行修复或者淘汰,确保出厂的H型钢符合要求。

9.包装和运输:经过检验合格的H型钢需要进行包装和运输。

通常采用钢带绑扎、木架包装或装运集装箱的方式,以确保H型钢在运输过程中不受损坏。

以上是H型钢加工制作工艺流程的详细介绍,通过这些工艺步骤可以生产出具有良好性能和质量的H型钢产品。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

H型钢是一种结构钢,生产工艺流程通常分为以下步骤:

Байду номын сангаас1.

原材料热轧生产:将钢材原料(通常是钢坯或钢板)通过热轧机进行连铸、预加热、轧制成所需规格的钢材。

2.

3.

初步整形:将热轧钢材进行初步冷成型,通过钢板自动化线、直通机、机具车、单辊机等设备对钢材进行初步整形。

4.

5.

精整:通过轧机、下料机、倒辊机等设备对初步整形的钢材进行精整,达到更高的精度、更好的平整度和尺寸精度。

14.

15.

包装和运输:对H型钢进行包装和标识,然后进行运输,送到客户手中。

16.

以上是H型钢的基本生产工艺流程,不同厂家和生产设备可能存在差异,但总体流程大致相同。

6.

7.

面加工:将精整后的钢材通过剪板机、切割机、冲孔机等设备进行面加工,制作出所需的螺纹、孔洞等。

8.

9.

组装成型:将经过面加工的零部件进行组装,形成H型钢的形状。

10.

11.

进一步整形:通过轧制机、校平机等设备对组装好的H型钢进行进一步整形,进一步提高钢材的精度和平整度。

12.

13.

检测和质量控制:对H型钢进行全面的质量检测和控制,确保产品的质量符合标准。