工程桩试桩方案

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

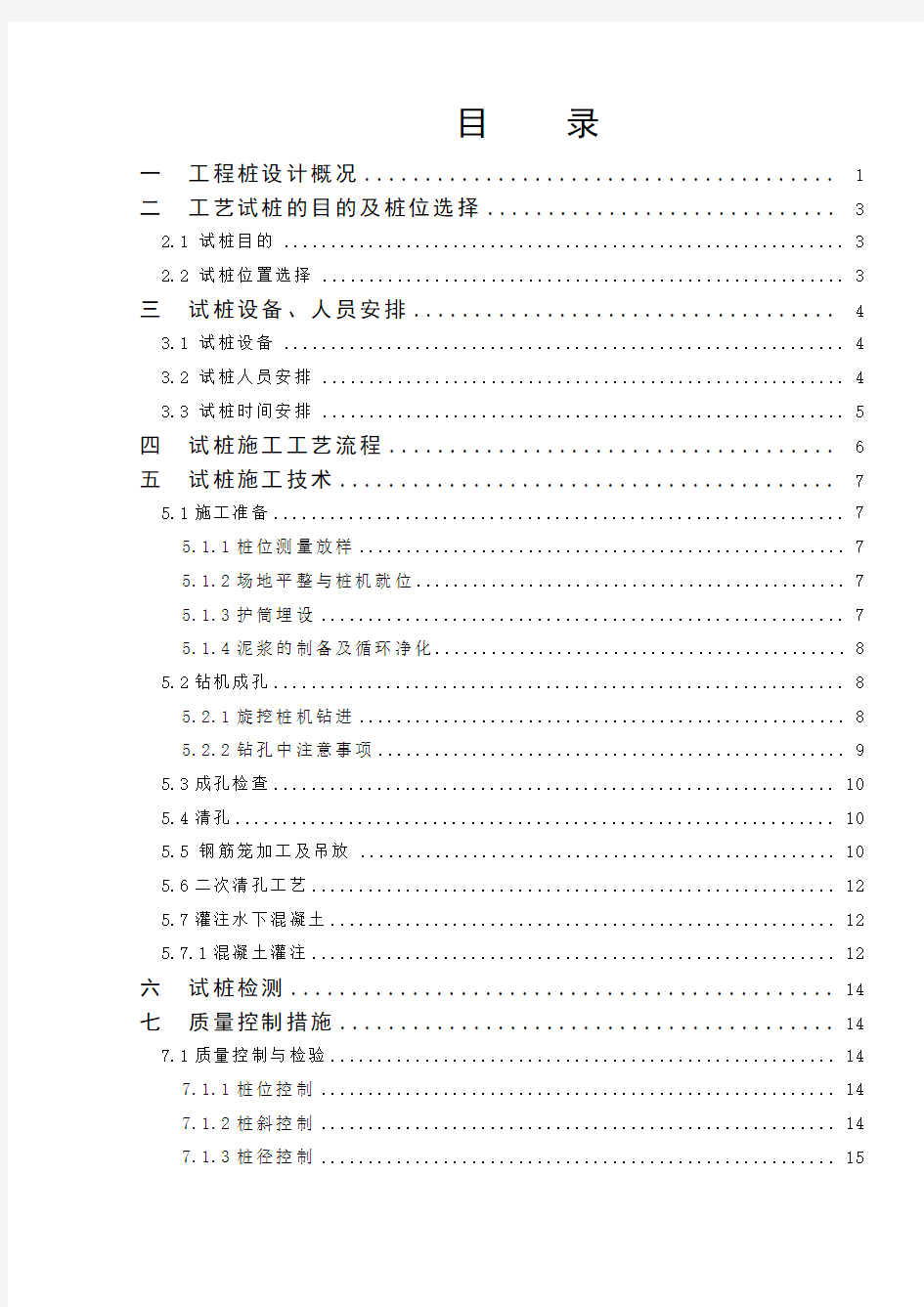

目录

一工程桩设计概况 (1)

二工艺试桩的目的及桩位选择 (3)

2.1 试桩目的 (3)

2.2 试桩位置选择 (3)

三试桩设备、人员安排 (4)

3.1 试桩设备 (4)

3.2 试桩人员安排 (4)

3.3 试桩时间安排 (5)

四试桩施工工艺流程 (6)

五试桩施工技术 (7)

5.1施工准备 (7)

5.1.1桩位测量放样 (7)

5.1.2场地平整与桩机就位 (7)

5.1.3护筒埋设 (7)

5.1.4泥浆的制备及循环净化 (8)

5.2钻机成孔 (8)

5.2.1旋挖桩机钻进 (8)

5.2.2钻孔中注意事项 (9)

5.3成孔检查 (10)

5.4清孔 (10)

5.5 钢筋笼加工及吊放 (10)

5.6二次清孔工艺 (12)

5.7灌注水下混凝土 (12)

5.7.1混凝土灌注 (12)

六试桩检测 (14)

七质量控制措施 (14)

7.1质量控制与检验 (14)

7.1.1桩位控制 (14)

7.1.2桩斜控制 (14)

7.1.3桩径控制 (15)

7.1.4桩长控制 (15)

7.1.5桩底沉渣控制 (15)

7.1.6桩顶控制 (15)

7.1.7混凝土强度控制 (15)

7.1.8桩身结构控制 (15)

7.1.9原材料控制 (16)

7.2质量检查 (16)

7.2.1成孔质量检查 (16)

7.2.2桩身混凝土质量检查 (17)

7.2.3钢筋加工及安装 (17)

八安全保证措施 (18)

九环保水保措施 (18)

十文明施工措施 (19)

一工程桩设计概况

来福士广场工程桩共有657根,采用直径为D1.0、D1.2、D1.4、D1.6、D1.8、D2.0、D2.2、D2.5的钻孔灌注桩,桩身采用C40水下砼,桩体主筋采用HRB400钢筋,主筋保护层厚度为70mm。桩端持力层为燕山晚期花岗岩晚期强风化(上带)层和中风化层。桩基础规格及桩数详见表1。

桩体的实际长度以现场实测进入持力层深度和设计桩长双控为准,尚应同时保证桩长不小于6m和6d(d为桩身直径),还需满足以下要求:

1、桩端持力层为燕山晚期花岗岩强风化(上带)时,进入持力层深度为2.0D;桩端持力层为燕山晚期花岗岩中风化时,进入持力层深度为2m。

2、ZJ1h和ZJ1i进入持力层中风化深度不少于3m;ZJ1i-1进入持力层中风化深度不小于5m。

表1 桩基础规格及桩数一览表

二工艺试桩的目的及桩位选择

2.1 试桩目的

1)对施工流程形成管控操作样板;

2)验证施工设备(旋挖钻机)的适用性及在不同地层的工效,作为后续进度安排的依据;

3)确定施工质量控制的各项参数;

4)验证成孔质量、清孔质量及成桩质量。

2.2 试桩位置选择

根据现区现状、桩位重要性等条件,本工程选取1根工程桩进行工艺试桩,桩号为G337(自编号),桩心坐标X = 16503.286 Y = 101086.389,试桩位置见图1。选取试桩桩身直径为1.8m,设计有效桩长40m。

三试桩设备、人员安排

3.1 试桩设备

工艺试桩设备详见表2:

表2 试桩设备表

3.2 试桩人员安排

工艺试桩拟采用旋挖钻机成孔,所需人员及分工如表3:

表3 工艺试桩主要人员及其分工表

3.3 试桩时间安排

工艺试桩时间安排表见表4:

表4 试桩时间安排

四试桩施工工艺流程

试桩施工工艺流程如图2示:

图2 试桩施工工艺流程图

五试桩施工技术

5.1施工准备

试桩技术准备:试桩前必须完成试桩方案、水下混凝土的配合比审批,完成试桩参加人员的安全、技术交底;

试桩现场准备:主要包括完成现场的场地平整、桩位测量及放样、泥浆制备(单桩泥浆量约为160m3,准备2倍合格的泥浆量即不少于320m3)、泥浆循环系统设置、旋挖钻机调试、制作和埋设护筒等。

5.1.1桩位测量放样

根据业主提供的测量控制点,采用全站仪现场布置控制网并复核。依据桩基中心轴线坐标值定出桩基中心点,并在桩心位置打入钢筋头作标记。桩中心的放样误差控制在1cm以内。

5.1.2场地平整与桩机就位

试桩设备采用SR-360旋挖钻机,就位时与平面最大倾角不超过4°,现场地面承载能力大于250kN/m2。钻机平台处必需碾压密实,并铺设钢板。进行桩位放样,将钻机行驶到要施工的孔位,调整桅杆角度,操作卷扬机,将钻头中心与钻孔中心对准,并放入孔内,调整钻机垂直度参数,使钻杆垂直,同时稍微提升钻具,确保钻头自由浮动孔内。

5.1.3护筒埋设

护筒用8mm的钢板制作,其内径为2.0 m,高度4m。为增加刚度防止变形,在护筒上、下端口和中部外侧各焊一道加劲肋,并在上部用槽钢焊吊点。其底部埋置在地表下3.5m以上,护筒顶高出地面0.3m。

护筒埋设采用挖埋法,即用专用旋挖钻机的钻斗挖除所要埋护筒的土层后,将护筒放入其中。埋设准确、水平、垂直、稳固,护筒的四周回填粘土并夯实。钻机导杆中心线、回旋盘中心线、护筒中心线保持在同一直线。护筒中心与设计桩位中心的偏差不得大于10mm,钢护筒垂直度偏差不允许大于0.5%,保证钻机沿着桩位垂直方向作业。

护筒就位后在护筒口用钢筋焊十字架,在十字架中心挂吊线锤,自然下放,看是否与桩中心重合,以此来校核护筒安设位置的偏差,护筒就位后,其外侧开挖缝分层回填夯实。