QWJG 125-2010 轮毂轴承单元零件 感应淬火及回火

轴承强热 激热标准

轴承强热或激热是指通过高温处理来改变轴承的材料组织和性能。

在进行轴承强热或激热时,需要遵循相关标准和规范,以确保轴承的质量和性能符合要求。

以下是一些通用的轴承强热或激热标准:

1.热处理温度和时间:轴承强热或激热的温度和时间应根据具体的材料和工艺要求来

确定。

通常情况下,热处理温度在500℃到1100℃之间,热处理时间在几分钟到数小时不等。

2.冷却方式:热处理后的轴承需要进行适当的冷却,以达到预期的材料组织和性能。

常见的冷却方式包括水淬、油淬、空气冷却等。

3.硬度要求:热处理后的轴承应满足相应的硬度要求,通常以Rockwell硬度(HRC)

或Brinell硬度(HB)表示。

硬度的要求应根据轴承的使用条件和要求来确定。

4.性能测试:为了确保热处理后的轴承满足使用要求,需要对其进行性能测试,如耐

磨性、疲劳寿命等。

5.质量控制:进行轴承强热或激热时,需要严格控制所有工艺参数,以确保轴承的质

量和性能符合要求。

同时,需要对强热或激热前后的轴承进行质量检查,以排除任何不良影响。

QJQ132-2010汽车主要零部件拧紧力矩

编 号 Q/JQ 132-2010 第 7 页 共 7 页

分组 离合

序号 28 29

M10:41-51 M12:75-96 M16:182-222 M8:17-28 M10:37-75 M12:75-96 M16:182-222 9-11 M12:75-96 M16:182-222 M12:75-96 上 M8:17-28 下 M10:37-75 M14×1.5: 99-115 M14×1.5: 99-115 M14×1.5: 160-180 6-8(宽体车) 弹垫压平

适用范围: 商用车 标题: 1 范围

安徽江淮汽车股份有限公司

汽车主要紧固件拧紧力矩

编 号 Q/JQ 132-2010 第 3 页 共 7 页

本标准适用于我公司所有商用车产品。 2 规范性引用文件 下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本 适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文 件。 QC/T 518 3 技术要求 汽车主要紧固件拧紧力矩见表 1。 表 1 汽车主要紧固件拧紧力矩

18 19 20 21 22 23 24

平衡轴向上穿螺栓 平衡轴向下穿螺栓 与平衡轴连接的下连杆螺栓 与平衡轴连接的上连杆螺栓 左右平衡轴套内螺栓 连杆支架与车架横梁连接螺栓 与中、后桥连接的连杆螺栓

悬 架 装 置

25

发动机悬置

发动机后支撑梁与车架连接螺栓 M14×1.5:126-153 发动机后支撑梁与发动机后支撑软垫连 接螺栓 M12:73-89 M10×1.5:41-51;M12×1.5:73-89 软垫不歪斜 变速.箱与发动机离合器壳连接: 6782: 155.4-194.6 1045 及重卡: 80-110 1061: 127.2-156.9 变速箱离合器壳与发动机飞轮壳连接: 底盘及整车:37-75(铝合金壳:36-44) 离合器压盘螺栓(10.9 级): M10×1.5:74×(1±5%); M12×1.5: 142×(1±5%); M14×1.5:210×(1±5%) 离合器外盖螺栓/双头螺柱(哈齿) M10:41-50

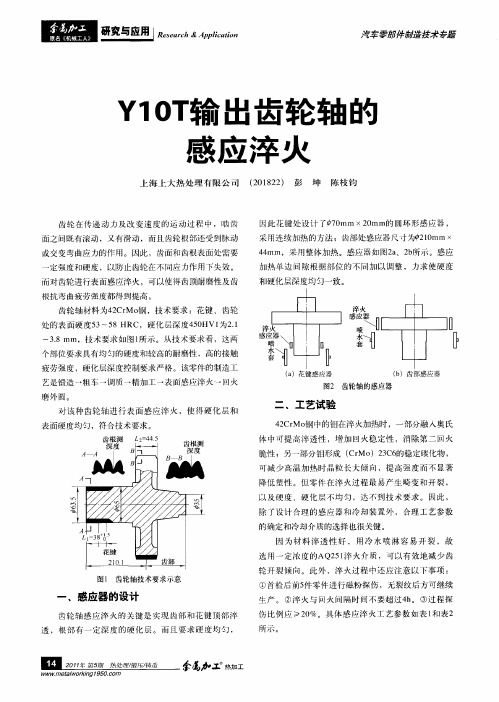

Y10T输出齿轮轴的感应淬火

【 )齿 部 感应 器 b

图2 齿 轮轴的感应器

=、工艺试验

4 cr 钢 中的钼在淬火加热时 ,一部分融人 奥氏 2 Mo 体 中可提 高淬透 性 ,增加 回火稳 定性 ,消除第 二 回火 脆性 ;另一部 分钼形成 ( r )2 C 的稳定碳化物 , C Mo 3 6 可减 少高温 加热 时 晶粒长大 倾 向 ,提高 强度而 不显著

.

感应 器的 设计

齿 轮轴 感应 淬火 的关 键是 实现 齿 部和花 键 顶部 淬 透 ,根部 有一 定深 度 的硬化 层 。而且 要求 硬 度均 匀 ,

伤 比例应 ≥2 %。具 体感应 淬火 工艺 参数 如表 l 0 和表 2

所示 。

_ ■ 丝! ! 垫 丝 ! 主笪 塑 竺 笪巫 堡丝

选用 一定浓 度的AQ2 l 火介 质 ,可 以有效地 减少 齿 5淬

轮开 裂倾 向。此 外 ,淬 火过 程中还 应注意 以下事 项 :

图1 齿轮轴技 术要求示意

一

①首检后 前5 件零 件进行磁粉 探伤 ,无裂 纹后方可继续

生 产 。 ② 淬 火 与 回 火 间 隔 时 间 不 要 超 过 4 。 ③过 程 探 h

时 间/ 介 质 s

1 1 8 1 2O 2: 4 0 0 1

lO 2 3 5 8 4 0 %AQ2 ] 5

三 结 果分 析与 讨论

加 热 过程 中 齿部 的齿 顶 、齿根 处均 达 到淬 火所需 温度 ,但淬火后 硬度和硬化层深 均达不到工艺规定 。多 次调整工艺参数 ,还是满足不 了技 术要求 。最后 ,我们

面之 间既 有滚动 ,又有滑动 ,而且齿 轮根部还受到脉动

或 交 变 弯 曲 应 力 的 作 用 。 因此 ,齿 面 和 齿 根 表 面 处 需 要

钢件感应淬火金相检验国标

钢件感应淬火金相检验国标摘要:一、钢件感应淬火金相检验国标概述1.钢件感应淬火金相检验的定义和作用2.国标在钢件感应淬火金相检验中的重要性二、国标钢件感应淬火金相检验的要求1.检验方法的分类及适用范围2.检验人员的资质要求3.检验设备和环境的要求4.检验结果的评定与处理三、国标钢件感应淬火金相检验的具体步骤1.样品的制备2.淬火处理3.金相显微镜观察4.图像分析和评级四、国标钢件感应淬火金相检验的应用案例1.某钢铁企业生产的高强度螺栓检测2.某汽车制造公司关键零部件的检测五、国标钢件感应淬火金相检验的发展趋势1.自动化和数字化技术的应用2.检验方法的创新和改进3.行业标准的不断完善和更新正文:钢件感应淬火金相检验国标是对钢件感应淬火金相检验方法、要求和流程的规范和规定。

在钢铁行业、汽车制造、航空航天等领域,钢件感应淬火金相检验是保证产品质量、提高使用寿命和安全性能的重要手段。

国标对于指导企业进行钢件感应淬火金相检验具有重要的参考价值。

根据国标,钢件感应淬火金相检验应遵循以下要求:1.检验方法的分类及适用范围:根据钢件的材质、用途、工艺特点等,选择适用的检验方法。

常用的方法有光学显微镜法、扫描电子显微镜法、X 射线衍射法等。

2.检验人员的资质要求:检验人员应具备相应的专业知识和技能,并经过严格的培训和考核,取得检验资格证书。

3.检验设备和环境的要求:检验设备应满足精度、分辨率等要求,并定期进行校准和维护。

检验环境应具备一定的温度、湿度、洁净度等条件,以保证检验结果的准确性。

4.检验结果的评定与处理:根据检验结果,对钢件的质量进行评定,对不合格品进行及时处理,确保产品的质量和安全。

在具体操作中,钢件感应淬火金相检验分为样品制备、淬火处理、金相显微镜观察和图像分析评级等步骤。

通过对样品的观察和分析,可以判断钢件感应淬火的质量,从而为产品质量提供有力保障。

国标钢件感应淬火金相检验在实际应用中发挥了重要作用。

轴承套圈锻坯退火质量检验规程

轴承套圈锻坯退火质量检验规程1.目的按按GB/T34891-2017《滚动轴承高碳铬轴承钢零件热处理技术条件》标准,对Gr15、GCr15SiMn轴承钢制轴承套圈锻坯退火后轴承零件进行检验和试验,确保未经检验或未经检验合格的产品不转入下道工序和不交付。

2.适用范围适用于经球化退火的Gr15或GCr15SiMn钢制轴承套圈锻坯的工序检验和最终检验。

3.引用标准GB/T34891-2017《滚动轴承高碳铬轴承钢零件热处理技术条件》GB230 《金属洛氏硬度试验方法》GB231 《金属布氏硬度试验方法》GB224 《钢的脱碳深度测定方法》4.1轴承套圈锻坯退火质量检验几点规定4.1.1轴承套圈锻坯退火质量检验由质保部负责执行,进行日常检验工作。

4.1.2检验员应按照图样规定的技术要求和有关标准及工艺文件进行检验。

4.1.3 检验员应把好质量检验关,监督工艺执行情况,防止废品和不良品的转序。

4.1.4 球化退火由专职检验员进行检验,采取随机抽样的方法,一天一次,每个型号规格产品抽检数量不得少于2件。

如发现不合格,应扩大、加倍取样复查。

4.1.5检验硬度前,应将零件表面清理干净,去除氧化皮、脱碳层等,粗糙度达1.6以上。

4.1.6 硬度检验部位根据工艺文件或检验人员确定,一个零件检测硬度应不少于3点,并取其平均值。

4.1.7 球化退火由专职检验员进行抽检,一天一次,每种型号规格产品抽样分析评级的数量不得少于1件。

并做好记录。

4.2轴承套圈锻坯退火质量检验4.2.1 硬度检验4.2.1.1按GB/T34891-2017标准执行,客户有图样文件规定的,按文件规定要求执行检验。

4.2..1.2 球化退火硬度检验宜采用洛氏硬度计HRB标尺检验;GCr15钢制轴承零件退火后合格硬度为GCr15 179~207HBW(压痕直径4.5~4.2mm)或88~94HRBGCr15SiMn179~217HBW(压痕直径4.5~4.1mm)或88~97HRB,检验后作好数据记录。

训练4轴承套圈的淬火和回火(高级工)

•

4)加热时间的确定。各厂对加热时间的确定不完全相同,一般经过预 热后的加热时间为:盐炉l 5~1 8 s/mm,箱式电炉48 ~ 60s/ mm。不经预热的加热时间为:盐炉25~30s/mm,箱式电炉72~ 90s/mm。本例中M12丝锥经预热后在盐炉中的淬火加热时间为 3.5min,考虑装炉量取4min。

•

经上述工艺淬火后,Tl 2A钢制Ml 2丝锥得到如下组织:

• 表层,贝氏体+马氏体+残留渗碳体+少量残留奥氏体(厚度为2~3 mm); • 中心,托氏体+贝氏体+马氏体+未溶渗碳体+少量残留奥氏体。 • 表层硬度>60HRC,中心硬度较低,韧性较好。实践证明,这样的淬 火组织和性能完全能满足手用丝锥工作条件的要求。 • 手用丝锥淬火后还需进行低温回火,以降低内应力、稳定组织,并 仍保持较高的硬度。

(4)热处理工艺分析 •

1)球化退火。若原材料已经过球化退火且硬度和金相组织符合要 求,可直接进行切削加工成形。若原材料金相组织不合格,则需严格 按图8—27球化退火工艺进行球化退火。如果钢中有较严重的网状渗 碳体时,应正火后再球化退火。为了防止氧化脱碳,可将丝锥装箱并 填充铸铁屑或小块木炭,并用耐火泥密封,进行保护退火。 • 球化退火后,根据GB/T l 298--2008《碳素工具钢》技术要求进 行检验,硬度<207 HBW,珠光体球化级别应为2~4级,残余碳化

(2)显微组织。淬火、回火后显微组织需在套圈纵断面上进行取样,用金

相显微镜进行检查,放大倍数为500倍,也允许用450~600倍评定

滚动轴承的热处理

滚动轴承的热处理目的:提高滚动轴承强度、韧性、耐磨性、抗疲劳强度以及良好的尺寸稳定性。

同时通过特殊的热处理是其具有耐腐蚀、耐高温,防磁等特性。

常用的热处理方式有:退火(Th),它是将金属加热到所需的温度并经过一定时间的保温,然后再缓慢冷却(一般是随炉冷却),退火可降低金属的硬度和脆性,增加塑性,消除内应力等。

正火(Z),它是将金属加热到临界温度以上,并经过一定时间的保温,然后在静止的空气中冷却。

正火可以细化晶粒,改善机械性能鱼切削性能。

淬火(C),它是将金属加热到所需温度,保温后放入淬火剂中冷却,是温度骤然降低。

淬火可增加金属的硬度,但会降低其塑性。

回火,它是将淬火后的金属重新加热到一定的温度然后再用一定的方式进行冷却。

根据回火温度的不同回火可分为,高温回火,中温回火以及低温回火。

回火的目的是为了消除因淬火产生的内应力,降低硬度和脆性,以获得所需的机械性能。

调质,即是所说的淬火加高温回火,这样可以得到所需的强度和韧性。

经过调质处理的钢一般叫调质钢,多指中碳钢和中碳合金结构钢。

钢中的主要金相组织:奥氏体(A)它是碳溶于γ-Fe中形成的固溶体,具有面心立方结构,溶碳能力较铁素体强,机械性能随含碳量的变化而变化,由于它是固溶体,所以不论含碳多少,塑性都很好,而且无磁性。

碳素钢在727°C以上平衡组织中才能看见奥氏体,在有些合金钢中,由于合金元素的作用,在室温下也能得到奥氏体。

铁素体(F)它是碳溶于α-Fe中形成的固溶体,具有体心立方结构,溶碳能力极小,所以也叫纯铁体。

其性能也与纯铁极为相似,即强度、硬度很低,塑性韧性很高,在768°C一下又磁性。

渗碳体(Fe3C),铁与碳形成的化合物,含碳高达6.69%,晶格结构很复杂,其硬度大脆性大,强度低塑性几乎为零。

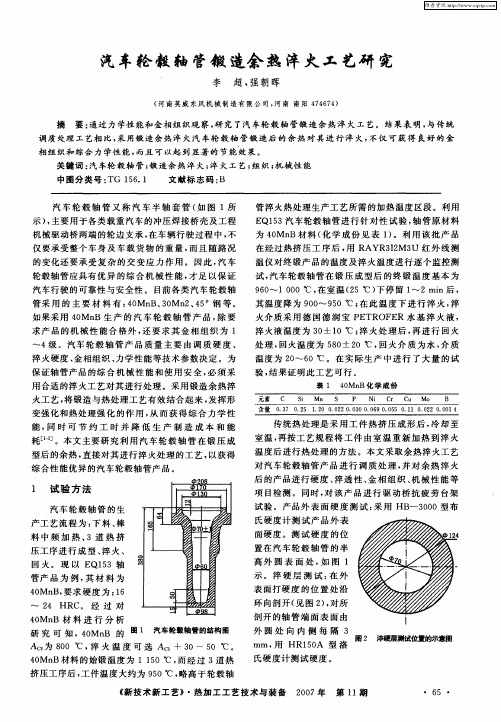

汽车轮毂轴管锻造余热淬火工艺研究

汽 车轮 毂 轴 管锻 造余 热 淬火 工 艺研 究

李 超 , 强朝 晖

( 南 英 威 东 风 机 械 制 造 有 限公 司 , 南 南 阳 4 4 7 ) 河 河 7 6 4

摘 要 : 过 力学性 能和金 相 组织观 察 , 究 了汽 车轮 毂 轴 管锻 造余 热 淬 火工 艺 。结 果表 明 , 通 研 与传 统

1 试 验 方 法

汽 车 轮毂 轴 管 的生 产工 艺流 程 为 : 料 、 下 棒

氏硬度 计测 试 产 品 外 表

面硬度 。测 试 硬 度 的 位 置在 汽 车轮 毂 轴 管 的半

料 中频 加 热 、 3道 热 挤 压工序 进 行 成 型 、 淬火 、

回火 。现 以 E 5 Q1 3轴

调 质 处理 工 艺相 比 , 用锻 造 余热 淬 火汽 车轮 毂 轴 管 锻 造后 的 余 热对 其 进 行 淬 火 , 仅 可 获得 良好 的金 采 不

相 组 织和综合 力 学性 能 , 而且 可 以起 到 显著 的节 能效 果。 关键词 : 汽车轮 毂轴 管 ; 造余 热淬 火 ; 火 工艺 ; 织 ; 械性 能 锻 淬 组 机

对汽 车轮 毂轴 管产 品进 行 调质 处 理 , 对 余 热 淬火 并

后 的产 品进 行硬 度 、 淬透 性 、 相 组 织 、 械 性 能等 金 机

项 目检 测 。 同时 , 该 产 品 进 行 驱 动桥 抗 疲 劳 台架 对 试 验 。产 品外 表 面 硬 度测 试 : 用 HB 3 0 采 - 0 0型布

中图分 类 号 : G 1 6 1 T 5 . 文献标 志码 : B

汽 车 轮 毂 轴 管 又 称 汽 车 半 轴 套 管 ( 图 1所 如 示 ) 主要用 于各类 载 重汽 车的 冲压焊 接桥 壳及 工程 ,

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

B处

感应淬火 ≥770HV 616HV ≥1.5+2.5mm 3-7 级

感应淬火 ≥770HV 616HV ≥2.0+2.5mm 3-7 级 C处

沟道最薄区域硬化层最小 1.5mm,尖角处硬化层不得超过 6.0mm

法兰 (球 类)

D处 H

带卡 E 槽处

感应淬火 ≥770HV 616HV ≥1.5+2.5mm E 处外缘感应淬火影响层宽度符合图纸要求

596-795HV

477HV ≥1.0+3.0mm 3-8 级

卡槽

由于壁厚原因,部分产品细轴表面允许最小硬度为 45HRC(441HV)

F 处 回火

698-795HV

558HV ≥1.0+3.0mm

www.bzfxw.com 一代

A

法兰

H

D 处外缘感应淬火影响层宽度符合图纸要求 E 处外缘感应淬火影响层宽度符合图纸要求

单元外 B 处 感应淬火 ≥770HV 616HV ≥1.2+2.5mm 3-7 级

圈(球 C 处 感应淬火 ≥770HV 616HV ≥1.8+2.5mm 3-7 级

类)

D 处 感应淬火 ≥770HV 616HV

≥1.5mm

3-7 级

H

A 处外缘感应淬火影响层宽度符合图纸要求

A

D 处外缘感应淬火影响层宽度符合图纸要求

3.6 感应淬火影响层

1

Q/WJG 125-2010 指零件经感应淬火后原始组织有相变的部分区域,通常用 4%硝酸酒精溶液侵蚀显示,按各组织 显示的明暗程度进行目测分辨或显微镜观察。 3.7 感应淬火区域 指零件感应淬火影响层所占的区域。 4 技术要求 4.1 材料 本标准材料包括 SAE1070、SAE1055、65Mn、55、45、40Cr,材料的化学成分要求应符合有关标准 的规定。 4.2 预备热处理 零件在感应淬火前需经过退火、正火或调质等有利于淬火的预备热处理,粗晶粒组织和较大块状、 网状铁素体是不利于感应淬火的。 4.3 外观 零件的外观应无裂纹、碰伤、铁锈、黑皮、油污等,去除铁屑及毛边、飞边和毛刺。 4.4 设备 4.4.1 感应加热电源为中频电源,其输出频率必须能满足工作要求,输出电压应控制在±2.5%范围内或 输出功率在±5%范围内。 4.4.2 淬火冷却槽应有足够的容量,并应配备适当的介质循环、清洁及温度调节装置。

感应淬火 ≥655HV 512HV ≥0.8+2.0mm

3-7 级 3-8 级

E 感应淬火 ≥655HV 512HV ≥1.0+3.0mm 3-8 级

不带 处 由于壁厚原因,部分产品细轴表面允许最小硬度为 48HRC(482HV)

www.bzfxw.com 卡槽 F 感应淬火 处

≥698HV

558HV ≥1.0+3.0mm 3-8 级

5.1.4 感应淬火零件热处理技术要求首先应符合图纸的规定。

5.1.5 热处理技术要求在零件图的表示方法按 GB/T8555 的规定持行。

4 标准分享网 免费下载

Q/WJG 125-2010 附录A (规范性附录) 轮毂轴承单元外圈 产品特点:轮毂轴承单元(球类,接触角在30-40°),双沟道感应淬火的外圈。 A:沟道外缘折点,表面硬度58HRC-64HRC(655HV-795HV),淬硬层0.5-2.5mm,金相组织3-8级。A点不明 显产品,淬硬层影响层宽度应符合H值最小要求。 B:沟道与轴线相切点, 表面硬度60HRC-64HRC(698HV-795HV),淬硬层1.2-3.7mm,金相组织3-7级。B 处 淬火组织影响区不能延伸到外表面,硬度为30HRC(288HV)处最大深度不超过车加工后壁厚的2/3。 C: 沟道 与 35 ° 接 触 角相切 点 ( 切线与 轴 线 相交35 ° , 即测量 方 向 与轴线 相 交55°) , 表 面 硬 度 60HRC-64HRC(698HV-795HV),淬硬层1.8-4.3mm,金相组织3-7级。 D:沟道内缘折点, 表面硬度60HRC-64HRC(698HV-795HV),淬硬层最小深度为1.5mm, 金相组织3-7级,当 双沟道D区相连时无需检测淬硬层深度。 一般情况下, 沟道C处表面硬度、硬化层是必须检测的,其它部位在保证产品合格情况下,允许使用 金相法或目测观察,整个感应淬火区域应是连续的,不允许出现淬火裂纹。

指零件在感应淬火或低温回火后有效硬化层表层的金相组织。

3.3 表面硬度

指零件在有效硬化层表层 0.2mm~0.5mm 深度内的硬度检测值,硬化层的硬度测定采用负荷为 9.8N

(1kgf)维氏硬度计检测。

3.4 极限硬度

一般为零件表面所要求最低硬度(HV)的 0.8 倍。如下式所示:

HVHL=0.8×HVM L

A

D 处外缘感应淬火影响层宽度符合图纸要求

H

E 处外缘感应淬火影响层宽度符合图纸要求

一代

B处

感应淬火 ≥596HV 477HV ≥2.0+3.0mm 3-8 级

法兰

E处

感应淬火 ≥596HV 477HV ≥2.0+3.0mm 3-8 级

D处

感应淬火 ≥596HV 477HV ≥2.0+3.0mm 3-8 级

钢的感应淬火或火焰淬火后有效硬化层深度的测定

GB/T13298

金属显微组织检验方法

JB/T8555

热处理技术要求在零件图样上的表示方法

www.bzfxw.com JB/T9204

3 术语和定义

钢件感应淬火金相检验

下列术语和定义适用于本标准。

3.1 原始组织

指零件在感应淬火前所具有的金相组织。

3.2 淬火组织

www.bzfxw.com 4.4.3 淬火介质为一般为水溶性介质,常用温度范围为 5~40℃。淬火介质应符合相关标准,并应定期

检查。4.5 感应淬火、回火方法 4.5.1 工件加热到足够的温度,使工件感应淬火表面完全奥氏体化,应防止工件尖角或突出部位过热和 过烧。感应加热时间应根据预处理和硬化层深度要求调节。 4.5.2 淬火时应有足够的冷却速度,使工作表面硬度、淬硬层深度和感应淬火区域均符合要求。 4.5.3 工件结束时,工件的温度一般在 40~95℃之间。 4.5.4 所有工件均需采用整体回火,其硬度在产品所规定的范围内。 4.5.5 正常生产条件下,工件在淬火后 1 小时内应进行回火,所有要求回火的工件必须在 8 小时内完成 回火。 5 质量检验 5.1 金相硬度要求 5.1.1 金相检测检验按 GB/T 13298、JB/T 9204 的规定持行。 5.1.2 硬度检测选用维氏硬度计 9.8N(1kgf),按 GB/T4340 的规定持行,硬度值转换按 GB/T1172 的规 定执行。 5.1.3 除非特别要求, 单元产品零件感应淬火后金相硬度要求按照表一;回火后金相硬度要求按照表 二,其图示化要求见附录 A、附录 B、附录 C、附录 D、附录 E。

2

标准分享网 免费下载

Q/WJG 125-2010

产品材料

SAE1070 65Mn

SAE1055 55

45 40Cr SAE1070 65Mn SAE1055 55

表 1 单元产品零件感应淬火要求

检测部位

状态

表面硬度

极限硬 度

硬化层

金相组织

A 处 感应淬火 ≥698HV 616HV ≥0.5+2.0mm 3-8 级

B处

回火

482-655HV

386HV ≥2.0+3.0mm 3-8 级

E处

回火

482-655HV

386HV ≥2.0+3.0mm 3-8 级

D处

回火

482-655HV

386HV ≥2.0+3.0mm 3-8 级

SAE1070 单元外圈(圆 A 处

65Mn、55 锥类)

B处

SAE1055

C处

回火 回火 回火

HVHL —极限硬度

HVM L —零件表面所要求的最低硬度

3.5 有效硬化层深度 DS(硬化层)

检测至零件极限硬度时的深度,一般硬化层曲线检测按 0.5mm 间距测量,极限硬度附近增加 0.2mm

测量点,有效硬化层深度在≤0.3mm 范围按插入法计算,结果至少保留一位小数。一般情况下,快速检

测允许省略中间部分非计算用测图纸要求

H

E 处外缘感应淬火影响层宽度符合图纸要求

一代

B处

感应淬火 ≥544HV 435HV ≥2.0+3.0mm 3-8 级

法兰

E处

感应淬火 ≥544HV 435HV ≥2.0+3.0mm 3-8 级

D处

感应淬火 ≥544HV 435HV ≥2.0+3.0mm 3-8 级

收。 2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。 凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T1172

黑色金属硬度及强度转换值

GB/T4340.1

金属维氏硬度试验方法 第 1 部分:试验方法

GB/T5617

A 处 感应淬火 ≥698HV 616HV ≥0.5+2.0mm 3-8 级

单元外圈 B 处 感应淬火 ≥698HV 616HV ≥0.5+2.0mm 3-8 级

(圆锥类) C 处 感应淬火 ≥770HV 616HV ≥2.0+3.0mm 3-7 级

H

滚道感应淬火影响层宽度符合图纸要求

3

Q/WJG 125-2010

Q/WJG

浙江万向精工有限公司企业标准

Q/WJG 125-2010

代替Q/WJG 125-2006

轮毂轴承单元零件 感应淬火及回火