盘管式与夹套式热交换器

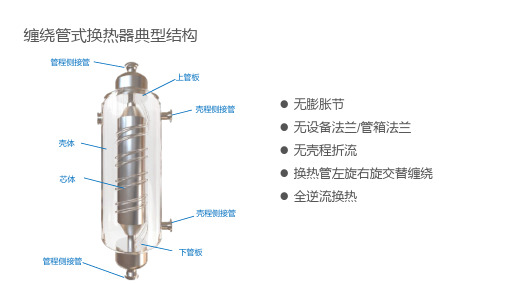

缠绕管式换热器介绍

现场即可完成维修工作。 强

缠绕管式换热器与壳板换热器的比较

缠绕管式换热器作为一种高效换热器,除具备结构紧凑、高效节能、投资经济 性等高效换热器的一般特征外,还兼有其自身的独特优势。此类换热器的应用特 点,及其与板壳式换热器的比较优势如下:

1. 缠绕管式换热器的换热管采用层间反向螺旋缠绕的结构,极大地改变了流体流动状态,实现 强烈的湍流效果,提高了换热效率。因此,缠绕管式换热器可保证与板壳式换热器相近的换热 效率以及壳程侧更小的压降。

7. 缠绕管式换热器在停工期间对设备的检查、维修简单快捷,实施堵管方便,且完成堵管 后可靠性高。相比之下,板壳式换热器的维修就十分困难。

8. 缠绕管式换热器管、壳程均可进行单侧耐压试验,为设备现场查漏带来极大便利,最终 使得在极短时间内的现场紧急处理成为可能。而板壳式换热器几乎无现场维修的可能

缠绕管式换热器在重整芳烃装置的应用

2. 缠绕管式换热器能适应管、壳程两侧物流较大的温度差及压力差,不易泄漏,可靠性更高。

缠绕管式换热器与壳板换热器的比较

3. 缠绕管式换热器因其自身缠绕形式、柔性设置等特点,使得设备承受瞬间冲击的能力更强, 更好适应装置事故工况及非计划停车。

4. 板壳式换热器在开停工过程中有严格的升降温速度要求。而缠绕管式换热器本身对此类升降 温速度并非十分敏感,使得设备在开停工过程中的操作弹性及安全性大大增加。

缠绕管式换热器与壳板换热器的比较

板壳式换热器

缠绕管式换热器

结构型式

波纹板片叠装焊接

螺旋形换热管缠绕

承压性能

严格控制两侧压差,始终保持进料侧压力高于反应产物侧。

管、壳程允许单侧承压

泄漏 清洗 抗垢性能 温度变化适应性

存在内漏

缠绕管式换热器介绍

降低成本

在满足性能要求的前提下,通过优化设计降 低制造成本和维护成本。

提高可靠性

通过优化设计,提高换热器的可靠性和使用 寿命。

计算流体动力学分析

流体动力学分析

利用计算流体动力学(CFD)技术,对流体的流动状态、传热过程和 流动阻力等进行模拟和分析。

缠绕管式换热器介绍

contents

目录

• 缠绕管式换热器概述 • 缠绕管式换热器的结构与材料 • 缠绕管式换热器的性能特点 • 缠绕管式换热器的设计与优化 • 缠绕管式换热器的安装与维护 • 缠绕管式换热器的发展趋势与展望

01

缠绕管式换热器概述

定义与特点

高效换热

由于管子采用螺旋缠绕方式,使 得冷热流体在管内外流动时能够 形成较大的温差,从而提高换热 效率。

优化流道设计

根据CFD分析结果,优化流道设计,改善流体流动状态,提高换热效 率。

性能预测

通过CFD分析,预测换热器的性能,为后续优化提供参考。

实验验证

将CFD分析结果与实验数据进行对比,验证模型的准确性和可靠性。

05

缠绕管式换热器的安装 与维护

安装注意事项

安装前应检查设备是 否完好无损,确保所 有部件符合要求。

定义

缠绕管式换热器是一种通过将管 子螺旋缠绕在芯棒上,再通过外 部固定圈进行固定的换热设备。

紧凑结构

由于管子紧密缠绕,使得换热器 体积较小,便于安装和维护。

耐高压

由于结构紧凑和管子较细,使得 换热器能够承受较高的压力。

适应性强

适用于各种不同的流体和温度条 件,可根据实际需求进行定制。

工作原理

01

冷热流体在管内外流动,通过 管壁进行热量交换。

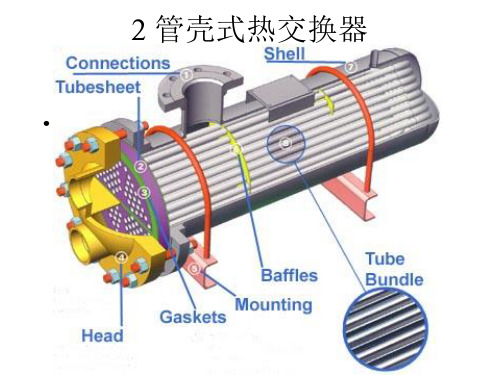

管壳式热交换器

2.5.2 流体温度和终温的确定

• 在换热器设计中加热剂或冷却剂出口温度需由设计 者确定。如冷却水进口温度需依当地条件而定,但 出口温度需通过经济权衡作出选择。在缺水地区可 使出口温度高些,这样操作费用低,但使传热平均 温差下降,需传热面积增加使得投资费用提高,反 之亦然。根据经验一般应使∆tm大于10℃为宜, 此外若工业用水作为冷却剂出口温度不宜过高,因 工业用水中所含的盐类(主要CaCO3,MgCO3,CaSO4、 MgSO4等)的溶解度随温度升高而减小,若出口温度 过高,盐类析出,形成垢层使传热过程恶化,因此 一般出口温度不超过45℃。所以应根据水源条件, 水质情况等加以综合考虑后确定。水源严重缺乏地 区可采用空气作为冷却剂,但使传热系数下降。对 于加热剂可按同样原则选择出口温度

一、管、壳程介质的配置 有利于传热、压力损失小。具体如下: 1、流量小、粘度大的流体走壳程较好。 2、温差较大时,K大的流体走壳程。 3、与外界温差大的流体走管程。 4、饱和蒸汽走壳程。 5、含杂质流体走管程。 6、有毒介质走管程。 7、压降小走壳程。 8、高温、高压、腐蚀性强的流体走管程。

2.5.1 流体在换热器中内的流动 空间选择

管程变化对阻力影响

• 对同一换热器,若由单管程改为两管程, 阻力损失剧增为原来的8倍,而强制对流 传热、湍流条件下的表面传热系数只增 为原来的1.74倍;若由单管程改为四管程, 阻力损失增为原来的64倍,而表面传热 系数只增为原来的3倍。由此可见,在选 择换热器管程数目时,应该兼顾传热与 流体压降两方面的得失。

– 见公式2.21

2.3 管壳式换热器的传热计算

• • • • • 一、热力设计任务 1.合理的参数选择及结构设计 2.传热计算和压降计算 热力设计:设计计算,校核计算。 设计计算:已知传热量Q,换热工质工作 参数(进、出口温度),求F和结构形式。 • 校核计算:已知换热器的具体结构、某 些参数来核定另一参数。

管式热交换器内部结构

管式热交换器内部结构说到管式热交换器,可能有些朋友会觉得有点头大,啥是管式热交换器?又是干啥的?别急,今天咱们就好好聊聊这个“外表看起来挺简单,实际内里有点复杂”的家伙。

大家先别看它名字长,实际它就是一种用来传热的设备,通常用来在工业里把两种不同温度的流体互相“交换”热量。

你想啊,就像冬天洗个热水澡,水的温度有点低,你是不是就得加点热水?这个过程其实就是在传热,管式热交换器也是这么个道理,它能帮助两种液体或气体交换热量,冷的变热,热的变冷,效率可高了!你可能会问了,管式热交换器长啥样?别着急,这里有个形象的比喻,大家想象一下一个巨大的管道,里面装着许多并排的管子。

这些管子就是热交换的主角。

你看,它的名字中有个“管式”,不就是这个管子嘛!管子之间有空隙,热的液体或气体就通过这些管道与冷的液体交换热量。

这里面有个大概的原理:热的东西走,冷的东西也走,它们在管子里来来回回,完成热量的“交换”,说白了,就是让热的东西降温,冷的东西升温。

说到这里,大家是不是有点好奇了,管式热交换器到底怎么运作的?其实它也没啥高深的学问。

大家想想,你手上有一个金属勺子,把勺子放进热汤里,热量就会通过勺子从汤里传到勺子柄上,对吧?而管式热交换器的原理和这个差不多。

不同的是,它的“汤”不止一口,有好多管道,就像一个小型的“热交换工厂”一样,把热量交换的事儿做得又快又高效。

那管式热交换器的设计可不是随便做的哦!你以为它就是把管子随便塞进去就行了吗?不不不,它的每一根管子、每个细节都有讲究。

比如说,管子的直径、长度,甚至材质,都是要根据不同的工况来定的。

就像你做饭时要选适合的锅一样。

换句话说,管式热交换器的设计师就像是一个精通各种“锅”的大厨,要根据不同的温度、流体类型、流速等等来调整,保证热量交换的效率最大化。

管式热交换器还分为不同类型呢。

比如有的管子里头是液体流动,有的是气体流动;有的是外面一圈管子,里面一根管子流,像个“螺旋管”,还有的则是并排的管子,反正各种形态都有,设计师可得大显身手啦!不管哪种类型,管式热交换器都得做到“精准”,不能出差错。

换热器管子排列方法

换热器管子排列方法

换热器是一种广泛应用于工业生产中的设备,主要用于将热能从一个物质转移到另一个物质中。

而换热器的管子排列是涉及到其传热效率和维护保养的关键问题。

在实际生产中,有多种换热器管子的排列方式,如下所述。

平行流换热器管子排列的工作原理是:热流体和冷流体在管子内流动方向相同,沿着相同的方向同时进入和出口。

这种排列方式的好处是占用空间少,换热效率高,但是实际应用中,采用平行流换热器容易出现侧漏和泄漏的问题。

三、单列管式换热器管子排列:

单列管式换热器管子排列通常应用于小型换热器,它只包含一列管子,相对于多列管子排列方式,单列排列更容易进行维护保养,但是在同等条件下,其换热效率较低,不适用于大型的换热设备。

夹套式换热器是一种常见的管子排列方式,管子包裹在另一个管子里,在其中一个管道中流过热流体,在另一个管子中则流过冷流体。

这样的排列方式在保温绝缘、使用寿命和维护方面均具有优点,但是相对于其他排列方式,其造价要高些。

交叉流式换热器管子排列通常用于传热量较小、占地面积较小和制造成本较高的情况下。

其工作原理是热流体和冷流体在不同的管子中交叉流动,能够提高传热效率,但是在操作过程中容易出现破裂和泄漏的问题,维护难度也要大一些。

换热器详细介绍

顺流布置

∆t m = ∆t max − ∆t min ( 300 − 35) − (150 − 85) = 142.3 = ℃ ∆t max 300 − 35 ln ln ∆t min 150 − 85

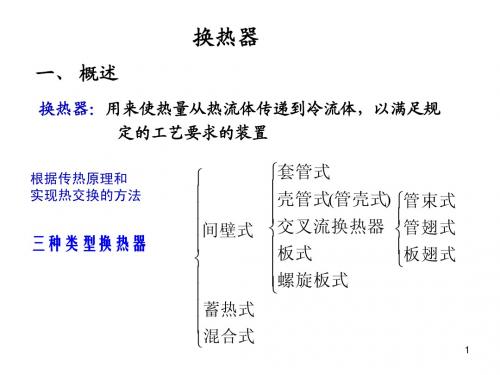

蓄热式换热器:换热器由蓄热材料构成,并分成两半, 蓄热式换热器:换热器由蓄热材料构成,并分成两半,冷热流体轮 换热器 换通过它的一半通道,从而交替式地吸收和放出热量, 换通过它的一半通道,从而交替式地吸收和放出热量,即热流体流 过换热器时,蓄热材料吸收并储蓄热量,温度升高, 过换热器时,蓄热材料吸收并储蓄热量,温度升高,经过一段时间 后切换为冷流体,蓄热材料放出热量加热冷流体。一般用于气体, 后切换为冷流体,蓄热材料放出热量加热冷流体。一般用于气体, 如锅炉中间转式空气预热器,全热回收式空气调节器等。 如锅炉中间转式空气预热器,全热回收式空气调节器等。

Hot fluid

Hot fluid

Cold fluid

Cold fluid

T Th (Hot)

T

∆T1

Th Tc

∆T2

∆T1

Tc (cold) x

∆T2

x

顺流

逆流

21

复杂布置时换热器平均温差的计算

实际换热器一般都是处于顺流和逆流之间,或者有时是逆流, 有时又是顺流。由于逆流的平均温差最大,因此,人们想到对 纯逆流的对数平均温差进行修正以获得其他情况下的平均温差。

7

TB ,in (shell side)

TA,out

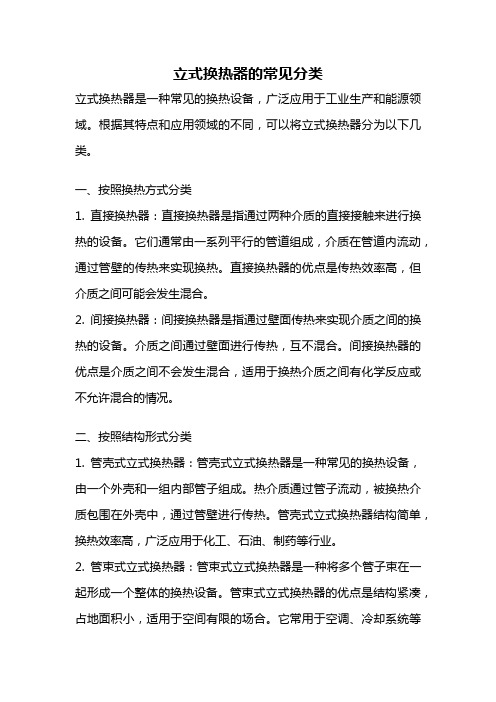

立式换热器的常见分类

立式换热器的常见分类立式换热器是一种常见的换热设备,广泛应用于工业生产和能源领域。

根据其特点和应用领域的不同,可以将立式换热器分为以下几类。

一、按照换热方式分类1. 直接换热器:直接换热器是指通过两种介质的直接接触来进行换热的设备。

它们通常由一系列平行的管道组成,介质在管道内流动,通过管壁的传热来实现换热。

直接换热器的优点是传热效率高,但介质之间可能会发生混合。

2. 间接换热器:间接换热器是指通过壁面传热来实现介质之间的换热的设备。

介质之间通过壁面进行传热,互不混合。

间接换热器的优点是介质之间不会发生混合,适用于换热介质之间有化学反应或不允许混合的情况。

二、按照结构形式分类1. 管壳式立式换热器:管壳式立式换热器是一种常见的换热设备,由一个外壳和一组内部管子组成。

热介质通过管子流动,被换热介质包围在外壳中,通过管壁进行传热。

管壳式立式换热器结构简单,换热效率高,广泛应用于化工、石油、制药等行业。

2. 管束式立式换热器:管束式立式换热器是一种将多个管子束在一起形成一个整体的换热设备。

管束式立式换热器的优点是结构紧凑,占地面积小,适用于空间有限的场合。

它常用于空调、冷却系统等领域。

3. 管盘式立式换热器:管盘式立式换热器是一种将多个管子和盘片组合在一起形成一个整体的换热设备。

盘片的存在增加了传热面积,提高了换热效率。

管盘式立式换热器广泛应用于化工、冶金、电力等行业。

三、按照工作原理分类1. 对流换热器:对流换热器是指通过流体的对流传热来实现换热的设备。

流体在换热器内流动,通过流体之间的对流传热来实现换热。

对流换热器的优点是传热效率高,但对流换热器的传热系数受流体流动状态的影响较大。

2. 辐射换热器:辐射换热器是指通过辐射传热来实现换热的设备。

辐射换热器通常由辐射管或辐射板组成,通过辐射传热来实现换热。

辐射换热器的优点是传热系数不受流体流动状态的影响,适用于高温、高压、高粘度等特殊工况。

四、按照应用领域分类1. 化工立式换热器:化工立式换热器广泛应用于化工生产过程中的换热操作。

热交换器工作原理热交换器工作

热交换器工作原理热交换器工作原理一、热交换器的概念和分类热交换器是一种用于传递热量的设备,它通过将两种不同介质之间的热量传递来实现加热或冷却的目的。

根据其结构和工作原理,热交换器可以分为管壳式、板式、螺旋式、卷管式等多种类型。

二、管壳式热交换器的工作原理管壳式热交换器是最常见的一种类型,它由一个外壳和一个内置在外壳内部的管束组成。

被加热或冷却介质通过管束中流过,而另一种介质则在外部流过。

这两种介质之间通过管子进行传导,从而实现了传递热量的目的。

三、板式热交换器的工作原理板式热交换器是由许多平行排列并夹在两个端板之间的金属板组成。

被加热或冷却介质分别在相邻板之间流过,而另一种介质则在相邻板之间流过。

这些金属板上有许多小孔,使得两种介质可以互相接触并进行传导。

四、螺旋式热交换器的工作原理螺旋式热交换器是由两个同心的螺旋形金属管组成。

被加热或冷却介质在内管中流过,而另一种介质则在外管中流过。

这两种介质之间通过金属管壁进行传导,从而实现了传递热量的目的。

五、卷管式热交换器的工作原理卷管式热交换器是由一个或多个螺旋形金属管组成的。

被加热或冷却介质在内部流过,而另一种介质则在外部流过。

这两种介质之间通过金属管壁进行传导,从而实现了传递热量的目的。

六、热交换器的应用范围由于其高效节能、安全可靠等特点,热交换器广泛应用于化学工程、冶金工业、造纸工业、环保工程等领域。

同时,在船舶、汽车等领域也有着重要应用。

七、总结总体来说,无论是哪一种类型的热交换器,其基本原理都是通过将两种不同介质之间的热量传递来实现加热或冷却的目的。

在实际应用中,我们需要根据不同的工作条件和要求选择合适的热交换器类型,从而达到最佳的效果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

103學年 1 - 1 盤管與夾套式熱交換器

一、實驗目的 測定盤管式與夾套式熱交換器的熱總傳係數。

二、實驗原理 化學工廠常見的反應器、調料桶等都需要配備加熱(或冷卻)及攪拌裝置,以便有效控制器內物料的溫度,一般均以夾套或盤管式熱交換器來達成目的。夾套與盤管可同時共有,也可單獨裝設,依實際需要而定。

(一)盤管式熱交換器 盤管式熱交換器包括一個圓柱形容器,在容器內可以裝設機械攪拌,以便加強熱傳效果,其盤管則由銅管、鋼管或其他合金管均勻地盤繞而成,使獲得較大的傳熱面積。若以盤管盤繞方式來區分,則可分為平板盤管式(Plate coil)熱交換器(圖一)及螺旋盤管式(Helical coil)熱交換器(圖二)兩種。平板管水平置於容器底部,藉由自然對流的方式傳遞熱量,螺旋管則裝在垂直圓柱容器內,兩者皆可加裝攪拌器,以提高熱傳效率。

圖一 平板盤管熱交換器(a)側視圖(b)為不同盤繞方式的俯視圖 103學年

1 - 2 圖二 附擋板螺旋盤管式熱交換器及其幾何形狀的建議值比率 盤管式熱交換器具有如下的優點: (1)流體具有離心力,而增加傳熱效果。 (2)型態簡單,有安定的流動,適於黏性流體的熱交換。 (3)積垢性小,易清理。 (4)適於流量小或低比熱的流體。 (5)安裝容易,堅固耐用。 但它亦受以下的限制: (1)整體結構小,管的整修、接合比較困難。 (2)管外雖可用機械方式清理,但管內一定要以化學方式 處理。

以下各種熱傳係數經驗式的介紹,皆以螺旋盤管式熱交換器為例: 1.穩定狀態下的傳熱 (1)總傳熱係數 如圖三所示,若所供應熱源為熱水加熱流體,當系統達穩定狀態後,則熱水所供應的熱量為

hbhahhhTTCpmq (1) 103學年 1 - 3 冷水吸收熱量為:

)(cacbcccTTCpmq (2) 若忽略熱損失,則 )(cacbcchbhahhTTCpmTTCpm

lm00

T)(Au (3)

其中 hm:熱水流量(kg/s) mc:冷水流量(kg/s)

cCp:冷水平均比熱(kJ/kg.K)

hCp:熱水平均比熱(kJ/kg.K) Tcacb/:冷水進/出口溫度(K)

hbhaT/:熱水進/出口溫度(K) u0:以管外表面積為基準的總傳熱係數(kW/m2.K)

lmT)(:對數平均溫度差(K)

)/ln()(2121TTTTTlm (4)

圖三 溫度變化圖 103學年

1 - 4 (2)盤管內側(熱水側)的薄膜傳熱係數 假設熱水在盤管內形成薄膜式冷凝(film-type condensation),則根據經驗式,薄膜冷凝狀態下水平管中的薄膜傳熱係數hi為

hi

(直管)14.0318.020023.0waikCpNDkDh (5)

直管的傳熱係數再乘上一校正因子,即為盤管的薄膜傳熱係數。

hi(盤管)=hi

(直管)×[1+3.5(Di/Do)] (6)

(3)盤管外側的薄膜傳熱係數 a.無機械攪拌設備時: 盤管外圍儲槽容器的熱量傳送完全是一種自然對流的現象,因此需依照普通管子外圍自然對流的公式與方法加以計算。但目前大部份學者專家僅研究單管束(single tubes)的自然對流現象,而缺乏工業用熱交換器設備中的多管束或各形狀加熱管束的資料,因此本設備對於盤管外側薄膜傳熱係數的估算乃根據Perry Handbook上的經驗式:

25.000)(127DTh

(7)

其中 T:管壁溫度與流體平均溫度的差值(K) D0:盤管外徑(m)

b.附有機器攪拌設備時: 關於在攪拌狀態下的熱量傳送,曾有許多位學者,針對各類盤管熱交換器的型式與流體種類,提出各種的經驗式,其關係式為: 103學年 1 - 5 fkCpNDKkDhwa200 (8)

其中 kDh00:納塞數,Nu

ND

a

2

:雷諾數,Re

kCp:普蘭多數,Pr

h0:盤管外側薄膜傳熱係數(kW/m2.K)

Da:攪拌翼直徑(m)

D0:盤管外徑(m)

N:轉速(rps,l/s) k,,,Cp:在流體平均溫度下的物性

w:盤管管壁溫度下的黏度(kg/m.s) K,,,,f:各類盤管加熱器的參數

根據契爾頓(Chilton)及克勞梭德(Kraussold)等的研究,在圓筒槽中,各參數值分別為K=0.87,=0.62,=0.33,=0.14,f=1,所以,式(8)可直接寫成

14.033.0

62.0

2

0087.0wakCpNDk

Dh

(9) 103學年

1 - 6 (二)夾套管式熱交換器 夾套管式熱交換器包括一個容器(vessel)及具備適當方式來循環熱(或冷)流體的夾套(jacket),在垂直圓柱形的容器內可以裝設機械攪拌,以便加強熱傳效果。為加強蒸汽的熱傳效果,夾套內可以用擋板(baffle)將夾套間隔成多個空間,如圖四之(a)(b)所示;夾套的位置亦因需要而裝設在不同的容器之外,如圖四之(c)(d)所示。

圖四 夾套幾合組合 夾套管熱交換器大多以分批式(batch)方式操作,而在此操作期間,溫度差並不是常數。同時反應器有無裝設攪拌器亦對熱傳有很大的影響,因此,對於夾套式熱交換器的設計而言,所能獲得的數據資料並不多見。

1.穩定狀態下的傳熱 (1)總傳熱係數 如圖五所示,若所供應的熱源為熱水(加熱流體),則當系統達到穩定狀態後,熱水所供應的熱量為

)(hbhahhhTTCpmq (10) 冷水吸收熱量為: qmCpTTccccbca=-() (11) 103學年 1 - 7 若忽略熱損失,則

)()(cacbcchbhahhTTCpmTTCpmlmTAu)(00 (12)

圖五 溫度變化圖 其中 hm:熱水流量(kg/s) mc:冷水流量(kg/s)

cCp:冷水平均比熱(kJ/kg.K)

hCp:熱水平均比熱(kJ/kg.K) Tcacb/:冷水進/出口溫度(K)

hbhaT/:熱水進/出口溫度(K) u0:以管外表面積為基準的總傳熱係數(kW/m2.K)

lmT)(:對數平均溫度差(K)

)/ln()(2121TTTTTlm

(2)夾套內側(熱水側)的薄膜傳熱係數 假設蒸汽在盤管內形成薄膜式冷凝(film-type condensation),則根據納塞(Nusselt)的經驗式,在直立圓柱體面上的薄膜冷凝,其薄膜傳熱係數hi為 103學年 1 - 8 14.031

3

2

2

54.0

wa

ji

kCpNDk

Dh

(13)

(3)夾套外側的薄膜傳熱係數 a.無機械攪拌設備時: 在此狀態下,容器內的熱量傳送完全是一種自然對流,因為一般使用這類型的加熱器或反應器時,為達較佳的熱傳效果,都是加裝攪拌設備以達此目的,因而使很少有學者專家針對容器內的自然對流現象作研究,在此,只好以圓柱體內的自然對流現象作為趨近於夾套式熱交換的計算。根據Perry Handbook上的經驗式:

25.00

0)(127LTh

(14)

其中 0T:夾套式器壁溫度與容器內液體平均溫度的差值(K) L:夾套式熱交換器的高度(m)

b.附有機器攪拌設備時: 關於在攪拌狀態下的熱量傳送,曾有許多位學者,提出各種的經驗式,其共同的關係式為:

fkCpNDKkDha)()()(200 (15) 其中 kDh00:納塞數,Nu

ND

a

2

:雷諾數,Re

kCp:普蘭多數,Pr