润滑油基础油溶剂脱蜡技术进展

大连化学物理研究所科研成果介绍 润滑油基础油加氢异构脱蜡催化剂及成套技术

888 当 代 化 工 2020年5月Cat-S1、Cat-S2、Cat-S3三种催化剂以同一批氧化态催化剂采用不同硫化方式制备而成,三种催化剂的金属负载量相同,而加氢脱酸、脱硫、脱氮活性有所差异,是由催化剂硫化过程中金属的硫化程度不同;相对于器内硫化催化剂,硫化物负载量高的器外硫化催化剂在硫化过程中有更高的H2S浓度,更易生成金属硫化物,导致催化剂上WS2硫化物跟NiWS活性相含量更高,催化活性更高。

4 结 论(1)相对于氧化态催化剂Cat-O1,器外硫化催化剂Cat-O2、Cat-O3上硫含量、堆密度增加,比表面积、孔容、平均孔径均降低,同时二种器外硫化催化剂在各个孔径范围内的分布均降低。

(2)XRD分析结果表明,Cat-O1、Cat-O2、Cat-O3三种催化剂只在45.98°、66.75°处出现Al(PO4)晶体峰,晶体峰有较好的重合度,说明硫化过程并没有产生新的晶体结构;三种催化剂上镍、钨金属均以Ni2+、W6+化合价形态存在,钨金属的W4f谱图由位于36.18 eV(W4f7/2)和38.31 eV(W 4f5/2)处的双峰组成,镍金属的Ni2p谱图由856.73 eV(Ni2p3/2)和874.12 eV(Ni2p1/2)两个峰和部分卫星峰组成。

(3)三种催化剂硫化过程中,Cat-O3催化剂在反应器内的H2S浓度最高,Cat-O1催化剂次之,Cat-O2催化剂H2S浓度最低;以绥中减三线为原料在相同条件下评价催化剂的活性,Cat-S3催化剂的脱酸、脱硫、脱氮活性最高,Cat-S1催化剂次之,Cat-S2催化剂的催化活性最差。

参考文献:[1]于复刚,张君涛.Ni-Mo/γ-Al2O3催化剂加氢处理工艺条件的优化[J].当代化工,2017,46(1):24-27.[2]王萍萍,唐晓东,卿大勇,等.馏分油脱酸剂研究及应用进展[J].中外能源,2010,15(2):71-75.[3]傅晓钦,田松柏,侯栓弟,等.高酸原油催化脱酸工艺研究进展[J].化工进展,2005,24(9):968-970.[4]颜曦明,李晓鸥,李东胜,等.润滑油馏分脱酸技术研究进展[J].化学与黏合,2011,33(2):61-64.[5]吴锐,耿新国,刘铁斌,等.从原油中脱除石油酸的技术研究[J].当代化工,2008,37(4):357-359.[6]安蓉,唐晓东,朱波,等.直馏柴油微量碱法脱酸技术研究[J].炼油技术与工程,2005,35(1):38-41.[7]王延臻,孙雪莹,刘艳萍,等.胜华直馏柴油的固定床催化醋化脱酸[J].石油学报:石油加工,2008,24(4):404-408.[8]孙雪莹,王延臻,刘晨光,等.重质高酸原油醋化脱酸催化剂的研究[J].石油学报:石油加工,2007,23(3):92-95.[9]龙军,毛安国,田松柏,等.高酸原油直接催化脱酸裂化成套技术开发和工业应用[J].石油炼制与化工,2011,42(3):23-26.大连化学物理研究所科研成果介绍润滑油基础油加氢异构脱蜡催化剂及成套技术负责人:田志坚 联络人:田志坚电话:84379151 传真:84379151 Email:*************.cn学科领域:能源化工 项目阶段:工业生产项目简介及应用领域润滑油产业是与国计民生密切相关技术密集型支柱产业之一,我国为世界第二大润滑油消费国,虽然我国也是润滑油生产大国,但由于大部分生产企业仍沿用传统工艺,技术落后,只能满足中低档油的市场需求,高档润滑油发展受到制约。

润滑油基础油生产技术的进步概述

润滑油基础油生产技术的进步概述引言润滑油是维持机械设备正常运转的重要因素之一,而润滑油的基础油是润滑油中最基本的成分。

随着科技的不断进步,润滑油基础油的生产技术也在不断发展与进步。

本文将对润滑油基础油生产技术的进步进行概述。

1. 传统润滑油基础油生产技术传统润滑油基础油的生产技术主要包括石蜡基础油和裂化基础油两种。

1.1 石蜡基础油生产技术石蜡基础油生产技术是最早应用的一种润滑油基础油生产技术。

其主要步骤包括原油加工、蜡油抽提和精制处理。

这种技术生产出的基础油具有较高的黏度指数和较好的氧化稳定性,但低温性能较差。

1.2 裂化基础油生产技术裂化基础油生产技术则是一种通过石油馏分分馏和裂解反应来生产基础油的方法。

这种技术可生产出具有较低黏度指数和较好低温性能的基础油。

2. 现代润滑油基础油生产技术的进步近年来,随着科技的进步和油品需求的变化,润滑油基础油的生产技术也取得了显著的进步。

2.1 群烯基础油生产技术群烯基础油是一种新型的润滑油基础油,在低温性能、氧化稳定性和抗磨性方面具有优异的性能。

群烯基础油生产技术主要包括合成和精制两个步骤。

通过合成得到的群烯基础油可以根据不同需求进行精制,以获得具有不同性能的润滑油基础油。

2.2 加氢裂化基础油生产技术加氢裂化技术是一种结合了裂化和加氢反应的技术,通过在高温高压条件下将重芳烃和蜡油进行裂化,再应用加氢反应使得裂化产物得到一定的饱和度,从而获得具有较高黏度指数和较好低温性能的润滑油基础油。

2.3 深度加工技术深度加工技术主要包括精馏、溶剂抽提、加氢脱色、高效脱蜡等步骤。

通过这些步骤的组合应用,可以使得基础油具有更好的清洁度、稳定性和低温性能。

3. 技术进步带来的优势润滑油基础油生产技术的进步为润滑油行业带来了许多优势。

首先,新技术生产的润滑油基础油具有更好的性能特点,如较高的黏度指数、较好的氧化稳定性和低温性能,使得润滑油在不同工况下能够更好地满足机械设备的需求。

润滑油基础油溶剂脱蜡技术发展探究

润滑油基础油溶剂脱蜡技术发展探究【摘要】本文主要对润滑油基础油的脱蜡技术进行了分析,陈述了当今不同国家对该领域的创新和发展,对溶剂脱蜡和催化脱蜡方法进行了重点剖析,并对未来润滑油基础油溶剂脱蜡技术的发展趋势进行了猜想和预测,给从事该领域工作的技工人员提供了参考和帮助。

【关键词】润滑油基础油;溶剂脱蜡;发展探究引言润滑油主要是用在机器传动转接面上缓解机器摩擦的液体润滑剂,有时候润滑油也常用来保护机器零件不被氧化和腐蚀。

润滑油的制造主要来源于矿油基础油、合成基础油以及植物基础油这三种基础油。

其中矿油基础油是原油的副产品,从它获得原油还需经过常减压蒸馏、溶剂脱沥青、溶剂精制、溶剂脱蜡、白土或加氢补充精制等工序。

合成润滑油是通过使用化学原料在化学作用下合成的基础油中经过再提炼获得的。

目前最受欢迎的润滑油基油的原料是植物油,与其他基油相比它有易降解、无污染、可再生等优点,但其成本也较高。

无论何种基油要想从中获得润滑油产品都要经过提纯去杂处理,本文下面主要讲述的是从矿油基础油提炼润滑油时所需用到的脱蜡技术。

因为在矿油基础油当中常常含有较大量的蜡质,这些蜡质的存在会影响润滑油的低温流动性能,而润滑油产品油又是蜡质杂质的良好溶剂,进行润滑油基础油的脱蜡处理就显得特别棘手和必要。

目前润滑油提炼领域已经开创了多种脱蜡技术,且都有不错的效果,其中较为常用的脱蜡技术有溶剂脱蜡和催化脱蜡技术。

下面笔者就对溶剂脱蜡技术进行一下详细的分析和探讨。

1 溶剂脱蜡的概念溶剂脱蜡是指将需要脱蜡的基油或者其他原料通过特殊溶剂的稀释和冷却,使得其中的蜡质生成结晶析出从而降低润滑油凝固点的过程。

以前人们想通过蒸馏的方式来实现油与蜡的分离,但因为蜡的费电与润滑油的馏分相近,导致蒸馏方式不能实现想要的效果。

而蜡的凝固点高于润滑油的凝固点,利用这一规律可以通过对基油逐渐降低温度来使得蜡质从润滑油中结晶析出,但使用这种方式的有一个难题就是润滑油的粘度较大,而析出的蜡质结晶则较小,要想把蜡与油分离开并不是非常容易。

润滑油基础油溶剂脱蜡技术进展

润滑油基础油溶剂脱蜡技术进展作者:孙凤龙来源:《中国科技博览》2018年第32期[摘要]介绍了国内外润滑油基础油溶剂脱蜡的主要技术,重点从新溶剂、脱蜡助滤剂、渗透膜溶剂回收等方面讨论了溶剂脱蜡技术发展,并提出了我国润滑油基础油溶剂脱蜡的发展方向。

[关键词]润滑油;溶剂脱蜡;新溶剂;助滤剂;渗透膜中图分类号:TS246 文献标识码:A 文章编号:1009-914X(2018)32-0055-01润滑油在国民经济和生活中都起着极其重要的作用。

主要应用于汽车、机械设备等领域,用以减少摩擦,起到润滑、防锈、清洁、辅助冷却、密封和缓冲等作用。

低温流动性是判定润滑油性能最重要的指标之一。

我国原油的含蜡量普遍偏高,低温流动性能较差,尤其是大庆原油蜡含量更是显著。

因此,在国内的润滑油生产过程中,溶剂脱蜡工艺起着举足轻重的作用。

1 溶剂脱蜡在工业生产中,润滑油基础油主要采用两种不同的脱蜡工艺。

一种是采用适当的物理化学分离方法,将蜡组分从原料油中脱除,从而得到合格的脱蜡油,同时得到副产品石蜡。

另一种工艺方法是利用化学转化法,改变油料中蜡组分的化学结构,使其转化为非蜡组分,但这种方法会损失掉石蜡产品。

而我国大多数润滑油加工企业均采用溶剂脱蜡工艺。

溶剂脱蜡工艺是指在大量选择性溶剂的存在下,将原料油料溶液依次进行冷冻、结晶、过滤分离工艺,进而得到脱蜡油和脱油蜡。

溶剂脱蜡工艺至今已有70多年历史。

20世纪70年代到80年代初该工艺装置的工业设计已基本实现标准化。

相较于其他脱蜡工艺,溶剂脱蜡工艺具有其自身显著的优势特点,如当原料油为轻质油时,油产品的产率和粘度指数均较高,同时还可制得副产品微晶蜡和石蜡等。

此外,溶剂脱蜡工艺对原料油要求较低,可用来加工不同粘度的油料,不会出现加氢精制工艺中润滑油芳烃饱和不彻底的问题。

溶剂脱蜡自身具有的显著优势使其在脱蜡工艺中一直占据主导地位,因此进一步改进与完善溶剂脱蜡工艺对润滑油基础油的工业生产乃至炼化企业发展都具有极大的现实意义与经济价值。

润滑油加氢与异构脱蜡技术

润滑油加氢及异构脱蜡技术发展综述摘要针对国内外汽车发动机润滑油等高等级润滑油不断升级换代的市场情况,本文对石油化工科学研究院以及Exxon-Mobil等公司的润滑油加氢及异构脱蜡技术发展情况进行了综述,并论述了加氢裂化尾油生产基础油的可行性及存在问题,对我公司润滑油生产提出建议。

鉴于燕山分公司润滑油加氢采用四蒸馏装置减压侧线为原料,生产APIⅡ以上的基础油。

原有老三套溶剂精制生产负荷可灵活调整,结合加氢尾油-溶剂精制工艺生产高品质的基础油,也可间歇开异构脱蜡装置,满足不同市场需求。

关键词润滑油加氢异构脱蜡基础油1.前言近年来,润滑油基础油的粘度等级从最初的SAE30、40单级油发展到兼顾冬、夏季通用的15W/40等多级油,再发展到目前的以节能为主的lOW/30、5W/30甚至OW—XX多级油,如国际润滑油标准化和批准委员会(ILSAC)只推荐SAE lOW /30以下粘度等级的发动机油。

由于润滑油的低粘度化将导致油品的挥发性增加,为保证油品的质量和使用性能,从安全和环保的角度考虑,要求油品具有更低的挥发性,只有API(美国石油协会)Ⅱ、Ⅲ类油和α烯烃合成油(PAO)才能满足要求。

润滑油的发展必将推动基础油向高品质方向发展。

为满足高档润滑油的高质量、节能、延长换油期和低排放的需求,要求基础油具有:低粘度、低挥发度、高粘度指数、良好的氧化安定性等特点。

在新一代汽车发动机油中,常规法生产的溶剂精制油已难以满足苛刻的质量要求,对于不断发展的润滑油规格标准,加氢基础油以其特殊的组成决定了它固有的优良性质,能替代昂贵的合成油,调合出性能符合要求的GF-11、GF-2和GF-3等大跨度的多级油,发挥其他基础油难以取代的作用。

燕山石化生产的润滑油基础油质量为APIⅠ类,粘度指数适应不了市场需求。

这样就形成了长城润滑油公司要大量进口高档润滑油基础油,而国产润滑油基础油却销售不畅的较大矛盾。

为此,总部决定在燕山石化建设全氢型润滑油装置,主要生产高档润滑油基础油,提高中国石化润滑油产量和质量,以提高中国石化国内高档润滑油市场占有率。

国内外润滑油加氢脱蜡的最新发展和工业应用情况(优质参考)

国内外润滑油加氢脱蜡的最新发展和工业应用情况班别:石油4班姓名;许XX 学号:XXXXXXX45润滑油原料中所含的蜡影响润滑油的低温流动性 ,根据对各种润滑油的要求 ,必须进行不同程度的脱蜡。

自 1927 年第一套溶剂脱蜡装置在美国印第安那炼油公司投运后 ,随着各类石油烃在一系列溶剂中不同溶解行为的深入研究 ,导致了溶剂脱蜡等一系列冷分离工艺的工业化。

我国于 1973 年完成了两段法润滑油临氢降凝技术的工业试验 ,1980 年改为一段高压选择蜡裂解工艺。

与此同时 ,英国石油公司开发的 B P 工艺于 1977 年 3 月在美国埃克森公司贝敦炼油厂实现工业化 ; Mobil 公司将 ZSM- 5 分子筛应用于润滑油催化脱蜡工艺 , 第一套ML DW 装置于 1981 年实现工业化 ; Chevro n 公司1985 年开始研究异构脱蜡催化剂 , 第一代 IDW 装置于1993 年实现工业化。

近年来 ,为了适应环保法规的要求 ,简化润滑油生产加工流程 ,提高产品收率和产品质量 ,降低生产成本 ,润滑油的催化脱蜡、异构脱蜡、临氢降凝及组合工艺的研究进入了一个新的发展时期。

加氢脱蜡一般分为催化脱蜡、异构脱蜡和蜡异构化工艺。

脱蜡是利用分子筛独特的孔道结构和酸性中心,生成低分子烃,从润滑油中分离出来,从而降低油品的凝固点。

临氢降凝主要是对长链正构烷烃进行异构、脱氢和裂化反应。

加氢异构脱蜡是生产Ⅱ/ Ⅲ类润滑油基础油的一项新技术 ,与溶剂脱蜡和催化脱蜡工艺相比 ,其润滑油基础油收率高、粘温性能好。

脱蜡的目的:使润滑油在低温下不凝固,保证润滑油基础油的低温流动性和低温泵送性能。

影响基础油低温流动性的因素:长碳链正构烷烃、长碳链异构程度低的异构烷烃,很长侧链的环烷烃和芳香烃;在温度降低时从油中析出,形成结晶进而结成网状结构,阻碍油品流动,甚至使油品凝固。

脱蜡工艺方法冷榨脱蜡——直接冷却油料到低温,使用压滤机使油蜡分离。

润滑油基础油技术发展趋势

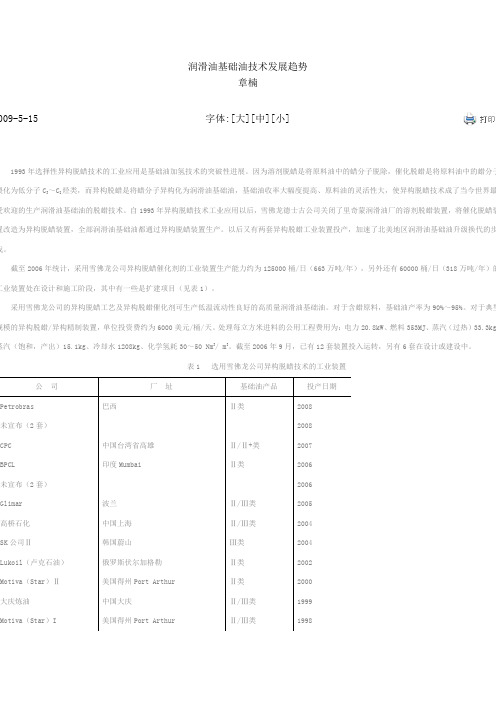

润滑油基础油技术发展趋势章楠009-5-15 字体:[大][中][小]1993年选择性异构脱蜡技术的工业应用是基础油加氢技术的突破性进展。

因为溶剂脱蜡是将原料油中的蜡分子脱除,催化脱蜡是将原料油中的蜡分子裂化为低分子C3~C8烃类,而异构脱蜡是将蜡分子异构化为润滑油基础油,基础油收率大幅度提高、原料油的灵活性大,使异构脱蜡技术成了当今世界最受欢迎的生产润滑油基础油的脱蜡技术。

自1993年异构脱蜡技术工业应用以后,雪佛龙德士古公司关闭了里奇蒙润滑油厂的溶剂脱蜡装置,将催化脱蜡装置改造为异构脱蜡装置,全部润滑油基础油都通过异构脱蜡装置生产。

以后又有两套异构脱蜡工业装置投产,加速了北美地区润滑油基础油升级换代的步伐。

截至2006年统计,采用雪佛龙公司异构脱蜡催化剂的工业装置生产能力约为125000桶/日(663万吨/年),另外还有60000桶/日(318万吨/年)的工业装置处在设计和施工阶段,其中有一些是扩建项目(见表1)。

采用雪佛龙公司的异构脱蜡工艺及异构脱蜡催化剂可生产低温流动性良好的高质量润滑油基础油。

对于含蜡原料,基础油产率为90%~95%。

对于典型规模的异构脱蜡/异构精制装置,单位投资费约为6000美元/桶/天。

处理每立方米进料的公用工程费用为:电力20.8kW、燃料353MJ、蒸汽(过热)33.3kg 蒸汽(饱和,产出)15.1kg、冷却水1208kg、化学氢耗30~50 Nm3/ m3。

截至2006年9月,已有12套装置投入运转,另有6套在设计或建设中。

表1 选用雪佛龙公司异构脱蜡技术的工业装置雪佛龙公司第二代催化剂:1996年第二代异构脱蜡催化剂在美国Richmond炼油厂工业应用。

1997年韩国SK公司的异构脱蜡装置投产。

与催化脱蜡相比,异构脱蜡的基础油收率提高20%,粘度指数提高10个单位,使SK公司成为全球Ⅲ类基础油的主要供应商。

雪佛龙公司又开发了第三代催化剂,目标是进一步提高基础油收率和质量。

润滑油基础油溶剂脱蜡技术进展

,

a d S n.T e r s a c ie t n o u e o ls l e td wa i g n Oo h e e r h dr c i fl b i ov n e xn o

润滑油被称为工业 的血液 , 国民经 济和人 们 的生活 中有 在 着极其重要的作用 。在润 滑油 必须具 备的众 多性 质之 中 , 温 低 流 动 性有 其 独 特 的重 要 性 。而 我 国原 油 的 含 蜡 量 普 遍 偏 高 , 这 使得 我国润滑油加工 中脱蜡工艺有着非常重要 的地位 。 在润 滑油基础油 的烃类组成之 中 , 正构 烷烃 的凝 点最高 , 最

发 展 , 提 出 了我 国润 滑 油 基 础 油 脱 蜡 的 开 发 方 向 。 并

关键 词 : 润滑油; 溶剂脱蜡; 流化床; 多点稀释; 滤液循环 ; 多效蒸发

Th o r s n be Ba e Oi S l e tDe x n o e s e Pr g e si Lu s l o v n wa i g Pr c s

各 种 不 同粘 度 的油 料 , 可 以 使 用 连 续 化 生 产 的 冷 却 结 晶 和 油 且 蜡分离设备 ,大量溶剂也 可 以有 效 回收利用 , 而且 还可 以弥补 加 氢 精 制 工 艺 中润 滑 油 芳 烃 饱 和 不 彻 底 的 问 题 。我 国 的 大 多 数

・

6・ 0

广州化工

2 1 年 3 卷第 1 期 00 8 0

润 滑 油 基 础 油 溶 剂 脱 蜡 技 术 进 展

朱鸣 岗, 田松柏

( 国石 油化 工股 份有 限公 司 ,石油化 工科 学研 究院 ,北 京 中 10 8 ) 0 03

摘 要 : 介绍了国内外润滑油基础油溶剂脱蜡的主要技术, 重点从溶剂、 助剂、 结晶器、 溶剂回收等方面讨论了溶剂脱蜡技术

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

润滑油基础油溶剂脱蜡技术进展朱鸣岗,田松柏(中国石油化工股份有限公司,石油化工科学研究院,北京 100083)摘 要:介绍了国内外润滑油基础油溶剂脱蜡的主要技术,重点从溶剂、助剂、结晶器、溶剂回收等方面讨论了溶剂脱蜡技术发展,并提出了我国润滑油基础油脱蜡的开发方向。

关键词:润滑油;溶剂脱蜡;流化床;多点稀释;滤液循环;多效蒸发The Progress i n Lube Base O il Solvent D e w axing ProcessZ H U M ing-gang,TI AN Song-bai(Research I nstitute o f Petroleum Processi n g,SI N OPEC,Beiji n g100083,China)Abst ract:The m a i n technology of lube base o il so l v ent de w ax i n g i n and out the coun try w as discussed,especia lly fro m the aspects o f so lven,t aid,filters,so l v ent recovery,and so on.The research d irecti o n of l u be o il so l v ent de w ax ing process w as a lso referred.K ey w ords:l u be base o i;l solvent de w ax i n g;fl u i d ized bed;m ulti-d ilution;filtrate recyc li n g;m ulti-e ffect evapo rati o n润滑油被称为工业的血液,在国民经济和人们的生活中有着极其重要的作用。

在润滑油必须具备的众多性质之中,低温流动性有其独特的重要性。

而我国原油的含蜡量普遍偏高,这使得我国润滑油加工中脱蜡工艺有着非常重要的地位。

在润滑油基础油的烃类组成之中,正构烷烃的凝点最高,最易形成蜡。

其次就是那些具有少环长侧链,支化程度很低的烃类较易形成蜡。

降低减压馏分(VGO)中蜡的工艺方法很多,主要包括加氢异构、分子筛吸附、尿素络合、细菌分解、溶剂脱蜡等方法。

这些方法各有优缺点。

分子筛吸附是利用分子筛中的择型孔道对正构分子有选择性吸附的特点,吸附分离馏分油中的蜡。

此方法只适用于低粘度的轻馏分,对于比较重的减压馏分就不适用了。

尿素络合脱蜡具有无需升温、选择性好的特点,但是同样也只适用与低粘度馏分,且工艺较为复杂。

细菌分解的方法可同时得到脱蜡油和生物蛋白饲料,该法仅适用于某些较轻质的低粘度油料,如变压器油,且工艺设备效率不高,故应用范围有限。

加氢异构是润滑油降凝的主流工艺,能够得到高粘指低凝点的优质润滑油。

但是这种方法对原料的粘度有损失,且操作条件苛刻,耗费大量氢源,尤其是设备投入很大。

而溶剂脱蜡是在大量选择性溶剂的存在下,将油料溶液进行冷冻、结晶和蜡与油的机械分离,从而取得脱蜡油和粗蜡。

此方法适用于各种不同粘度的油料,且可以使用连续化生产的冷却结晶和油蜡分离设备,大量溶剂也可以有效回收利用,而且还可以弥补加氢精制工艺中润滑油芳烃饱和不彻底的问题。

我国的大多数润滑油加工企业都采用溶剂脱蜡工艺,所以进一步改进与完善这一传统工艺具有极大的实际意义。

溶剂脱蜡虽说是一种老工艺,这些年来专业工作者们不断地对它加以改良,在许多方面都有了很大的进步,主要表现在以下几个方面。

1 新溶剂的选用溶剂脱蜡中加入溶剂主要是降低油的粘度,使油中的蜡在低温的条件下易于结晶。

另外粘度的降低也可以有效地防止蜡包油的程度。

对脱蜡溶剂最主要的要求就是溶剂在低温时对脱蜡油要有很好的溶解力,而对蜡的溶解力越小越好。

脱蜡油的倾点与脱蜡温度之间的差值被称为脱蜡温差,它就可以反映溶剂的溶解选择性。

脱蜡温差越小,溶剂的选择性越好。

一种溶剂往往难以达到理想的效果,通常选用组合溶剂。

早期使用较多的组合溶剂是丙酮-苯-甲苯。

但是由于丙酮的沸点太低,极易挥发损失。

苯也具有较大的毒性。

所以后来逐渐被丁酮-甲苯所取代,工业上一般称其为酮苯脱蜡。

其中丁酮对油和蜡的溶解都很小,所以需要加入甲苯以提高溶剂的溶解性能。

由于酮类对油的溶解性是随着分子量的增大而增大的,于是人们和提出了用甲基异丁基酮(M I BK)单溶剂来进行溶剂脱蜡的探索[1-2]。

它具有过滤温度较高、溶剂允许的含油量较高、操作费用较低、避免了对滤机的温洗等优点。

中国石化抚顺石油化工研究院的苏重时[3]等人在小型试验装置上,以轻脱蜡膏为原料,采用甲基异丁基酮单一溶剂,采用蜡膏重结晶、多点稀释、两段脱油工艺制取微晶蜡。

分别对溶剂比、稀释溶剂比和脱蜡温度进行了考察。

结果表明与采用常规脱蜡溶剂相比,溶剂比降低,过滤速度和微晶蜡产品的收率提高,且微晶蜡的油质量分数达到小于食品级微晶蜡的指标要求。

庄世杰[4]等人还对丙酮一醋酸乙脂双溶剂做了一定的研究。

贺大荣[5]以玉门含蜡润滑油为原料考察了甲基异丁基酮的实际脱蜡效果。

60广州化工2010年38卷第10期2 脱蜡助剂应用减压馏分在脱蜡时的过滤速度是整个工艺的关键步骤,它决定了装置的加工处理量。

如何得到颗粒大而且含油量低的蜡晶尤为重要。

除了优化结晶的工艺条件以外,选择合适的脱蜡助剂也是一个有效的措施。

加入适当的脱蜡助剂不但可以提高石蜡质量,降低脱蜡油的倾点,并且还能降低能耗。

目前使用的蜡结晶改进剂有甲基丙烯酸酯、醋酸乙烯酯共聚物、烯烃共聚物、氯化聚合物、烷基水杨酸酯、反丁烯二酸酯共聚物、萘和氯化石蜡的反应物或者其复合物。

目前具有工业实用价值的助剂进以进口产品居多。

兰州炼油化工总厂石化研究所的王会东[6]就曾经以新疆、青海减四线馏分为原料,考察了Exxon 公司生产的SDA 1615脱蜡助剂在溶剂脱蜡过程中的应用效果。

试验发现,该助剂可明显提高过滤速度,提高脱蜡油收率,降低蜡的含油量。

相对滤速与加入量关系见图1。

图1滤速与加入量关系图2 流化床换热器结构3 应用多点稀释和滤液全面循环工艺在蜡结晶的不同阶段采用多点稀释可以得到较好的结晶,减少蜡中的含油量,提高过滤速度。

第一次加入冷溶剂的作用是为了得到良好的结晶;第二次加入的作用是为了降低油蜡混合液体的粘度,减小泵送阻力;第三次加入是为了洗涤结晶蜡表面的油,从而减小蜡中的含油量,提高脱蜡油的收率。

采用滤液全面循环工艺可以降低冷冻负荷,减少溶剂蒸发量,降低热负荷和能耗,增加脱蜡油和脱油蜡的收率,最终提高装置的综合经济效益。

滤液全面循环溶剂脱蜡脱油工艺的主要改进是脱油段内采用全量循环,即将第二段脱油滤液全部循环至脱油一段使用,而不再进入蜡下油回收,将第一段脱油滤液的大部分用于代替脱蜡的冷点稀释溶剂,小部分送蜡下油回收装置。

4 用同一溶剂组成加工从轻质到重质脱蜡原料目前国内溶剂脱蜡装置大部分采用的溶剂为甲乙酮、甲苯两元混合溶剂。

在加工不同减压侧线及轻脱油原料时,由于溶剂组成中甲乙酮含量与原料匹配性较强,因此不同原料组分对酮含量要求相差较大。

根据加工减压各侧线及轻脱油原料的不同,脱蜡装置一般分为轻质溶剂脱蜡装置、重质溶剂脱蜡装置和脱蜡脱油联合装置。

为了解决润滑油脱蜡装置开停工频繁等问题,根据脱蜡原料分布范围大的特点,兰州石化[7]提出在同一套脱蜡装置上用同一种溶剂组成,在生产不同组分原料时,进行脱蜡工艺改进,和国内同类装置相比,历史上首次成功实现了用同一溶剂组成加工从轻质到重质脱蜡原料。

降低了装置大跨度切换原料时操作难度,使装置能耗、物耗经济技术指标大幅提高。

5 多效蒸发技术多数原油的蜡含量少,因此三效蒸发技术多用在油回收系统。

按蒸发塔的压力不同,有两个可供选择的方案:即低-中-高方案和低-高-中方案。

当采用后者时,三台蒸发塔分别蒸出30%的溶剂,剩下10%的溶剂在闪蒸塔和汽提塔中蒸出。

高桥石化[8]的润滑油溶剂脱蜡就是采用了多效蒸发技术。

他们采取了一系列的措施确保最大限度的利用热能,降低生产成本。

6 流化床溶剂脱蜡工艺流化床溶剂脱蜡工艺是一种在流化床换热器的基础上发展起来的润滑油溶剂脱蜡新工艺。

该工艺用立式的流化床取代了套管结晶器内管轴的功能。

换热管内有大量细小的金属丝随液体一起激烈地流动。

形成湍流的金属丝冲刷管壁可以清除管壁上的蜡晶,使传热系数提高。

同时析出的蜡结晶颗粒更加均匀、包油少,便于油和蜡分离。

因此该工艺在传热、油收率、蜡中油含量等方面有明显的优越性。

1989年7月在美国H P 杂志上首次报道了Scheffers 公司[9]提出的用流化床换热器进行溶剂脱蜡,发现流化床换热器的传热效率大幅度提高:传热面积只相当于原来的五分之一,动力消耗也只有套管结晶器的10%。

该技术在德国、荷兰、美国也得到大力推广。

1995年7月烟台大学等单位[10]采用钢球作为流化固体颗粒,成功地进行了 稳定式流化床换热器用于溶剂脱蜡的技术!的中试,获得了国家的专利授权。

这种润滑油溶剂脱蜡工艺对原料的适应性强,不受蜡含量的限制,相比传统的套管结晶器溶剂脱蜡技术油收率可以提高2%左右,蜡膏中的含油量也显著地降低,换热器基本不需要维护,减小了整体投资。

1996年8月,在兰州炼化建立了年处理能力为8万吨原料的流化床工艺工业试验装置,并进行了多次工业试验。

工试结果证实了该工艺实现工业化的经济合理性。

在1999年底,成功得进行了流化床脱蜡工艺第五次工业试验。

这次试验对新疆混合原油和青海原油的减压精制油、残渣油等不同原料进行了试61 2010年38卷第10期广州化工验。

发现新工艺具有蜡含油量低,蜡油收率高,设备总传热系数高的优点。

7渗透膜溶剂回收技术图3 渗透膜溶剂回收Exxon M obil 公司[11-13]开发了一膜分离技术,1998年在Beau m ont 炼厂投产了一套5800ll/d 的大型工业装置,这是第一套大型有机膜用于炼油和石化领域的液-液烃类分离装置。

此技术是用专有的聚酰亚胺膜将甲乙酮和甲苯溶剂从过滤机后的脱蜡滤液中分离出来的。

该膜技术及其他辅助设备的改进使基础油产量平均提高了25%以上,脱蜡油收率提高了3%,使单位能耗降低了近20%。

L loyd S .W hite [12]在2000年专门介绍了这种膜的主要材料,结构如图4,并且介绍了它的性能。

图4聚酰亚胺膜的主要材料结构图5 聚酰亚胺纳米滤膜中国石油大学[13]开发了聚酰亚胺纳米滤膜,结构如图5所示。

其截留的分子为纳米级,二价以上的离子和相对分子质量大于200的有机物都能被其截留,聚酰亚胺纳米滤膜具有优良的耐有机溶剂、耐热性和较高的机械强度,目前已在润滑油酮苯脱蜡工艺中获得应用。