道岔设计

巷道转角道岔设计最新课件

(5)道岔的方向性

DK、DX道岔有方向性 — 左向、右向。 道岔手册中所列型号均为右向道岔。 如:DK615 — 4 — 12未注明左、右,均为右向道 岔。 右向道岔 — 岔线在行进方向(由a b)的右侧。 左向道岔:必须在尾数末注上(左)字。 如:DK615 — 4 — 12(左) 岔线在行进方向(由a b) 的左侧。

(2)弯曲段:S B + S

机车运输:S = 300mm

Sg

Sg

其它运输:S = 200mm。

线路中心距

2)选用:线路中心距一般取100mm为单位的整数。 例:1t矿车,机车运输,轨距600,机车宽1060mm , 1060 / 2 = 530, 530 2 + 200 = 1260 1300 直线段:S1 = 1300mm 曲线段:S1 + S = 1300 + 300 = 1600mm。

d b sin M d R co H s M R cos

n = H /sin,

f = a + bcosRsin

2、DK道岔平行线路联接

1)特点:同一巷道中, 用DK道岔和一段曲线变 单轨为双轨;

2)参数:

已知:道岔参数a、b、 ;联接曲线参数:R、, 轨中心距S。

m n

b

a

B

L

b

b段等长。

a

b

α b

(a)

DC道岔:

615、618、624、各a 有2个(M):2、3。 918、924各有1个(M):3α b值为岔线实长b1的水平投影。

b

a b

(b)

DX道岔:

615、618、624各有2个(M):4、5。 918、924各有2个(M):4、5。 道岔的 小,R 大,行车速度

城市轨道交通的道岔设计与性能分析

城市轨道交通的道岔设计与性能分析道岔是城市轨道交通系统中的重要组成部分,它是实现车辆的交叉、分线和调车等操作的关键设备。

道岔设计的合理与否直接影响着轨道交通系统的运行安全性、运行效率以及乘客的舒适度。

本文将重点分析城市轨道交通的道岔设计与性能,并探讨其对整个系统的影响。

I. 道岔设计的功能与要求道岔作为轨道交通系统中的交叉点,具有以下功能与要求:1. 车辆转移:道岔允许车辆在不同的轨道线路间转移,实现分线、合线、划线和换线等操作。

2. 安全性:道岔设计应确保车辆在切换过程中的稳定性,避免发生车辆脱轨或其他安全事故。

3. 节省空间:城市轨道交通系统的道岔设计应尽可能节省空间并提高线路容量。

4. 耐久性与可靠性:道岔由于承受较大的轨道交通负荷,设计应考虑道岔耐久性与可靠性。

5. 节约成本:道岔设计应尽量减少建设和维护成本。

II. 道岔的种类和组成部分城市轨道交通的道岔主要分为三种类型:直线形道岔、弯道形道岔和交叉弯道形道岔。

不同类型道岔由几个基本组成部分构成:1. 道岔心轨:道岔心轨是道岔中起分线作用的关键部分,它连接了不同的轨道线路。

道岔心轨的设计应确保车辆在切换过程中的平稳性。

2. 道岔舌轨:道岔舌轨是道岔的可变部分,它可以根据需要变换位置,允许车辆在不同的线路上行驶。

3. 道岔转辙机:道岔转辙机用于控制道岔舌轨的位置,确保车辆能够正确切换轨道线路。

4. 道岔机构:道岔机构由驱动装置、联锁装置和检测装置等组成,用于实现道岔的操作、控制和监测。

III. 道岔设计的关键技术问题1. 道岔切换平稳性:道岔在切换过程中应保持与轨道的准确对齐,并保持车厢与轨道的良好接触,以确保车辆的平稳通过。

2. 道岔耐久性:由于道岔承受较大的压力和摩擦,其设计应考虑材料的强度和耐磨性,以确保道岔的长期使用。

3. 道岔可靠性:道岔应具备良好的可靠性,确保其在任何情况下都能正常工作,避免因道岔故障而导致交通拥堵或安全事故。

1000mm轨距UIC54钢轨9号单开道岔的设计

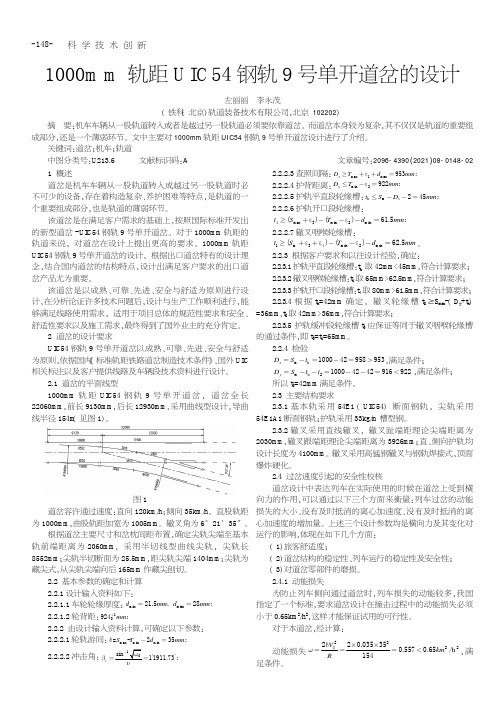

科学技术创新1000m m 轨距U I C 54钢轨9号单开道岔的设计左丽丽李永茂(铁科(北京)轨道装备技术有限公司,北京102202)1概述道岔是机车车辆从一股轨道转入或越过另一股轨道时必不可少的设备,存在着构造复杂、养护困难等特点,是轨道的一个重要组成部分,也是轨道的薄弱环节。

该道岔是在满足客户需求的基础上,按照国际标准开发出的新型道岔-U I C54钢轨9号单开道岔。

对于1000m m 轨距的轨道来说,对道岔在设计上提出更高的要求。

1000m m 轨距U I C54钢轨9号单开道岔的设计,根据出口道岔特有的设计理念,结合国内道岔的结构特点,设计出满足客户要求的出口道岔产品尤为重要。

该道岔是以成熟、可靠、先进、安全与舒适为原则进行设计,在分析论证许多技术问题后,设计与生产工作顺利进行,能够满足线路使用需求,适用于项目总体的规范性要求和安全、舒适性要求以及施工需求,最终得到了国外业主的充分肯定。

2道岔的设计要求U I C54钢轨9号单开道岔以成熟、可靠、先进、安全与舒适为原则,依据国内《标准轨距铁路道岔制造技术条件》、国外U I C相关标注以及客户提供线路及车辆段技术资料进行设计。

2.1道岔的平面线型1000m m 轨距U I C54钢轨9号单开道岔,道岔全长22060m m ,前长9130m m ,后长12930m m ,采用曲线型设计,导曲线半径154m (见图1)。

图1道岔容许通过速度:直向120km /h ;侧向35km /h 。

直股轨距为1000m m ,曲股轨距加宽为1005m m 。

辙叉角为6°21′35″。

根据道岔主要尺寸和岔枕间距布置,确定尖轨尖端至基本轨前端距离为2060m m ,采用半切线型曲线尖轨,尖轨长8552m m ;尖轨半切断面为25.5m m ,距尖轨尖端1404m m ;尖轨为藏尖式,从尖轨尖端向后165m m 作藏尖刨切。

2.2基本参数的确定和计算2.2.1设计输入资料如下:2.2.1.1车轮轮缘厚度:2.2.1.2轮背距:2.2.2由设计输入资料计算,可确定以下参数:2.2.2.1轮轨游间:2.2.2.2冲击角: 2.2.2.3查照间隔:2.2.2.4护背距离:2.2.2.5护轨平直段轮缘槽:2.2.2.6护轨开口段轮缘槽:2.2.2.7辙叉咽喉轮缘槽:。

道岔编号流程设计方案

道岔编号流程设计方案道岔是铁路线路上用于实现列车行车方向变换和接驳的重要设备,在铁路运输中起着至关重要的作用。

道岔的编号流程设计方案是在铁路交通运输中保证列车行车安全和顺畅运行的一项重要举措。

本文将对道岔编号流程设计方案进行详细描述,并提出一些具体的操作步骤和建议。

一、道岔编号流程设计方案概述道岔编号流程设计方案是指对铁路线路上各个道岔进行编号,方便管理和操作。

编号流程设计方案需要充分考虑列车行车方向变换、行车安全和运行效率等因素,确保铁路运输系统的正常运行。

道岔编号流程设计方案包括道岔编号规则、编号标识、编号分组等内容,通过合理的设计,可以提高道岔管理的效率和便利性。

二、道岔编号规则1.道岔编号规则是道岔编号流程设计方案的基础,需要根据铁路线路的具体情况和实际需求来确定。

一般而言,道岔编号规则应遵循以下原则:2.道岔的编号应具有唯一性,避免出现重复的情况,以确保道岔管理的准确性和有效性。

3.道岔的编号应具有规范性,便于操作和管理,避免混乱和错误。

编号规则可以采用数字、字母、符号等方式,同时需要遵循一定的规范。

4.道岔编号规则可以根据道岔位置、功能、类型等因素来确定,以便于快速识别和管理。

5.道岔编号规则应与铁路线路的线路图和排列顺序相匹配,以确保道岔的一致性和连贯性。

三、编号标识1.道岔的编号标识是道岔管理的重要组成部分,可以采用数字、字母、符号等方式来表示,以便于操作和识别。

2.道岔的编号标识可以直接标注在道岔上,也可以通过标识牌、标志等形式进行。

标识信息应清晰明了,便于操作人员识别和操作。

3.道岔的编号标识需要经常检查和更新,确保编号的准确性和完整性。

四、编号分组1.对于较大的铁路线路系统,可以将道岔按照位置、功能、类型等因素进行分组,便于管理和操作。

2.分组编号可以帮助快速识别道岔的位置和功能,提高管理和运行效率。

3.分组编号可以根据实际情况来确定,可以根据线路图、站点等因素来划分分组。

道岔编号流程设计规范

道岔编号流程设计规范英文回答:Introduction:Switch numbering is an essential process in railway signaling systems. It involves assigning unique identifiers to each switch or turnout on a railway track. This helps in the efficient management and control of trains, ensuring smooth operations and preventing accidents. In this response, I will outline the process and guidelines for switch numbering, including the factors to consider and the steps involved.Factors to Consider:When designing the switch numbering process, several factors need to be taken into account. These factors include the size and complexity of the railway network, the types of switches used, the operational requirements, andthe existing signaling system. Additionally, it is important to consider the future expansion plans and the need for scalability. By considering these factors, we can ensure that the switch numbering system is effective and adaptable.Steps in Switch Numbering:1. Identify the Switches: The first step is to identify all the switches on the railway track. This involves conducting a thorough survey and creating a comprehensive inventory of the switches. Each switch should be uniquely identified based on its location and characteristics.2. Define the Switch Numbering Scheme: Once all the switches are identified, a numbering scheme needs to be defined. This scheme should be logical and easy to understand. It can be based on various factors such as the track section, the direction of the switch, or the type of switch. For example, switches on the mainline can be numbered as M1, M2, M3, and so on, while switches on branch lines can be numbered as B1, B2, B3, and so on.3. Assign Switch Numbers: After defining the numbering scheme, the next step is to assign switch numbers to each switch. This can be done manually or using computer-aided tools. The assigned numbers should be recorded in a centralized database for easy access and reference.4. Document Switch Numbering: It is crucial to document the switch numbering process and guidelines. This documentation should include the rationale behind the numbering scheme, the assigned numbers for each switch, and any special considerations or exceptions. This documentation will serve as a reference for maintenance, troubleshooting, and future expansion.Example:To illustrate the switch numbering process, let's consider a scenario where we have a railway network with multiple tracks and switches. The switches are of two types: left-hand switches and right-hand switches. We decide touse a numbering scheme based on the track section and thedirection of the switch. The mainline switches are numbered as M1, M2, M3, and so on, while the branch line switchesare numbered as B1, B2, B3, and so on. For example, a left-hand switch on the mainline can be numbered as M1L, while a right-hand switch on a branch line can be numbered as B2R. This scheme allows for easy identification and managementof switches.中文回答:引言:道岔编号是铁路信号系统中的一个重要流程。

单开道岔总布置图、过岔速度、提速和高速道岔

2 转辙器几何尺寸

1)最小轮缘槽tmin

曲线尖轨在其最突出处的轮缘槽,比其它任何一点的 轮缘槽都小,该处轮缘槽称为曲线尖轨的最小轮缘槽。

实际采用值 68mm,根据经验可减少至 65mm。

对于直线尖轨来说, tmin发生在尖轨跟端。尖轨跟端轮缘槽t0应不

小于74 mm。这时尖轨跟端支距y0=144 mm

t1

② 查照间隔 D1:护轨作用边至心轨作用边之间的距离。

确定原则: 是具有最大宽度的轮对通过辙叉时,一侧轮缘受护轨的引

导,而另一侧轮缘不冲击叉心或滚入另一线。 D1≥1391mm。只能有正误差,容许范围1391~1394mm。

② 查照间隔 D2:护轨作用边至翼轨作用边之间的距离。

确定原则:具有最小宽度的轮对通过辙叉时不被卡住。 D2≤1348mm。只能有负误差,容许范围1346~1348mm。

② 道岔立面几何不平顺和影响

车轮通过辙叉由翼轨滚向心轨时,车轮逐渐离开翼轨, 因轮踏面为一锥体,致使车轮下降,当车轮滚上心轨后,车 轮又逐渐恢复至原水平面。反向运行也相同,车轮通过辙叉 必须克服这种垂直几何不平顺,引起车体的振动和摇摆。

车轮由基本轨过渡到尖轨时,锥形踏面车轮也会出现会 先降低随后升高的现象,使车轮犹如在轨面高低不平顺上行 驶,产生附加动力作用,限制着过岔速度的提高。

3)提高直向过岔速度的途径

提高直向过岔速度的根本途径是道岔部件须用新型结构 和新材料。其次,道岔的平面及构造要采用合理的型式及尺 寸,以消除或减少影响直向过岔速度的因素。

① 转辙器部分可采用特种数据面尖轨代替普通断面钢轨, 采用弹性可弯式固定型尖轨跟部结构,增强尖轨跟部的稳定 性。避免道岔直线方向上不必要的轨距加宽。将尖轨及基本 轨进行淬火,增强耐磨性。

道岔设计工作总结及经验分享

道岔设计工作总结及经验分享(实用版)编制人:__________________审核人:__________________审批人:__________________编制单位:__________________编制时间:____年____月____日序言下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!并且,本店铺为大家提供各种类型的实用资料,如述职报告、辞职报告、调研报告、工作报告、自查报告、调查报告、工作总结、思想汇报、心得体会、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor.I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!Moreover, our store provides various types of practical materials for everyone, such as job reports, resignation reports, research reports, work reports, self-examination reports, investigation reports, work summaries, ideological reports, reflections, and other materials. If you want to learn about different data formats and writing methods, please stay tuned!道岔设计工作总结及经验分享道岔设计工作总结及经验分享工作总结导语,您眼前所欣赏的本篇共,由韵吴力仔细更正上传。

道岔钢轨的轨距与几何间距的设计与控制

道岔钢轨的轨距与几何间距的设计与控制道岔是铁路交叉口的重要组成部分,用于实现列车在不同轨道之间的切换。

道岔的设计与控制涉及到轨距和几何间距的确定,这对于确保列车安全运行和减少运营成本至关重要。

首先,我们来了解一下轨距和几何间距的概念。

轨距是指两条轨道之间的水平距离,通常定义为标准轨距为1435毫米。

而几何间距是指道岔内部的各种几何要素之间的相对位置关系,如心轨距、锁闭区间等。

道岔的轨距设计是为了确保车轮与轨道之间的稳定接触,从而保证列车的行驶安全。

轨距过小会导致列车在通过道岔时受到过大的侧向力,引发脱轨风险;而轨距过大则会导致列车在行驶过程中的侧向位移增大,使行车不稳定。

道岔的轨距设计需要根据列车的轴重和运行速度来确定。

一般来说,轴重越大、运行速度越快,轨距也就越大。

此外,道岔的使用寿命和材料状况也会对轨距设计产生影响。

为了确保轨距的准确性,通常会通过测量和调整来保持道岔的稳定性。

然而,单纯的轨距设计并不能完全满足道岔的要求,还需要考虑几何间距的设计与控制。

几何间距的设计与控制是为了保证列车在通过道岔时能够平稳切换轨道,减少对列车和道岔本身的磨损和损坏。

在道岔的几何间距设计中,一个重要的参数是心轨距。

心轨距是指道岔处两条轨道内侧的最小水平距离,也是列车在通过道岔时两侧车轮的最小水平间距。

心轨距的大小直接影响着列车行驶的稳定性和安全性。

较小的心轨距会导致列车通过道岔时的弯曲力增大,增加了列车与道岔之间的摩擦和磨损;而较大的心轨距则会导致列车与道岔之间的弯矩增大,加剧了道岔的疲劳破坏,增加了维护成本。

除了心轨距,锁闭区间的设计也是几何间距控制的重要内容。

锁闭区间是指在列车通过道岔时,两车轮之间允许的最小垂直间距。

适当的锁闭区间设计可以保证列车通过道岔时的平稳过渡,避免出现不良的轨道应力分布,减小道岔和车轮的磨损和损坏。

几何间距的设计与控制需要根据道岔的类型和使用条件进行综合考虑。

不同类型的道岔在几何间距上有不同的要求,如普通道岔、高速道岔、定向道岔等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第1章绪论1.1 国内外窄轨铁路的发展世界铁路的标准轨距为1435mm,小于1435mm的称为窄轨距[1]。

日本由于国土是一狭长地带且地势陡峭,修建窄轨铁路可节省大量投资,故自1872年始建第一条铁路直至20世纪中叶均按窄轨(1067mm)标准修建铁路。

20世纪50年代初期,日本经济进入战后复兴时期,1964年10月东海道新干线(东京—新大阪)正式开业。

1970年由“日本国有铁道法”决定的重点工程山阳新干线(新大阪—博多),设计最高速度为250km/h,最小曲线半径4000m,于1975年全线开通运营。

继东海道新干线和山阳新干线又陆续修建了东北(东京—盛冈)、上越(大宫—新泻)、长野(高崎—长野)等新干线。

目前标准轨距的新干线总长约2000km[2]。

澳大利亚1980年有窄轨2683km。

南非铁路是由英国留下来的窄轨系统,但是由于重视重载运输,重视以当代重载技术改造运量大的铁路,所以创造了窄轨铁路承运重载列车的世界水平[3]。

在我国窄轨距主要用于工矿企业铁路,目前除在云南省境内有1000mm轨距,只用于货运及短途客运外,河南周口郸城现有一条窄轨线路,每天有两趟客运列车往来郸城和许昌之间。

另外开封电厂经新郑至登封间也有一条窄轨线路,不作客运,以运煤为主。

窄轨铁路轨距规定为600、762、900mm三种[4,5],广泛应用于工矿企业和长大地下工程施工中[6]。

1.2 道岔的现状及其发展中存在的问题1.2.1 道岔的现状道岔是轨道的连接设备,其功能同样是承受、传递由机车车辆运行引起的各种荷载及引导车轮在轨道上行驶。

与普通轨道不同的是在道岔范围内由一股轨道分支成两股或多股,必须通过转辙器(或可动辙叉)可动部件的转换为机车车辆提供转线的可能。

在轨线平面交叉点,设置构造较为复杂的辙叉以满足两向轮缘通过的要求。

道岔除构造本身的特殊性外,由此引起的轨线刚度急剧变化,具有量值远非区间轨道所能比拟的平剖面几何不平顺,轨下基础的非等弹性等,导致其与机车车辆相互作用的荷载及变形复杂,量值大,从而影响列车容许通过速度、部件和零件的使用寿命及养护维修工作量。

因此,道岔与钢轨接头、小半径曲线始终是工务的三大薄弱环节。

建国以前,我国的道岔有相当数量的日、美、德等国的产品,直至50年代还从波兰、苏联进口以缓解供需矛盾。

我国自行设计、制造道岔始于50年代中期。

在当时的运输条件、对道岔这个薄弱环节的认识、技术水平及制造手段等因素影响下,结构标准及技术要求具有很大的局限性。

随后虽然经历了旧有道岔小型技术改造、统一辙叉号数、制订及多次修订技术标准,但始终处于结构陈旧、仍然集中多种薄弱点而不能适应运输发展要求的被动状态。

为摆脱设备落后的困扰,一方面工务部门对标准道岔进行小改,旨在作力所能及的结构加强,同时强化养护维修,随时保持良好的轨下基础条件(加强捣固)和各部几何尺寸,防止爬行,另一方面研制开发新型道岔结构,为升级换代创造条件。

从60年代起,大力开展研制工作,诸如:高锰钢整铸辙叉;50AT、6o AT钢轨及用以制作的尖轨和可动心轨,H型、槽形断面护轨结构,刚性可调式轨撑及钢轨扣件,50、60kg/m轨12号、18号可动心轨辙叉等。

同时,对于道岔组成部件的制造工艺及设备,先后引进了高锰钢辙叉的真空造型工艺(V法及VRH法)及部分设备、机加工设备及工艺,尖轨加工设备及软件。

研制开发了AT轨跟端成形加工工艺及设备,道岔钢轨件中频感应热处理工艺及设备等。

在可动部件转换技术方面,研制开发了双锁闭型电液及电动转换设备,试验外锁闭装置。

经过坚持不懈的努力,在各级领导的关怀、支持和组织下,依靠科技进步,在我国铁路道岔的结构发展、制造工艺及装备的完善、对养护的重视和措施、致力于使转换设备与新型道岔结构相适应等方面,取得了长足的进展,道岔这个薄弱环节有所加强。

但离满足当前运输特别是其日益发展的要求相差甚远。

1.2.2 道岔存在的问题尽管在加强道岔结构、完善制造工艺和手段及养护维修工作已取得巨大成就,但就当前的运输条件而言仍不能适应,更难满足其发展要求。

与发达国家相比,差距是明显的。

当前存在的主要问题有:道岔结构方面:道岔主要部件如尖轨、基本轨、导轨及辙叉长度受制造场地、工艺、设备及运输条件等的限制,如60AT尖轨长11.3m,对于可弯式跟端结构过于勉强,很难确保与基本轨之间的最小轮缘槽达到设计要求的。

转换时克服可弯部分弯曲弹性变形的阻力在转换阻力中所占比重较大,制造方面:高锰钢辙叉的铸造缺陷难以避免,直接影响使用寿命。

目前生产的高锰钢辙叉质量始终不稳定,因破损失效的产品在通过总重方面的离散度极大。

影响的因素可能有:氧化法或返回法冶炼,钢水的净度,浇注温度及速度,一个钢水包的浇注顺序,浇冒口系统及冷铁设置,型砂及清砂方法多水韧处理升温、保温曲线、辙叉在加热炉内的位置及流动水温控制,机加工余量的大小,运营及养护条件[4]。

铺设及转换:由于我国道岔铺设多用人力,道外预铺调整合适后拉上道不仅难以刚好对齐道岔前后轨缝中心,而且几个拉动点不可能均匀同步而不可避免产生扭曲变形,与木岔枕的联结有可能松动,尤其在拉上道后离岔位有一定距离时,情况更为严重,转换设备中挤切销的可靠性难以控制,不挤就断的现象时有发生;现有转换设备的安装装置直接与钢轨刚性联结,轮轨相互作用的冲击、振动对拉杆、转辙机和相关杆件产生直接的影响,恶化了转换设备的工作环境。

1.2.3 关于我国铁路道岔发展的意见根据铁路发展的技术政策,结合现况及存在间题,参考国外经验,关于我国道岔的发展,提出以下意见:1.对于既有干线技术改造,由于车站及道岔位置已基本固定,应继续改进正线用60及75kg/m轨12号道岔结构,使之更好地适应客(准高速)、货(重载)混流的运行条件,以避免引起大量的改建工程。

对于新建高速客运专线,要研究开发用于正线一到发线的直向高速18号及用于渡线的直向高速、侧向准高速的42~43号(取决于线间距)单开道岔,必要时引进。

2.无论是既有线改造还是新建客、货混运干线,正线道岔的辙叉,应积极发展可动心轨式结构。

在新建高速客运专线上,正线道岔必须采用轨线连续的可动心轨辙叉。

可动心轨辙叉不仅因消灭“有害空间”而明显改善轮轨相互作用的条件,提高运行平顺性和旅行舒适度,而且可与相邻钢轨等寿命,养护维修工作量可较同轨型高锰钢辙叉减小47%以上(不计高锰钢辙叉更换工作量)。

关于可动心轨辙叉结构,日本在1964年10月东海道新干线投入运营时采用50T轨18号高锰钢铸造可动心轨、翼轨及叉跟座,因铸造缺陷难以避免,在运营中也出现裂纹。

因此在改铺60kg/m轨及往后新建的山阳、东北新干线均采用905轧制轨焊接心轨及标准60kg/m加工翼轨并组合的结构,基础有木岔枕及板式结构两种。

目前国外仅法国及前苏联初期采用高锰钢铸造翼轨,而德、俄及英等国分别采用轧制特种断面翼轨及普通钢轨翼轨。

3.在重载、高速线路的正线道岔中可动心轨辙叉作为发展方向毋庸置疑,但其制造及在既有线更换由于数量大而需有很长的过程。

在此期间还要长期、大量使用固定式辙叉。

此外,固定式辙叉在除正线以外的各种线路上,预计不可能被其他辙叉结构型式取代。

可见在相当长的时期内,固定式辙叉仍有其发展前途。

4.既有60AT12号单开道岔的尖轨应加长至13.5m左右。

跟端经锻压成形加工并热处理后,在铺设时通过与导轨焊接消灭轨缝。

藏尖式结构要重新设计。

5.道岔范围内全部设置弹性扣件。

6.正线道岔大力发展预应力混凝土岔枕,研究解决固定螺栓的型式问题。

1.3 设计的主要方法及内容本设计以轨距600mm,43kg/m钢轨9号单开道岔为主要研究对象,结合施工有轨运输“车辆蛇行运动大、设备的使用环境条件、维修保养差、道岔部件易于损坏[3]”的特点进行分析,并重点分析其一定速度通过时的强度、稳定性等需要,和要求具有较长的使用期限以及养护和维修工作量等问题。

从而找到设计思路和方法并对主要内容进行设计。

采用直线尖轨、直线型普通钢轨组合式辙叉,零件较少、结构简单、尖轨扳动灵活的间隔铁鱼尾板式的尖轨跟端形式。

设计内容如下:(1)确定道岔构件的结构形式,由于直线尖轨便于铺设修理和更换,制造简单,需要的尖轨动程和跟端轮缘槽宽度小,选直线尖轨,采用普通钢轨组合辙叉;(2)进行单开道岔总体设计,包括转辙器、导曲线半径、辙叉和护轨、道岔几何尺寸、岔枕布置、侧向过岔速度;(3)进行单开道岔详细设计。

设计依据主要是参照国家现执行标准,其中整体道岔尺寸根据场地、材料等单独设计,对连接部件、间隔铁、垫板、螺栓等小部件的设计尽量使用原标准部件或由旧轨抽换下来的零部件,经济实用,不需专门制造。

根据窄轨道岔的用途和功能本设计采用爬坡式直线尖轨转辙器、组合式直线辙叉,通过对道岔主要尺寸的确定、导曲线半径、各部分轨距、辙岔护轨的尺度、导曲线支距以及配轨的计算得出单开道岔前长6201mm,道岔后长7127mm,尖轨长度4375mm,对在特殊情况下,结合现场实际进行选择窄轨运输铁路道岔结构设计参数进行改善[7]。

1.4 主要创新点及难点本设计的主要创新点是:(1)尖轨轨底要重叠在基本轨的轨底上,因此,轨底要进行刨切。

当尖轨横向摇动时,尖轨轨底被垂直刨切的部分与滑床板之间形成死角。

易被碎石、泥沙等杂物堵塞,且难以清除。

基于上原因,本文在尖轨设计时,不进行轨底的垂直刨切,改成平接形式,消除了死角,还增强了尖轨的刚度和横向摆动的稳定性,并延长了尖轨的使用寿命。

(2)一般道岔中的钢轨根数决定于道岔的长度和道岔采用的钢轨长度。

一组单开道岔,除转辙器、辙叉和护轨外,一般有8根连接轨分四股,每股2根[8]。

本设计将同股钢轨的两根并为一根。

这样即可以节省钢轨的截取,又可以给制造带来方便。

本设计的主要设计难点是:设计侧重点在于窄轨单开道岔的转辙器和辙叉,主要包括各自的主要尺寸设计,如辙叉角、辙叉全长、有害空间等,及各个部件的详细尺寸设计,如护轨翼轨尺寸设计、长短心轨设计等;另外对提速道岔的发展,提出了一些自己的见解。

第2章道岔总体设计2.1 转辙器设计转辙器由两根基本轨、两根尖轨及各种联结零件组成。

其作用是引导车轮从一线进入另一线。

有轨运输的特点是车辆蛇行运动大,设备的使用环境条件,维修保养差,道岔部件易于损坏。

为此,采用直线型尖轨转辙器,和曲线尖轨比较,车轮轮缘对尖轨的冲击角大,尖轨尖端易磨耗,这可以用尖轨补强板的方法予以加强。

2.1.1 基本轨转辙器基本轨由标准钢轨断面的钢轨制成,一侧为基本轨,一侧为尖轨。

“75”型及以前各型道岔尖轨采用贴尖式,基本轨轨头不刨切,为普通断面基本轨;“92”道岔尖轨采用藏尖式,基本轨轨头需要刨切,为特种断面基本轨。

本设计采用普通断面基本轨,且转辙器不设轨顶坡,基本轨的轨头下颚不刨切斜坡的形式,因为它有如下好处:(1)导引机车车辆的车轮走行方向;(2)传布机车车辆的垂直荷载到岔枕上;(3)当尖轨密贴基本轨时,承受车轮轮缘冲击尖轨而产生的水平力,和车轮在尖轨上滚动的垂直力;(4)保持尖轨由正位扳到反位,或者由反位扳到正位的辙跟设备的稳定性;(5)防止尖轨的爬行。