球墨铸铁衬套的热处理工艺研究

球球墨铸铁600热处理力学

球球墨铸铁600热处理力学

球墨铸铁600是一种球墨铸铁材料的牌号。

球墨铸铁,也称为球弧铸铁、球状石墨铸铁,是一种由球状石墨和铁基体组成的合金材料。

它具有高强度、高韧性和良好的耐磨性能,广泛应用于汽车制造、机械制造和工程机械等领域。

热处理是指通过一系列加热和冷却过程,对材料进行结构和性能调整的工艺。

球墨铸铁600的热处理力学性能主要包括以下几个方面:

1. 强度:热处理可以显著提高球墨铸铁600的强度,使其具有更高的承载能力和抗变形能力。

2. 韧性:热处理可以改善球墨铸铁600的韧性,提高其抗冲击和抗断裂能力。

3. 硬度:热处理可以增加球墨铸铁600的硬度,使其具有更好的耐磨性能。

4. 剥离性:热处理可以减少球墨铸铁600表面的氧化物和夹杂物,提高其剥离性,降低加工难度。

综上所述,球墨铸铁600的热处理可以显著改善其力学性能,提高其使用寿命和可靠性。

不同的热处理工艺参数将对其力学性能产生不同影响,具体的热处理方案应根据具体的应用要求和材料性能需求进行选择。

21-140铸铁的热处理特性及工艺

21-140铸铁的热处理特性及工艺未添加合金元素的片状石墨铸铁和球墨铸铁的共同热处理特性,归纳如下:①片状石墨及球状石墨的显微组织及硬度看到的热处理特性大致相似。

②从AC1或AC3到773K的冷却时间短的情况下,直到室温,冷却后的组织为马氏体及残留奥氏体,硬度在470-690 HV 10的范围。

铸铁中的Si量多或奥氏体化温度高时,硬度最终会下降。

可以预测,在此场合进行深冷处理,可使马氏体量增多,可以提高硬度。

③冷却时间在6-30s的范围,,冷却后的显微组织为珠光体和铁素体,硬度急剧下降到230-690 HV 10。

这种硬度急降是由于珠光体量及铁素体量急增引起的,硬度受冷却时间的影响很大。

冷却时间在30s以上,冷却后的显微组织为铁素体及珠光体,冷却时间越长,铁素体量越多。

在同样的冷却速度下,Si含量越高,铁素体量越多。

因此,冷却时间越长,Si量越高,硬度越低。

球墨铸铁热处理有如下的特点:①球墨铸铁含碳量远高于钢,其中一部分的碳集中在球状石墨中,其余的则存在于基体。

当铸件加热到一定温度后碳原子开始发生扩散。

球状石墨表面的部分碳原子通过长距离扩散溶入奥氏体中,奥氏体含碳量随温度上升而提高。

当温度下降时,则超过溶解度极限的碳原子从奥氏体中脱溶出来,沉积于石墨表面或以二次高碳相形式析出。

因而奥氏体的碳含量随加热温度以及保温冷却条件而作较大幅度变化。

可以说球状石墨本身具有“碳库”作用。

控制铸件加热温度、保温时间和冷却方式,就可以调整奥氏体及其转变产物含碳量,改善铸铁组织和性能。

②共析转变发生于一个温度区域内。

铁素体和珠光体体积分数之比随温度升降而变化。

共析转变温度范围及转变的上限和下限温度对于铸铁件热处理工艺的制定有实际意义。

加热时下限温度和上限温度分别表示共析转变的开始和终了温度,降温时上限温度和下限温度分别表示奥氏体开始分解和分解终了温度。

③硅提高共析转变的开始和终了温度。

特别是当硅含量超过2%时,共析转变临界点温度提高更为显著。

球墨铸铁淬火工艺规范(精)

球墨铸铁淬火工艺规范

热处理规范金相组织备注

回火索氏体+少量铁素体及球状石墨淬火

以前最好先经正火当铸件中存在过量

自由渗碳体时,在淬火前必须进行高温

石墨化退火,以免析出二次网状渗碳

体,这种方式叫“二阶段淬火”。

考虑

到回火脆性,应尽量避免250~300℃范围

内淬火

石墨

石墨

表面层为细针状马氏体+少量残留奥氏体及球状石墨,过渡层为小岛状马氏体+细小铁素体,内部与原始组织相同对铁素体基体的球铁,必须先进行正火,使珠光体量≥70%,有时为了消除淬火应力而在380~410℃温度范围内回火处理

提高强度、硬度和耐磨性,减少淬火变形及裂纹。

它是发挥球铁材料最大潜力的热处理方法下贝氏体+少量马氏体+少量残留奥氏体+

球状石墨

铸态组织需无游离渗碳

石墨化退火。

等温淬火

获得良好的强度和韧性下贝氏体+碎片状铁素体铸态组织需无游离渗碳石墨化退火。

等温淬火。

2021等温淬火球墨铸铁的组织性能与加工工艺范文2

2021等温淬火球墨铸铁的组织性能与加

工工艺范文

0引言 气缸套作为发动机的关键零部件,与气缸盖、活塞、活塞环组成了发动机的心脏燃烧室,将热能转换为机械能。随着发动机技术向高速、大功率、高爆压、低排放、 高性能、轻质量、长寿命的方向发展[1],需要通过提高功率来提升发动机性能,使得 发动机爆压不断提升,导致气缸套工况更加恶劣。现有合金灰铸铁材质的气缸套要满 足高爆压使用条件就必须增加壁厚,这样才能有效防止掉台、崩裂等失效风险。如果 增加气缸套的壁厚,大功率高爆压发动机的设计就必须增加缸心距,这将导致发动机 体积和质量大幅增加,达不到轻质量、低排放、节能环保的效果;另外,还会影响缸 套散热效果,降低缸套和缸内部件的使用寿命[2]. 所以,必须开发一种高强度、高耐磨的材料来适应未来发动机技术的发展。等温 淬火球墨铸铁具有高强度、塑性好、动载性能好、耐磨性及吸震性好等优点[3-6],非 常适合气缸套的工况需求,高强度可以满足发动机的高爆压需求;同时还可将气缸套 壁厚做得非常薄,这不仅使气缸套质量减轻,还可大幅减少缸心距,减少发动机体积 和质量,达到轻质量、低排放、节能环保的目标[7-8].在此基础上,本文按照合金化 原理设计了一种新型球墨铸铁的成分,并对其等温淬火后的组织性能进行了系统研 究,优化出加工工艺和热处理工艺,为高性能气缸套的制备提供试验依据和技术支 撑。 1试验材料与方法 试验材料采用500kg中频感应电炉熔炼,其主要化学成分(质量分数,%)为:w (C)=36% ~39%;w(Si)=25% ~28%;w(Mn)=02% ~03%;w(P)<01%;w (S)≤002%;w(Cu)=12% ~16%;w(Ni)=01% ~02%;残余 w(Mg)=003% ~005%;残余 w(Ce)=002% ~004%,余者为 Fe.在溶化铁水中,加入质量分数为 10% ~12%的 ZFCR6球化剂,经过 75硅铁一次孕育剂和硅锶二次孕育剂处理后, 用卧式离心浇注机浇注成气缸套毛坯,浇注温度为 1350~1450℃,模具温度为 450~500℃,出坯温度为 750~850℃,出型后铸件自然冷却。 拉伸试样取自气缸套毛坯,将拉伸试样分别在880℃、920℃、950℃的温度下进行 奥氏体化处理,保温时间 90min.然后迅速放入 340℃、360℃、380℃的盐浴炉中,分 别进行 40min、80min、120min的等温淬火处理,随即空冷至室温。拉伸试验在岛津 AGI250kN电子力学拉伸试验机上按照 GB/T228-2002进行。断口形貌的观察在 JSM5610LV扫描电镜(scanningelectronmicroscope,SEM)上进行。 金相试样取自拉伸试棒,逐级打磨至镜面光滑后,经过质量分数为4%的硝酸酒精 深度侵蚀后,在扫描电镜上进行组织观察,金相组织观察完毕之后进行布氏硬度的测 量。硬度测试在 HB3000B型布氏硬度计上进行,选用的压头直径为 2.5mm,试验力 为 1837.5N,保持时间为 30s.在对等温淬火球墨铸铁微观组织和力学性能分析的基础 上,优化出适合于工业化大生产条件下的等温淬火工艺。然后在BRUKERUMT3型摩擦 磨损试验机上,检测该工艺条件下球墨铸铁与气缸套常用灰铸铁材质的摩擦因数。试 验时采用润滑油进行润滑,摩擦配副采用镀铬活塞环,载荷为 10N,试验温度为 150℃,往复频率 15Hz,往复行程 4mm,测试时间 100s.同时表征了等温淬火球墨铸铁 在不同摩擦速度下摩擦因数的变化规律,不同的摩擦速度通过改变往复频率得以实 现,往复频率从 15Hz变化至 45Hz.

球球墨铸铁600热处理力学

球球墨铸铁600热处理力学

(最新版)

目录

1.球墨铸铁的概述

2.600 热处理的含义和目的

3.600 热处理对球墨铸铁的力学性能影响

4.结论

正文

【1.球墨铸铁的概述】

球墨铸铁,是一种高强度、高韧性的铸铁材料,是 20 世纪 50 年代发展起来的新型铸铁材料。

其主要成分是铁、碳、硅、锰、硫、磷等,通过在铁水中加入适量的球化剂和孕育剂,使其形成球状石墨,从而提高铸铁的力学性能。

【2.600 热处理的含义和目的】

600 热处理,是指将球墨铸铁在 600℃左右的温度下进行热处理。

这种热处理的主要目的是为了提高球墨铸铁的硬度和强度,使其在机械加工和使用过程中具有更好的耐磨性和耐久性。

【3.600 热处理对球墨铸铁的力学性能影响】

600 热处理对球墨铸铁的力学性能有显著的提升。

首先,600 热处理可以提高球墨铸铁的硬度。

在 600℃的温度下,铁素体和珠光体相变,使得铸铁的硬度得到提高。

其次,600 热处理可以提高球墨铸铁的强度。

热处理过程中,铸铁中的石墨球粒子细化,使其在受力时能够更好地分散应力,提高强度。

最后,600 热处理对球墨铸铁的韧性也有所提高。

在热处理过程中,铸铁中的碳化物和夹杂物得以析出,减少了铸铁的脆性,提高了其韧性。

球铁件热处理案例

球回墨火铸 温铁度经对过力等基体不中超常过出现30一0些℃淬,火马氏体和残留奥氏体。

铸QT件80各0-部2 球位墨的铸温铁度的均热匀处。理

回铸火件温 各度部对位力的学温以性度免能均的匀贝影。氏响体见右发图生。分解。回火温度对

QT800-2 球墨铸铁的热处理

等QT温80淬0-火2球工铁艺热:力处铸理学件方的性法加能:热等的可温在影淬盐响火浴处见炉理或右。一图般。的热处理用电炉中进行,

等温淬火后回火温度对力学性能的影响

讲解

QT800-2 球墨铸铁的热处理

QT800-2球铁热处理目的:要得到贝氏体基体组织的球墨铸铁。 QT800-2球铁热处理方法:等温淬火处理。 QT800-2 球铁热处理特征:淬火液温度较低。

等温淬火时间:一般为60~90min,依铸件壁厚而定。 等温淬火工艺:铸件的加热可在盐浴炉或一般的热处理用电炉中进行, 而后等温淬火则是在盐浴炉中进行,以保证淬火温度准确和稳定,并使 铸件各部位的温度均匀。

QT800-2球球铁铁热热处处理理方特法球征::墨等淬铸温火淬铁液火温经处度过理较。等低。温淬火后,

Q回T火80温0-度2球对铁力热学处性理能方的法影:响等见温右淬图火。处理。

等温淬火时工间艺:在一铸贝般件为的氏加6体0热~基可90在m体i盐n中,浴依常炉铸或出件一现壁般厚一的而热些定处淬。理火用电马炉中进行, QQTT880000--22球球球 球铁铁铁墨热热热铸氏处处处铁理理体理的目目特热和的的征处残:::理要要留淬得得火奥到到液氏贝贝温氏氏体度体体较。基基低淬体体。组组火织织马的的氏球球墨墨体铸铸的铁铁。。 等淬等温火温淬 马 淬火氏火工体时时艺的间间:存:存铸在一一在件造般般的成为为造加球66成00热墨~~球可铸9900在铁mm墨ii盐的nn铸,,浴脆依依铁炉性铸铸或。的件件一脆壁壁般厚厚性的而而热。定定处为。。理了用电消炉中进行, QQ回TT火8800温00--度22球球球对铁铁铁力热热热学除处处处性理理脆理能方方特的性法法征影,:::响等等可淬见温温火右通淬淬液图过火火温。处处低度理理较温。。低(2。50℃左右) Q等T温80淬0-火2球工铁艺热:回处铸理火件方的,法加使:热等淬可温在火淬盐马火浴处氏炉理或体。一转般变的热为处回理火用电马炉中进行,

灰铁、球铁热处理工艺指导书

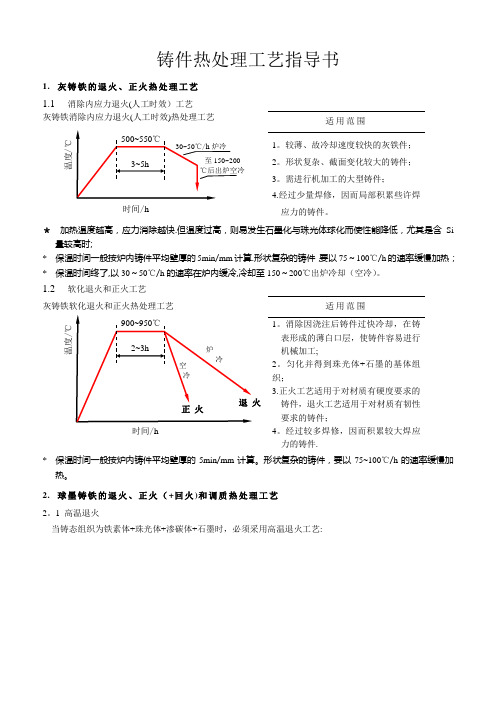

铸件热处理工艺指导书1.灰铸铁的退火、正火热处理工艺1.1消除内应力退火(人工时效)工艺灰铸铁消除内应力退火(人工时效)热处理工艺适用范围2。

形状复杂、截面变化较大的铸件;3。

需进行机加工的大型铸件;4.经过少量焊修,因而局部积累些许焊应力的铸件。

*加热温度越高,应力消除越快.但温度过高,则易发生石墨化与珠光体球化而使性能降低,尤其是含Si 量较高时;* 保温时间一般按炉内铸件平均壁厚的5min/mm计算.形状复杂的铸件,要以75~100℃/h的速率缓慢加热;* 保温时间终了,以30~50℃/h的速率在炉内缓冷,冷却至150~200℃出炉冷却(空冷)。

1.2软化退火和正火工艺灰铸铁软化退火和正火热处理工艺适用范围* 保温时间一般按炉内铸件平均壁厚的5min/mm计算。

形状复杂的铸件,要以75~100℃/h的速率缓慢加热。

2.球墨铸铁的退火、正火(+回火)和调质热处理工艺2。

1 高温退火当铸态组织为铁素体+珠光体+渗碳体+石墨时,必须采用高温退火工艺:适用范围1.获得铁素体球墨铸铁;2.分解渗碳体和珠光体,提高机械性能;3。

改善加工性能,使工件容易加工且不易变形。

*退火温度越高,渗碳体组织分解速度越快,白口现象越易消除。

但温度过高将使铸件机械性能反而变坏,发生变形和表面氧化失碳,故须严格控制温度上限.*保温时间也可按炉内铸件每15mm的有效厚度、需要保温1~2h计算,铸件白口深度大、渗碳体组织成分多时,应适当增加保温时间。

*形状复杂的铸件,要以75~100℃/h的速率缓慢加热。

保温终了,以60~80℃/h的速率在炉内缓冷,至600℃后出炉空冷。

2。

2 低温退火当铸态组织为铁素体+珠光体+石墨(没有渗碳体)时,只需采用低温退火工艺:球墨铸铁低温退火热处理工艺适用范围1。

获得铁素体球墨铸铁;2。

分解渗碳体和珠光体,提高机性能;3.改善加工性能。

*保温时间也可按炉内铸件每15mm的有效厚度、需要保温1~2h计算;* 形状复杂的铸件,要以75~100℃/h的速率缓慢加热.保温终了,以60~80℃/h的速率在炉内缓冷,至600℃后出炉空冷。

球墨铸铁热处理的开题报告

球墨铸铁热处理的开题报告1. 研究背景球墨铸铁是一种重要的工程材料,具有高强度、高韧性和良好的抗疲劳性能。

热处理是球墨铸铁制品生产过程中不可或缺的一环,能够显著改善材料的力学性能和微观结构。

球墨铸铁热处理的研究意义在于探索合适的热处理参数和工艺流程,提高球墨铸铁的性能,满足不同工程领域对材料性能的要求。

2. 研究目的本研究的目的是通过对球墨铸铁的热处理工艺进行深入研究,探索最佳的热处理条件和工艺流程,使球墨铸铁材料能够达到最佳的力学性能和组织结构,提高其在工程应用中的使用价值和寿命。

3. 研究内容本研究主要包括以下几个方面的内容:3.1 球墨铸铁的基本性能和组织结构首先,对球墨铸铁的基本性能和组织结构进行综述和分析。

包括球墨铸铁的力学性能、磨损性能、冲击性能等基本性能,以及铸铁中球状石墨的形态、大小和分布情况等组织结构。

3.2 球墨铸铁的热处理工艺然后,对球墨铸铁的热处理工艺进行研究和分析。

主要包括热处理温度、保温时间、冷却速度等热处理参数的选择和调整,以及不同热处理工艺对球墨铸铁组织结构和性能的影响。

3.3 热处理对球墨铸铁材料性能的影响接下来,通过实验研究和分析,探究不同热处理条件下球墨铸铁材料性能的变化规律。

主要包括力学性能指标如抗拉强度、屈服强度和冲击韧性等的测试和分析,以及材料组织结构的观察和分析。

3.4 球墨铸铁热处理的优化最后,根据实验结果和分析,提出球墨铸铁热处理的优化建议。

探索最佳的热处理工艺流程和参数组合,以进一步改善球墨铸铁的力学性能和组织结构,提高材料的使用寿命和工程应用价值。

4. 研究方法本研究将采用以下研究方法进行实验和分析:4.1 样品制备首先,制备球墨铸铁试样,保证试样的制备质量和一致性。

采用常规的铸造工艺,在高温条件下将球墨铸铁熔体注入模具,使其冷却凝固成型。

4.2 热处理实验对制备的球墨铸铁试样进行热处理实验。

根据研究设计和分析的要求,选择合适的热处理温度、保温时间和冷却速度进行实验。