最新带式输送机摩擦轮调偏装置设计

[3]带式输送机传动装置设计-7

![[3]带式输送机传动装置设计-7](https://img.taocdn.com/s3/m/b373b87ece84b9d528ea81c758f5f61fb73628f1.png)

带式输送机传动装置设计带式输送机是一种以输送带为传动构件,将驱动装置、拉紧装置、托辊装置、清扫装置及传动滚筒等机件连接成一体,能连续或断续运输物料的设备。

其具有输送带强度高、适应性强、结构简单、造价低等优点,被广泛应用于冶金、矿山、煤炭等行业,在现代工业生产中具有十分重要的地位。

带式输送机传动装置设计是整个带式输送机设计的关键环节,传动装置设计的好坏直接关系到带式输送机是否能够正常运行。

本文介绍了带式输送机传动装置的工作原理及结构,分析了影响其传动效率的各种因素,并提出了提高其传动效率的几种方法,以供设计人员参考。

同时介绍了传动滚筒及托辊的选型与布置原则,为设计人员提供参考。

主要内容及完成情况本文主要研究了带式输送机的传动装置设计,从理论上分析了影响带式输送机传动效率的各种因素,提出了提高其传动效率的几种方法,并对传动滚筒及托辊的选型与布置原则进行了介绍,最后对带式输送机传动装置设计中存在的问题进行了探讨。

通过对带式输送机传动装置设计中存在问题的分析,本文提出了以下几种提高其传动效率的方法:1.选用合理的传动滚筒及托辊。

针对上述几种方法,本文分别给出了各方法所对应的具体实例。

其中,选用合理的传动滚筒及托辊是提高带式输送机传动效率的关键之一。

2.选用高效、低噪声的驱动装置。

在带式输送机中,驱动装置是整个系统中重要的组成部分,其性能好坏直接关系到整个系统是否能够正常运行。

在带式输送机设计中,根据实际生产需要选择合适的驱动装置是非常有必要的。

其中,选择高效、低噪声、低成本、高可靠性的驱动装置是保证带式输送机正常运行和降低其运行成本最有效和最经济的方法。

3.在传动装置设计中,应尽可能地减少传动滚筒与托辊之间接触面积,并尽量减小其尺寸。

带式输送机传动滚筒与托辊之间接触面积过大或过小都会使其产生较大的摩擦力,从而影响其正常运行和使用寿命。

4.应尽量减少传动滚筒与托辊之间相对滑动距离或增大两者间间隙来减小摩擦阻力。

机械设计课程设计带式输送机的传动装置设计(1)

机械设计课程设计带式输送机的传动装置设计(1)概述:带式输送机是一种常见的输送设备,广泛应用于各种工业领域,具有传输距离长、传输量大和连续自动化等优点。

本文是机械设计课程设计所涉及到的传动装置设计,重点介绍带式输送机传动装置的设计理念、构造特点、传动比计算等内容。

一、设计理念带式输送机传动装置的设计主要涉及两方面的问题,即传动装置的选择和传动比的计算。

其中,传动装置的选择要考虑传动功率、输出转速、轴心高度和轴向距离等因素,传动比的计算则要综合考虑驱动轮和从动轮的直径比、角速度比和线速度比等因素。

二、构造特点1. 驱动装置:带式输送机传动装置通常采用电机-减速器-联轴器的结构。

电机的功率和转速根据输送机的设计要求和工作条件确定,减速器的轴心高度和减速比应根据输送机的安装及使用情况确定,联轴器用于连接电机输出轴和减速器输入端的轴。

2. 驱动鼓:驱动鼓是带式输送机传动装置中的核心部件,通常由驱动轮、轮辋、轮胎、轴承和支承架等组成。

驱动轮应满足耐磨损、耐腐蚀、轻质高强等特点,轮胎应具有优良的弹性和良好的抗拉强度,轮辋应具有优良的抗弯和抗拉强度,轴承和支承架则应具有良好的承载能力和维修便利性。

3. 从动鼓:从动鼓是带式输送机传动装置中的另一核心部件,用于支撑输送带和改变输送带的运动方向。

通常由从动轮、轮辋、轮胎、轴承和支承架等组成。

从动轮应满足耐磨损、耐腐蚀、轻质高强等特点,轮胎应具有优良的弹性和良好的抗拉强度,轮辋应具有优良的抗弯和抗拉强度,轴承和支承架则应具有良好的承载能力和维修便利性。

三、传动比计算传动比计算是带式输送机传动装置设计的关键环节,是保证带式输送机传动效率和工作稳定的重要保障。

传动比的计算应根据驱动轮和从动轮的直径比、角速度比和线速度比等因素进行。

其中,直径比为驱动鼓和从动鼓的直径比,角速度比为驱动鼓和从动鼓的角速度比,线速度比为驱动鼓和从动鼓的线速度比。

结语:带式输送机传动装置设计是一项复杂的工程,需要综合考虑多方面的因素。

皮带式输送机的防跑偏设计研究

在 与 皮带 接触 的 滑 板 表 面设 计 图 7 所示的 V形 的沟槽 , 不 仅 可 以解 决 真空 吸附

效 应 , 时还 具 有 导正 同

皮带的功能。

27 张 紧 轮 的 设 计 。

张紧轮 通常 是用螺 杆 以皮带 运行 的方 向来 张 紧 , 也有水平 和垂直 的张 紧结构 。张 紧轮 在保证皮带适 当

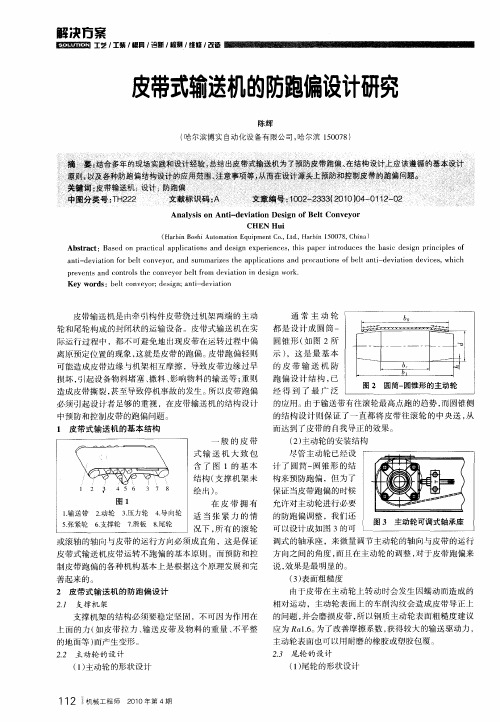

般 的 皮 带

( ) 轮 的安装 结构 2 主动

尽管 主 动轮 已经 设 计 了圆 筒 一 同锥 形 的 结

式 输 送 机 大 致 包 含 了 图 1的 基 本

结 构 ( 撑机 架 未 支

绘 f ) f。 J

构来 预 防跑偏 ,但 为 了 保证 当皮 带跑 偏 的时候 允许 对 主动 轮进行 必 要 的 防跑偏 调 整 ,我 们 还

带 的 自我导正有很好 的效果 ,当皮带跑偏的趋势发生改 变时, 皮带会 自己调整它的位置 。 短支撑轮大约接触皮带 1 / 4的宽度 , 倾斜角度大约在 5~ 0 , 。 1。而且最重要 的是可

以适 合 双 向运 转 的输 送 机 , 对 于厚 度 较 大 的皮 带 , 但 防跑

偏效果并不明显 。

12j 机械工程师 2 1 年第4 1 00 期

解决 方 案

T艺 , 工装 I 搬具 , 诌断 , 觞潮 I 维修 , 改造 霞露琶鑫 滠

如果 皮 带 的跑 偏 问 题 已经 得 到 了很 好 的 预 防 和 控

跑偏 的趋势 。

制, 那么尾轮可 以设计成圆筒形 , 但一般来说为了保证较 对 于 跑偏 趋 好的皮带导正效果 , 也需要如主动轮一样 , 设计成圆筒一 势较 严 重 的输 送

2 皮 带式输 送机 的 防跑偏 设计

带式输送机传动装置设计

带式输送机传动装置设计带式输送机传动装置设计1.1 课程设计的⽬的该课程设计是继《机械设计》课程后的⼀个重要实践环节,其主要⽬的是:(1)综合运⽤机械设计课程和其他先修课程的知识,分析和解决机械设计问题,进⼀步巩固和拓展所学的知识(2)通过设计实践,逐步树⽴正确的设计思想,增强创新意识和竞争意识,熟悉掌握机械设计的⼀般规律,培养分析问题和解决问题的能⼒。

(3)通过设计计算、绘图以及运⽤技术标准、规范、设计⼿册等有关设计资料,进⾏全⾯的机械设计基本技能的能⼒的训练。

1.2 课程设计要求1.两级减速器装配图⼀张(A0)2.零件⼯作图两张(A3)3.设计说明书⼀份4.设计报告⼀份1.3 课程设计的数据课程设计的题⽬是:带式输送机减速系统设计⼯作条件:单向运转,有轻微振动,经常满载,空载起动, 两班制⼯作,使⽤期限10年,三年⼀⼤修,输送带速度容许误差为±5%。

卷筒直径D=320mm,带速 =1.95m/s,带式输送机驱动卷筒的圆周⼒(牵引⼒)F=2.4KN2 传动系统⽅案的拟定2.1⽅案简图和简要说明图2-1根据要求设计单级蜗杆减速器,传动路线为:电机——连轴器——减速器——连轴器——带式运输机。

根据⽣产设计要求可知,该蜗杆的圆周速度V≤4——5m/s,所以该蜗杆减速器采⽤蜗杆下置式,采⽤此布置结构。

蜗轮及蜗轮轴利⽤平键作轴向固定。

蜗杆及蜗轮轴均采⽤圆锥滚⼦轴承,承受径向载荷和轴向载荷的复合作⽤,为防⽌轴外伸段箱内润滑油漏失以及外界灰尘,异物侵⼊箱内,在轴承盖中装有密封元件。

该减速器的结构包括电动机、蜗轮蜗杆传动装置、蜗轮轴、箱体、滚动轴承、检查孔与定位销等附件、以及其他标准件等。

2.2电动机选择由于该⽣产单位采⽤三相交流电源,可考虑采⽤Y系列三相异步电动机。

三相异步电动机的结构简单,⼯作可靠,价格低廉,维护⽅便,启动性能好等优点。

⼀般电动机的额定电压为380V根据⽣产设计要求,该减速器卷筒直径D=320mm。

机械设计基础之带式输送机传动装置的设计

机械设计基础之带式输送机传动装置的设计带式输送机是工业生产过程中常见的一种输送设备,其主要功能是通过输送带将物料从一个地方输送到另一个地方,具有运输量大、输送距离远、工作效率高等特点。

而带式输送机的传动装置则是带式输送机正常运转的关键组成部分,我们需要对其进行合理的设计和布置,以确保带式输送机的正常运行。

本文将介绍带式输送机传动装置的设计基础和关键要素。

一、带式输送机传动装置的分类带式输送机传动装置常根据驱动方式的不同来进行分类,主要有以下几类:1. 电动传动装置:经常使用的二相或三相交流电机作为电动机,通过减速机驱动带轮运转。

2. 液压传动装置:使用水泵或液压泵驱动液压马达运转。

3. 摆线针轮减速机传动装置:通过摆线针轮减速机驱动前后轴运转。

4. 磁力传动装置:通过磁性力与传动装置上的磁性设定相互作用,实现传动的目的。

二、带式输送机传动装置的设计要素1. 传动功率计算:根据输送机实际所需的动力大小,选择合适的电机。

2. 带式输送机的传动比:要根据带式输送机的工作实际情况,选择适当的传动比,以确保输送机的稳定性。

3. 带轮的尺寸和布局:要确保带轮尺寸的合理,防止因带轮尺寸不适或者摆放不规范而导致带式输送机的摆动或偏移。

4. 传动装置所在位置:根据带式输送机的具体工作环境和要求来确定传动装置的位置,以避免外界干扰和传动装置遭受损坏。

三、带式输送机传动装置的设计流程1. 首先,确定带式输送机的类型、尺寸和重量等基本参数。

2. 按照传动功率计算公式,计算出带式输送机所需的动力大小,选择合适的电机。

3. 根据所选电机的特点和输送机的工作情况,进行传动比计算,确定带轮的大小和布局。

4. 确定传动装置的位置,设计传动装置的支架结构。

5. 进行传动装置的安装和调试。

四、带式输送机传动装置的维护带式输送机传动装置的维护主要包括以下几个方面:1. 定期检查传动装置的各个部件,确保其处于良好的工作状态。

2. 定期清洗传动装置表面的尘土和其他杂物,防止其对传动装置造成损坏。

设计带式输送机传动装置

《设计带式输送机传动装置》带式输送机作为一种广泛应用于工业生产中的物料输送设备,其传动装置的设计至关重要。

合理的传动装置设计能够确保带式输送机高效、可靠地运行,提高生产效率,降低能源消耗。

本文将详细探讨带式输送机传动装置的设计过程,包括传动方式的选择、主要零部件的设计计算以及相关的校核与优化等方面。

一、传动方式的选择带式输送机的传动方式主要有以下几种:1. 单级减速传动单级减速传动是常见的传动方式之一,通过一级减速齿轮或蜗杆蜗轮减速器将电机的转速降低到适合带式输送机运行的速度。

这种传动方式结构简单、成本较低,适用于中小功率和较低输送速度的场合。

2. 多级减速传动当需要较大的减速比或较高的输送速度时,可以采用多级减速传动。

多级减速传动可以通过多个减速级来实现,通常包括齿轮减速器、行星减速器等。

多级减速传动能够提供较大的输出扭矩,同时也能够实现较为精确的速度控制。

3. 直接驱动传动直接驱动传动是将电机与带式输送机的驱动滚筒直接连接,通过电机的高转速直接带动滚筒运转。

这种传动方式具有结构紧凑、传动效率高、维护方便等优点,但对于电机的功率要求较高,适用于大功率和高输送速度的场合。

在选择传动方式时,需要综合考虑输送物料的特性、输送距离、输送量、工作环境等因素。

还需要根据电机的功率、转速等参数来确定合适的传动比,以确保传动装置能够满足带式输送机的运行要求。

二、主要零部件的设计计算1. 驱动滚筒设计计算驱动滚筒是带式输送机传动装置的核心部件,它通过与输送带之间的摩擦力来驱动输送带运行。

驱动滚筒的设计计算主要包括以下几个方面:(1)滚筒直径的确定滚筒直径应根据输送带的宽度、带速、输送物料的特性等因素来确定。

一般来说,滚筒直径越大,输送带与滚筒之间的摩擦力就越大,输送能力也就越强。

但过大的滚筒直径会增加设备的体积和成本,因此需要在满足输送能力的前提下选择合适的滚筒直径。

(2)滚筒强度校核对驱动滚筒进行强度校核,主要是校核滚筒的轴和筒体的强度。

带式输送机传动装置设计

带式输送机传动装置设计1. 引言带式输送机是工业生产中常用的物料输送设备之一。

传动装置是带式输送机的重要组成部分,其设计直接影响到输送机的性能和运行效果。

本文将对带式输送机传动装置的设计进行介绍,包括传动比的确定、传动元件的选择以及传动装置的布置等内容。

2. 传动比的确定传动装置的传动比是指输送机输出轴的转速与输入轴的转速之比。

通过合理地选取传动比可以实现输送机所需的速度和扭矩要求。

传动比的确定需要考虑输送机的工作条件和要求,以及电机的特性。

传动比的计算公式为:传动比 = (输出轴转速) / (输入轴转速)根据输送机的输送能力要求,可以确定输送机的出料速度。

根据电机的额定转速和工作转矩,可以确定输送机的输入轴转速。

通过这两个参数,可以计算得到传动比,并选择合适的齿轮传动或皮带传动来实现所需的传动比。

3. 传动元件的选择选择合适的传动元件对于传动装置的性能和寿命都具有重要影响。

常见的传动元件有齿轮、链条和皮带等。

根据实际情况,选择合适的传动元件可以提高传动效率、减小噪音和振动,并延长传动装置的使用寿命。

3.1 齿轮传动齿轮传动是一种常用的传动方式,其优点是传动效率高、传动比稳定。

在选择齿轮传动时,需要考虑齿轮的模数、齿数、材料等因素,以确保传动装置的可靠性和经济性。

3.2 皮带传动皮带传动在带式输送机中广泛应用,其优点是传动平稳、噪音小、维护方便。

在选择皮带传动时,需要考虑皮带的材料、带轮的尺寸和形状、张紧装置等因素。

3.3 链条传动链条传动适用于输送机的较大功率传动,具有传动效率高、输送能力大的特点。

在选择链条传动时,需要考虑链条的规格、链轮的尺寸、润滑方式等因素。

4. 传动装置的布置传动装置的合理布置可以提高传动效率、减小空间占用,并便于维护和检修。

通常,带式输送机的传动装置分为内置式和外置式两种布置方式。

4.1 内置式布置内置式传动装置将传动元件集中在输送机的机壳内,具有结构紧凑、占地面积小的优点。

带式输送机传动装置设计

带式输送机传动装置设计

设计带式输送机传动装置时,需要考虑以下几个要素:

1. 传动方式:常用的传动方式有皮带传动、链条传动和齿

轮传动等。

选择合适的传动方式要考虑输送机的运行条件、负荷情况和传动效率等。

2. 传动比:传动比是指输入轴和输出轴的转速比。

根据输

送机的要求和设计参数,确定合适的传动比,以满足输送

机的速度和功率需求。

3. 功率计算:根据输送机的负荷和工作条件,计算所需的

传动功率。

考虑到传动装置的效率损失,应适当增加传动

功率。

4. 选用传动件:根据设计参数和工作要求,选用合适的传

动件,包括齿轮、皮带、链条以及轴承等。

根据实际情况,考虑材料的强度和耐磨性等因素。

5. 结构设计:根据输送机的布置和安装空间,设计传动装

置的整体结构,并确定传动装置与其他部件的连接方式和

安装方式。

设计带式输送机传动装置需要综合考虑不同因素的影响,

确保传动装置能够稳定可靠地工作,并满足输送机的运行

要求。

此外,设计过程中应充分考虑安全性和维修性,以

确保设备的使用寿命和可维护性。

机械设计之带式输送机传动装置设计

机械设计之带式输送机传动装置设计随着科技的发展,机械设计的应用越来越广泛。

带式输送机是一种常见的物料输送设备,在物流、矿山、化工等各个行业中都得到广泛应用。

其中,传动装置是带式输送机的核心部分,它是带式输送机实现物料输送的重要保障。

本文详细介绍了机械设计之带式输送机传动装置设计的相关内容。

一、带式输送机传动装置设计的原理带式输送机传动装置主要由电机、减速机、轴承、链轮和输送带等部分组成。

电机通过减速机驱动轴承进行转动,链轮再通过带轮与输送带接触,让输送带进行转动,从而实现对物料的输送。

带式输送机传动装置设计需要考虑多种因素,包括输送带长度、输送带速度、电机负载、电机功率等。

其中,输送率和电机功率是非常重要的衡量因素,需要根据实际需要进行调整。

二、带式输送机传动装置设计的材料选择传动装置的材料选择对带式输送机的性能影响非常大。

在传动装置的选择上,需要考虑到材料的强度、耐磨性、耐腐蚀性等多种因素。

在制作链轮、带轮等部件时,常用的材料有碳钢、合金钢等材质。

这种材料质地坚硬,耐磨性强,并且性价比比较高。

而对于输送带的选择,常用的材料有橡胶、聚氨酯、PVC等材质。

这些材料具有较好的耐磨性、耐切割性和抗张强度,同时也比较柔软,避免对于物料的二次破坏。

三、带式输送机传动装置设计的结构优化在传动装置的结构设计上,需要考虑到传动轮的位置、减速机的类型、电机的匹配等因素。

一般来说,对于带式输送机,减速机应该放置在电动机的下方,这样可以将电机立于带式输送机的纵向中心线上。

同时,为了保证压力均匀,应该将减速机和电机通过联轴器进行连接。

在选取减速机的时候,需要根据输送带的速度和载荷来匹配。

如果选用的是同心圆减速机,需要根据载荷和电机功率来选择减速器箱。

如果选用的是蜗轮蜗杆减速机,需要根据相应的转速比来确定蜗杆的结构和规格。

最后,在安装和调试过程中,还需注意保持每个部件的平行度和垂直度,在故障排除过程中要及时的更换损坏的部件。

课程设计带式运输机传动装置设计

课程设计带式运输机传动装置设计随着如今经济的不断发展,工业化程度在逐渐提高,各行各业对于物流需求越来越高。

而在物流运输过程中,传动装置无疑承担着重要的角色。

本文将结合相关文献,介绍一款课程设计带式运输机传动装置的设计方案。

1. 带式运输机传动原理带式运输机传动是将驱动机的动力通过带轮传动带子,使其沿着传动线运动的过程。

其主要部件有驱动装置、传动装置、带子及其附件四部分。

其中,驱动装置一般采用电动机、内燃机、液压机等方式完成,传动装置主要包括减速机、传动轮、带轮、减速器、电机等组成。

2. 设计思路为了保证良好的传动性能以及长期稳定运转,我们对带式运输机传动装置的设计应该充分考虑下面几个方面:2.1 若干个带轮转速的设计匹配带子带动的设备,必须具备合理的带轮转速,否则会对设备的使用寿命产生极大的影响。

因此,在带轮的设计方案中,需要针对驱动装置参数及输出速度对传动装置的减速比或增速比进行精心的设计。

2.2 带子的张力及调整装置设计带子能否正常工作、运转稳定,与带祼的张力密切相关。

设计带式运输机传动装置时,不仅要合理设计带子张力调整方法及装置,也要根据不同的运动状态进行合理的张力调整,保证带子张力能够保持在适宜的水平。

2.3 各零部件的选用及优化设计传动装置包含多个配件,材质、表面处理、加工工艺都会影响其功能性。

对于重要的零部件如传动轮、带轮和齿轮的设计应当经过严格的计算及模拟,以确保其能够满足设计要求。

3. 设计具体方案依据前面的设计思路,我们可以将具体的带式运输机传动装置设计分三步进行:3.1 驱动装置选型电机作为目前带式运输机应用最多的驱动装置之一,选用合适的电机能够带来良好的性能。

在实践中,我们应依据传动装置的需求,确定电机规格及型号,并对其输出轴径、功率等参数进行计算及匹配。

3.2 设计带轮及传动轮带轮和传动轮的设计非常重要,因为它是传动装置当中的核心。

在设计中,我们应根据电机的转速及带子的参数,选用合适的材料制作带轮和传动轮,同时,根据带轮和传动轮的转速、直径及齿数等参考值来进行结构的计算。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

带式输送机摩擦轮调偏装置设计目录前言11 概述2 1.1带式输送机发展历史的简单回顾21.2国内外的研究现状和发展趋势41.2.1国外煤矿用带式输送机技术现状和发展趋势41.2.2国内煤矿用带式输送机的技术现状及存在的问题4 1.2.3国内煤矿带式输送机的发展52 带式输送机的跑偏原因及分析7 2.1胶带跑偏的原因分析72.2各类托辊调偏的工作原理102.2.1槽形调心托辊组112.2.2前倾托辊组13锥形双向调心托辊组142.2.4摩擦调心托辊组162.3空载回程胶带跑偏及托辊的选择192.4胶带防偏托辊的适用性203 调偏系统设计及计算21 3.1摩擦轮调偏装置设计原则213.2摩擦轮调偏装置液压系统的工作原理22 3.3调偏装置安装的位置选择233.4液压系统参数设计计算部分243.4.1调偏力的计算243.4.2液压缸内液体的压力计算253.4.3液压缸内液体流量的计算25液压缸的输入功率的计算253.4.5摩擦轮主要参数的计算264 液压缸的设计计算28 4.1液压缸的设计284.1.1确定液压缸的结构类型及安装方式284.1.2确定液压缸的输出力284.1.3确定液压缸的主要结构尺寸284.1.4确定液压缸的长度和流量294.2液压缸的作用力、作用时间及储油量的计算30 4.2.1压力油进入无杆腔304.2.2压力油进入有杆腔304.2.3液压缸的作用时间31液压缸的储油量314.3液压缸壁厚的计算314.4活塞杆的计算324.4.1活塞与活塞杆螺纹连接的计算324.5液压缸的材料及技术条件324.5.1缸筒324.5.2活塞334.5.3缸盖334.5.4活塞杆334.6弹簧的选用345.结论35致谢36参考文献37 附录A38 附录B45 摘要胶带跑偏是运转中常见的故障,针对带式输送机工作中的跑偏问题,分析了带式输送机跑偏产生的原因,并结合生产实践,提出了调偏方法。

为从根本上解决胶带跑偏问题,及时调偏,对提高胶带使用寿命具有十分重要的意义。

因此研发了新型调偏装置。

该调偏装置具有适应能力强、调偏快速准确、不受现场环境制约和安装方便等优点,可调整各种胶带的跑偏。

该调偏装置由液压缸、液压阀、油泵、油箱、摩擦轮等组成。

当胶带出现跑偏时,胶带首先与摩擦轮接触,摩擦轮旋转带动油泵工作;通过液压阀控制使液压缸活塞杆运动,从而带动调偏托辊架按所需方向偏转。

由于调偏托辊转动后与胶带的运动方向成一定角度,这里利用复位弹簧促使皮带回到中心位置。

这时,胶带与摩擦轮脱开,调偏托辊架停止转动,从而达到调偏目的。

本文以设计原则为出发点,为满足调偏功能的各项要求,从结构及原理上进行了阐述,同时对现场的正确使用提出了建议。

关键词:胶带;带式输送机;跑偏;摩擦轮;托辊;III 辽宁工程技术大学毕业设计(论文)Abstract Leather belt running to deviation is a familiar problem in the operation, aim at the deviation problem about belt conveyor in the working,analyzed the reason that the belt conveyor running to deviation, and combine to produce fulfillment, put forward rectify diveation method.Inorder to resolve the belt running to deviation problem by the root, rectify deviation in time, have very important meaning towards raisingthe belt service life.Thereforedevelopnew rectify deviation mechanism.Therectifydeviation mechanism have strong orientation ability and quickly accurate,it advantage of can be free from the spot environment check and supervision and install convenience etc.Itcan be rectify deviation to the various belt.Therectifydeviation mechnism composed by hydraulic cylinder, hydraulic valve,pump, gasoline tank,friction wheel and so on.Whenthe belt appears to run to deviation, first the belt contact with friction wheel, then the oil pump working caused by friction wheel.through hydraulicvalve the piston pole exercise of the hydraulic cylinder, accordingly drive the rectify deviation idler deflexion according to require direction.Dueto rectify deviation idler with belt movement direction have some angle, over here impose the return spring urge the belt recur center situation.Attime, the leather belt and the friction wheel take off and the rectify deviation idler stop turning, consequently achieve the purpose of rectify deviation.Thistext takes the design principle as point of departure, in order to satisfy various requests of rectify diveation to the function, went forward to go to elaborate from the structure and the principle, put forward a suggestion to the right usage of the spot in the meantime.Keywords: leather belt; belt conveyor;rectify deviation;friction wheel; idler; 45 前言带式输送机是以胶带、钢带、钢纤维带、塑料带和化纤带作为传送物料和牵引工件的输送机械。

其特点是承载物料的输送带也是传递动力的牵引件,这与其他输送机有显著的区别。

承载带在托辊上运行,也可用气垫、磁垫代替托辊作为无阻力支撑承载带运行。

它在连续式输送机械中是应用最广泛的一种,且以胶带为主。

带式输送机按承载断面可分为平形、槽形、双槽形(压带式)、波纹挡边斗式、波纹挡边带式、吊挂式圆管形、固定式和移动式圆管形等八大类。

随着带式输送机功率的不断增加,运行速度的不断提高,出现了一个人们非常重视的问题,就是带式输送机的侧向运行(即跑偏)的稳定性及预测。

工作中跑偏是输送机经常出现的问题之一,当跑偏量超过临界值,就会对整个系统的平衡造成不良影响,甚至会产生停工,停产等严目前人们较为关心的问题是在满足生产能力的前提下,以提高生产率、经济效率为目的,进行输送机本身的改造,使之进一步完善。

胶带跑偏是运转中常见的故障,胶带跑偏是指输送物料时,胶带在物料的重量、驱动、支承等装置摩擦力矩的作用下,胶带偏离输送机中心,向两侧移动。

胶带长期跑偏会造成胶带边缘严重磨损,胶带撕裂、刮损、拉断等突发性事故。

分析胶带跑偏的原因,及时调偏,对提高胶带的使用寿命具有十分重要的意义。

但是,由于安装及运转中的原因,经常会出现跑偏。

机头、中间架、导向滚筒的安装误差、胶带交接头不正、输送机的来料落点偏、胶带本身内部的张力不匀、滚筒的磨损不匀、滚筒与胶带间有杂物、托辊缺失或转动不灵活等,均会造成胶带跑偏。

胶带跑偏会给生产造成很多不利影响,如胶带边磨损、物料洒落、胶带断裂等。

防带式输送机跑偏的方法和装置很多如过去经常用的防跑偏托辊架、电动执行器控制的调偏机构、防跑偏的自动检测及停车自动控制等,均不能长期有效解决胶带跑偏问题。

以前的一些解决方法,不是方法欠佳就是时间滞后,或是维护量过大。

因此,设计研究更先进的防带式输送机跑偏装置是解决带式输送机跑偏的重要工作。

1 概述带式输送机是当代最为得力的输送设备之一,在整个输送机范畴中,它是应用最为广泛的一种设备,它的产生已有上百年的历史了,现己成为冶金、矿山、水泥、码头、化工、粮食等行业最主要的运输工具。

早期带式输送机由于其功率小、运距短、速度低,应用受到一定限制。

进入60年代末,带式输送机技术有了较大发展,随着物流技术的发展,带式输送机逐渐成为输送散料最可靠、最经济的设备之一,自80年代以来,更是进入了一个崭新的发展阶段,具体表现为:大运量、长运距、高速度、大功率、多品种等。

据调查,目前国际上带式输送机最高带速己超过,最大带宽增至,运量最高可达,单机最大装机容量达,多机串联运距可达。

1.1带式输送机发展历史的简单回顾[1]带式输送机经过近两个世纪的发展,已从最初的雏形进化成具有高强力、大运量、大功率的现代化的带式输送机。

今天,带式输送机已经成为散体物料的主要运输工具之一,尤其是在煤矿、金属矿、大型火电站的散料运输中,带式输送机以被广泛采用。

在带式输送机的发展历史中,人们从理论和实验两个方面对带式输送机的特性进行深入的研究,形成了一些设计规范和标准,然而,这些都是建立在静力学基础上的,至今还没有一种经济有效的动态设计方法可供工程设计选用。

回顾带式输送机的发展历史,可将其划分为三个阶段。

第一个阶段始于1800年,最初输送机的输送带是帆布、天然橡胶或皮革等制作的。

输送带是平板型且在木制的支座上滑动。

这种输送机的长度很短且仅用于运送谷物。