链轮计算

链轮的选型计算

链轮的选型计算

链轮的选型计算需要考虑以下几个因素:

1. 功率计算:根据机械设备的功率需求,可以计算出链轮的传动功率。

功率计算公式为:P = T * ω,其中P为传动功率(单位为W),T为扭矩(单位为N·m),ω为转速(单位为

rad/s)。

2. 齿比计算:根据传动比,可以计算出链轮的齿比。

齿比计算公式为:i = (N1/N2),其中N1为主动链轮的齿数,N2为从动链轮的齿数,i为齿比。

3. 链条选择:根据链条的拉力要求和传动功率,可以选择适合的链条型号。

不同的链条型号有不同的载荷容量和传动功率限制。

需要注意的是,链条的选型也要根据传动轴的转速和工作环境来确定。

4. 齿数计算:根据链条的选型和齿比,可以根据齿数计算出所需的链轮齿数。

齿数计算公式为:N = i * Z2,其中N为主动链轮的齿数,Z2为从动链轮的齿数。

5. 强度计算:根据选定的链轮齿数和齿轮材料,可以进行强度计算。

强度计算包括弯曲强度和齿顶强度的验证,以确保链轮能够承受工作条件下的载荷。

在实际的选型计算中,还需要考虑到其他因素,如链轮的安装

方式、轴向距离、轴承安排等。

同时,也要根据实际情况进行调整和验证,以确保选择的链轮满足设备的传动需求。

链轮角速度计算公式

链轮角速度计算公式链轮角速度是机械运动中的一个重要参数,它可以用来描述链轮的旋转速度。

在机械设计和制造中,链轮角速度的计算是非常重要的,因为它可以帮助工程师确定机械系统的运动特性,从而优化机械设计和制造过程。

本文将介绍链轮角速度的计算公式及其应用。

链轮角速度的定义链轮角速度是指链轮每秒钟旋转的角度数,通常用弧度/秒(rad/s)表示。

它是链轮旋转速度的一个重要参数,可以用来描述链轮的运动状态。

在机械系统中,链轮角速度的大小和方向决定了链条的运动状态,从而影响整个机械系统的运动特性。

链轮角速度的计算公式链轮角速度的计算公式是:ω = v / r其中,ω表示链轮角速度,v表示链条的线速度,r表示链轮半径。

链条的线速度可以通过以下公式计算:v = πdN / 60其中,v表示链条的线速度,d表示链条的节距,N表示链条的转速。

链轮半径可以通过以下公式计算:r = d / 2其中,r表示链轮半径,d表示链轮的直径。

链轮角速度的应用链轮角速度的计算公式可以应用于各种机械系统中,例如传动系统、输送系统、起重系统等。

在传动系统中,链轮角速度的大小和方向决定了传动轴的旋转速度和方向,从而影响整个传动系统的运动特性。

在输送系统中,链轮角速度的大小和方向决定了输送带的运动速度和方向,从而影响整个输送系统的输送效率。

在起重系统中,链轮角速度的大小和方向决定了起重机的升降速度和方向,从而影响整个起重系统的工作效率。

总结链轮角速度是机械运动中的一个重要参数,它可以用来描述链轮的旋转速度。

链轮角速度的计算公式是ω = v / r,其中v表示链条的线速度,r表示链轮半径。

链轮角速度的应用广泛,可以应用于各种机械系统中,例如传动系统、输送系统、起重系统等。

在机械设计和制造中,链轮角速度的计算是非常重要的,因为它可以帮助工程师确定机械系统的运动特性,从而优化机械设计和制造过程。

链轮参数计算公式60960

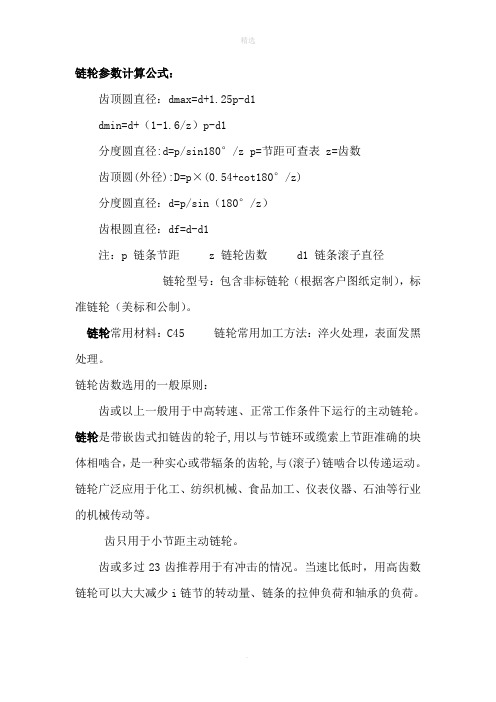

链轮参数计算公式:

齿顶圆直径:dmax=d+1.25p-d1

dmin=d+(1-1.6/z)p-d1

分度圆直径:d=p/sin180°/z p=节距可查表 z=齿数

齿顶圆(外径):D=p×(0.54+cot180°/z)

分度圆直径:d=p/sin(180°/z)

齿根圆直径:df=d-d1

注:p 链条节距z 链轮齿数d1 链条滚子直径

链轮型号:包含非标链轮(根据客户图纸定制),标准链轮(美标和公制)。

链轮常用材料:C45 链轮常用加工方法:淬火处理,表面发黑处理。

链轮齿数选用的一般原则:

齿或以上一般用于中高转速、正常工作条件下运行的主动链轮。

链轮是带嵌齿式扣链齿的轮子,用以与节链环或缆索上节距准确的块体相啮合,是一种实心或带辐条的齿轮,与(滚子)链啮合以传递运动。

链轮广泛应用于化工、纺织机械、食品加工、仪表仪器、石油等行业的机械传动等。

齿只用于小节距主动链轮。

齿或多过23齿推荐用于有冲击的情况。

当速比低时,用高齿数链轮可以大大减少i链节的转动量、链条的拉伸负荷和轴承的负荷。

本文档部分内容来源于网络,如有内容侵权请告知删除,感谢您的配合!。

链轮齿轮传动效率计算公式

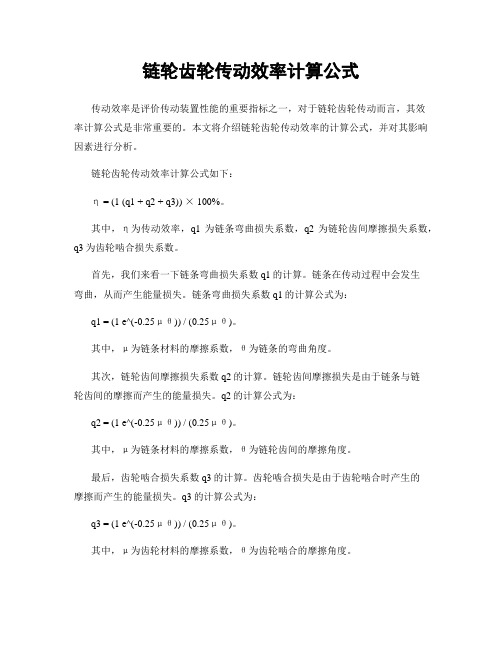

链轮齿轮传动效率计算公式传动效率是评价传动装置性能的重要指标之一,对于链轮齿轮传动而言,其效率计算公式是非常重要的。

本文将介绍链轮齿轮传动效率的计算公式,并对其影响因素进行分析。

链轮齿轮传动效率计算公式如下:η = (1 (q1 + q2 + q3)) × 100%。

其中,η为传动效率,q1为链条弯曲损失系数,q2为链轮齿间摩擦损失系数,q3为齿轮啮合损失系数。

首先,我们来看一下链条弯曲损失系数q1的计算。

链条在传动过程中会发生弯曲,从而产生能量损失。

链条弯曲损失系数q1的计算公式为:q1 = (1 e^(-0.25μθ)) / (0.25μθ)。

其中,μ为链条材料的摩擦系数,θ为链条的弯曲角度。

其次,链轮齿间摩擦损失系数q2的计算。

链轮齿间摩擦损失是由于链条与链轮齿间的摩擦而产生的能量损失。

q2的计算公式为:q2 = (1 e^(-0.25μθ)) / (0.25μθ)。

其中,μ为链条材料的摩擦系数,θ为链轮齿间的摩擦角度。

最后,齿轮啮合损失系数q3的计算。

齿轮啮合损失是由于齿轮啮合时产生的摩擦而产生的能量损失。

q3的计算公式为:q3 = (1 e^(-0.25μθ)) / (0.25μθ)。

其中,μ为齿轮材料的摩擦系数,θ为齿轮啮合的摩擦角度。

通过以上公式,我们可以得到链轮齿轮传动的效率。

但需要注意的是,以上公式中的摩擦系数和摩擦角度需要通过实验或者理论计算得到。

同时,传动效率的计算还需要考虑传动装置的工作条件、工作环境、工作温度等因素。

因此,在实际应用中,需要根据具体情况进行修正和调整。

除了以上的计算公式,传动效率还受到一些其他因素的影响,如链条的张紧程度、链轮齿轮的制造精度、润滑情况等。

这些因素都会对传动效率产生影响,因此在实际应用中需要综合考虑这些因素。

在实际工程中,传动效率的计算对于传动装置的设计和选择非常重要。

传动效率的高低直接影响到传动装置的性能和能源消耗。

因此,在设计和选择传动装置时,需要充分考虑传动效率,选择合适的传动方式和参数,以提高传动效率,降低能源消耗。

链轮齿沟角计算公式

链轮齿沟角计算公式

链轮齿沟角是指链条与链轮齿轮齿面之间的夹角,它是链传动

中重要的参数之一。

链轮齿沟角的计算公式可以根据链条的类型和

规格来确定。

一般来说,链轮齿沟角的计算公式可以根据链条的模数、齿数、齿轮齿面的角度等参数来推导。

对于标准齿轮链,链轮齿沟角的计算公式可以用以下公式表示:

齿轮齿面角 = 2 arcsin(sin(链条侧面角)/ cos(齿数))。

其中,链条侧面角是指链条侧面与链轮齿轮齿面的夹角,一般

取值为15°。

齿数是指链轮的齿数。

通过这个公式,可以计算出链

轮齿沟角的数值。

另外,对于非标准齿轮链,由于链条的结构和参数不同,计算

公式也会有所不同。

通常情况下,需要根据具体的链条参数和齿轮

齿面的角度来进行计算。

需要注意的是,链轮齿沟角的计算公式是基于链条传动的基本

原理和几何关系推导出来的,可以帮助工程师和设计师在设计和选择链条传动系统时进行合理的参数计算和选择。

在实际应用中,还需要考虑到实际工作条件、载荷、速度等因素,综合考虑确定最终的链轮齿沟角数值。

综上所述,链轮齿沟角的计算公式是根据链条的类型和规格来确定的,对于标准齿轮链和非标准齿轮链,计算公式会有所不同。

在实际应用中,需要综合考虑各种因素来确定最终的链轮齿沟角数值。

链轮尺寸计算

公式 输入值,查表 输入值,查表 输入值,查表 输入值,查表 输入值,查表 输入值,查表 输入值 d1=P/sin(180/z) damax=d1+1.25P-d0 damin=d1+(1-1.6/z)P-d0 da=(0.54+cot(180/z))P df=d1-d0

rx=P

输入值

h=K+dk/6+0.01d1 dh=dk+2h dh<dg L=3.3h Lmin=2.6h

50 9.5 20.6 91.2 OK 68 54

主动链轮 16B-1 25.4 1 17.02 21.08 15.88 19 154.32 170.19 161.70 165.93 138.44 0 -0.3 16.17 h14 25.4 3.3 1.02 129.53 169.67

40 9.5 17.7 75.4 OK 58 46

从动链轮 16B-1 25.4 1 17.02 21.08 15.88 34 275.28 291.15 283.61 287.83 259.40 0 -0.32 16.ቤተ መጻሕፍቲ ባይዱ7 h14 25.4 3.3 1.02 251.43 291.16

12 链轮齿宽偏差

13 链轮齿侧半径

rx=

14 链轮齿侧倒角宽

Ba=

15

链轮齿侧凸缘圆角半 径

ra=

16 最大齿侧凸缘直径 dg=

17 量柱测量距

Mr=

链轮结构尺寸

a)整体式钢制小链轮

18 链轮内孔直径

dk=

19 常数

K=

20 轮毂厚度

h=

轮毂直径

dh=

21

校验轮毂直径合理性

轮毂长度 22

(完整版)链片链轮传动设计计算

(完整版)链片链轮传动设计计算1.引言链片链轮传动是一种常用的机械传动方式,广泛应用于各种机械设备中。

本文旨在对链片链轮传动的设计计算进行详细阐述,并给出具体的计算方法和示例。

2.设计计算步骤2.1 确定传动参数首先,需要明确传动系统的参数,包括链条类型、链轮类型、传动比、传动功率等。

2.2 选择链条和链轮根据传动参数,选择合适的链条和链轮。

链条的选择应考虑传动功率、转速、张紧力、链板强度等因素。

链轮的选择应满足传动比例要求,并考虑轴承载能力、齿轮模数等因素。

2.3 计算链长和链节数根据传动比例、链轴心距、链条类型等参数,计算链长和链节数。

链长的计算涉及到链条拉紧量、链齿直径、链节宽度等因素。

2.4 计算链轮齿数根据传动比例和链长,计算从动链轮和主动链轮的齿数。

齿数的计算应遵循链条的公称长度和传动比的要求。

2.5 计算张紧量根据链条类型和工作条件,计算链条的张紧力和张紧量。

张紧量的计算应保证链条工作的稳定和可靠。

2.6 验证链条强度根据链条类型、链条的张紧力和链板的强度特性,验证链条的强度是否满足工作条件。

2.7 验证链轮载荷根据链轮的模数、齿数、齿轮材料等参数,验证链轮的载荷是否满足工作条件。

验证包括齿根弯曲疲劳强度和齿面接触疲劳强度等方面。

3.计算示例3.1 传动参数:- 传动比:3:1- 传动功率:10kW- 轴心距:500mm- 链条类型:B型链条3.2 选择链条和链轮:选择B型链条,链轮材料为45#钢。

3.3 计算链长和链节数:根据传动参数和链条类型,计算链长为1000mm,链节数为100。

3.4 计算链轮齿数:根据传动比例和链长,计算从动链轮的齿数为300,主动链轮的齿数为100。

3.5 计算张紧量:根据链条类型和工作条件,计算链条的张紧力为1000N,计算得到张紧量为20mm。

3.6 验证链条强度:根据链条的张紧力和链板的强度特性,验证链条的强度是否满足工作条件。

计算得到链条的强度满足要求。

链轮转速计算公式

链轮转速计算公式好的,以下是为您生成的关于“链轮转速计算公式”的文章:在机械世界里,链轮就像是不知疲倦的小齿轮士兵,它们默默地转动,为各种设备的正常运行贡献着力量。

而要搞清楚这些链轮的转速,那可得依靠特定的计算公式。

咱们先来说说链轮转速的基本概念。

想象一下,你骑着一辆自行车,脚蹬子带动的链轮和后轮上的链轮,它们的转速可是不一样的哦!链轮转速,简单来说,就是链轮在单位时间内转的圈数。

那链轮转速的计算公式到底是啥呢?其实就是:n1 = n2 × z2 / z1 。

这里的 n1 表示主动链轮的转速,n2 表示从动链轮的转速,z1 是主动链轮的齿数,z2 是从动链轮的齿数。

我记得有一次,在工厂里实习的时候,碰到了一个机器出故障的情况。

师傅带着我们几个实习生去排查问题。

结果发现,就是因为链轮的转速不对劲,导致整个生产流程都卡壳了。

当时大家都有点懵,不知道从哪儿下手。

师傅就问我们:“谁知道链轮转速的计算公式?”我们面面相觑,没几个人能回答上来。

师傅叹了口气,说:“孩子们,这可是基础知识啊!”然后他就亲自上阵,通过测量链轮的齿数,再结合机器运转的数据,运用链轮转速计算公式,很快就找到了问题所在。

经过一番调整,机器又欢快地运转起来了。

从那以后,我对链轮转速计算公式就有了更深刻的认识。

它可不仅仅是书本上的一个公式,而是实实在在能解决问题的工具。

在实际应用中,这个公式可重要了。

比如说在摩托车的传动系统里,如果想要提高速度,那就得调整链轮的齿数比,通过链轮转速计算公式来计算出最合适的搭配,从而达到理想的效果。

再比如在一些工业生产线上,不同的工序需要不同的转速,这时候就得根据具体的需求,选择合适齿数的链轮,然后用公式算出转速,确保整个生产过程的协调和高效。

而且,链轮转速的计算还和链条的长度、张力等因素有关呢。

如果链条太长或者张力不合适,都会影响链轮的转速和传动效率。

总之,链轮转速计算公式虽然看起来简单,但要真正掌握并运用好它,还需要我们不断地学习和实践。

链轮加工深度计算公式

链轮加工深度计算公式链轮是机械设备中常见的传动部件,其加工深度的计算是制造过程中的重要环节。

正确的加工深度可以保证链轮的质量和性能,同时也可以提高生产效率和降低生产成本。

本文将介绍链轮加工深度的计算公式及其应用。

链轮加工深度计算公式的推导。

链轮的加工深度是指链轮齿面与链条接触的深度,一般来说,链轮的加工深度应该略大于链条的直径。

链轮加工深度的计算公式可以通过以下步骤推导得出:1. 首先,需要确定链条的规格和型号,包括链条的节距、链条的宽度等参数。

2. 然后,根据链条的规格和型号,可以计算出链条的直径。

链条的直径可以通过链条的节距和链条的宽度计算得出。

3. 接下来,需要确定链轮的齿形参数,包括链轮的模数、齿数等参数。

4. 最后,根据链条的直径和链轮的齿形参数,可以计算出链轮的加工深度。

链轮的加工深度可以通过链条的直径与链轮的齿数、模数等参数计算得出。

链轮加工深度计算公式的应用。

链轮加工深度的计算公式可以应用于链轮的设计和加工过程中。

在链轮的设计过程中,可以根据链条的规格和型号,计算出链轮的加工深度,从而确定链轮的齿形参数。

在链轮的加工过程中,可以根据链轮的齿形参数,计算出链轮的加工深度,从而确定链轮的加工工艺和设备。

此外,链轮加工深度的计算公式还可以应用于链轮的质量检测和控制过程中。

通过计算链轮的加工深度,可以检测链轮的加工质量是否符合要求,从而保证链轮的性能和可靠性。

同时,通过控制链轮的加工深度,可以提高生产效率和降低生产成本。

总结。

链轮加工深度的计算公式是链轮制造过程中的重要环节,正确的加工深度可以保证链轮的质量和性能,同时也可以提高生产效率和降低生产成本。

通过链轮加工深度的计算公式的应用,可以在链轮的设计、加工、质量检测和控制过程中发挥重要作用。

因此,加工深度的计算公式是链轮制造过程中不可或缺的一部分。

矿用圆环链驱动链轮计算公式

矿用圆环链ห้องสมุดไป่ตู้动链轮多用于煤矿井下刮板输送机、刮板转载机、刨煤机、掘进机、采煤机等设备。

表1:计算公式

名称

符号

计算公式

圆环链公称直径

d

按GB/T12718-2009规定选用

圆环链公称节距

p

圆环链最大外宽

b

链轮齿数

N

—

链轮节距角(°)

θ

链轮节圆直径

Do

链轮外径(参考值)

De

表2:链轮Δ值和δ值

圆环链规格

Δ值

δ值

10×40

10

5

14×50

10

6

18×64

14

7

22×86

19

8

24×86

15

8

26×92

22

10

30×108

26

10

34×126

27

10

38×137

28

12

42×146

30

12

42×152

30

12

48×152

32

14

De=Do+2d

链轮立环立槽直径

(参考值)

D1

式中:

B值:标准圆环链按圆环链最大外宽b选用,扁平链按扁平环圆环外宽选用

Δ值:按表2选用

链轮立环立槽宽度

L1

L1=d+δ

式中:

d值:标准圆环链按圆环公称直径选用,扁平链按扁平环厚度选用

δ值:按表2选用

齿根圆弧半径

R2

R2=0.5d

链窝长度

L

L=1.075p+2d

A

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

三園弧鏈輪尺寸計算表

節距p排距Pt滾子外徑dr主動齒數分度園齒頂園齒根園被動齒數分度園測量距(奇)MR測量距(偶)MR齒寬B(單)齒寬B(雙)倒角寬

二分鏈05B

85.652563.8367.646558.832563.8368.7068.832.792.731

三分鏈06B

9.52510.246.3536109.29114.015102.941751.837115.53115.645.31965.20521.27

四分鏈08B

12.713.928.5126105.36111.45296.85226105.36113.68113.877.20757.05251.702

四分鏈08A

12.714.387.952081.18487.042673.23434137.6488.8889.137.30057.14351.59

五分鏈10A

15.87518.1110.161996.449103.70686.28950252.83106.28106.618.938.7422.032

六分鏈12A19.0522.7811.9119115.74124.447103.8318109.71127.25127.6511.941511.69012.382

八分鏈16A

25.429.2915.8818146.27157.767130.3918146.27161.60162.1514.962514.64753.176

十分鏈20A

31.7535.7619.0524243.25258.31224.224243.25261.78262.3017.95517.5773.81

三園弧鏈輪尺寸計算表

四分鏈24A

38.145.4422.2334412.93431.738390.734412.93434.72435.167.30057.14354.446

五分鏈28A

44.4548.8725.430425.24446.916399.8434481.75450.06450.648.938.7425.08

六分鏈32A

50.858.5528.5821340.84364.468312.2616260.39368.47369.4211.941511.69015.716

八分鏈40A

63.571.5539.6817345.58373.985305.934688.22383.78385.2614.962514.64757.936

十分鏈48A

76.287.8347.6317414.69448.782367.0634825.86460.56462.3217.95517.5779.526

倒角半徑中心距鏈節數園整

(r2-r1)/a0弧度a弧度pi/zctg180/zsin180/z

內鏈板高度h內鏈節內寬b1內鏈板高度h內鏈節內寬b1內鏈板高度h內鏈節內寬b1內鏈板高度h

810002752766.6E-0700.12577.91580.12537.1137.1137.1137.11

101000236.82238-0.0574-0.060.087311.430.08728.265.728.265.728.265.728.26

14671.7131.781321.6E-0600.12088.23570.120511.817.7511.817.7511.817.7511.81

1440090.623920.141150.140.15716.31380.156412.077.8512.077.8512.077.8512.07

161000162.031640.156380.160.16535.99270.164615.099.415.099.415.099.415.09

2020540.03242-0.0294-0.030.16535.99270.164618.0812.5718.0812.5718.0812.5718.08

26100096.74981.5E-0600.17455.67130.173624.1315.7524.1315.7524.1315.7524.13

32100086.992882.5E-0600.13097.59580.130530.1818.930.1818.930.1818.930.18

4040054.997561.1E-0500.092410.7920.092312.077.8512.077.8512.077.8512.07

46100077.066780.056510.060.10479.51440.104515.099.415.099.415.099.415.09

5220527.21328-0.3924-0.40.14966.63460.14918.0812.5718.0812.5718.0812.5718.08

64100058.889600.342640.350.18485.34950.183724.1315.7524.1315.7524.1315.7524.13

78100054.04560.411170.420.18485.34950.183730.1818.930.1818.930.1818.930.18

內鏈節內寬b1內鏈板高度h內鏈節內寬b1

37.113

5.728.265.72

7.7511.817.75

7.8512.077.85

9.415.099.4

12.5718.0812.57

15.7524.1315.75

18.930.1818.9

7.8512.077.85

9.415.099.4

12.5718.0812.57

15.7524.1315.75

18.930.1818.9