模具失效的案例分析

合成闸瓦模具失效的原因与对策

图 4 模具结构俯视

通 过对 模 具 工 作状 态 的综合 分 析 , 腔 尺 寸 发 模 生 变化 的主要 原 因为 : 模具 腔体 在高压 、 温变 化载 高 荷 的不 断 冲击下 , 固外框 夹板 的螺杆 被拉 长 、 纹 紧 螺

与螺 母 的 接 触 面 发 生 形 变 。为 减 少 这 些 变 形 的 产

6 0

甘

肃

科

技

第2 8卷

杆、 螺母进 行 整 体调 制 消除 预应 力 , 达 到足 够 的 使其 抗拉 升 、 变形 强 度 。为 增 加螺 母 与 螺 纹 之 间 的锁 抗

最后 在腹 膜表 面镀 硬铬 提高 光 洁度 。工艺 方 面 为防

“ 型 , 结 构 减 少 了合 成 闸 瓦在 型 腔 内 的 位 移 凹” 此

服极 限 , 使衬 板磨 耗 加剧 。 会 4 为减 少模 具异 常磨 耗 , ) 确保 合 成 闸 瓦 顺 利脱

模, 在合成闸瓦生产过程 中都使用脱模剂 。脱模剂 若选 配 不 当 , 温塑 性 成 型 时就 会 严 重 影 响 润 滑膜 高 的形 成 和性 能 , 润 滑剂 过早 挥 发 , 使 摩擦 界 面 变为 干

摩擦 , 一 步加剧 了衬板 磨损 。 进

12 延 缓模 具拉伤 与磨 损 的解 决办 法 .

1 2 1 优 化 模 具 结 构 ..

量, 降低了摩擦副对衬板 的损伤 ; 当模具衬板出现严 重 拉伤 、 磨损 时 , 利 用 模 具便 于拆 卸 , 损 件 更 换 可 易 性 强 的特点 对该 模 具快 速分解 , 换受 损衬 板 , 样 更 这

行 比对 , 果表 明选 用 4 C 性 价 比较 较 高 。在工 艺 结 0r

S136钢塑料模具开裂失效的电子探针分析

化 学 成 分 、 口形貌 、 断 显微 组 织 进 行 观 察和 分析 。 结 果表 明 : 效 的 S3 失 16钢 塑料 模 具 冶 金 夹 杂 物 多 , 质低 劣 ; 材 裂

主 , 了标准配置 3~ 除 5道波长色散谱仪 ( S 外 , WD ) 大

都 加 装 能 量 色 散 谱 仪 ( D ) 电 子 探 针 集 E S和 ES。 D

1 1 宏观 检验和 断 口分 析 . 图 1为 开裂 模具 的局部 外 观形貌 像 , 取样 位置 1 为裂 纹萌 芽起 始端 。该 处 裂 纹较 宽 , 纹 弯 曲扩 裂

文章 编 号 :0 0 6 8 ( 0 0 0 -3 -5 1 0 —2 1 2 1 ) 65 50

S3 16钢塑料 模 具开 裂 失效 的 电子 探针 分析

雷淑 梅 肖艳 艳 匡 同春 陈 丽凤 尹诗 衡 张 关英 , , , , ,

( .华 南理 工大 学 分析 测试 中心 , 东 广 州 5 0 4 ; .广 东白云学 院 机 电工程 系 , 东 广州 5 0 5 ) 1 广 16 0 2 广 1 4 0

展, 扩展长 度约 5 1 mm。分别从裂 纹起始 端 ( 取样位

置 1 和 裂 纹 末 端 ( 样 位 置 2 进 行 电 火 花 线 切 割 ) 取 )

WD S于一 身 , 兼具 较 高 倍 ( 并 有效 放 大 倍 数 达 3万 倍) 的形貌特征观察功能 , 在材质控制 , 工业应用 和科

域 做成 冲击试样观 察新鲜 断 口 , 行断 口分 析 , 图 进 见 3图 4 , 。断 口粗糙 疏 松 不 平 , 口表 面 可 见 较 多 的 断 二 次裂纹 和孔洞 , 脆性解理 开裂 , 呈萘状 断 口特征 。

PFMEA分析案例

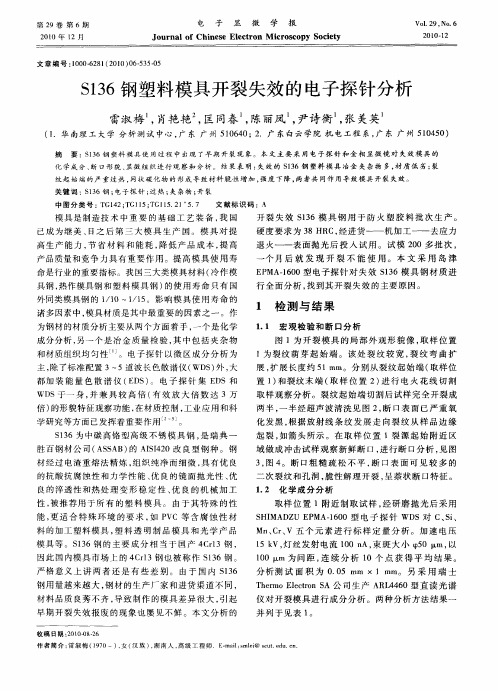

项目名称:F507 M31814002电源接插件支架核心小組:项目名称:F507 M31814002电源接插件支架车辆/年度:潜在失效模式及后Failure Mode and Ef(过程F吴为、易军林(技术部);张茂科、漆敏(品质部);谭红军、敖顺洲(生产车辆/年度:Failure Mode and Ef(过程F核心小組:项目名称:F507 M31814002电源接插件支架核心小組:吴为、易军林(技术部);张茂科、漆敏(品质部);谭红军、敖顺洲(生产车辆/年度:Failure Mode and Ef(过程F吴为、易军林(技术部);张茂科、漆敏(品质部);谭红军、敖顺洲(生产项目名称:F507 M31814002电源接插件支架核心小組:车辆/年度:Failure Mode and Ef(过程F吴为、易军林(技术部);张茂科、漆敏(品质部);谭红军、敖顺洲(生产项目名称:F507 M31814002电源接插件支架核心小組:车辆/年度:Failure Mode and Ef(过程F吴为、易军林(技术部);张茂科、漆敏(品质部);谭红军、敖顺洲(生产项目名称:F507 M31814002电源接插件支架核心小組:车辆/年度:Failure Mode and Ef(过程F吴为、易军林(技术部);张茂科、漆敏(品质部);谭红军、敖顺洲(生产47±0.2超差项目名称:F507 M31814002电源接插件支架核心小組:产品成型后尺Failure Mode and Ef(过程F吴为、易军林(技术部);张茂科、漆敏(品质部);谭红军、敖顺洲(生产车辆/年度:FMEA编号:过程责任部门:供销部、品质部关键日期:编制者:FMEA日期:FMEA编号:过程责任部门:生产部冲压二组关键日期:编制者:页码: 第 1 页 共 7 页2015.7.25张茂科式及后果分析d Effect Analasis 过程FMEA)CD/PFMLH-005(生产部);仲伟成(供销部)2015.7.252015.7.25张茂科d Effect Analasis 过程FMEA)CD/PFMLH-005页码: 第 2 页 共 7 页FMEA日期:FMEA编号:过程责任部门:生产部冲压二组关键日期:编制者:FMEA日期:(生产部);仲伟成(供销部)2015.7.25页码: 第 3 页 共 7 页2015.7.25张茂科d Effect Analasis 过程FMEA)CD/PFMLH-005(生产部);仲伟成(供销部)2015.7.25FMEA编号:过程责任部门:生产部加工组关键日期:编制者:FMEA日期:页码: 第 4 页 共 7 页2015.7.25张茂科d Effect Analasis 过程FMEA)CD/PFMLH-0052015.7.25(生产部);仲伟成(供销部)FMEA编号:过程责任部门:生产部冲压二组关键日期:编制者:FMEA日期:页码: 第 5 页 共 7 页2015.7.25张茂科d Effect Analasis 过程FMEA)CD/PFMLH-0052015.7.25(生产部);仲伟成(供销部)FMEA编号:过程责任部门:生产部冲压二组关键日期:编制者:FMEA日期:页码: 第 6 页 共 7 页2015.7.25张茂科d Effect Analasis 过程FMEA)CD/PFMLH-005(生产部);仲伟成(供销部)2015.7.25FMEA编号:过程责任部门:生产部加工组关键日期:编制者:FMEA日期:d Effect Analasis 过程FMEA)CD/PFMLH-005(生产部);仲伟成(供销部)2015.7.25页码: 第 7 页 共 7 页2015.7.25张茂科。

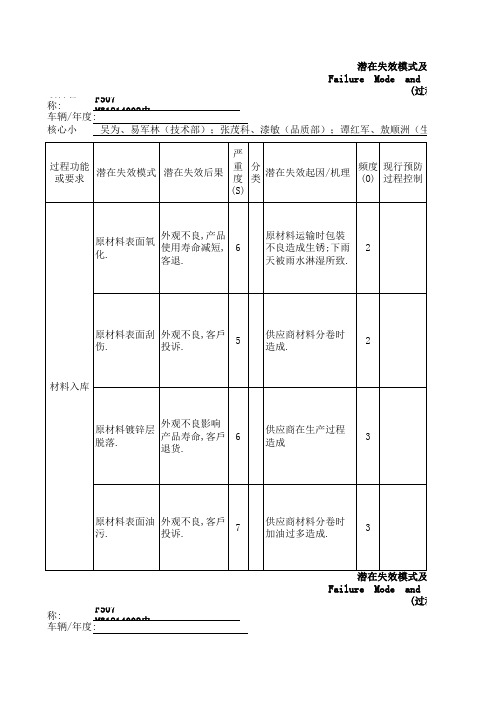

注塑PFMEA范本

1.制作参数参 照表;提高调 机员的技术水

平 2.经常性清洗 及更换模具配

件

7

2

3 42

5.3 首件确认

外观不良 产品尺寸超差

客户投诉,退货

4

客户投诉,退货

5

2

2 16

未按成型工艺参数表设定

按成型工艺参数表重新设定参数

2

3 30

产品名称:

客 户: 核心小组:

过程 过程 工艺

功能

6 生产自检

潜在 失效模式

类

现行预防过程控制 ---预防(P) ---探测 (D)

过程责任部门:注塑 部 批 准 :

FMEA编号:

建议措施

责任人 和目标 完成日

期

措施执行结果

采取的措施

严频探 R 重度测 P 度 度N

客户投诉,退货

4

产品包装不合理

3

检讨包装书,并修正

3 36

产品名称:

客 户: 核心小组:

过程 过程 工艺

功能

1 材料订购

潜在 失效模式

订错材料

风险顺序数(RPN) 探测度(D)

频度(O)

严重度(S)

过程潜在失效模式及后果分析(PFMEA)

产品编号:

潜在 失效后果

编制者: 日期:

S. C 分

潜在失效 起因/机理

类

现行预防过程控制 ---预防(P) ---探测 (D)

3.锁模力不够,料温过高, 注射压力过大,保压时间过

长,保压压力过大 4.模温过低,注射速度过 3

快,注射压力过大 5.注射速度过快,注射压力

过大 6.保压时间不合理,注射压

力不合理(第二段) 7.原材料中含有一定阻燃

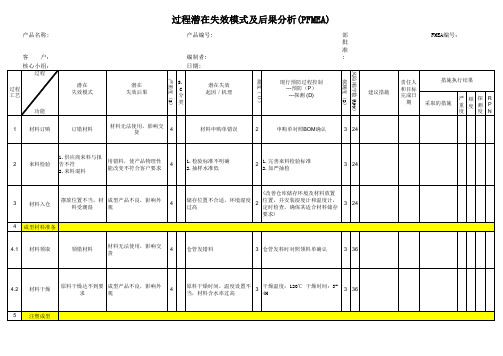

PFMEA分析范例(第四版)

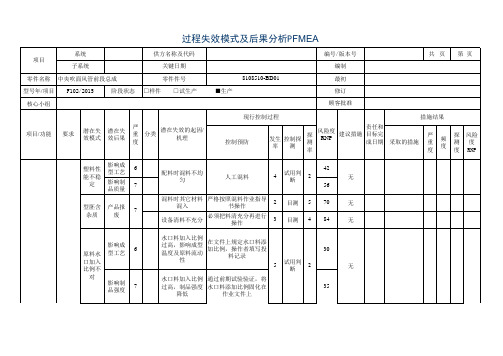

过程失效模式及后果分析P FMEA

本体吹塑成型:塑料以熔融状态在封闭模具型

腔内成型

1、项目:填入需分析的项目名称(系统)和所属专业室(子系统)。

供方名称/代码:输入负有过程设计职责的OME、组织或部门,及供方组织的代码。

编号:填入一个用于识别PFMEA文件的数字列,用于文件控制。

关键日期:填入PFMEA的初始日期,但不能超过预期的生产日期的开始时间,如果是供方组织,日期不能超过顾客要求的PPAP提交日期。

编制:填入负责编制PFMEA的工程师/小组的名字和联系信息。

项目型号/年份:填入将使用或将分析过程影响的型号投产年度和项目代号。

最初:PFMEA完成的最早日期。

修订:PFMEA修订日期。

2、表格末尾的编制、审查、批准及日期必须手签。

注意:不够可以加页。

冷挤压模具失效分析与提高模具寿命途径

零 件 , 用 高 速 钢 ( W1 ̄a 来 制 作模 具 , 寿 选 如 8 rV ̄ 其

命 并不 理想 。 选用 优 质碳 素工具 钢 , 以达 到理想 若 可

效 果 。反 之 , 压 硬 材 料 的 钢 件 时 , 择 Cr2 V 这 挤 选 l Mo

擦 导 致 模 具 表 面 磨 损 ;模 具 内 部 反 复 引 起 的 高 压 应 力 ,使 模 具 工 作 时 受 到 非 对 称 的交 变 应 力 作 用 而 发

生 塑 性 变 形 ;挤 压 时 金 属 的 剧 烈 流 动 产 生 的 热 效 应

和摩 擦 热 使模 具 工作 表面 温度 升 高 ( 高达 40 可 0 ℃

中 图 分 类 号 : G3 5. T 7 ̄ 41 文 献标 识码 : B

1 . 言 引

以上 ) 当取 出工件 加润 滑剂 时这一 工 作 间隙 时间 , ,

冷 挤 压 是 一 种 先 进 的 压 力 加 工 方 法 ,无 论 在 技 术 上 和 经 济 上 都 有 显 著 特 点 ,该 工 艺 可 以 大 量 节 约

冷 挤 压 模 具 是 保 证 挤 压 件 形 状 尺 寸 和 精 度 的 重 要 工装 , 保证 挤压 件表 面质 量 的重要 因素 之一 。 是 模

3 影 响 冷 挤 压 模 具 寿 命 因 素 分 析

具 寿命 长 短 直 接影 响产 品 质量 和生 产 效率 的提 高 。

因 此 , 高 挤 压 模 具 寿 命 对 降 低 生 产 成 本 , 高 经 济 提 提

2 冷 挤 压 模 具 失 效 原 因

够 的热稳 定性 、 硬 性 、 热 疲劳性 。 热 耐 如 果 模 具 材 料 选 用 不 合 理 ,即 使 价 格 昂 贵 的 模 具 钢 其 效 果 也 难 以奏 效 。 例 如 , 压 铅 、 等 软 材 料 挤 铝

DFMEA设计失效模式及后果分析

设计评审

3

设计评审

中间开口、 开孔或边沿 无尖角、无

尖边缘

中间开口、开孔 或边沿有尖角、

尖边缘

外观不良,易产生飞边,并导致 后期修整困难

6

圆柱、卡扣 座、安装筋 等结构强度

足够

圆柱、卡扣座、 安装筋等结构强 加强筋少、矮,壁厚太薄 度不够,易断裂

6

安装方便

安装困难 效率低、拆卸不方便

8 SC 材料不合格 2

耐高温性 不耐高温性 性能下降、强度下降发粘异臭味 8 SC 材料不合格 2

耐热循环性 能良好

耐热循环性能差 易变形、早期失效

耐振动性性 能良好

耐振动性性能差

易变形、断裂、脱落

振动性耐久 振动性耐久性能

性能良好

差

易断裂、早期失效

耐气候老化 耐气候老化性能

性能良好

差

变色、早期失效

试验验证

3

将窄、细、薄等部位加强

设计评审

3

将要求明确的告知造粒车间

试验验证

4

增加定位点

设计评审

3

将要求明确的告知造粒车间

试验验证

4

设计定位面、槽、柱等结构

设计评审

5

图样评审、数模验证

2

设计评审

2

设计评审

2

在三维数模进行面分析

设计评审

壁厚不能超过本体壁厚的1/3,最大不 3 能超过1/2。必须超过时,须对根部进

6

产品易于涂 装

产品难涂装 外观不良

6

尽量避免嵌 件结构 嵌件数量多

效率低、不安全、易损伤模具或 产品

6

嵌件不脱落 、不转动

自学-失效分析实例2—挤压粗晶环控制方法的探讨

2、熔铸工艺

某铝业公司熔铸工艺参数:?

熔化温度:750℃ 精炼温度:730~750℃

铸造温度:700~720℃

铸造速度:100mm/min 冷却水温度:30~32℃

பைடு நூலகம்

冷却水压力:0.05MPa~0.10MPa

精炼剂用量:0.25% 氮气纯度:99.995%

3、均匀化处理

某铝业公司均匀化制度:570℃/5h(冷却方式?)

挤压比

挤压比要适当。 挤压比小,对减少粗晶环有利,但挤压材的变形程度小,仍然保留有铸造 组织,型材力学性能下降。

挤压比过大,必然会使不均匀变形程度增大,挤压力上升,摩擦温升上升,

促进粗晶环的生成。

挤压模具

模具设计时,应尽可能使铝合金在模具内均匀变形,减少与工作带的剧烈摩 擦,降低变形功和挤压过程的温升。 分流模设计时,分流孔对铝合金的分流要均匀、合理,尽量降低阻力。 工作带长度要适当,既要保证成形性能好,也应使铝合金均匀变形,摩擦阻

针对6061合金铸锭是否采取均匀化退火,说法不一。 在铸造过程中,由于冷速快,CrAl7、MnAl6相来不及充分地从基体 中析出。 均匀化退火中,CrAl7、MnAl6相从基体中析出,在高温长时间的作 用下,CrAl7、MnAl6弥散质点聚集长大,从而使6061铝合金再结晶 温度降低和阻止再结晶能力减弱,导致粗晶环产生。

力小。

建议:挤压工艺改进措施

低温快速挤压+快速冷却(高温挤压+快速冷却) 合适的挤压比:10-20

合理的模具结构

一般来讲,对于6061铝合金: 挤压筒加热温度通常设定在430~450℃,最高不超过 500℃。

铸棒加热温度为460~500℃

模具加热温度430~460℃,用分流模挤压温度取上限,平 模挤压取下限。

模具厂事故案例分享(2篇)

第1篇 一、引言 模具行业作为制造业的重要组成部分,其生产过程中涉及到的设备和工艺复杂,对安全操作要求极高。然而,由于种种原因,模具厂事故时有发生,给企业带来了巨大的经济损失和人员伤亡。本文将分享一起模具厂事故案例,以期为同行提供警示,提高安全生产意识。

二、事故背景 某模具厂成立于2005年,主要从事汽车、家电等行业模具的研发、生产和销售。该厂占地面积约10万平方米,拥有员工200余人。事故发生时,该厂正处于快速发展阶段,订单量不断增加,生产任务繁重。

三、事故经过 2019年5月15日,该厂车间内一台数控加工中心正在进行模具加工。操作工小王(化名)负责操作这台设备。当天,小王在加工过程中发现模具表面出现划痕,怀疑是刀具磨损导致的。为了提高加工效率,小王决定更换一把新刀具。

在更换刀具过程中,小王没有按照操作规程进行,而是直接将新刀具装上机床。由于刀具安装不规范,机床在运行过程中突然发生故障,导致刀具飞出,击中正在附近巡视的班长小李(化名)。

小李被击中后,头部受到严重伤害,当场昏迷。事故发生后,厂方立即启动应急预案,将小李送往医院抢救。经过全力救治,小李最终脱离生命危险,但头部留下了永久性疤痕。

四、事故原因分析 1. 操作人员违规操作:小王在更换刀具过程中,没有按照操作规程进行,导致刀具安装不规范,最终引发事故。

2. 安全意识淡薄:厂方在安全生产教育方面存在不足,导致操作人员安全意识淡薄,对潜在的安全隐患认识不足。

3. 设备维护保养不到位:机床在运行过程中出现故障,说明设备维护保养不到位,存在安全隐患。

4. 应急预案不完善:事故发生后,厂方应急预案启动不及时,导致事故处理不够迅速。 五、事故教训 1. 加强安全生产教育:企业应定期开展安全生产教育培训,提高员工的安全意识,确保操作规程得到严格执行。

2. 严格执行操作规程:操作人员必须严格按照操作规程进行操作,不得擅自更改工艺参数和设备设置。

液晶模组不良解析及案例分享

X1-9:偏光片尺寸设计较小,单边小于AA区1.0mm

X1-3:灯焊在PCB板上,需要有焊脚引线,PCB 板上胶带无法贴到焊脚处导致背光漏光。

X1-10:上铁框开口距离Panel边缘较小,≤0.3mm

X1-4:元件区没有用BM胶带盖住。 X1-11:使用窄边框Panel,客户泡棉开窗只压在胶框上。

X1-5:BM胶和胶框挡墙间隙较大为单边0.2mm。 X1-12:BM胶带开口大于VA区,CF和铁框间隙

environment

material

© 2014 天马微电子股份有限公司. All rights reserved

*

3PB fail

模组整体性的不良解析思路

案例分享

© 2014 天马微电子股份有限公司. All rights reserved

*

液晶模组不良解析及案例分享

目录 Directory

1 模组整体性的不良解析思路 2 背光部材整体性的不良解析思路 3 面板部材整体性的不良解析思路 4 模组包装整体性的不良解析思路

© 2014 天马微电子股份有限公司. All rights reserved

*

模组整体性的不良解析思路

a-d :5mm COG:1mm 上下EPE :2mm Gap:2mm

© 2014 天马微电子股份有限公司. All rights reserved

*

模组包装整体性的不良解析思路

用Tray包装,有以下设计建议: 非抽真空包装:

1)产品表面到上一个Tray底面间隙2mm以上 (过大,包装数 量就减少,容易晃动)

操作者

脏污是否来自包装车 间

环境

是否有要求内含抗静 电PET Tray