【超声二级取证】UT工艺卡编写说明

UT焊缝工艺

压力容器焊缝超声波检测工艺规程1 适用范围1.1 本工艺规程适用于母材厚度8~120mm锅炉、钢制压力容器、压力管道及特种设备对接缝的超声检测。

1.2 本工艺不适用于弯头与直管、带颈法兰与直管、回弯头与直管以接焊缝的超声波探伤与评级。

2 引用标准2.1 GB 150 《钢制压力容器》2.2 JB 4730-94 《压力容器无损检测》2.3 JB4126 《超声波检验用钢制试块的制造和控制》2.4 ZBJ04 001《A型脉冲反射式超声探伤仪通用技术条件》2.5 ZBY230 《A型脉冲反射式超声探伤仪通用技术条件》2.6 ZBY231 《超声探伤用探头性能测试方法》3 人员要求3.1 从事超声波探伤的检测人员应严格按《特种设备无损检测人员考核与监督管理规则》的要求,经培训考核取得特种设备安全监察机构颁发的有效资格证,从事与考核项目及级别相应的无损检测工作。

3.2 应具有丰富的超声波检测经验,掌握一定的材料、焊接基础知识。

3.3 超声波检测人员的视力应每年检查一次,校正视力不低于1.0。

3.4报告编制、审核人资格不低于UTⅡ级,初级人员从事超声波检测辅助工作。

4检测仪器、试块、耦合剂4.1 检测仪器应采用A型脉冲反射式超声波探伤仪,其工作频率范围为2.5~5mHz。

仪器至少在荧光屏满刻度的80%范围内呈线性显示。

衰减器具有80dB 以上连续可调,步进级每档不大于2dB,其精度为任意相邻12dB误差在±1dB 以内,最大累计误差不超过1dB。

水平线性误差不大于1%。

垂直线性误差不大于5%,在使用过程中,每隔三个月仪器水平线性和垂直线性进行一次测定。

测定方法按ZBY 230规定进行。

4.2 探头4.2.1 斜探头声束轴线水平偏离角不应大于2°,主声束垂直方向不应有明显的双峰。

4.2.2 斜探头每个工作日应在标准试块上校准试块上校准前沿距离、K值和主声速偏离。

4.3 仪器和探头的系统性能在达到所探工件的最大检测声程时,其有效灵敏度余量应大于或等于10dB。

UT探伤工艺卡

锻件超声检测工艺卡

Zhang Jiagang HaiGuo Heavy Forged Piece Co. Ltd. Ultrasonic Examination INSYAUCTION FOR FORGING 编号 NO.

材料Material 锻件规格Forging Size 热处理 Heat Treatment 表面状况 Surface Condition 仪器设备Instrument 表面补偿 Surface compensation 检验标准 Procedure 检验方法 Technical [ [ ]直straight ]斜角angle

类型Type 尺寸Size

REV

锻件编号Forging No. 数量Quantity 扫查速度 Scanning Rate ≤250Rms CTS-4020 实测补偿 Actual result 耦合剂Couplant 仪器编号Series No. 检测比例 Inspection Proportion 验收标准 Acceptable Criteria [ [ ]接触法contact ]浸入法immersion

编号S/N

≤6 in/sec Oil CL-330 100%

[ [

]手动manual ]自动automated

频率Frequency

FBH Rf Sensitivity Work Sensitivity

探头 Probe

1 2 NO. 尺寸Size 试块编号 NO. FBH 材料Material

校准试块 Reference standards

1

草图 Sketch

水平距离 检验记录 DAC 1 2 备注 Remark 编制 Inspected日期Date

作业指引——超声波检测(UT)

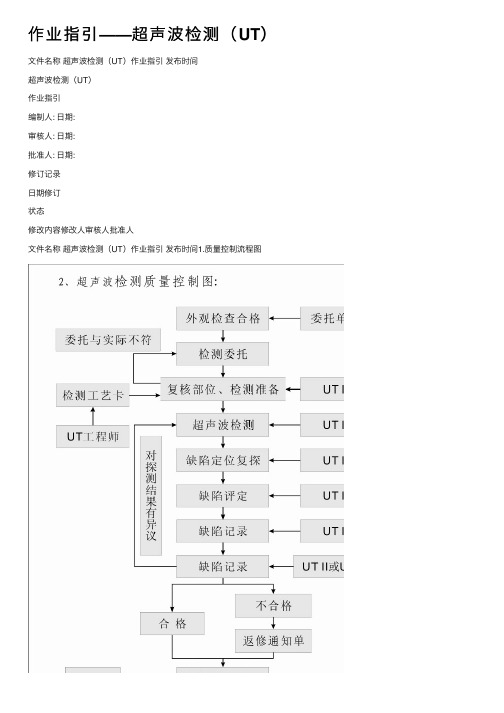

作业指引——超声波检测(UT)⽂件名称超声波检测(UT)作业指引发布时间超声波检测(UT)作业指引编制⼈: ⽇期:审核⼈: ⽇期:批准⼈: ⽇期:修订记录⽇期修订状态修改内容修改⼈审核⼈批准⼈⽂件名称超声波检测(UT)作业指引发布时间1.质量控制流程图⽂件名称超声波检测(UT)作业指引发布时间2.检测⼈员超声波检测⼈员必须持有中国船级社(CCS)颁发的资格证书,并在有效期范围内;签发报告、资料审核⼈员,必须持有国家技术监督局颁发的超声波探伤Ⅱ级或Ⅲ级资格证书,并在有效期内。

3.探伤仪、探头和系统性能3.1.探伤仪:采⽤A型脉冲反射式超声波探伤仪,其⼯作频率范围为1~5MHz,仪器⾄少在荧光屏满刻度的80%范围内呈线性显⽰。

探伤仪应具有80dB以上的连续可调衰减器,步进级每档不⼤于2dB,其精度为任意相邻12dB误差在±1dB以内,最⼤累计误差不超过1dB。

⽔平线性误差不⼤于1%,垂直线性误差不⼤于5%,其余指标应符合ZBY230的规定。

3.2.探头:3.2.1.本⼯程超声波检测使⽤的探头有单直探头、单斜探头等,具体划分应符合ZBY344的规定。

3.2.2.晶⽚有效⾯积⼀般不应超过50mm2,且任⼀边长不应⼤于25mm。

3.2.3.单斜探头声束轴线⽔平偏离⾓不应⼤于2°,主声束垂直⽅向不应有明显的双峰。

3.3.超声探伤仪和探头的系统性能:3.3.1.在达到所探⼯件的最⼤检测声程时,其有效灵敏度与量应⼤于或等于10dB。

3.3.2.仪器和探头的组合频率与⼯称误差不得⼤于±10%。

3.3.3.仪器和直探头组合的始脉冲宽度:对于频率为5MHz的探头,其占宽不得⼤于10mm;对于频率为2.5MHz的探头,其占宽不得⼤于15mm。

3.3.4.直探头的远场分辨⼒应⼤于或等于30dB,斜探头的远场分辨⼒应⼤于或等于6dB。

3.3.5.仪器和探头的系统性能应按ZBJ04001和ZBJ231的规定进⾏测试。

UT作业指导书

UT作业指导书第一篇:UT作业指导书UT作业指导书范围本实施细则适用于采油(气)井口装置中所有承压铸、锻件的超声波无损检测。

2 规范性引用文件ASTM A388 大型钢锻件超声波检验ASTM A609 碳钢、低合金钢和马氏体不锈钢铸件超声波检验ASTM A703/ A703M 受压零件用钢铸件技术条件 ASTM A487 压力容器用铸钢件ANSI/API Spec 6A-2004 第19版井口装置和采油树设备规范ISO 13628-4:1999,IDT 水下井口装置和采油树设备 3 超声波探伤人员资质要求3.1 从事超声波探伤的人员必须经过培训,经权威部门无损检测考核委员会考核合格取得2级以上证书的方可出具探伤检测和审核报告,1级人员必须在2级以上人员指导下方可进行超声波探伤工作。

3.2 所有无损检测的工艺规程和卡片应由3级资质的人员签署批准。

3.3 权威部门指中国无损检测协会授权的各个主管机构评定和颁发的人员证书;中国原铁道部所属的专业委员会评定和颁发的证书;或者按美国无损检测学会SNT-TC-1A使用版本评定和颁发的证书。

4 检测设备和试件要求4.1 超声波探伤设备的检测应符合国家标准的有关规定送国家授权的计量检定部门定期进行校检(检定周期为一年),保证在用的超声波探伤仪在合格周期范围之内,以保证使用精度和探测的可靠性。

4.2超声波仪的性能指标4.2.1 超声波探伤仪的校准:本公司使用的CTS-22B型脉冲反射式探伤仪具有在1-5MHz频率下进行检测的能力。

探伤人员应每三个月对探伤仪的一些性能检测一次以测定是否满足使用要求,具体性能测试项目如下: 4.2.2 仪器垂直线性偏差的测定:在φ2×225试块上进行测定,把探头稳定地压在试块上使φ2平底孔反射波高度达垂直幅度的100%,调节衰减器记下每增加2dB衰减量的dB值,最后使反射波降至垂直幅度的5%计算出仪器的垂直线性偏差要求≥8%。

超声波检测工艺卡

记录:可采用草图、照相、拷屏等方式记录标注处缺陷,记录缺陷性质、尺寸、位置等信息;

8

灵敏度复核:检测完后在试块上复核检测灵敏度;

9

归回处;

10

报告:根据原始记录出具检测报告。

图示

及

说明

编制

审 核

批准

xx建设有限公司工程检测中心

超声波检测工艺卡

工艺卡编号:

版次:

工件类别

材质

检测阶段

原材焊后热处理后

规格(板厚)

检测部位

表面状态

检测比例

检验方法

坡口类型

接头形式

检测工具

标准试块

对比试块

检测灵敏度

时基线比例

耦合剂

探头型号

耦合补偿

工艺规程

检测人员资格

缺陷记录方式

检测标准

验收标准

序号

主要操作程序

1

检测前准备:根据标准选择合适的探头,在标准试块上调试好仪器参数,并参照标准在相应试块上进行灵敏度调整或DAC曲线绘制;

2

物项核对:确认被检件是否与委托一致;

3

检测区域预处理:检测表面应无锈蚀、油渍、油漆等覆盖,探头扫区域0.75-1.25P,P=2KT;

4

耦合:确定检测面,并涂刷耦合剂;

5

扫查:对工件进行扫查,先粗扫一遍,探头移动速度不大于150mm/s,发现缺陷后再做精确定位定性;

6

标识:记录性缺陷,应在被检测工件上标注;

UT10通用工艺规程和工艺卡

1. 明确检测对象和检测要求;

2. 选择检测技术、检测面和检测方向;

3. 选择仪器、探头和耦合剂;

4. 选择试块,确定探伤灵敏度; 5. 选择扫查方式:垂直于钢板压延方向、100mm间隔, 平行线扫查;钢板剖口预定线两侧各50mm范围内,作 100%扫查; 6. 仪器调节 7. 表面补偿

8.检测部位示意图

检测部位示意图:

产品名称 液化气罐 第二步编制焊缝检测工艺卡

产品编号

2007F148

部件名称

部件编号 材料牌号 检测项目 表面状态

/

/ 16MnR 对接焊接接头 打磨 HS600 2.5P13×13K2

厚度

规格 检测时机 坡口形式 焊接方法 仪器编号 试块种类

42mm

φ12300×42mm 焊后36h X 手工焊 FE0225 CSKⅠA CSK Ⅱ A

厚度

规格 检测时机 坡口形式 焊接方法 仪器编号 扫描线调节 检测灵敏度 扫描线调节 检测灵敏度 表面补偿 扫查方式 检测比例

150mm

φ2000×150mm 机加工后

FE0220 声程1︰3 150/φ2平底孔 深度1︰4 内圆面v形槽波高80% 4db 全面扫查 100%

探头

参数

耦合剂 检测面 技术 要求 检测标准

通常它应包括以下内容。

产品名称 部件名称 工 部件编号 材料牌号 件 检测项目 表面状态 仪器型号 仪器 探头 参数 检测面 探头型号

按图纸、按文件 缸体、钢板 图纸或厂内编号 钢号 按检测对象分为锻件、钢板和焊接接头 粗糙度,或打磨漏出金属光泽 CTS--22 根据检测标准和被检测对象选择最合适 的探头(直、斜、双晶)

日期

日期

检测部位示意图:

无损检测取证考试 UT要点概述

UT要点概述:对于钢等金属材料的检测,常用频率为0.5~10MHz。

超声波的频率很高,因而使超声波具有一些重要特性,使其能广泛用于无损检测。

声波、次声波和超声波1.超声波方向性好:超声波频率高,波长短,扩散角小,可以定向发射;2.超声波能量高:超声波的检测频率远高于声波,其声强与频率的平方成正比;3.超声波能在异质界面产生反射、折射、衍射和波形转换:在超声检测中,特别是在脉冲反射法检测中,利用了超声波几何声学的一些特点,如在介质中直线传播,遇界面产生反射、折射等。

4.超声波穿透能力强:超声波在大多数介质中传播时,传播能量损失小,传播距离大,穿透能力强,在很多金属材料中其穿透能力可达数米。

1、声波基础知识1.1机械振动与机械波机械振动物体(或质点)在某一平衡位置附近作来回往复的运动,称为机械振动。

振动是往复、周期性的运动,振动的快慢常用振动周期和振动频率两个物理量来描述。

振动的强弱用振幅来表征。

机械波的产生与传播:在介质内部,各质点间以弹性力连接在一起的介质,称为弹性介质。

在弹性力的作用下,弹性介质中一个质点的振动就会引起临近质点的振动,邻近质点的振动又会引起较远质点的振动,于是振动就以一定的速度由近及远地向各个方向传播开来,从而就形成了机械波。

产生机械波必须具备以下两个条件:(1)要有作机械振动的波源。

(2)要有能传播机械振动的弹性介质。

振动与波动是互相关联的,振动是产生波动的根源,波动是振动状态的传播。

波动中介质各质点并不随波前进,而是按照与波源相同的振动频率在各自的平衡位置上振动,并将能量传递给周围的质点。

这种能量的传播,不是靠物质的迁移来实现的,也不是靠相邻质点的弹性碰撞来完成的,而是由各质点的位移连续变化来逐渐递出去的。

因此,机械波的传播不是物质的传播,而是振动状态和能量的传播。

关于波长、周期、频率和波速波长λ:同一波线上相邻两振动相位相同的质点的距离,称为波长,用λ表示。

波源或介质中任意一质点完成一次全振动,波正好前进一个波长的距离。

UT工艺规程

超声波检测工艺规程绍兴市力博锅炉制造有限公司二00六年一月一.范围:本规程适用与本公司制造、安装、维修的所有锅炉压力容器中原材料和焊接接头的超声波检测。

原材料包括钢板、锻件等。

用于制作焊接接头的材料包括碳素钢、不锈钢、低合金钢。

焊接方法为手工焊、埋弧自动焊、氩弧焊等。

检测仪器采用A型脉冲反射式超声波探伤仪检测工件缺陷。

二.术语和定义超声标准试块:JB/T4730-2005.3规定的用于超声仪器探头系统性能校准和检测校准的试块。

三.一般要求:1.检测人员资格证需经省考委会考试合格后取得。

Ⅰ级人员从事检测操作,记录检测数据。

Ⅱ级人员编制检测工艺卡能进行独立操作,整理资料,评定检测结果,签发报告。

2.超声检测设备均应具有产品质量合格证或合格的证明文件。

3.探伤仪检测设备采用A型脉冲反射式超声波探伤仪,其工作频率范围为0.5-10MHZ。

仪器至少在荧光屏满刻度的80%范围内呈线性显示.水平线性误差不大于1%,垂直线性误差不大于5%。

4.探头:直探头采用一般∮20mm、∮10mm晶片面积不大于500m2。

单斜探头声束轴线水平偏离角应不大于2°,主声束垂直方向不应有明显双峰。

5.超声探伤仪和探头的系统性能:在达到所探工件的最大检测声程时,其有效灵敏度余量应不小于10dB。

仪器和直探头的始脉冲宽度(在基准灵敏度下),对于频率为5MHZ的探头宽度不大于10mm, 对于频率为2.5MHZ的探头宽度不大于15mm。

直探头的远场分辨率应不小于30dB,斜探头的远场分辨率应不小于6dB。

四.超声检测一般方法1.检测前准备本公司制造、安装、维修的所有锅炉压力容器中原材料和焊接接头的超声波检测中,检测时机及抽检率应按锅规容规和有关技术文件的规定。

所确定的检测面应保证工件被检部分能得到充分检查。

焊缝的表面质量应经外观检验合格。

根据本公司检验科下达的无损检测委托单核实被检工件的检测时机、材料厚度、焊缝长度、检测比例、合格标准、合格级别等有关要求。

超声波检测工艺卡

工艺卡编号:

工程名称

工程ቤተ መጻሕፍቲ ባይዱ号

工件名称

工件编号

执行标准

验收等级

材 质

表面状态

检测时机

检测比例

水平线性

设备型号

垂直线性

试 块

耦合剂

工

艺

参

数

检测部位

工件规格

探头编号

探头规格

检测方法

检测面

探头移动区

扫查方式

扫查速度

补偿

说

明

1、工艺卡是通过工艺和专用工艺的具体体现。操作人员应严格按工艺卡要求进行操作。

2、本工艺卡未规定事项,按超声波通用工艺或专用工艺执行。

示意图:

编制人: 年 月 日

审核人: 年 月 日

超声波检测工艺规程及检测工艺卡

超声波检测工艺规程及检测工艺卡1.1人员资格1.1.1检测人员都必须经过技术培训,并按照原劳动部文件“锅炉压力容器无损检测人员资格考核规则”进行考核鉴定,还应持有经业主认定的专业培训合格的岗位证。

1.1.2检测人员较正视力不得低于1.0。

1.2仪器、探头、试块和耦合剂1.2.1超声波探伤仪a 使用PXUT-350A型脉冲反射式数字超声波探伤仪,其工作频率为4-5MHZ,仪器荧光屏满刻度的80%范围内呈线性显示。

探伤仪有80dB以上的连续可调衰减器,步进级每档不大于2dB。

水平线性误差不大于1%,垂直线性不大于5%,其余指标符合ZBY230《A型脉冲反射式超声波探伤仪通用技术条件》规定。

b超声波探伤仪能储存100幅以上图形,且能清晰打印出探伤发现的缺陷波形图。

1.2.2探头选用频率为2.5MHz和5MHz两种单斜探头,晶片有效面积不大于500mm2,且任意一边长不大于25mm,单斜探头声束轴线水平偏离角不应大于2°,前沿距离不应大于10 mm,且探头的接触面应与管壁对中,吻合良好,主声束垂直方向不应有明显双峰。

按照管道实际壁厚选择探头K值。

1.2.3试块选用SGB-5、6标准试块和SRB未焊透对比试块。

1.2.4耦合剂使用化学浆糊耦合剂,均匀涂布在焊缝两侧探头移动区,保证良好的透声性能。

1.3检测方法1.3.1距离-波幅曲线:用SGB—5试块测绘距离—波幅曲线,评定线,定量线和判废线满足下表:1.3.2检测灵敏度:不低于评定线灵敏度,扫查灵敏度在基准灵敏度的基础上提高4dB。

1.3.3探伤表面探头移动区应平滑,无飞溅、锈蚀、油垢及其它污物,以保证良好的声学接触。

如需检验横向缺陷,应将焊缝磨平。

探头移动区:T=5~30时,P≥nKT+50P--探头移动区mm;T—单壁厚度mm;K为探头K值; n--反射次数1.3.4探测方式和扫查方式a探测方式以一种K值探头用一、二次波在焊缝单面双侧进行探测。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 10.1 特种设备超声检测通用工艺规程 超声检测通用工艺规程应根据相关法规、安全技术规范、产品标准、有关的技术文件和JB/T4730.3-2005等相关检测标准要求,并针对检测机构的特点和检测能力而编制的技术文件。超声检测通用工艺规程应涵盖本单位(制造、安装或检验检测单位)产品(或检测对象)的检测范围。 超声检测通用工艺规程一般以文字说明为主,检测对象一般为某类工件,它应具有一定的覆盖性和通用性,至少应包括以下内容: ⑴ 适用范围:指明该通用工艺规程适用于哪类工件或哪种产品的焊缝及焊缝类型等。 ⑵ 引用标准、法规:技术文件引用的法规、安全技术规范、技术标准等。 ⑶ 检测人员资格:对检测人员的资格要求。 ⑷ 检测设备、器材和材料:超声检测用的仪器、探头、试块和耦合剂等。主要性能指标有探伤仪规格型号、探头类型、晶片尺寸,频率;标准试块及对比试块型号名称;耦合剂型号名称。 ⑸ 检测表面制备:对被检工件表面的准备方法及要求等。 ⑹ 检测时机:指不同材料的被检工件超声检测的时间安排等。 ⑺ 检测工艺和检测技术:指明进行超声检测时可选择的检测技术等级、检测方法、探测方向、扫查方式、检验部位范围,仪器时基线比例和探伤灵敏度调整、测定缺陷位置、当量和指示长度的方法等。 ⑻ 检测结果的评定和质量等级分类:指明检测结果评定所依据的验收标准或技术标准以及验收合格级别等。 ⑼ 检测记录、报告和资料存档:规定检测原始记录、报告内容及格式要求,资料、档案管理要求,安全管理规定等。 ⑽编制(级别)、审核(级别)和批准人、制定日期:超声检测通用工艺规程的编制、审核及批准应符合相关法规或标准的规定。

10.2 特种设备超声检测工艺卡 特种设备超声检测工艺卡是具体产品检测作业的指导性文件,一般用表、卡的形式。它是针对特种设备某一具体产品或产品上某一部件,依据超声检测通用工艺规程、被检工件的技术要求和JB/T4730.3-2005等检测标准而专门制定的有关检测技术细节和具体参数的工艺文件,凡是工艺卡上没有规定的一些共性问题,应按通用工艺规程进行。工艺卡一般应包括以下内容: ⑴ 工艺卡编号:应根据程序文件的规定编制; ⑵ 产品部分:产品名称和编号,制造、安装或检验编号,特种设备类别,规格尺寸,材料牌号,热处理状态及表面状态; ⑶ 检测设备与材料:仪器型号和编号、探头规格参数、试块和耦合剂等; ⑷ 检测工艺参数:检测方法、检测比例、检测部位、仪器时基线比例和检测灵敏度调整等; ⑸ 检测技术要求:执行标准、验收级别; ⑹ 检测部位示意图; ⑺ 编制人员(资质级别)、审核人员(资质级别); ⑻制定日期。 2

实施超声检测的人员应按检测工艺卡进行操作。 特种设备超声检测工艺卡的编制、审核应符合相关法规、安全技术规范或技术标准的规定。 “特种设备超声检测工艺卡”的格式示例见表10-1所示。 表10-1 特种设备超声检测工艺卡 编号:

产品名称 产品编号

工 件

部件名称 厚 度 mm 部件编号 规 格 mm 材料牌号 检测时机 检测项目 坡口型式 表面状态 焊接方法

仪器探头参数 仪器型号 仪器编号 探头型号 试块种类 检 测 面 扫查方式 耦 合 剂 表面补偿 dB 扫描线调节 检测灵敏度 dB 技术要求 检测标准 检测比例 %

验收标准 合格级别 检测部位示意图:

编制(资格) 审核(资格) 日期 日期 特种设备超声检测工艺卡的填写内容: 产品名称、产品编号 按图样或工艺文件填写,如液化气球罐、发电锅炉、加氢反应器等。若对于尚无产品名称和编号的原材料和部件等,则杠划。 部件名称、部件编号 对于产品焊接接头杠划。对于板材或锻件部件名称填“板材”或“锻件”,部件编号对于锻件指受检锻件编号,对于板材指受检板材的厂内编号。 材料牌号 指被检工件的材质,如16MnR、20#、18MnMoNiR。 3

厚度 指被检工件的厚度,如20mm。 规格 指被检工件的规格尺寸,如φ2800mm×8000mm×20mm。 热处理状态 如(600±50) ℃消除应力退火,900℃正火。 检测时机 一般焊缝应为“焊接完工后”;对有延迟裂纹倾向的材料,应为“焊后至少24h后”;对《GB12337钢制球形贮罐》的焊缝,应为“焊后至少36h后”,对锻件应为“最终热处理后”;其它工件可根据工序安排按实际填写。 表面状态 指被检件检测面要求制备的表面状态。如果被检工件表面漆层厚,应为“除去漆层,露出金属光泽”,新焊接接头可为“清除焊接飞溅,露出金属光泽”。 检测项目 按检测对象分为焊缝、板材和锻件。 坡口型式 指检测部位焊缝的坡口型式,按焊接工艺规程的坡口型式填写,如V型、U型、X型等,其它检测对象杠划。 焊接方法 按图样或焊接工艺规程的焊接方法填写,如焊条电弧焊、埋弧自动焊、氩弧焊等,对于锻件和钢板杠划。 仪器型号 超声检测仪器型号,如CTS-22、HS600、PXUT350等。 仪器编号 指检测单位内的仪器使用编号。 探头型号 指实现检测工艺需采用的探头参数。如5P6×6K2.5、2.5P20Z、5T20FG10Z。 试块种类 指检测时用来调整仪器探头系统性能校准和检测灵敏度校准的试块。如焊缝检测为“CSK-ⅠA、CSK-ⅡA/CSK-ⅢA”,“CSK-ⅠB、RB-2”;锻件检测可为“CSⅠ”或“CSⅡ”;钢板检测可填写“CBⅠ”或“CBⅡ”;用大平底调整检测灵敏度时可填写“××mm大平底”。 检测面 焊缝检测时可填写“单面单侧”、“双面单侧”、“双面双侧”;锻件或钢板检测时可填写“内壁”、“外圆面”、“轧制面”等。 扫查方式 指检测时应使用的扫查方式。焊缝检测时一般为“锯齿形扫查”或(和)“斜平行扫查”;钢板检测时为“列线扫查”,坡口边缘为“全面扫查”;锻件检测时为“全面扫查”。 耦合剂 一般可采用“机油”、“水”、“甘油”、“工业浆糊”等。 表面补偿 指检测时工件表面与试块表面状态引起的dB差。一般为2~5dB,具体值由实测确定,锻件或钢板采用底波计算法时应杠划。 扫描线调节 指扫描速度调节。如采用模拟检测仪可填写“深度1∶1”、“水平1∶2”或“声程1∶1”等;当采用数字检测仪且用圆弧试块校准时应填写“声程1∶1”。锻件检测时根据工件尺寸填写“深度1∶10”或“声程1∶100”等,钢板检测时根据钢板尺寸填写“深度2∶1”或“声程1∶1”等。 检测灵敏度 焊缝检测时填评定线灵敏度:如“φ1×6-9dB”,“φ2×40-18dB”,检测横向缺陷时要求提高6dB;锻件检测时,如“最大检测距离处的Φ2平底孔”;钢板检测时,如“Φ5平底孔第一次反射波高为满刻度的50%”。 检测标准 执行检测所依据的有关方法标准,如对承压设备为“JB/T 4730.3-2005”,若执行电力标准可填写“DL/T 820-2002”。 验收标准 对超声检测所发现的缺陷验收所依据的有关标准,如对承压设备验收标准一般为“JB/T 4730.3-2005”,若执行电力验收标准则为“DL/T 869-2004”。 合格级别 根据委托要求或执行的有关规程、规范填写,如依据《容规》Ⅰ级合格,则此处填写“Ⅰ级”。 检测部位示意图 标示工件形状、检测部位(包括检测面)和探头的检测位置等信息的示意图。 编制和审核(审批) 工艺的编制、审核、审批人员,这些人员的资质应符合相关法 4

规标准或技术文件的规定,对于承压设备超声检测,要求编制人员具有UTII级及以上的资格,审核人员一般为NDT责任工程师,审核人员一般为单位技术负责人。 在上述各项的填写时,应注意探头、试块、检测面、扫描线调节和检测灵敏度之间是相关联的和系统的,当采用多种探头检测时,可对格式进行适当调整,同时在检测示意图中标示出来,如表10-4。

10.3 特种设备超声检测工艺卡编制举例 一般每项产品或工件只编写一份“特种设备超声检测工艺卡”。 这里仅举几个编制工艺卡的示例,因为有许多检测方法和设备及材料可供选择,可组合编制成多种形式工艺卡,所以这里提供工艺卡示例,并不是唯一形式,也不一定是最佳的,仅供参考,希望能起到举一反三的作用。 例1 1000m3液化气球罐 某公司现场安装一台1000 m3液化气球罐,采用16MnR制造,其外形如图1所示,主要技术参数如下:容器类别:三类;设计压力:1.8MPa;设计温度: 50℃;规格:Φ12300×42mm;容积:1000 m3 ;超声检测执行JB/T4730.3-2005标准,抽查20%的球壳板进行超声波检测,Ⅱ级合格;对接焊接接头焊后36小时应进行100%的超声波检测,B级检测Ⅰ级合格,自选条件优化编制球壳板超声检测工艺卡,见表10-2;对接焊接接头超声检测工艺卡,见表10-3;。

下极上极上温带

赤道带

支柱下温带

图10-1 乙烯球罐示意图 以对球壳板进行超声检测时为例进行分析: (1)首先应明确检测对象和检测要求,球壳板是将钢板压制而成,材质为16MnR(属于低合金钢),要求按照JB/T 4730.3-2005进行超声检测。按此要求和对象,确定应根据JB/T 4730.3中4.1节“承压设备用钢板超声检测和质量分级”进行检测和验收。 (2)选择检测技术、检测面和检测方向。根据标准,应采用纵波直探头法,检测面和检测方向是在任一轧制钢板表面的垂直入射检测。由于在现场检测,可采用探头与工件直接接触法。 (3)选择仪器、探头和耦合剂。仪器应适合钢板检测,本例对仪器无特殊要求,模拟式或数字式超声检测仪均可使用,本例选取HS600;考虑到壁厚42mm,探头在标准中有规定,应选取2.5MHz、晶片尺寸在Ф20-25mm之间的单晶直探头,可选择2.5P20Z型号;耦合剂选择应考虑对金属材料的腐蚀问题,本例中为16MnR,不需考虑防锈问题,且球壳板面积较大,故选用水。 (4)选择试块。标准中有规定,对于厚度范围为40-60mm的钢板,应选用CBⅡ-2标准试

块。 (5)选择扫查方式。按7.1.3,扫查方式有全面扫查、列线扫查、边缘扫查和格子扫查等几