原油水乳状液制备条件研究

原油乳状液界面性质与油水分离分析

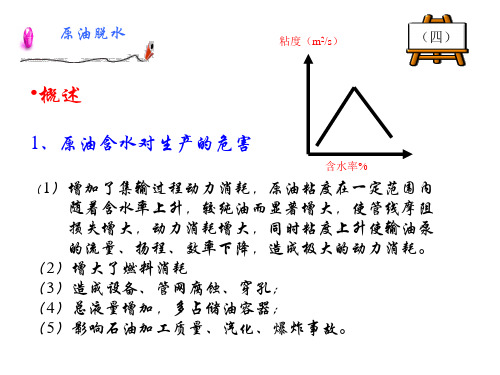

原油主要以原油乳状液的形式开采,原油乳状液是一种油包水多相分散体系,影响其性质的因素非常多,如原油的粘度及含水量等等,研究原油乳状液十分困难。

由于提高采收率技术的应用,原油中胶质和沥青质的含量增加,增加了原油性质的复杂性。

化学驱油剂的应用提高了采出液的粘度和乳状液的稳定性,增加了原油输送和加工的难度,在解决问题时可能造成不必要的成本浪费。

目前,国内外原油乳状液的严重稳定性问题主要集中在天然表面活性剂的分析上。

研究结果表明,在油滴的油水界面上积累了大量的胶质和沥青质物质,在油滴表面形成了一层具有弹性的膜,这是提高原油乳状液质量的关键。

此外,影响原油界面膜的重要因素还有很多,如性质、张力、粘度和Zeta 电位等等。

一、影响原油乳状液界面性质与油水分离的因素在原油运输、生产时会发生混合,以及开采时注入化学剂、原油中含有的活性组分,对加强原油乳状液稳定性有直接作用。

其主要影响因素为:1.沥青质、胶质。

天然乳化剂是从原油中制取稳定乳化液的关键,包括胶质、沥青质和固体颗粒。

在天然乳化剂当中,沥青质对提高原油乳化剂稳定性的作用最为明显,其次是胶质。

沥青质是原油中的非烃部分,可溶于苯、甲苯,不溶于小分子;胶质是原油中以真溶液形式存在的高极性化合物。

两种表面活性和极性都很强。

它们能在乳状液表面形成界面膜,提高原油乳状液的稳定性。

界面膜是一种有机酸。

液膜呈酸性,所以胶质界面的其膜的强度较小。

而沥青胶束状态会受到胶质溶解作用发生改变,呈现为分散的沥青颗粒态。

二者乳化作用,在原油中分散沥青质微粒,很少发生沉淀,加强了与油水界面的吸附性,提高界面活性。

2.聚合物。

采油中会投入大量的化学剂,会生成W/O、O/W、多重乳化乳状液的混合物。

近些年聚合物驱在油田开采中应用愈加广泛,而驱油剂HPAM 的使用,增加了采出液的粘度,提升了乳状液的稳定性。

3.其他因素(1)固体颗粒。

作为一种微米级和亚微米级的物质,它是一种原油乳化剂,对原油乳状液的稳定性起到一定的作用。

破乳剂

破乳剂概述摘要:原油化学破乳剂的应用范围广泛,具有很好的发展前景。

本文对各种类型的破乳剂性能和作用机理进行了概括的说明,介绍了破乳剂的选用原则和影响因素,并指出了目前破乳剂研究的总趋势。

关键词:破乳剂机理种类选用原则影响因素应用发展方向1.引言随着三次采油(尤其是碱驱、表面活性剂驱)在油田的广泛使用,采出的乳化原油多是O/W乳化原油。

形成稳定乳状液的主要因素是原油中含有沥青质、胶质等天然表面活性剂物质,他们吸附在油-水界面上形成具有一定强度的界面膜。

由于乳化原油含水会增加泵、管线和储罐的负荷,引起金属表面腐蚀和结垢,因此乳化原油外输前,都要破乳,将水脱出。

破乳的方法[1]有电法、热法和化学法,这几种方法常常联合起来使用。

但是使用最多的是化学法。

化学破乳法需要的化学剂即破乳剂,目前我国油田年需破乳剂大约2万吨。

2.原油乳状液乳状液是一种液体分散于另一种不相混溶液体形成的多分散体系,分散的液珠一般大于0.1μm。

通常把乳状液以液珠形式存在的一相称为分散相(亦称为不连续相),另一相称为分散介质(或连续相)。

油和水形成乳状液必须具备三个条件[2]:(1)存在两个不相溶液体,即原油和水。

(2)存在一种乳化剂,以形成和稳定乳状液。

形成乳状液的类型依赖于存在的乳化剂。

若乳化剂在油中具有比在水中更好的溶解性、分散性或润湿性,会有利于油作为连续相的形成,即有利于形成W/O型乳状液。

反之,则有利于形成O/W型乳状液。

原油乳状液中发现的乳化剂[3]有沥青质、树脂类物质、油溶性有机酸(如环烷酸)、晶态石蜡、微型碳酸盐、硅石、粘土、磺酸盐、硫酸盐或因开采过程加入的化学添加剂,如表面活性剂和碱等。

(3)应具有使油水混合物中一种液体分散到另一种液体充足的混合能(mixing energy)或搅拌。

亿万年形成的原油在地层是油水分离的[4],只有开采、集输过程的原油和水湍流运动时,强烈混合才生成不同稳定性的原油乳状液。

从热力学观点看,最稳定的乳状液也是要破坏的,只是方式和时间上的差别而已。

乳状液的制备、鉴别和破坏

中国石油大学(课程名称)实验报告实验日期:2011-HM5 成绩:_ 班级:石工10・2 学号:10021060姓名:范兆飞教师王增宝同组者:宼宝胜石先亚乳状液的制备、鉴别和破坏一.实验目的1.制备不同类型的乳状液:2.了解乳状液的一些制备方法;3.熟悉乳状液的一些破坏方法。

-•实验原理乳状液是指一种液体分散在另一种与它不相溶的液体中所形成的分散体系。

乳状液有两种类型,即水包油型(0/W)和汕包水型佈/0) o只有两种不相溶的液体是不能形成稳立乳状液的,要形成稳左的乳状液,必须有乳化剂存在,一般的乳化剂大多为表面表而活性剂。

表面表而活性剂主要通过降低表面能、在液珠表而形成保护膜、或使液珠带电来稳立乳状液。

乳化剂也分为两类,即水包油型乳化剂和油包水型乳化剂。

通常,一价金属的脂肪酸皂类(例如油酸钠)由于亲水性大于亲油性,所以,为水包油型乳化剂,而两价或三价脂肪酸皂类(例如油酸镁)由于亲汕性大于亲水性,所以是油包水型乳化剂。

两种类型的乳状液可用以下三种方法鉴别:1.稀释法:加一滴乳状液于水中,如果立即散开,即说明乳状液的分散介质为水,故乳状液属水包汕型:如不立即散开,即为油包水型。

2.电导法:水相中一般都含有离子,故其导电能力比油相大得多。

当水为分散介质(即连续相)时乳状液的导电能力大;反之,油为连续相,水为分散相,水滴不连续,乳状液导电能力小。

将两个电极插入乳状液,接通宜流电源,并串联电流表。

则电流表显著偏转,为水包油型乳状液;若指针几乎不动,为油包水型乳状液。

3.染色法:选择一种仅溶于油但不溶于水或仅溶于水不溶于汕的染料(如苏丹【II为仅溶于汕但不溶于水的红色染料)加入乳状液。

若染料溶于分散相,则在乳状液中出现一个个染色的小液滴。

若染料溶于连续相,则乳状液内呈现均匀的染料颜色。

因此,根据染料的分散情况可以判断乳状液的类型。

在工业上常需破坏一些乳状液,常用的破乳方法有:1.加破乳剂法:破乳剂往往是反型乳化剂。

原油破乳剂的应用研究进展

原油破乳剂的应用研究进展摘要:原油破乳剂是一种用于原油脱水和脱色的化学试剂,它能够将原油中的油包水型乳状液中的水分离出来。

随着原油开采技术的不断发展,原油破乳剂在油田开采、炼油工业、石油化工等领域得到了广泛的应用。

本文主要对原油破乳剂的筛选方法、改进、发展趋势等方面进行分析,探讨原油破乳剂在油田开采、炼油工业、石油化工等领域具有广泛的应用和发展前景。

关键词:原油;破乳剂;研究进展引言石油是国家发展的战略资源,是经济发展的关键。

然而,随着我国对石油资源的开发利用,原油中的水分含量也在不断增加。

这将极大地影响到原油的品质。

因此,在开采石油的时候,一定要注意石油中水分的变化,尽量减少石油中的水分。

为实现减少原油中水分含量的目标,我们必须对原油破乳剂展开研究,找到最符合我国地质特点的原油破乳剂,以最大限度地减少原油水分含量,提升我国原油的产量,进而促进我国经济的发展[1]。

本文着重对原油破乳剂的工作原理和筛选方法进行了分析,并对当前国内使用较为广泛的原油破乳剂进行详细的介绍,并预测我国今后原油破乳剂的研究开发方向,以期为我国石油工业的进一步发展提供一定的理论依据。

1破乳剂的筛选方法选择合适的破乳剂是一个关键的问题,破乳剂的效果和性能不仅影响到原油的品质和产量,也关系到工艺的安全、环保和经济性等方面。

需要注意的是,选择破乳剂时需要考虑到原油的特性、破乳要求、应用环境等因素,以及破乳剂的经济性、环保性等方面的综合性能,不能仅仅从破乳效果出发进行选择。

以下是一些常用的原油破乳剂筛选方法:1.1 瓶试法目前,国内外对破乳药物的筛选主要采用瓶内试验,具有操作简便的优势,但是这种方法存在着工作量大、费时费力、筛选效率低等问题。

为了减轻工作负担,还可以采用其它的初步筛选方法。

1.2 介电常数法为了实现对原油的脱水,乳化液的介电常数要高于破乳试剂。

随着介质常数的降低,破乳效果也随之提高。

因此,在进行筛选之前,将各种破乳剂的介电常数进行对比,可以极大地减轻工作强度,并有效地选出最优的破乳剂。

乳状液的制备、鉴别及破坏

中国石油大学(华东)渗流物理实验报告实验日期:成绩:班级:石工1205 学号:姓名:教师:同组者:实验九乳状液的制备、鉴别及破坏一、实验目的1.制备不同类型的乳状液;2.了解乳状液的一些制备方法;3.熟悉乳状液的一些破坏方法。

二、实验原理乳状液是指一种液体分散在另一种与它不相溶的液体中所形成的分散体系。

乳状液有两种类型,即水包油型(O/W)和油包水型(W/O)。

只有两种不相溶的液体是不能形成稳定乳状液的,要形成稳定的乳状液,必须有乳化剂存在,一般的乳化剂大多为表面表面活性剂。

表面表面活性剂主要通过降低表面能、在液珠表面形成保护膜、或使液珠带电来稳定乳状液。

乳化剂也分为两类,即水包油型乳化剂和油包水型乳化剂。

通常,一价金属的脂肪酸皂类(例如油酸钠)由于亲水性大于亲油性,所以,为水包油型乳化剂,而两价或三价脂肪酸皂类(例如油酸镁)由于亲油性大于亲水性,所以是油包水型乳化剂。

两种类型的乳状液可用以下三种方法鉴别:1. 稀释法:加一滴乳状液于水中,如果立即散开,即说明乳状液的分散介质为水,故乳状液属水包油型;如不立即散开,即为油包水型。

2. 电导法:水相中一般都含有离子,故其导电能力比油相大得多。

当水为分散介质(即连续相)时乳状液的导电能力大;反之,油为连续相,水为分散相,水滴不连续,乳状液导电能力小。

将两个电极插入乳状液,接通直流电源,并串联电流表。

则电流表显著偏转,为水包油型乳状液;若指针几乎不动,为油包水型乳状液。

3. 染色法:选择一种仅溶于油但不溶于水或仅溶于水不溶于油的染料(如苏丹Ⅲ为仅溶于油但不溶于水的红色染料)加入乳状液。

若染料溶于分散相,则在乳状液中出现一个个染色的小液滴。

若染料溶于连续相,则乳状液内呈现均匀的染料颜色。

因此,根据染料的分散情况可以判断乳状液的类型。

在工业上常需破坏一些乳状液,常用的破乳方法有:1. 加破乳剂法:破乳剂往往是反型乳化剂。

例如,对于由油酸镁做乳化剂的油包水型乳状液,加入适量油酸钠可使乳状液破坏。

原油乳状液破乳方法的研究进展

第52卷第10期 辽 宁 化 工 Vol.52,No.10 2023年10月 Liaoning Chemical Industry October,2023原油乳状液破乳方法的研究进展马玉丽(西安石油大学, 陕西 西安 710065)摘 要:为了解决原油乳状液油水分离难的问题,采油工厂常采用各种各样的方法对其进行破乳,对物理破乳法、生物破乳法、化学破乳法、化学和物理相结合的破乳方法等类型的破乳方法进行了介绍,并概括了它们各自的特点,对乳状液破乳研究具有一定的指导意义。

关 键 词:原油乳状液; 油水分离; 破乳; 破乳方法中图分类号:TQ016.1 文献标识码: A 文章编号: 1004-0935(2023)10-1520-04随着社会现代化进程的加快,对石油的需求量逐年增加。

为了使石油的采出率更高,采油工厂大多利用化学技术进行采油工作。

这就导致构成原油乳状液的物质较之以往更为复杂多样、其稳定性强、不易破乳[1]。

大多数原油最初在油田以乳状液的形式生产。

因此,石油工业面临的一个重要问题就是去除原油中的乳化水,否则将导致原油运输设备的腐蚀损坏[2],同时影响下游炼油厂的正常操作。

传统的破乳剂通常由亲水性和疏水性基团组成,这使得它们能够吸附在油水界面上,从而破坏乳状液的稳定性。

然而,尽管它们的破乳效率较高,但在破乳后,破乳剂仍将停留在油相或水相中,从而造成额外的环境问题。

因而怎样高效环保地对原油乳状液进行破乳就成为了一个急需攻克的难关[3]。

尽管在过去的几十年中科研人员为研究可靠和高效的破乳方法做出了巨大努力[4],但大多数原油乳状液不能在短时间内破乳。

事实上,破乳操作是去除生产平台和炼油厂原油中水分的关键过程。

破乳是破坏乳状液稳定性并导致分散液滴聚集和分离的过程。

目前,破乳方法大致可以分为:物理破乳法、生物破乳法以及化学破乳法。

这些破乳方法可以帮助我们更快地从原油乳状液中脱出水,但也各有其局限性。

1物理破乳法及其特点物理破乳法有:沉降分离破乳法、电破乳法、超声波破乳法、微波破乳法以及膜破乳法等。

原油脱水

剂的引发下,在有催化剂存在时按照一定的程序聚合而成。

非离子型化学破乳剂的优点:

1、用量少。2、不产生沉淀。

3、脱出的水中含油少。4、脱水成本低。

5、原油脱水对化学破乳剂的要求

高效破乳剂必须具备以下几个特点:

(1)较强的表面活性;

(2)良好的润湿性能;

(3)很高的絮凝能力;

(4)破乳温度低,破乳效果好;

沉降罐底部的水层内,由于水的表面张力较大,使原油中的游离水、粒经 较大的水滴、盐类和亲水固体杂质等并入水层,这一过程称为水洗,进入 上部油层时原油中的小粒经水滴靠重力沉降下来,原油由中心集油槽和原 油排出管流出沉降罐,原油中排出的污水由排出管流出。

原油脱水(化学脱水)

(四)

3、沉降罐工作效率的衡量标准及其影响因素。 A、沉降时间;B、操作温度; C、原油中剩余含水率;D、脱出水中含油率设备的效能 我国对卧式脱水设备规定的沉降时间为15—30分钟。 4、溶解气对油水分离的影响: 原油中溶解气的析出和膨胀有利于从原油中分出水滴。 热力原理 1、油水界面膜强度削弱;温度上升,原油中的沥青、 胶质、石蜡等乳化剂的溶解度增加,降低界面膜强度, 同时,水滴体积膨胀,胀力的作用使界面膜强度下降, 有利于水滴的合并。 2、油水密度差增大;水滴的沉降速度与水滴直径的平 方和油水密度差及重力加速度成正比,与粘度成反比, 加热增加了油水比重差,加快了水滴沉降速度。

净化油罐,污水进污水站。 高含水原油脱水工艺流程

高含水原油的脱水分为两段,第一段采用热-化学脱水,含水原油 进入沉降罐,第二段采用电化学脱水。

加入一定的原油破乳剂,由原油脱水泵将原油打入加热炉,加温 后进入电脱水器进行电脱水,净化油进净化油罐,污水进污水站。

(四)

乳状液的制备

开题报告一课题概述1.1 乳状液的概念乳状液是一种或几种液体以液滴(微粒或液晶)形式分散在另一种与之互不相溶的液体中构成具有相当稳定度的多相分散体系。

由于它们外观往往呈乳状,故称为乳状液或乳化液。

形成的新体系内由于两液相的界面积增大,界面能增加,属热力学不稳定体系,但如果加入可降低体系界面能的第三种组分―乳化剂,则可使分散体系稳定性大大提高。

乳状液中以液滴形式被分散的一相称为分散相(或是内相,不连续相),连成一片的另一相称为分散介质(或是外相,连续相),即一般乳状液是由分散相、分散介质和乳化剂三部分组成[1]。

乳状液的分散相直径一般为0.1~10μm。

从乳状液的液珠直径范围来看,它部分属于粗分散体系。

常见乳状液通常为,一相是水或是水溶液,另一相是与水不相混溶的有机液体,如油脂、蜡等。

两种互不相溶的有机液体组成的油包油型乳状液也存在,但实际应用很少。

1.2 乳状液的应用乳状液在日常生活和工业生产中有着广泛的应用。

牛奶、奶油、冰淇淋等食品,雪花膏、洗面奶等化妆品,乳胶漆、敌敌畏乳油、金属切削液及乳状炸药等均为乳状液,乳状液随处可见。

下面就以其在工业生产中某些方面的应用及优点为例作简要介绍[1-2]。

1.2.1乳状液在医药行业中的应用口服药、注射药、外用药多被制成乳状液。

乳状液形式的口服药,如把蓖麻油分散乳化成O/W 型乳状液,可以起到掩蔽油的难闻气味和稀释油难咽味道的作用。

而油溶性的维生素ADEK鱼肝油以及有极苦和难闻味道的胆固醇类激素在制备成乳状液形式后都更易于服用和利于肠壁对药物的吸收。

被乳化的脂肪等营养成分,也可以作为“液体食品”供给那些不能够消化和吸收固体食物的病人。

对于注射药,比如抗癌药注射乳剂,一种W/O 型乳剂,可以起到延长血药浓度作用。

当进行局部注射后,药物能明显积聚在注射部位,使药效充分发挥;而使用水剂注剂,由于药剂吸收过快致使药效发挥不充分[1]。

外用药制备成乳状液,对皮肤渗透力强,有利于皮肤对药物的吸收。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第26卷第6期 油 气 储 运实验研究原油水乳状液制备条件研究黄启玉3 张 帆 张劲军(中国石油大学(北京)油气储运工程系) 汪 岷 白东乔(中国石油管道公司秦京输油气分公司)黄启玉 张 帆等:原油水乳状液制备条件研究,油气储运,2007,26(6)49~51。

摘 要 系统研究了搅拌转速、搅拌温度、加水方式等因素对乳状液性质的影响,优选了乳状液的制备条件,并将室内制备的乳状液的粘度和现场相同含水率的乳状液进行了对比,确定了室内制备乳状液的条件。

主题词 原油 乳状液 制备条件 影响因素 试验研究一、前 言 在油水混合输送过程中,乳状液的性质是进行压力计算的重要依据,在室内制备与现场性质相同的乳状液具有重要意义。

室内试验油水混合方式有多种,并且各有特点,沈钟[1]等认为搅拌方式主要有机械搅拌、胶体磨研磨、超声波乳化器乳化、均化器乳化。

朱海山[2]认为要合理确定乳状液的制备条件,必须首先保证乳状液的制备应该与油田开发中原油与水的流动状况相一致并尽可能相近,即乳状液中原油与水的混合方式,应与从油层到泵、井筒、油嘴、分离设备、输送泵和管道的混合乳化方式相类似,并且搅拌的转速也要与次过程的剪切速率基本相吻合。

江延明、李传宪[3]等人通过试验研究了搅拌强度、搅拌时间和温度等操作条件的影响,认为搅拌强度越高,乳状液液滴平均半径越小,因而表观粘度越高;随搅拌时间的延长,乳状液的表观粘度不断上升,但上升幅度越来越小,最后趋于平衡;搅拌初期搅拌强度的影响大,随时间的推移,不同搅拌强度的乳状液的表观粘度的差别增强,达到最大值后开始减小,最后趋于同一平衡值;制备温度越高,所得到的乳状液的液滴越大,表观粘度越小。

二、试验仪器 1、 含水率测定仪器D TS石油含水电脱分析仪,适用于原油含水率的测定,添加轻油和破乳剂后原油含水率的测量误差小于1%。

2、 流变仪HAA KE RS150型流变仪。

3、 搅拌仪器采用I KA数显可控转速搅拌器。

4、 控温水浴试验仪器配备的水浴均为精密恒温水浴,控温精度可达到±0.1℃,其型号为HAA KE2C35及HAA KE2C25。

三、乳状液制备条件研究 乳状液的制备条件对乳状液的性质具有重要影响,搅拌器转速、搅拌温度和加水方式则是影响乳状液性质的最重要因素。

1、 搅拌转速的影响为研究搅拌转速对乳状液性质的影响,原始油样在40℃时的粘度为7181mPa・s,首先将含水 3102249,北京市昌平区府学路18号;电话:(010)89733543。

・94・41.8%的SZ36—1A区综合油样进行脱水,然后在常温下配置200mL含水41.8%的油水混合物,在水浴加热至40℃,恒温20min,分别用不同搅拌转速搅拌10min,然后装入粘度计测量40℃的粘度,结果见表1。

表1 搅拌转速对乳状液粘度的影响搅拌转速(r/min)40℃时粘度(mPa・s)偏差%500 1000 15007292830193521.515.630.2 注 偏差=(制备乳状液的粘度-原始乳状液的粘度)×100/原始乳状液的粘度由表1可知,在含水率相同的条件下,随搅拌转速的增加,乳状液粘度增加,对于SZ36—1A区综合油样,转速在500r/min条件下制备的乳状液的粘度与现场原始油样粘度最接近,误差只有1.5%,表明在转速500r/min时制备乳状液是合适的。

2、 搅拌温度的影响为研究搅拌温度对混合原油乳状液性质的影响,采用以下两种方式制备油水乳状液。

(1)在某一恒定温度下(40℃)搅拌,装样后升高或降低温度测量不同温度下的粘度。

(2)在某一温度下搅拌后直接测量该温度下的粘度。

试验油样为SZ36-1A区综合油样,试验水样为现场油样脱出水,试验结果见表2~表5。

表2 含水10%不同搅拌温度下乳状液粘度搅拌温度(℃)不同测量方式下的乳状液粘度(mPa・s)方法1方法2偏差%30 50 60 7063941136 571598657110905983072.7-4.1 4.6 2.6 注 偏差=100×(方法2粘度-方法1粘度)×2/(方法2粘度+方法1粘度);绝对平均偏差为3.5%。

表3 含水20%不同搅拌温度下乳状液粘度搅拌温度(℃)不同测量方式下的乳状液粘度(mPa・s)方法1方法2偏差%30 50 60 7090311643763388974715516883697.6-5.6-10.3-5.0 注 绝对平均偏差为7.2%。

表4 含水30%不同搅拌温度下乳状液粘度搅拌温度(℃)不同测量方式下的乳状液粘度(mPa・s)方法1方法2偏差% 3050607012396225610655281167220151130540-6.0-11.35.92.2 注 绝对平均偏差为6.4%。

表5 含水40%不同搅拌温度下乳状液粘度搅拌温度(℃)不同测量方式下的乳状液粘度(mPa・s)方法1方法2偏差% 3050607018724319915978071631535831297726-13.811.3-20.7-10.6 注 绝对平均偏差为14.1%。

由表2~表5中的数据可以看出,SZ36-1A 区综合油样,随含水率的增加,两种方法测试结果差别变大。

3、 加水方式的影响由于不同加水方式对油水乳状液的粘度及反向点有较大影响,为此,研究了两种加水方式对原油乳状液的影响。

(1)加水方式1 油水按设定比例一次混合,然后加热到50℃,恒温20min,用转速500r/min恒温搅拌。

(2)加水方式2 将设定比例的油水分别加热到50℃,搅拌过程中逐渐将水加入到油中。

研究了两种原油,一种是SZ36-1B7油样,含水率为30%,搅拌转速500r/min,搅拌温度50℃,油水均匀乳化。

另一种是秦皇岛32-6油样,搅拌转速500r/min,搅拌温度50℃,含水率分别为20%、30%和40%。

一次加水制备的乳状液没有完全被乳化,有游离水存在;而分次加水制备的乳状液,油水均匀乳化,没有游离水存在。

测试结果见表6~表9。

由表6~表9中的数据可以看出,SZ36-1B7井油样,在搅拌转速、搅拌温度相同的情况下,由于油水现场均匀的乳状液,两种加水方式制备的乳状液的差别不大,最大偏差只有3.2%,在测量误差允许范围之内。

而秦皇岛32—6油样,在含水率・5・油 气 储 运 2007年 20%~40%的范围内,由于一次加水制备的乳状液有游离水存在,而分次加水制备的乳状液,油水均匀乳化,两种方式制备的乳状液粘度相差较大。

表6 加水方式对SZ36-1B7井油样的影响加水方式不同温度时乳状液粘度(mPa・s)40℃60℃不同温度下的偏差%40℃60℃油水混合边搅拌边加水24242502539546-3.23.2-1.31.3表7 加水方式对含水20%的秦皇岛32-6油样的影响加水方式不同温度下的乳状液粘度(mPa・s) 20℃40℃60℃油水混合边搅拌边加水71891673117272547384525表8 加水方式对含水30%的秦皇岛32-6油样的影响加水方式不同温度下的乳状液粘度(mPa・s) 20℃40℃60℃油水混合边搅拌边加水97792172521753324445664表9 加水方式对含水40%的秦皇岛32-6油样的影响加水方式不同温度下的乳状液粘度(mPa・s) 20℃40℃60℃油水混合边搅拌边加水834228615169450783791026四、室内试验和现场实测数据的对比结果在一定的制备体系和条件下,可使室内制备出的油水乳状液粘度与现场相同含水率油水乳状液的粘度接近,即两者的油水混合及乳化程度要相当。

以上室内试验研究结果表明,室内将制备乳状液应具备以下条件。

(1)按所需含水率将水一次性加入到油中。

(2)混合温度为40~50℃。

(3)油水混合搅拌的转速为500r/min。

(4)搅拌时间为10min。

按上述制备条件,对比了不同油田、不同含水率现场乳状液与室内制备乳状液的粘度,结果见表10~表12。

表10 含水率10.1%渤中乳状液与室内乳状液粘度对比油 样不同温度下的乳状液粘度(mPa・s)40℃60℃80℃现场乳化油室内制备含水油14181475349372119125油 样不同温度下的偏差%40℃60℃80℃现场乳化油室内制备含水油4.06.65.0 注 偏差=100×(室内制备乳状液粘度-现场乳化油粘度)/现场乳化油粘度。

表11 含水率21.4%埕北B区井口油与室内油样粘度对比油 样不同温度下的乳状液粘度(mPa・s)40℃60℃80℃现场乳化油室内制备含水油40194152941956287293油 样不同温度下的偏差%40℃60℃80℃现场乳化油室内制备含水油3.31.62.1表12 含水10%南堡乳化油与室内粘度对比油 样不同温度下的乳状液粘度(mPa・s)40℃60℃80℃现场乳化油室内制备含水油6911687311591226340336油 样不同温度下的偏差%40℃60℃80℃现场乳化油室内制备含水油-0.55.81.2 表10~表12的试验结果表明,用本研究提供的乳状液制备方法在室内制备的油水乳状液与现场相同含水率油水乳状液的粘度是非常接近的,最大偏差只有6.6%,绝对平均偏差为3.3%,完全满足过程需要。

参 考 文 献1, 沈 钟 王果庭:胶体与表面化学,化学工业出版社(北京), 1997。

2, 朱海山 王云辉:油水乳状液或混合液粘度测定的主要影响因素及其对海底管道设计的影响,中国海上石油,2001, 13(3)9~12。

3, 江延明 李传宪:油水乳状液的制备,油气田地面工程,2000, 19(6)21~22。

(收稿日期:2006205208)编辑:孟凡强・15・第26卷第6期 黄启玉等:原油水乳状液制备条件研究 作 者 介 绍潘家华 教授级高级工程师,我国管道工程断裂力学专家,1930年生,1952年毕业于原北洋大学机械系,1991年第一批享受国务院政府特殊津贴。

曾在清华大学、石油学院任教,现为中国石油集团公司咨询中心成员,中国石油管道公司、中国石油天然气管道局、中国石油西气东输管道公司高级顾问,上海交通大学、天津大学、中国石油大学、解放军后勤工程学院、抚顺石油学院教授,中科院金属研究所客座研究员,《油气储运》杂志社1~6届编委会主任。

长期从事长输管道勘察、设计、建设、运行管理、技术研究以及重大事故处理工作。

樊明武 1967生,1990年毕业于石油大学(华东)钻井专业,2000年硕士毕业于石油大学(北京)工商管理专业,现为西安交通大学管理学院博士研究生。

杜丽红 1976年生,2000年毕业于西南石油学院油气储运专业,现为西南石油大学油气储运专业在读硕士研究生。