高硅铸铁的成分

a536 gr65-45-12化学成分标准

a536 gr65-45-12化学成分标准1.导言美国铸造材料协会(ASTM)制定了多种用于铸造材料的标准,其中包括A536 Gr65-45-12铸铁的化学成分标准。

对于需要使用A536Gr65-45-12铸铁材料的企业和个人来说,了解和遵守这一标准是非常重要的。

2. A536 Gr65-45-12铸铁A536 Gr65-45-12是一种特殊的球墨铸铁材料,其性能优异,广泛应用于汽车零部件、机械零部件等领域。

A536 Gr65-45-12球墨铸铁具有优良的强度、韧性和耐磨性,因此备受青睐。

3. 化学成分标准根据ASTM A536标准,A536 Gr65-45-12球墨铸铁的化学成分应符合以下要求:- 碳含量:3.40-3.60- 硅含量:2.00-2.75- 锰含量:0.60-0.90- 硫含量:0.020最大- 磷含量:0.035最大- 镁含量:0.035-0.0554. 化学成分的重要性化学成分是决定铸铁材料性能的关键因素之一。

合理的化学成分可以确保球墨铸铁的力学性能、热处理性能和耐蚀性能均达到要求,从而满足特定工程应用的需求。

5. 确保成分符合标准的方法企业在生产A536 Gr65-45-12球墨铸铁材料时,需要对原料和成品进行严格的化学成分测试。

常用的测试方法包括光谱分析、化学分析和质量检测等。

6. 严格遵守化学成分标准的意义严格遵守A536 Gr65-45-12球墨铸铁的化学成分标准,可以确保产品质量稳定,减少因化学成分波动引起的质量问题,提高产品的市场竞争力。

7. 结语A536 Gr65-45-12球墨铸铁的化学成分标准对于保证产品质量、满足工程应用需求具有重要意义。

企业和个人应认真对待化学成分标准,确保生产和使用的A536 Gr65-45-12球墨铸铁材料符合相关标准要求,以确保产品的品质和性能达标。

8. 化学成分控制对材料性能的影响A536 Gr65-45-12球墨铸铁的化学成分直接影响其力学性能、热处理性能和耐蚀性能。

高硅固溶强化球墨铸铁熔炼工艺的研究

高硅固溶强化球墨铸铁熔炼工艺的研究摘要:为生产高硅固熔强化球墨铸铁,对熔炼中铁液的化学成分、孕育处理及热处理技术进行了分析研究,得出高硅固熔强化球墨铸铁比传统球墨铸铁具有更高的抗拉强度,硬度和强度分布更均匀,机械性能及加工性能良好。

关键字:高硅固熔强化球墨铸铁熔炼工艺1.前言在生产中发现,随着珠光体稳定元素含量的波动,既使是同一批次生产的铸件,在不同铸件的相同部位性能也会产生很大的波动;硬度的波动造成同牌号的球墨铸铁不同位置机加工性能相差可高达50%,HBW230 时的进刀量要比HBW170 时小0.1mm。

所以寻找一种基本上是单相基体的球墨铸铁,减少硬度波动,提高球墨铸铁的机械加工性能也十分必要。

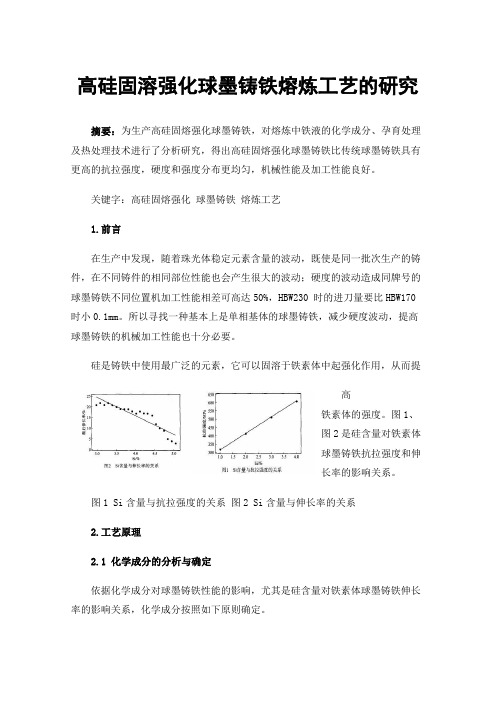

硅是铸铁中使用最广泛的元素,它可以固溶于铁素体中起强化作用,从而提高铁素体的强度。

图1、图2是硅含量对铁素体球墨铸铁抗拉强度和伸长率的影响关系。

图1 Si含量与抗拉强度的关系图2 Si含量与伸长率的关系2.工艺原理2.1化学成分的分析与确定依据化学成分对球墨铸铁性能的影响,尤其是硅含量对铁素体球墨铸铁伸长率的影响关系,化学成分按照如下原则确定。

1.CE值。

碳当量对球墨铸铁的流动性和缩孔、缩松影响很大,在碳当量的质量分数为 4.6%-4.8%时,流动性最好,有利于浇注成形、补缩,缩孔、缩松倾向小,可以获得健全的铸件[1]。

因此,球墨铸铁的碳当量控制在4.6-4.8%范围内。

2.硅。

硅是促进石墨化元素,硅多提高了铸铁共晶转变时的临界冷却速度,使铁水在凝固过程中对冷却速度的敏感性降低,更有利于形成全铁素体球墨铸铁。

由图1看出,当球铁中硅含量小于5%时,铸件的抗拉强度、屈服强度和硬度都随Si含量呈增大趋势,而断后伸长率则呈下降趋势,从图2可以看出,当Si含量超过4.5%时,其伸长率急剧下降,故Si含量一般控制在在3.5%-4.5%的范围。

3.锰。

锰是阻碍石墨化、强烈稳定奥氏体的元素,并容易在共晶团边界上富集形成偏析,对力学性能有特别不利的影响[2],对于铁素体基体的球墨铸铁来说,则锰的质量分数应在0.3以下。

qt600–3的成分新标准

qt600–3的成分新标准

QT600-3是一种球墨铸铁,其化学成分主要包括碳(C)、硅(Si)、锰(Mn)、硫(S)、磷(P)等元素。

以下是QT600-3的成分新标准:

1.碳(C):通常在3.4%-3.6%之间。

适当的碳含量可以提高球

墨铸铁的强度和硬度,但过高的碳含量会导致铸件脆性增加,降低韧性。

2.硅(Si):通常在2.2%-2.8%之间。

硅的加入可以提高球墨铸

铁的耐磨性和耐热性,同时还可以改善铸件的流动性和凝固性能。

3.锰(Mn):一般在0.2%-0.4%之间。

锰的加入可以提高球墨

铸铁的强度和韧性,同时还可以提高铸件的耐磨性和耐腐蚀性。

4.硫(S)和磷(P):硫的含量通常不应超过0.02%,过高的硫

含量会导致铸件的冷脆性增加。

磷的含量通常不应超过0.04%,过高的磷含量会降低球墨铸铁的韧性和抗冲击性。

此外,QT600-3中还可能含有少量的铜(Cu)、镍(Ni)、钼(Mo)等元素,这些微量元素的加入可以进一步改善球墨铸铁的性能,提高其强度、韧性和耐腐蚀性。

中硅铸铁耐热成分

中硅铸铁耐热成分

中硅铸铁是一种耐热铸铁材料,其成分主要包括碳(C)、硅(Si)、锰(Mn)、磷(P)、硫(S)和铁(Fe)等元素。

典型的中硅铸铁耐热成分如下:

- 碳(C)含量一般在2.7%至3.6%之间,能增强铸铁的硬度和强度;

- 硅(Si)含量一般在2.2%至4.0%之间,能提高铸铁的耐热性能和抗蠕变性;

- 锰(Mn)含量一般在0.2%至0.7%之间,能提高铸铁的抗磨性和冲击韧性;

- 磷(P)和硫(S)是不良元素,含量应控制在较低水平,以避免对铸铁性能的不良影响;

- 铁(Fe)是铸铁的主要成分,含量通常在铁基体中占绝大部分。

为了改善中硅铸铁的耐热性和抗磨性,还可以添加其他合金元素,如铬(Cr)、镍(Ni)等。

这些合金元素能够提高铸铁的高温强度和耐蚀性能。

高硅固溶强化铁素体球墨铸铁的工艺研究

15 中国铸造装备与技术 5∕2017 高硅固溶强化铁素体球墨铸铁的工艺研究高博1,张涛2,杨霄峰2,陈园社2(1.海军驻兴平地区军事代表室,陕西兴平 713100;2.陕西柴油机重工有限公司,陕西兴平 713100)摘要:针对EN1563:2012标准中提出的牌号为EN-GJS-500-14和EN-GJS-600-10的材料性能要求,本文从化学成分的选择、铁水球化及孕育处理等方面进行了工艺研究。

通过多次的试验研究标明:本文所设计的工艺不仅满足EN1563:2012中机械性能和金相组织的要求,而且可有效提高回炉料的加入量,节约生产成本,为高效化生产提供一定依据。

关键词:固溶强化;球墨铸铁;工艺中图分类号:TG255+.1;文献标识码:A;文章编号:1006-9658(2017)05-0015-03DOI:10.3969/j.issn.1006-9658.2017.05.005 收稿日期:2017-04-01稿件编号:1704-1729作者简介:高博(1981—),工程师,主要从事舰船柴油机质量监督与验收工作.随着科技的进步,在工程应用中对球墨铸铁的性能有了更高的要求。

在EN1563:2012中提出了EN-GJS-500-14,EN-GJS-600-10两种新材料牌号,材料力学性能见表1,在高抗拉强度的前提下,还必须保证高的屈服强度、高的延伸率,传统生产工艺难以完成。

表1 EN1563:2012规定力学性能材料牌号试样壁厚t /mmR m /MPaR p0.2/MPaA /%EN-GJS-500-14t ≤305004001430≤t ≤6048039012t <60由供、需双方协商规定EN-GJS-600-10t ≤306004701030≤t ≤605804508t <60由供、需双方协商规定通过固溶强化作用来提高材料的抗拉强度、屈服强度、延伸率是目前最有效的一种工艺方法。

固溶强化是指通过融入某种溶质元素形成固溶体而使金属强化,融入固溶体中的溶质原子造成晶格的畸变,晶格畸变增大了位错运动的阻力,使滑移难以进行,从而使合金固溶体的强度增加 [1]。

铸造知识培训.ppt

26

⑥ 减振性

物体吸收振动能的能力称为减振性。灰铸铁 的减振性比钢约大6~10倍。 ❖ 抗拉强度越低,减振性越好。 所以,灰铸铁 适宜用作减振材料,用于机床床身有利于提 高被加工零件的精度。

21

二、灰铸铁的牌号、性能和应用

1、 灰铸铁的牌号

灰铸铁的牌号以“灰铁”的汉语拼音字头“HT”为标 志符号,后面三位数字表示直径为30mm单铸试棒 测得的最低抗拉强度值(MPa)。表7-2为灰铸铁的 牌号、基体组织、力学性能和用途举例。

22

23

2、灰铸铁的性能和应用

① 抗拉强度 灰口铸铁的抗拉强度比同样基体的钢要低得多。一般说

13

②锰 ❖ 锰是一个阻碍石墨化的元素。 ❖ 锰能溶于铁体和渗碳体,起固定碳的作用,从而

阻碍石墨化。 ❖ Mn能与S结合生成MnS,消除硫的有害影响。 ③硫 ❖ 硫是一个阻碍石墨化的元素。 ❖ S阻碍碳原子的扩散,而且降低铁水的流动性,增

加铸件缺陷,恶化铸造性能。因此,硫是一个有害 元素,其含量应控制在0.15%以下。

24

② 抗压强度 抗压强度约为抗拉强度的2.5-4.0倍。灰铸 铁的抗压强度显著地大于抗拉强度,这是灰 铸铁的一种特性。因此,灰铸铁广泛地被用 作机床底座、床身和支柱等耐压零件。

③ 硬度 灰铸铁的硬度随其成分和组织的变化而变化, 一般在HB130~270范围内变化,随着共晶 度增加,铸铁的硬度降低。

孕育铸铁的抗拉强度可达300~400MPa、硬度 可达HB170~270。孕育铸铁主要用于动载荷较 小,而静载强度要求较高的重要零件,例如汽缸、 曲轴、凸轮和机床铸件等,尤其是断面比较厚大 的铸件更为合适。

铸铁属于什么材料

铸铁属于什么材料

铸铁是一种铁碳合金材料,主要包括灰铸铁、球墨铸铁和白口铸铁。

它具有良

好的铸造性能、机械性能和耐磨性,被广泛应用于工业制造领域。

铸铁的分类和性能让人们对它的材料特性产生了疑问,那么铸铁属于什么材料呢?

首先,我们来了解一下铸铁的基本成分。

铸铁是以铁和碳为主要合金元素,同

时还含有一定量的硅、锰、磷等元素。

根据碳的形态和含量不同,可以将铸铁分为灰铸铁、球墨铸铁和白口铸铁。

灰铸铁中碳以石墨形式存在,球墨铸铁中碳以球状石墨形式存在,而白口铸铁中碳以铁素体形式存在。

这些不同形式的碳对铸铁的性能产生了显著影响。

其次,铸铁的性能特点也能够说明它属于什么材料。

铸铁具有较高的铸造性能,能够流动性好,填充性能强,适合于各种复杂形状和薄壁厚的铸件制造。

同时,铸铁的机械性能也较好,具有一定的强度和韧性,在静载和冲击载荷下表现出良好的性能。

此外,铸铁还具有良好的耐磨性和耐腐蚀性,能够满足不同工况下的使用要求。

最后,铸铁作为一种特殊的铁碳合金材料,其材料特性决定了它在工程领域的

重要地位。

在汽车制造、机械制造、建筑工程等领域,铸铁都有着广泛的应用。

它能够满足复杂零部件的铸造要求,同时在成本和性能上都具有一定的优势,因此备受青睐。

综上所述,铸铁属于一种铁碳合金材料,具有良好的铸造性能、机械性能和耐

磨性,被广泛应用于工业制造领域。

通过了解铸铁的基本成分和性能特点,我们可以更好地理解铸铁属于什么材料这个问题。

铸铁的独特性能使其在工程领域发挥着重要作用,也为工程师提供了更多的设计选择。

关于qt500-7元素成分标准的文章

关于qt500-7元素成分标准的文章Qt500-7是一种常见的铸铁材料,其成分标准对于保证产品质量和性能至关重要。

本文将介绍Qt500-7的成分标准以及其对材料性能的影响。

Qt500-7是一种球墨铸铁,其主要成分包括碳(C)、硅(Si)、锰(Mn)、磷(P)和硫(S)。

根据国际标准ISO 1083和中国标准GB/T 1348,Qt500-7的成分要求如下:1. 碳含量(C):3.4%-3.9%\n碳是铸铁中最重要的合金元素之一,对于提高材料的强度和硬度至关重要。

适量的碳含量可以增加材料的强度,但过高或过低的碳含量都会降低材料的性能。

2. 硅含量(Si):2.2%-2.8%\n硅可以提高铸铁的润滑性和流动性,有助于改善铸件表面质量。

适当的硅含量还可以提高材料的耐磨性和耐蚀性。

3. 锰含量(Mn):0.4%-0.8%\n锰可以提高铸铁的强度和韧性,并改善其耐磨性。

适量的锰含量可以提高材料的机械性能,但过高的锰含量可能导致铸件表面出现气孔。

4. 磷含量(P):≤0.15%\n磷是一种有害元素,过高的磷含量会降低铸铁的韧性和冲击韧性。

因此,磷含量应控制在合理范围内。

5. 硫含量(S):≤0.06%\n硫是一种有害元素,会降低铸铁的塑性和冲击韧性。

因此,硫含量应尽可能低。

Qt500-7的成分标准对于保证材料的性能至关重要。

合理控制碳、硅、锰、磷和硫等元素的含量可以提高材料的强度、硬度、耐磨性和耐蚀性。

同时,成分标准还可以确保铸件表面质量良好,并减少气孔等缺陷的产生。

在实际生产中,需要严格控制原材料和工艺参数,以确保Qt500-7材料符合成分标准要求。

通过精确配比和严格操作规程,可以获得稳定一致的材料性能。

总之,Qt500-7的成分标准对于保证铸铁材料的质量和性能至关重要。

合理控制碳、硅、锰、磷和硫等元素的含量,可以提高材料的强度、硬度、耐磨性和耐蚀性。

通过严格控制原材料和工艺参数,可以获得稳定一致的材料性能,满足各种工程应用的需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高硅铸铁的成分

一、引言

高硅铸铁是一种重要的工业材料,其成分对其性能有着至关重要的影响。

本文将详细介绍高硅铸铁的成分。

二、碳素

高硅铸铁中的碳素含量通常在2.5%至3.5%之间。

其中,大部分碳素

以石墨的形式存在,少量则以渗碳体的形式存在。

这种特殊的碳素形

态使得高硅铸铁具有较好的耐磨性和抗蚀性。

三、硅

高硅铸铁中含有较高比例的硅元素,其含量通常在14%至16%之间。

硅元素可以提高合金的耐蚀性和耐磨性,并且可以降低合金的线膨胀

系数。

四、锰

锰是高硅铸铁中最重要的合金元素之一,其含量通常在0.4%至1.0%

之间。

锰可以提高合金的强度和韧性,并且可以改善合金的流动性。

五、钼

钼是一种重要的微量元素,在高硅铸铁中通常只存在于几十ppm级别。

钼可以提高合金的强度和韧性,并且可以改善合金的耐磨性和耐蚀性。

六、铜

铜是高硅铸铁中的微量元素之一,其含量通常不超过0.5%。

铜可以提高合金的强度和韧性,并且可以改善合金的耐磨性和耐蚀性。

七、镍

镍是高硅铸铁中的微量元素之一,其含量通常不超过0.5%。

镍可以提高合金的强度和韧性,并且可以改善合金的耐磨性和耐蚀性。

八、钛

钛是一种重要的微量元素,在高硅铸铁中通常只存在于几十ppm级别。

钛可以提高合金的强度和韧性,并且可以改善合金的耐磨性和耐蚀性。

九、其他微量元素

除了上述几种主要成分外,高硅铸铁中还含有许多其他微量元素,如锑、磷、硫等。

这些微量元素虽然含量很少,但对合金的特殊性能也

有着不可忽视的影响。

十、总结

综上所述,高硅铸铁中各种成分之间相互作用,共同决定了合金的性能。

在实际应用中,需要根据具体情况选择不同的成分比例,以获得

最佳的性能表现。