铣削加工仿真及工艺参数优化

机械加工中的工艺参数优化与控制

机械加工中的工艺参数优化与控制随着科技的不断发展,机械加工工艺也在不断的完善和优化。

工艺参数作为机械加工的重要组成部分,对加工质量和效率起着至关重要的作用。

本文将探讨机械加工中工艺参数的优化与控制,以期提高加工效率和质量。

1. 工艺参数的重要性工艺参数是实现机械加工目标的关键因素,包括切削速度、进给速度、切削深度、刀具半径等。

合理的工艺参数可以提高切削效率,降低加工成本。

因此,优化和控制工艺参数对于机械加工至关重要。

2. 工艺参数优化的方法2.1. 实验方法实验方法是工艺参数优化的一种常用手段。

通过设计实验方案,对不同工艺参数进行试验,并根据实验结果分析和比较,确定最佳的工艺参数组合。

这种方法可以直观地了解工艺参数对加工效果的影响,并找出最优参数。

然而,实验方法耗时耗力,且对于工艺变量比较多的情况下,需要大量的实验数据,因此有时候并不切实可行。

2.2. 数值模拟方法数值模拟方法是近年来受到广泛关注的优化方法之一。

通过建立机械加工的数值模型,可以在计算机上模拟不同工艺参数下的加工过程,并通过模拟结果分析和优化工艺参数的选择。

相较于实验方法,数值模拟方法具有模拟速度快、成本低的优势,可以在短时间内得到较为准确的结果。

然而,数值模拟方法需要依赖于精确的材料性能数据和切削力模型,精度会受到一定的限制。

2.3. 响应面方法响应面方法是一种结合实验和数值模拟的方法。

通过一系列的实验和模型建立,得到响应面方程,进而通过响应面优化工艺参数。

这种方法可以在实验次数较少的情况下,较为准确地获得最佳的工艺参数组合。

响应面方法在实际应用中被广泛采用,具有可操作性强和经济实用的特点。

3. 工艺参数的控制优化工艺参数只是第一步,如何控制工艺参数的稳定性对于保证加工质量和效率非常重要。

在机械加工中,工艺参数的控制可以通过以下几个方面实现。

3.1. 加工设备的控制加工设备是工艺参数控制的基础,稳定的加工设备可以提供稳定的运行环境,有助于保持工艺参数的一致性。

数控铣削加工参数在线优化技术

2.OMAT机床自适应系统

日益加剧的市场竞争要求急剧降低成本,这就要求生产者减少不必要的成本消耗,包括:加工时间、机床保养、维护成本、刀具费用和长交货周期的费用。自适应系统中采用的实时最优化技术在解决到的切削参数,对加工过程实现实时完全优化,使CNC机床发挥出最大潜力,刀具寿命达到最高。

(3)工件间材料不同和工件内材料硬度不均匀,产生硬点和软点。

(4)工件的形状、尺寸变化。

(5)加工中冷却效果不同产生表面硬度变化。

研究切削参数和加工刀具轨迹优化的目的就是使数控机床发挥出最优的加工效率,使产品具有最佳的加工品质。切削参数与刀具寿命、机床参数(主轴转速、功率、转矩)等因素有关。考虑到以上原因,为保证加工安全,程序员除了采取最保守的切削参数外别无选择,这就导致加工效率降低。相反,想要缩短加工时间,程序员不得不设定较大的加工参数,这样会导致对刀具工件和机床的破坏。无论数控程序多么优化,它们不能把加工中的动态变化考虑进去,远不能满足根据实际切削情况来实时调整切削参数的需要。

(3)优铣器的两种操作方法①预先设置方法(缺省方法)。当采用这种方法的时候,优铣器内部的专家系统使用用户输入的操作参数计算出每步走刀的最大负载容许值,并且通过对整个走刀过程连续地优化实际进给速率来达到这一负载。②训练方法这个方法包括“学习”和“再学习”两个阶段,以备特殊情况之用,包括夹具问题、特殊的刀具、应用旧刀具和在优铣器的材料库中不包含的特殊工件材料。

为了提高加工效率,编程者可以考虑到使铣四边时的刀轴切削载荷都保持一个较高的水平。如将铣短边的进给速度设为120mm/min,铣长边的进给速度设为160mm/min,这样可以缩短铣削时间。

简单的二维轮廓加工,为尽可能使材料等体积去除率保持在较好水平上,可以通过手工编写在不同线段的进给速度。然而,在较复杂的二维加工中,由编程者来考虑如何分配进给速度,其工作量是很大的,即使在NC程序中分别编辑不同的进给速度,实际刀轴切削载荷也会有较大波动。若要人工在三维零件的NC程序中为每个切削程序段分配不同的进给速度,将是一件很困难的事。

铣削加工工艺参数的优化

确 定 的条件 下 , 削速度 、 给量 厂、 向切 削 深度 “ 、 切 进 径 轴 向切 削深 度 a ( 吃刀 量) 背 等切 削用 量选择 得合 理 与否 , 直 接影 响加 工质 量 、 产 率 和 生 产成 本 。因此 , 化 加工 生 优

参 数 、 理 选 择 切 削 用 量 是 提 高 铣 削 加 工 效 益 的重 要 的 环主轴转 速 , D

刀具 直径 。

对 于高 速 铣 削 , 刀具 直径 D 应 改 为 刀 具 的有 效 直 径

因此 , 随着 切削速 度的提 高 , 进给速 度也 应相 应提 高 ,

一

般 可达 2 5m/ i , 至达 到 6 ~8 mi, 是增 ~2 r n 甚 a O 0m/ n 但 的增 加 可 使

V/ N_ NfZ 一 , 、 一 () 5

普通 铣 削加工 主轴 转 速 一 般 20 0 0 / n 现 0 ~30 0rmi,

代 数 控 铣 床 的 主 轴 转 速 可 达 50 0 1 0 / i , 速 加 0 00 0r r n 高 a 工 切 削 速 度 比普 通 加 T 切 削 速 度 高 5 1 ~ 0倍 , 削 速 度 的 切 计算公 式 :

・

3 ・

文 章 编 号 : 0 2 6 8 ( 0 8 0 —0 0 —0 10 — 8 6 2 0 ) 6 0 3 2

铣 削 加 工 工 艺 参数 的优 化

邓 剑 锋

( 阳职 业技 术 学 院 , 南 益 阳 4 3 4 ) 益 湖 1 0 9

摘 要 :分析 了铣 削加 工切 削 用量 与 加 工 条件 之 间 的 关 系, 切 削 速 度 、 给 量 等 切 削 用 量 的 优 化 选择 进 行 了探 讨 , 合 理 对 进 为

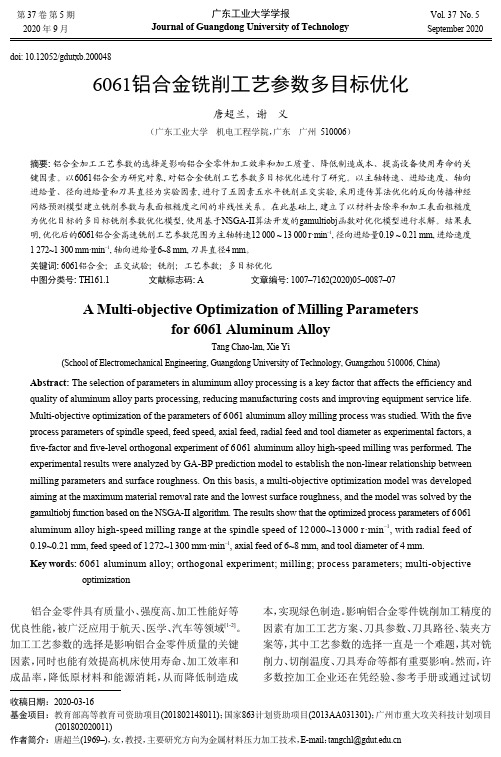

6061铝合金铣削工艺参数多目标优化

doi: 10.12052/gdutxb.2000486061铝合金铣削工艺参数多目标优化唐超兰,谢义(广东工业大学 机电工程学院,广东 广州 510006)摘要: 铝合金加工工艺参数的选择是影响铝合金零件加工效率和加工质量、降低制造成本、提高设备使用寿命的关键因素。

以6061铝合金为研究对象, 对铝合金铣削工艺参数多目标优化进行了研究。

以主轴转速、进给速度、轴向进给量、径向进给量和刀具直径为实验因素, 进行了五因素五水平铣削正交实验, 采用遗传算法优化的反向传播神经网络预测模型建立铣削参数与表面粗糙度之间的非线性关系。

在此基础上, 建立了以材料去除率和加工表面粗糙度为优化目标的多目标铣削参数优化模型, 使用基于NSGA-II算法开发的gamultiobj函数对优化模型进行求解。

结果表明, 优化后的6061铝合金高速铣削工艺参数范围为主轴转速12 000 ~ 13 000 r·min–1, 径向进给量0.19 ~ 0.21 mm, 进给速度1 272~1 300 mm·min–1, 轴向进给量6~8 mm, 刀具直径4 mm。

关键词: 6061铝合金;正交试验;铣削;工艺参数;多目标优化中图分类号: TH161.1 文献标志码: A 文章编号: 1007–7162(2020)05–0087–07A Multi-objective Optimization of Milling Parametersfor 6061 Aluminum AlloyTang Chao-lan, Xie Yi(School of Electromechanical Engineering, Guangdong University of Technology, Guangzhou 510006, China) Abstract: The selection of parameters in aluminum alloy processing is a key factor that affects the efficiency and quality of aluminum alloy parts processing, reducing manufacturing costs and improving equipment service life.Multi-objective optimization of the parameters of 6 061 aluminum alloy milling process was studied. With the five process parameters of spindle speed, feed speed, axial feed, radial feed and tool diameter as experimental factors, a five-factor and five-level orthogonal experiment of 6 061 aluminum alloy high-speed milling was performed. The experimental results were analyzed by GA-BP prediction model to establish the non-linear relationship between milling parameters and surface roughness. On this basis, a multi-objective optimization model was developed aiming at the maximum material removal rate and the lowest surface roughness, and the model was solved by the gamultiobj function based on the NSGA-II algorithm. The results show that the optimized process parameters of 6 061 aluminum alloy high-speed milling range at the spindle speed of 12 000~13 000 r·min–1, with radial feed of0.19~0.21 mm, feed speed of 1 272~1 300 mm·min–1, axial feed of 6~8 mm, and tool diameter of 4 mm.Key words: 6061 aluminum alloy; orthogonal experiment; milling; process parameters; multi-objective optimization铝合金零件具有质量小、强度高、加工性能好等优良性能,被广泛应用于航天、医学、汽车等领域[1-2]。

用正交试验法优化电火花铣削加工的工艺参数

(Hu d n i tn i ri , n h n 3 0 3 C ia) a o gJa o gUnv s y Na c ag3 0 1 , hn o e t

Ab t a t sr c :Thr u o x rme so lt ia— s ha g li he ma e i l h a e e o gh a l tofe pe i nt f ee rc ldic r e mi ng t t ra ,t e p p r r — l

设 计 ・ 究 研

< 电加工与模具)08 20 年第5 期

用 正 交试 验 法 优化 电火 花 铣 削加 工 的 工艺 参 数

杨 洋 , 卓骅 , 余 王金 耀

(华 东交 通大学 , 西南 昌 3 0 1 江 3 0 3)

摘 要 :通过 电 火花 铣 削加 工 的试 验 , 用数 理 统 计 方 法分 析 研 究 了电 火 花铣 削加 工 的特 性 。 运

s a c e h e u irt fe tia— ic a g l n e r h d t e p c l iyo l r l s h r emi i g,u i g ma h ma ia t t t s Th a e h c e a e c d l s te t l a i i . ep p r e k d n c s sc c u h fe tn t b l y o u s d h us n e v l p a u r n ,ee to e s e d i x s a d b s d p t ee f c o a i t fp lewi t ,p l i t r a 、 e k c re t lcr d p e n a i , n a e i e

和表 面质量 预定 的加工 要求 。 由电火 花加工 的机理

数控铣削参数优化的研究

0

收稿 日期 :2 1-0 - 8 0 1 7 2

作者 简介 : 耿金萍 (94 ),女 ,江苏徐州人 ,硕士 ,研 究方向为机械制造及其 自动化 。 18 一

第3 卷 3 第1 期 O 2 1 — 1 上) 【 5 01 1 ( 5l

务I 匐 化

3 )切 削进给 力 的约束

对 于 曲面 铣 削 加 工 , 约束 条 件 大 部 分 都 是 非

线 性 的 ,利 用 一 般 的 求 解 方 法 都 有 一 定 的困 难 。

刀具 磨 损 的换 刀时 间 ,a是 切 削宽 度 ,a是背 吃 刀 。 。 量 ,C 、m、Y 、 u、k 是刀具 的寿命 系数 。 、P 、q

( 中国矿业大学 机 电工程学院 ,徐州 2 1 1 ) 2 16

摘

要 :为了科学合理的选择铣削加工参数 ,避免选择过于保 守的参 数值 , 据具体的生产条件 ,以机 根

床和刀具等的实际情况为约束,建立了最短加工时间为目标的函数 , 运用遗传算法进行参数 的优选 ,得出的优选组合符合生产 实际。

g(l 2:x 一 2 , ) X x l 2 )每齿 进

,

一X - 0 1 <  ̄

s0

() 2

() 3 ’

功 率 、切 削 力 、 表 面粗 糙 度 、机 床 转 速 范 围 等 ,

结 合 优 化 目标 的数 学模 型 和非 线 性 约 束 条件 ,从 而优 选 出切 削参数 的最优 组合 达 到优化 的 目的 。

基 于 软 件 仿真 的加 工 过 程 离 线 优 化 的 基 本 思 想 是 实 际 加 工 前 利 用加 工 仿 真 来 “ 别 ”加 工过 程 中 识

GH4169铣削残余应力研究及工艺参数优化

GH4169铣削残余应力研究及工艺参数优化李锋;陈振;赵德中;李文科【期刊名称】《制造技术与机床》【年(卷),期】2024()3【摘要】GH4169材料在航空、航天热端部件的制造中应用较多,为了改善GH4169材料的工件疲劳寿命、提高加工效率,文章设计了GH4169铣削工艺参数与工件表面残余应力之间的正交试验。

通过试验,建立了铣削参数与铣削表面残余应力之间的经验公式,分析了铣削参数对铣削表面残余应力的影响规律。

另外,应用遗传算法,以铣削表面残余应力、材料切除率的期望值为优化目标,对铣削参数进行了多目标优化,并对优化结果进行了试验验证。

结果表明:切削速度对X、Y向残余应力的影响是最主要的,每齿进给量对于X向残余应力的影响次之,对于Y向残余应力的影响最小;切削深度对于X向残余应力的影响最小,对于Y向残余应力的影响次之;较小的切削速度和较大的每齿进给量有利于获得期望的表面残余应力,切削深度的变化对残余应力的影响较小;优化的铣削参数组合为:v_(c)=26.64m/min,a_(p)=0.45 mm,f_(z)=0.10 mm/z,a_(e)=0.25 mm,可以降低GH4169材料表面残余拉应力,提高切削效率,为GH4169零件铣削参数的选取提供依据。

【总页数】6页(P134-139)【作者】李锋;陈振;赵德中;李文科【作者单位】西安航空学院飞行器学院;西安航空学院机械学院;西安航空发动机(集团)有限公司【正文语种】中文【中图分类】TG147【相关文献】1.面向多目标的高温合金GH4169铣削工艺参数优化2.微铣削高温合金GH4169表面残余应力分析与预测优化3.面向表面残余应力的GH4169铣削工艺参数区间优化4.GH4169高速铣削加工残余应力分布规律试验5.Al7075-T6薄壁件铣削残余应力建模及工艺参数优化因版权原因,仅展示原文概要,查看原文内容请购买。

基于铣削力与稳定性预测的铣削工艺参数优化

型 。 通 过 铣 削 试 验 和 捶 击 试 验 分 别 获 取 了 铣 削 力 系数 和 主 轴 一刀 具 系 统 的 模 态 参 数 。 采 用 惩 罚 函

数 法将有 约 束 问题 转 化 为无约 束 问题 , 应 用粒子 群 算法 对模 型进 行 寻优 求解 , 并进 行 试验 验 证 , 结 果

模具型腔铣削加工工艺参数优化研究

时综合 费用 , m n c 为单 个刀具 及 刃磨 费用 , 。 元/ i ; 元

2 产 品加 工 约 束 条 件 分 析

的条件 下 , 到最低 成本 或最短 加工 时 间的最优 方案 。 得

关键 词 : 优化设 计 ; 目标 函数 ; 计 变量 ; 束条件 ; 削加工 ; 削参 数 设 约 铣 铣 中图分 类号 : G 0 T 56 文献标 识码 : B 文章编 号 :0 8 4 6 (0 8 4 0 4 — 4 10 — 8 X 2 0 ) — 0 6 0 0

作 者 简 介: 马卫 东 (90 )男 , 南 开 封 人 , 程 师 , 事 机 械 加工 与设 计 方 面研 究 与教 学 工 作 。 17 一 , 河 工 从

马卫 东 , : 具 型 腔 铣 削加 - 艺参数 优 化 研 究 等 模 I工

可从相关 手册查 取 。K 为切 削力修 正 系数 , 随切 削

其 中 K = m r Vc F K K 0 BKT F c

() 7

式 中 : 为铣 削时 的切 削力 , ~ 为 机床 进 给 N; 机构 最 大 允许 切 削 力 , C 、,Y 、, 、F 指 数 , N; F 、,u 、 q 为 F

收 稿 日期 : 0 8 O — 0 2 o 一 3 2

单 件产 品 的加 工时 间计算 公式 为

t t+ +o =mt t () 1

C tn c=£ =c十 l(

+0 0 c c )+ l

() 5

式 中: C为单件 产 品生 产 成 本 , ;。 单 位 工 元 c为 式 中 : 为单 件 产 品 的加 工 时 间 , i ; t a 为1 序 rn t 实 际铣 削 时 间 , i ;t为换 刀时 间 , i 次 ; a rn mr d T为刀

船用柴油机关键件铣削加工参数优化的研究

1 8 7 文 章 编 号 :0 13 9 (0 1O — l8 0 10 — 9 7 2 1 )l O 7 — 3

Ma h n r De in c iey sg

&

Ma u a t r n f cu e

第 1 期 21 年 1 01 月

船 用柴油机 关键件铣 削加 工参数优化 的研 究

L U Ya g, AN Ta - u ,Z I n L in x 。 HANG S e g w n ,I h n - e JANG W e2YANG C a g q i , hn-i

( e ol f c aia E g er g f i guU iesyo Sin eadT c nlg ,h n a g2 2 0 , hn ) t h o o Meh ncl ni ei a s nvri f c c n eh o y Z ej n 10 3 C ia S n n oJ n t e o i

caaazh 0rn a 舭 medl ps y yw rs ut g rcs sP rme r t ztnPnl ntnme o ;ut g iu e od: tn oe e;aa t s pi ao ;eay uco t dC tn m -} C i p s e o mi i tf i h i s

aot a n d s a i oaton rom r e eo a ef an d s d nac t m bum r e iei n m rncut po rrn re iea hn e o -{ i e l p t eti v p f m e om i e ln e s eh c ptv al i ud gi urFrh peoe nomreds tpi ,crn e{ ete bi osp ii dsy ot hn n an iee e re o i tt i iyf h b ln n t. e i t m o f i e ln r s a d goh c sd elui er eal et aeac o l opr erot itnf n o e ; t y n t t gho,s i sh mt mtamd s amtspmzi e bc u o m ac t t y t s e h il e n b h f a e i ao oo j t ad ui bc,s eayuco mtdooenhf s lr i sie b m h e e l n l- j t u s nt ni e o tsv it ab gn ert a i r m to es ep l f tn h l ee iee o rt d y c np — c fracA du sD FR 2 iut wht a mts t itna prnat n; o ne s E O M一Dt s le i e r ero o iz i n e eet ,e m .n e o m a t h p a e p m ao d x i i h f l

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工艺与装备

95

背吃刀量四水平:ap1=5mm,ap2=10mm,ap3=15mm,ap4=20mm; 每 齿 进 给 量 四 水 平 :fz1=0 . 05mm ,fz2=0 . 07mm ,fz3=0 . 09mm , fz4=0 . 1mm ; 侧 吃 刀 量 四 水 平 :ae1=0 .6mm,ae2=0 .8mm,ae3=1 .0mm, ae4=1 . 2mm 。 建立正交测试表,共 16 组初始 参数 ,对各 组 参数 依 次 进行编号,见表 1。

关键词:铣削加工 切削参数 正交试验分析 AD 分析 参数优化

ห้องสมุดไป่ตู้

引言 铣削是制造技术里加工复杂曲面应用非常广泛的一

种切削加工方法,因此立铣刀结构和切削参数对铣削加 工 的 影 响 在 整 个 切 削 加 工 领 域 受 到 了 最 广 泛 的 重 视 ,同 时针对不同的加工材料和不同的加工特征,选择不同的 切 削 工 艺 参 数 对 加 工 质 量 、加 工 效 率 影 响 很 大 。对 于 刚 度 低的 材 料,在高 速 铣 削 下 很 容 易 发 生 变 形 ,进 而 产 生 较 大 的 加 工 误 差 ,影 响 工 件 的 精 度 要 求 , 因 此 铣 削 的 加 工 精 度 问题一直受到相关研究的重视。国外对相关研究一般采 用有限元分析技术,通过对零件进行仿真受力,产生变 形,再使 用 加工 误 差补 偿 的 方 法 ,得 到 满 足 加 工 精 度 要 求 的 加 工 数 据 。在 国 内 ,则 大 多 是 通 过 实 际 的 铣 削 加 工 分 析 铣削加工的受力和变形问题,这造成了资金和材料的大 量浪费。

首先选择需要优化的铣削加工参数,通过正交试验 分 析 得 到 初 始 加 工 工 艺 参 数 表 ,选 定 刀 具 参 数 ;然 后 利 用 AD 分 析 进 行 模 拟 仿 真 , 依 据 加 工 工 艺 参 数 表 和 刀 具 参 数 表 对 加 工 参 数 进 行 设 置 ,通 过 铣 削 仿 真 ,得 到 铣 削 过 程 中 工 件 所 受 到 的 三 向 力 的 变 化 数 据 ,并 对 数 据 进 行 筛选综合,分别求出各组对应的三向力的最大平均值; 之后再通过极差分析得到所选加工影响因素的优化参 数 ;最 后 进 行 实 际 加 工 实 验 ,对 比 优 化 参 数 与 其 他 参 数 在铣削加工下工件所受三向力的大小,验证优化结果。 分析流程如图 1。

表 1 正交测试表

工艺参数

测试号

ap (mm)

vc (m/min)

fz (mm/z)

ae (mm)

1

5

60

0.05

0.6

本文计划通过对典型材料零件在不同加工工艺条件 下的切削力进行仿真分析,得出典型零件铣削加工的切 削力状态变化规律,并通过数值分析优化出既具有较小 的切 削变 形 ,又 具 有较 大 加 工 效 率 的 优 化 方 案 ,为 国 内 铣 削加工技术起到促进作用。 1 铣削仿真分析流程

本 文 将 主 要 通 过 研 究 典 型 形 状 的 钛 合 金 Ti6Al4V 材 料工件铣削加工的三向力与加工参数之间的关系,获得 典型工件铣削加工的工艺优化参数,提高典型工件的加 工质量。

94

现代制造技术与装备

2017 第 5 期 总第 246 期

铣削加工仿真及工艺参数优化

盘家俊 罗樟圳 文 章 尹婷婷 王 兵

(西 南交 通 大 学,成 都 611756)

摘 要:针对现代铣削加工对铣削工件质量的 更高 要 求,该研 究 通 过 AD 分析 、极 差 分析 和 实 际 加 工验 证, 优化了铣削加工工艺参数。该研究设计了正交试验方案,确定影响铣削加工的因素的初始参数,利用 AdvantEdge(AD)软件依据相关参数进行铣削加工仿真,对仿真结果进行极 差分析后得出优化参数。最后该研究 进行实际加工,将 实际加工所得的数据与仿真结果相比较,验证仿真所得数据,优化出 既具有较小的切削变 形, 又具有较大加工效率的切削工艺参数。为铣削加工工艺优化提出改进意见。

切削速度及刀柄直径:vmin=60 m/min vmax=80mm D=12 mm; 背吃刀量:ap=0.5D=6mm 周长:C=πD=37.86mm; 根据 n=v/C 计算:nmin=1584.78r/min nmax=2113.05r/min; 所以 n 的范围:1584.78~2113.05r/min。 查 阅文 献 [1]可 知,在生 产 实 践中 ,试 制 新 产 品 、改 革 工 艺 、寻 求 好的 生 产条 件 等 ,都 需 要 通 过 试 验 来 求 解 。 在 多 因 素 、多 水平 试 验 中 ,如 果 对 每 个 因 素 的 每 个 水 平 都 互 相 搭 配 进行 全 面 的 试验 ,需 要 做 的 试 验 次 数 就 会 很 多,相 应 花 费 的时 间 ,消 耗的 人 力 、物 力 也 会 很 多。 因 此 人 们 总 希 望 在 不影 响 实验 结 果 的 基 础 上 ,尽 可 能 减 少 试 验 的 次 数 。 要 达 到这 个 目的 ,就 必 须 事 先 对 试 验 做 合 理 的 安 排,也 就 是要进行正交试验设计。 我们通过分别考察每个因素对铣削参数的影响以及 实际铣削加工中对以下四种因素的参数设定范围,然后 进 行 分 析 比 较 ,确 定 出 以 下 四 种 因 素 四 个 水 平 : 转 速 四 水 平:vc1=60m/min,vc2=70m/min ,vc3=75m/min , vc4=80m/min ;

图 1 分析流程

2 铣削仿真分析步骤 2.1 advantage 切削仿真

(1)实 验 设 计 。 影 响 铣 削 加 工 的 参 数 有 很 多 种 ,其 中 切 削 速度 、背 吃 刀量 、侧 吃 刀 量 和 进 给 量 对 铣 削 加 工 工 件 质 量 有 很 大 影 响 ,因 此 选 择 这 四 种 因 素 进 行 优 化 。通 过 查 阅多份相关资料得出如下基本参数设定: