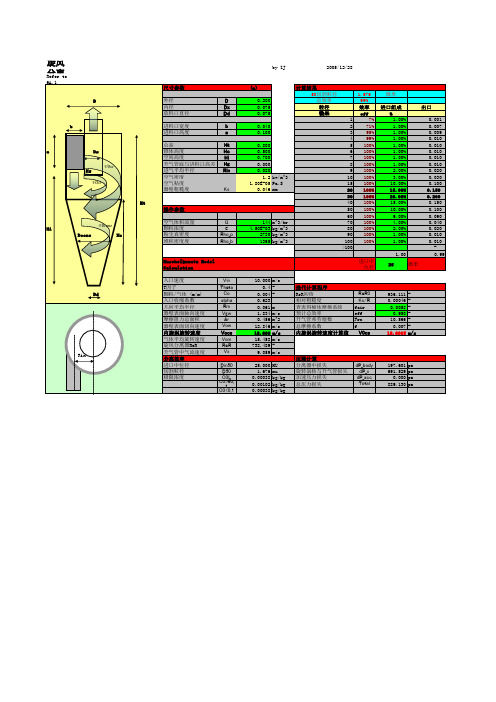

旋风分离器计算结果

第6章 旋风分离器

集气筒

烟气出口

烟气入口

分离单管 隔热耐磨单层衬里 吊筒

集尘室

6.3 旋风分离器内气固两相流动规律

颗粒的分离是在含尘气流在分离器中的运动过程中实现的, 因此,分离器内气固两相的流动分布规律是决定分离性能的主 要因素 。

6.3.1 旋风分离器内气相流动规律

(1) 三维气流速度方向的定义

R

θ

C(dp)/Ci(dp)

1.20 1.00 0.80 0.60 0.40

dp=3μm dp=5μm dp=8μm dp=12μm dp=16μm

0.20

0.00 0.00 0.10 0.20 0.30 0.40 0.50 0.60 0.70 0.80 0.90 1.00 r/R

图5-5 主要分离空间内颗粒粒级浓度沿径向分布(z=225)

(1) 分离器内颗粒浓度分布-沿壁面条带形螺旋线状分布

6.3.2 旋风分离器内固相流动分布规律

(2) 分离器内颗粒浓度分布-沿径向外高内低

6.3.2 旋风分离器内固相流动分布规律

(2) 分离器内颗粒浓度分布-沿径向外高内低

密相区

密相区

密相区

稀相区

稀相区

6.3.2 旋风分离器内固相流动分布规律

6.3.2 旋风分离器内固相流动分布规律

(3) CLK型(扩散型)

筒体下部为一倒锥形,并在底部装有倒置 的顶部开孔的漏斗形挡灰盘,其下沿与四壁底 圈留有齿缝。这种结构的作用是防止返回气流 将落下的粉尘重新卷起,因而提高了除尘效率, 尤其对直径10μm以下颗粒,效果更为明显,它 适用于净化颗粒浓度高的气体。

(4) CZT型(长锥型)

具有较长的锥体,一般采用锥体 长度为2.8D。体积小、用料省、除尘 效率高,适用于捕集非黏性的金属、 矿物、纤维性粉尘、刨花和木屑,特 别对纤维性的棉尘除尘效率几乎为 100%。

旋风除尘器原理介绍及计算

---------------------------------------------------------------最新资料推荐------------------------------------------------------1 / 10旋风除尘器原理介绍及计算1、 、 重力沉降室 特点 除尘效率:40% %~ ~70 % 优点:简单 、 投资少 、 易维护 缺点:占地大 , 除尘效率低 应用:初级除尘 复 习 2、 、 重力沉降室 设计注意事项 1 1 .保证粉尘能沉降,L L 足够长; 2 2 . 气流在沉降室的停留时间要大于尘粒沉降所需的时间; ; 3 3 . 能 100% % 沉降的最小粒径 (临界粒径 )。

沉降室内的气流速度 V 要根据尘粒的密度和粒径确定,一般为 0.3 ~ 2m/s 。

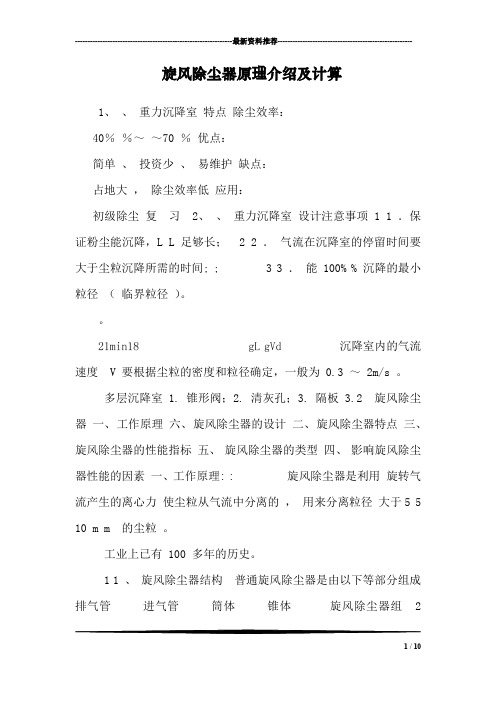

多层沉降室 1. 锥形阀;2. 清灰孔;3. 隔板 3.2 旋风除尘器 一、 工作原理 六、 旋风除尘器的设计 二、 旋风除尘器特点 三、旋风除尘器的性能指标 五、 旋风除尘器的类型 四、 影响旋风除尘器性能的因素 一、工作原理: : 旋风除尘器是利用 旋转气流产生的离心力 使尘粒从气流中分离的 , 用来分离粒径 大于5 510 m m 的尘粒 。

工业上已有 100 多年的历史。

1 1 、 旋风除尘器结构 普通旋风除尘器是由以下等部分组成排气管 进气管 筒体 锥体 旋风除尘器组 22 、除尘器内气流与尘粒的运动外涡旋内涡旋上涡旋含尘气流由进口沿切线方向进入除尘器后,沿器壁由上而下作旋转运动,这股旋转向下的气流称为外涡旋(外涡流)。

外涡旋到达锥体底部转而沿轴心向上旋转,最后经排出管排出。

这股向上旋转的气流称为内涡旋(内涡流)。

带着细尘粒一部分气流沿外壁面旋转向上,到达顶部后,再沿排出管旋转向下,从排出管排出。

这股旋转向上的气流称为上涡旋。

3 3 、旋风除尘器原理示意图结构简单、占地面积小,投资低,操作维修方便,压力损失中等,动力消耗不大,可用于各种材料制造,能用于高温、高压及腐蚀性气体,并可回收干颗粒物。

气溶胶力学旋风除尘器计算公式

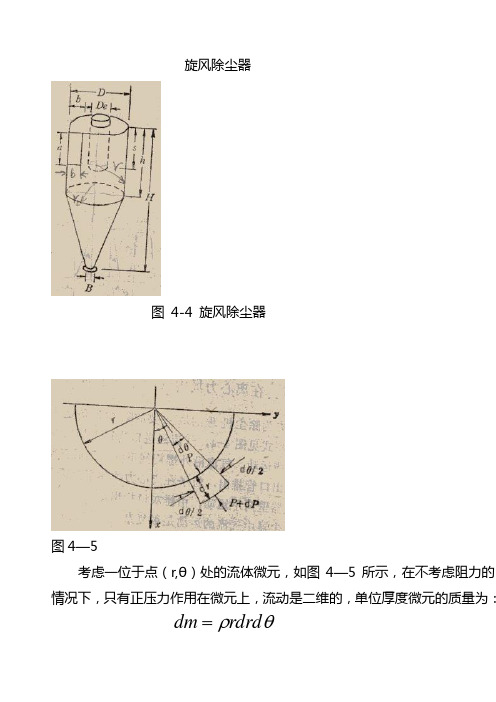

旋风除尘器图4-4 旋风除尘器图4—5考虑一位于点(r,θ)处的流体微元,如图4—5所示,在不考虑阻力的情况下,只有正压力作用在微元上,流动是二维的,单位厚度微元的质量为:ρrdrdθdm=而粒子的加速度为:r va 2=则 dp rd r v rdrd θθρ=⋅2收集效率公式为⎥⎦⎤⎢⎣⎡--=-=ϕπηθn v v N N r 2exp 1101 (1)极限粒径p d dc ≤= (2)径向速度rv d v p p r2218θμρ= (3)p p rd rv v 5.115.05.02)152(μρρθ= (4) 切向速度21ln()Qv v ra r r θ== (5)n=h/a (6)φ=b/r 2 (7)r 2为筒体的半径式(2)是收集效率公式的应用条件, 计算旋风器的收集效率时,对小于极限粒径的粒子径向运动速度v r 按式(3)计算,对大于极限粒径的粒子运动速度v r 按(4)计算,这样,对任何粒径的粒子,均可按式(1)计算收集效率。

例.已知D=120mm ,进口切线速度v θ=15m/s,n=2.5,φ=0.40,μ=1.8x10-5Pas; ρp =2500kg/m 3; ρp =1.2kg/ m 3。

计算旋风器的收集效率。

解:由式(1)计算的分级效率见图4-8中曲线3,而图4-8中的实线为实测曲线。

由图4-8可知,对于细小粒子,实际效率高于理论效率;对于较大粒子,实际效率低于理论效率。

前者是由于细小粒子发生凝并的缘故,后者是由于大粒子的回跳,降低了收集的效率。

旋风除尘器的主要几何尺寸对其阻力影响很大,正确选择旋风器的主要尺寸,可以大大降低阻力从而减小能量消耗。

要做到正确选择,必须首先搞清楚旋风器的主要几何尺寸与其阻力之间的内在规律。

旋风除尘器内部气流的运动是比较复杂的,目前我们还不能准确地从理论上推导出描述旋风器阻力的公式,因而不得不采用半经验的方法来加以解决。

图 4-8 旋风器的分级效率旋风除尘器的阻力与其进口速度之间的关系可用下式描述:△P=ξv 2ρ/2 (8)式中 ζ——阻力系数;ρ——空气的密度。

工业通风除尘用旋风除尘器的选择计算

工业通风除尘用旋风除尘器的选择计算第一篇:工业通风除尘用旋风除尘器的选择计算工业通风除尘用旋风除尘器的选择计算-废气处理简介:针对工业通风除尘用旋风除尘器应用,介绍了旋风器的结构组成及改进措施,简述了单体使用和多筒多管组合技术注意问题和选择计算方法,文中给出了多种旋风器结构参数和技术参数。

关键字:旋风除尘器多筒多管组合 1 引言旋风除尘器(简称旋风器)与其他除尘器相比,具有结构简单、造价便宜、维护管理方便以及适用面宽的特点。

旋风器适用于工业炉窑烟气除尘和工厂通风除尘;工业气力输送系统气固两相分离与物料气力烘干回收。

高性能的旋风器对于输送、破碎、卸料、包装、清扫等工业生产过程产生的含尘气体除尘效率可以达到95%~98%,对于燃煤炉窑产笺烟尘除尘效率可以达到92%~95%。

旋风器亦可以作为高浓度除尘系统的预除尘器,与其他类型高效除尘器合用。

旋风器具有可以适宜和于高温高压含尘气体除尘的特点。

旋风器的类型有切流反转式、轴流反转式、直流式等。

工厂通风除尘使用的主要是切流反转式旋风器。

2 旋风器结构2.1 单体基本结构单体基本结构参见图1,含尘气体通过进口起旋器产生旋转气流,粉尘在离心力作用下脱离气流和筒锥体边壁运动,到达壁附近的粉尘在气流的作用下进入收尘灰斗,去除了粉尘的气体汇向轴心区域由排气芯管排出。

图1 旋风器结构示意图2.2 结构改进措施旋风器在长期使用中,为了达到低阻高效性能其结构不断进行改进,改进措施主要有:(1)进气通道由切向进气改为回转通道进气,通过改变含尘气体的浓度分布、减少短路流排尘量。

回转通道在90°左右时阻力较小。

(2)把传统的单进口改为多进口,有效地改进旋转流气流偏心,同时旋风器阻力显著下降。

(3)在筒锥体上加排尘通道,防止到达壁面的粉尘二次返混。

(4)采用锥体下部装有二次分离装置(反射屏或中间小灰斗)防止收尘二次返混。

(5)排气芯管上部加装二次分离器,利用排气强旋转流进行微细粉尘的二次分离,对捕集短路粉尘极为有效。

离心沉降速度旋风分离器操作原理旋风分离器的

8VS ' D2

9 D

dc

4

N S

8VS ' D2

D 3 32SVS 'dc2 0.695m 9

校核ΔP

ui

8VS ' D2

8 1.08 0.6952

17.9m /

s

或P者从 维u2持i 2指定8的.0 最0大.4允3许21压7.降9数2 值 5为5前0P提a ,求7得00每Pa台 旋

进气管截面积 AB D D D2 0.076m2 24 8

每个旋风分离器的气体处理量为:

VS' ABui 0.076 20.2 1.535m3 / s

含尘气体在操作状况下的总流量为:

VS

5500 273 500 7600 273

4.32m3

/s

所需为旋满风足分规离定器的的气台体数处为理:量n 、VV压SS'强降2.及8 分离效率三项指

个数。

步骤: a) 根据具体情况选择合适的型式,选型时应在高效率与

地阻力者之间作权衡,一般长、径比大且出入口截面小的设 备效率高且阻力大,反之,阻力小效率低。

b) 根据允许的压降确定气体在入口的流速ui c) 根据分离效率或除尘要求,求出临界粒径dC d) 根据ui和dc计算旋风分离器的直径D e) 根据ui与D计算旋风分离器的处理量,再根据气体流量 确定旋风分离器的数目。

标,需要直径不大于0.78m的标准分离器至少三台,为了 便于安排,现采用四台并联。 校核压力降与分离效率

四台并联时,每台旋风分离气分摊的气体处理量为:

Vs '

Vs 4

1.08m3 / s

一、离心沉降速度二、旋风分离器操作原理三、旋风分离器的

一、离心沉降速度 二、旋风分离器操作原理 三、旋风分离器的性能 四、旋风分离器的结构型 式与选用

第二节 离心沉降

依靠惯性离心力的作用而实现的沉降过程 离心沉降: 适于分离两相密度差较小,颗粒粒度较细的非均相物系。 惯性离心力场与重力场的区别

重力场 力场强度 方向 作用力 重力加速度g 指向地心 Fg=mg

例:气体中所含尘粒的密度为2000kg/m3,气体的流量为 5500标m3/h,温度为500℃,密度为0.43kg/m3,粘度为 3.6×10-5Pa.s,拟采用标准形式的旋风分离器进行除尘,要求 分离效率不低于90%,且知相应的临界粒径不大于10μm,要 求压降不超过700Pa,试决定旋风分离器的尺寸与个数。 解: 根据允许的压强降确定气体在入口的流速ui

2 d s ut 24 阻力系数 :层流时 ur R 18 Re 同一颗粒在同一种介质中的离心沉降速度与重力沉降速 2

度的比值为 : u

2 u r T Kc ut gR

比值Kc就是粒子所在位置上的惯性离心力场强度与重力 场强度之比称为离心分离因数。 例如;当旋转半径R=0.4m,切向速度ur=20m/s时,求分 离因数i 的颗 粒被分离下来的质量分率

pi

C1i C 2i 100% C1i

粒级效率ηpi与颗粒直径di 的对应关系可通过实测得到, 称为粒级效率曲线。 如图,临界粒径约为 10μm。理论上,凡直 径大于10μm的颗粒, 其粒级效率都应为100% 而小于10μm的颗粒, 粒级效率都应为零,图 中折线obcd。

进口,螺壳形进口、轴向进口等。

主体结构与各部分尺寸比例的优化: 根据流场与颗粒流动规律设计旋风分离器的结构,

第十二讲 旋风分离器的设计和非标设计方法

第十二讲旋风分离器的设计和非标设计方法旋风分离器是对流干燥系统的重要组成部分。

我们对此必须要足够地重视,有一些失败的对流干燥系统,不是干燥器设计不合理,而是旋风分离器设计或选用不合理。

在气流干燥和旋转闪蒸干燥系统中,有80~90%的产品是通过旋风分离器回收的,只有10~20%的产品是通过布袋除尘器回收的。

如果旋风分离器‘失灵’,大量的产品就‘拥挤’到布袋除尘器中,增加布袋除尘器的阻力,造成风机风压不够,以致干燥系统‘瘫痪’。

在喷雾干燥系统中,对于喷雾干燥塔底部作为主要回收产品的系统来说,也有将近30%的产品要通过旋风分离器回收;对于喷雾干燥塔底部不收集产品的系统(如中药浸膏喷雾干燥系统),就有全部或85%以上的产品要通过旋风分离器收集。

对于振动流化床干燥系统和转筒干燥系统也有5~10%的细微颗粒要通过旋风分离器回收。

一、旋风分离器的结构和工作原理:(一)、旋风分离器的结构:一般来说,旋风分离器由进风管,直筒,锥形筒,排灰管,锁风阀和排风管组成(见图1)。

(二)、工作原理:当含尘气流以14~22m/s速度由进风管进入旋风分离器时,气流将由直线运动变为圆周运动。

旋转气流的绝大部分沿直圆筒的内壁呈螺旋形向下,朝锥形筒体运动。

通常称此气流为‘外旋气流’。

含尘气流在旋转过程中产生离心力,将重度大于气体的尘粒甩向筒内壁。

尘粒一旦与筒壁接触,便失去惯性力,而靠入口速度的动量和向下的重力沿壁面下落,进入排灰管。

旋转下降的外旋气流在到达锥体时,因圆锥形的收缩而向除尘器中心靠拢。

根据‘旋转矩’不变原理,其切向速度不断提高。

当气流到达锥体下端某一位置时,即以同样的旋转方向从旋风分离器中部,由下反转而上,继续作螺旋运动,即为‘内旋气流’。

最后净化气体经排风内管排出器外,一部分未被捕获的尘粒也由此随排风排出旋风分离器。

自进气管流入的另一小部分气体,则向旋风分离器顶盖流动,然后沿排气管外侧向下流动。

当到达排气管下端时,即反转向上随上升的中心气流(内旋气流)一同从排气管排出。

旋风分离器计算程序--Muschelknautz模型方法

by ZJ

2005-12-28

计算结果 50切割粒径 总效率 粒径 微米 1 2 3 4 5 6 7 8 9 10 15 20 30 40 50 60 70 80 90 100 >100

b

a

DX

Dx V0w

V0cs

Hg

Ks

0.800 0.500 0.700 0.000 0.080 1.2 kg/m^3 1.80E-05 Pa.S 0.046 mm

Hi

m^3/hr kg/m^3 kg/m^3 kg/m^3

1.676 99% 效率 eff 7% 71% 95% 99% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100% 100%

微米 进口组成 % 1.00% 1.00% 1.00% 1.00% 1.00% 1.00% 1.00% 1.00% 2.00% 3.00% 10.00% 15.00% 20.00% 15.00% 10.00% 9.00% 4.00% 2.00% 1.00% 1.00% 1.00 25 微米 出口 0.001 0.007 0.009 0.010 0.010 0.010 0.010 0.010 0.020 0.030 0.100 0.150 0.200 0.150 0.100 0.090 0.040 0.020 0.010 0.010 0.99

0025muschelknautzmodelcalculation进口中位径微米入口速度t因子颗粒气体mm入口收缩系数几何平均半径器壁表面轴向速度摩擦阻力总面积器壁表面切向速度内旋涡旋转速度气体平均旋转速度旋风分离器rer升气管中气流速度分离效率进口中位径切割粒径极限浓度vinthetacoalpharmvzwarvowvocsvomrervx10

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

. '. 旋风除尘器性能的模拟计算

一、下图为旋风除尘器几何形状及尺寸,如图1所示,图中D、L及入口截面的长宽比在数值模拟中将进行变化与调整,其余参数保持不变。

图1 旋风分离器几何形状及尺寸(正视图).

'. 旋风分离器的空间视图如图2所示。

图2 旋风分离器空间视图二、旋风分离器数值仿真中的网格划分

仿真计算时,首先对旋风除尘器进行网格划分处理,计算网格采用非结构化正交网格,如图3所示。

图3 数值仿真时旋风分离器的网格划分(空间).

'. 图4为从空间不同角度所观测到的旋风分离器空间网格。

图4 旋风分离器空间网格空间视图本数值仿真生成的非结构化空间网格数大约为125万,当几何尺

寸(如D、L及长宽比)改变时,网格数会略有变化。三、对旋风分离器的数值模拟仿真采用混合模型,应用Eulerian(欧拉)模型,欧拉方法,对每种工况条件下进行旋风分离器流场与浓度场的计算,计算残差<10-5,每种工况迭代约50000步,采用惠普工作站计算,CPU耗时约12h。以下是计算结果的后处理显示结果。由于计算算例较多,此处仅列出了两种工况条件下的计算后处理结果。图5是L=1.3m,D=1.05m 入口长宽比1:3,入口速度10m/s时,在y=0截面(旋风分离器中心截面)上粒径为88微米烟尘的体积百分数含量分布图。可以明显看出由于旋风除尘器的离心作用,灰尘被甩到外壁附近,而在靠近中心排烟筒下方筒壁四周,烟尘的体积浓度最大。. '. 粒径88微米烟尘的空间浓度分布(空间) 粒径88微米烟尘的浓度分布(旋风分离器中心截面) .

'. 粒径200微米烟尘的空间浓度分布(空间) 粒径200微米烟尘的浓度分布(旋风分离器中心截面) 图5 L=1.3m、D=1.05m、长宽比1:3,入口速度10m/s时烟尘空间分布.

'. 粒径88微米烟尘的空间浓度分布(空间) 粒径88微米烟尘的浓度分布(旋风分离器中心截面) .

'. 粒径200微米烟尘的空间浓度分布(空间) 粒径200微米烟尘的浓度分布(旋风分离器中心截面)图6 L=2.3m、D=1.5m、长宽比1:1,入口速度15m/s时烟尘空间分布. '. 四、计算结果计算中,首先确定几何尺寸L,按照给定的两种烟尘颗粒,分别对L=2.3m、L=1.8m、L=1.3m、L=0.8m四种情况进行对比计算,对比计算结果为L=2.3m、L=1.3m时除尘效率较高。随后的计算将采用此两种尺寸继续进行。a)采用L=2.3m,分别计算入口速度V=15m/s、V=14m/s、V=13m/s、V=12m/s、V=11m/s五种情况,经比较V=15m/s除尘效率最高。b)当旋风分离器进口速度为V=15m/s,改变旋风分离除尘器的出口直径D,进行对比计算。旋风分离器直径分别为D=1.05m、D=1.2m、D=1.35m、D=1. 5m,经比较计算D=1.05m时,旋风分离器分离效果最佳。c)当旋风分离器进口速度V=15m/s、D=1.05m时,改变旋风除尘器入口宽高比例进行对比计算,所选用的三个比例为1:3,3:1和1:1 。选择宽高比例时,满足入口截面积不变。经对比计算,当宽高比为1:3时旋风分离器分离效果最佳。这表明竖高型旋风分离器入口有利于旋风分离器的除尘。通过旋风除尘器的分离效率对比计算,可以清楚的看到,对于L=2.3m、L1.3m、出口直径D=1.05m、入口宽:高为1:3、入口速度为V=15m/s,更有利于烟气除尘,详细计算结果如附表所示。. '. 旋风除尘器性能对照表尺寸速度d_200入口d_200出口d_200效率d_88入口d_88出口d_88效率附加说明

选速度经过对比L2.3、L1.8、L1.3、L0.8的计算结果,L2.3和L1.3效果较好,故以下就此两种尺寸展开计算L2.3_D1.35_1:1 11.0 0.01 1.79E-05 99.82% 0.01 2.88E-03 71.17% 12.0 0.01 1.90E-05 99.81% 0.01 2.68E-03 73.17% 13.0 0.01 1.77E-05 99.82% 0.01 2.47E-03 75.31% 14.0 0.01 1.95E-05 99.81% 0.01 2.33E-03 76.71% 15.0 0.01 1.98E-05 99.80% 0.01 0.0021827 78.17% 优根据上面模拟仿真结果速度为15m/s效率最高,故下面计算采用此速度进行对比计算

选直径L1.3_D1.05_1:1 15.0 0.01 8.95E-07 99.99% 0.01 0.0014104 85.90% 优L1.3_D1.2_1:1 15.0 0.01 3.16E-07 100.00% 0.01 1.60E-03 83.99% L1.3_D1.35_1:1 15.0 0.01 3.64E-06 99.96% 0.01 0.0024748 75.25% L1.3_D1.5_1:1 15.0 0.01 5.19E-05 99.48% 0.01 0.0037954 62.05%

L2.3_D1.05_1:1 15.0 0.01 6.32E-08 100.00% 0.01 0.0010834 89.17% 优L2.3_D1.2_1:1 15.0 0.01 2.92E-07 100.00% 0.01 0.00147 85.30% L2.3_D1.35_1:1 15.0 0.01 5.03E-06 99.95% 0.01 0.0024258 75.74% L2.3_D1.5_1:1 15.0 0.01 0.0019997 80.00% 0.01 0.0069443 30.56% 根据上面模拟仿真结果出口直径D为1.05m除尘效率最高,故下面计算采用此直径进行对比计算

选入口比例L2.3_D1.05_1:3 15.0 0.01 1.87E-09 100.00% 0.01 0.0005984 94.02% 优L2.3_D1.05_3:1 15.0 0.01 1.07E-06 99.99% 0.01 0.001491 85.09% L2.3_D1.05_1:1 15.0 0.01 6.32E-08 100.00% 0.01 0.0010834 89.17%

L1.3_D1.05_1:3 15.0 0.01 7.63E-10 100.00% 0.01 0.0003517 96.48% 优L1.3_D1.05_3:1 15.0 0.01 1.30E-07 100.00% 0.01 0.0006855 93.15% L1.3_D1.05_1:1 15.0 0.01 8.95E-07 99.99% 0.01 0.0014104 85.90% . '. 五、旋风分离器内部空气流动迹线图如下图所示。.

'. 尺寸速度d_200入口d_200出口d_200效率d_88入口d_88出口d_88效率附加说明

选速度

经过对比L2.3、L1.8、L1.3、L0.8的计算结果,L2.3和L1.3效果较好,故以下就此两种尺寸展开计算L2.3_D1.35_1:1 11.0 0.01 1.79E-05 99.82% 0.01 2.88E-03 71.17% 12.0 0.01 1.90E-05 99.81% 0.01 2.68E-03 73.17% 13.0 0.01 1.77E-05 99.82% 0.01 2.47E-03 75.31% 14.0 0.01 1.95E-05 99.81% 0.01 2.33E-03 76.71% 15.0 0.01 1.98E-05 99.80% 0.01 0.0021827 78.17% 优根据上面模拟仿真结果速度为15m/s效率最高,故下面计算采用此速度进行对比计算

选直径L1.3_D1.05_1:1 15.0 0.01 8.95E-07 99.99% 0.01 0.0014104 85.90% 优L1.3_D1.2_1:1 15.0 0.01 3.16E-07 100.00% 0.01 1.60E-03 83.99% L1.3_D1.35_1:1 15.0 0.01 3.64E-06 99.96% 0.01 0.0024748 75.25% L1.3_D1.5_1:1 15.0 0.01 5.19E-05 99.48% 0.01 0.0037954 62.05% L2.3_D1.05_1:1 15.0 0.01 6.32E-08 100.00% 0.01 0.0010834 89.17% 优L2.3_D1.2_1:1 15.0 0.01 2.92E-07 100.00% 0.01 0.00147 85.30% L2.3_D1.35_1:1 15.0 0.01 5.03E-06 99.95% 0.01 0.0024258 75.74% L2.3_D1.5_1:1 15.0 0.01 0.0019997 80.00% 0.01 0.0069443 30.56% 根据上面模拟仿真结果出口直径D为1.05m除尘效率最高,故下面计算采用此直径进行对比计算

选入口比例

L2.3_D1.05_1:3 15.0 0.01 1.87E-09 100.00% 0.01 0.0005984 94.02% 优L2.3_D1.05_3:1 15.0 0.01 1.07E-06 99.99% 0.01 0.001491 85.09% L2.3_D1.05_1:1 15.0 0.01 6.32E-08 100.00% 0.01 0.0010834 89.17%

L1.3_D1.05_1:3 15.0 0.01 7.63E-10 100.00% 0.01 0.0003517 96.48% 优L1.3_D1.05_3:1 15.0 0.01 1.30E-07 100.00% 0.01 0.0006855 93.15% L1.3_D1.05_1:1 15.0 0.01 8.95E-07 99.99% 0.01 0.0014104 85.90%