机械加工余量标准汇总

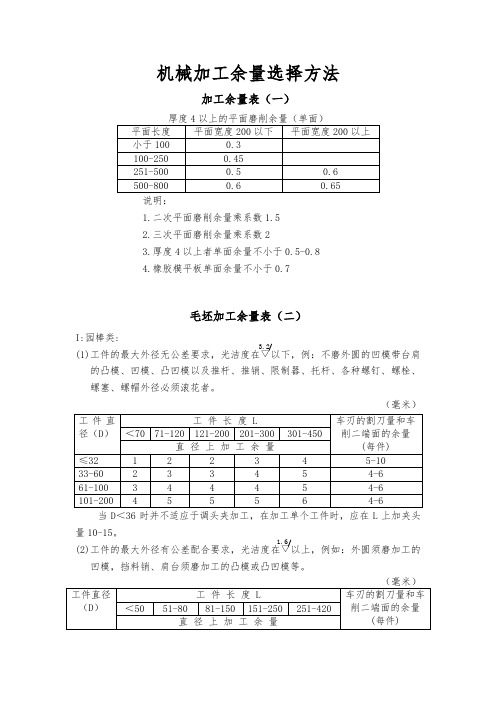

机械加工余量选择方法

机械加工余量选择方法

加工余量表(一)

说明:

1.二次平面磨削余量乘系数1.5

2.三次平面磨削余量乘系数2

3.厚度4以上者单面余量不小于0.5-0.8

4.橡胶模平板单面余量不小于0.7

毛坯加工余量表(二)

I:园棒类:

(1)的凸模、凹模、凸凹模以及推杆、推销、限制器、托杆、各种螺钉、螺栓、螺塞、螺帽外径必须滚花者。

(毫米)

当D <36时并不适应于调头夹加工,在加工单个工件时,应在L 上加夹头量10-15。

(2)凹模,挡料销、肩台须磨加工的凸模或凸凹模等。

当D <36时,不适合调头加工,在加工单个零件时,应加夹头量10-15。

毛坯加工余量表(三)

(1)例如:固定板、退料板等。

毛坯加工余量表(四)

Ⅲ:矩形锻件类:

表内的加工余量为最小余量,其最大余量不得超过厂规定标准。

平面、端面磨削加工余量表(五)

一、平面

二、端面

注:

20-40% 如需磨两次的零件,其磨量应适当增加10-20%

环形工件磨削加工余量表(六)

注:

φ50以下,壁厚10以上者,或长度为100-300者,用上限 φ50-φ100,壁厚20以下者,或长度为200-500者,用上限 φ100以上者,壁厚30以下者,或长度为300-600者,用上限 1.3 0.5

φ6以下小孔研磨量表(七)

注:

本表只适用于淬火件

当长度e 小于15毫米时,表内数值应加大20-30%

导柱衬套磨削加工余量表(八)

镗孔加工余量表(九)

附注:当一次镗削时,加工余量应该是粗加工余量加工精加工余量。

国家标准《铸件尺寸公差、几何公差与机械加工余量》解读

2 标准的主要内容

2 . 1 标准的范围 本标准适用于由各种铸造方法生产的铸件m 。

2 . 2 术语和定义 2.2.1铸 件 公 称 尺 寸

机 械 加 工 前 的 毛 坯 铸 件 的 设 计 尺 寸 ,包 括 必 要 的 机 械 加 工 余 量 。

作者简介: 王 芳 (1 9 7 2 - ) , 女 ,高 级工程 师 ,主要从事机械 设计和制造及标准化工 作 。电 话 :13966724539, E-m ail:344100311 @

尺 寸 链 )外 ,应避免链式尺寸标注。 2 . 4 倾斜要素 2 . 4 . 1 在 设 计 要 求 有 斜 度 (如 有 起 模 斜 度 )的 位 置 , 应采用沿斜面对称分布的公差。

2 . 4 . 2 图 样 上 一 般 应 规 定 斜 度 是 增 加 材 料 ,还是减去 材 料 ,或 取 平 均 值 ,表 示 为 :斜度+ ; 斜 度 斜 度 ± 。

达到所要求的表面特征和必要的尺寸精度而留出的金属余量。

2 . 2 . 5 起模斜度 为使模样容易 从铸型中取出或型芯自芯盒脱出,平行于起模方向在模样或芯盒

壁上的斜度。

312

FO U N O raV 标 准 化

Vol.69 No.3 2020

2 . 3 尺寸标注 除 壁 厚 的 尺 寸 标 注 (允 许 存 在 由 两 个 尺 寸 组成的

2 . 6 错型 除 非 另 有 规 定 ,错 型 值 应 在 表 1所 规 定 的 公 差 范

围 内 。对 于 没 有 起 模 斜 度 的 铸 件 ,也 要 控 制 错 型 。错 型值应小于表2-表4 的 直 线 度 、平面度和圆度等形状公 差 。如 果 需 要 限 定 错 型 量 ,则应按照G B /T 24744的规 定 ,在图样上单独注明允许的最大错型量。

磨削加工余量标准

磨削加工余量标准 Document serial number【KKGB-LBS98YT-BS8CB-BSUT-BST108】·机械加工余量标准25EQY—19-1999 1.主题内容与适用范围本标准规定了磨削加工的加工余量。

本标准适用于磨削各类材料时的加工余量。

2.技术内容加工余量表(一)厚度4以上的平面磨削余量(单面)平面长度平面宽度200以下平面宽度200以上小于100100-250251-500500-800说明:1.二次平面磨削余量乘系数2.三次平面磨削余量乘系数23.厚度4以上者单面余量不小于橡胶模平板单面余量不小于毛坯加工余量表(二)I:园棒类:(1)工件的最大外径无公差要求,光洁度在▽以下,例:不磨外圆的凹模带台肩的凸模、凹模、凸凹模以及推杆、推销、限制器、托杆、各种螺钉、螺栓、螺塞、螺帽外径必须滚花者。

(毫米)工件直径(D)工件长度 L车刃的割刀量和车削二端面的余量(每件)<7071-120121-200201-300301-450直径上加工余量≤32122345-10 33-60233454-6 61-100344454-6 101-200455564-6当D<36时并不适应于调头夹加工,在加工单个工件时,应在L上加夹头量10-15。

(2)工件的最大外径有公差配合要求,光洁度在▽以上,例如:外圆须磨加工的凹模,挡料销、肩台须磨加工的凸模或凸凹模等。

(毫米)工件直径(D)工件长度 L车刃的割刀量和车削二端面的余量(每件)<5051-8081-150151-250251-420直径上加工余量≤15334455-1016-32344565-1033-60445665-861-100555675-8101-200666775-8当D<36时,不适合调头加工,在加工单个零件时,应加夹头量10-15。

毛坯加工余量表(三)Ⅱ:圆形锻件类(不需锻件图)(1)不淬火钢表面粗糙度在▽以下无公差配合要求者,例如:固定板、退料板等。

机械加工工序间余量

机械加工工序间余量1. 引言机械加工是制造业中常见的一种加工方法,通常需要经过多个工序才能完成最终的产品。

在机械加工过程中,每个工序都有一定的误差和余量。

其中,工序间余量是指在不同的工序之间,为了保证最终产品的尺寸精度和质量要求,在相邻工序之间留下的一定的余量。

工序间余量的设置对于机械加工过程的精度控制非常重要。

合理的余量设计可以确保工序的顺利进行,减少因误差积累导致的尺寸偏差,提高零件的加工精度和质量。

本文将探讨机械加工工序间余量的设定原则和方法,以及对于加工精度的影响。

2. 工序间余量的设定原则在机械加工过程中,工序间余量的设定应遵循以下原则:2.1 渐进原则工序间余量应该采用逐步递减的方式进行设置,即从粗加工到精加工的工序中,余量逐渐减小。

这是因为在粗加工的工序中,材料去除量较大,容易出现尺寸偏差;而在精加工的工序中,材料去除量较小,尺寸控制更为关键。

因此,通过逐步递减的余量设定,可以确保每个工序的精度要求得到满足。

2.2 公差要求原则工序间余量的设定应考虑最终产品的公差要求。

公差是指允许的尺寸偏差范围,是衡量产品质量的重要指标。

根据产品的公差要求,可以确定在每个工序中需要保留的余量范围。

同时,公差范围也反映了不同工序之间的误差传递关系,通过合理设置工序间余量,可以控制误差的传递,保证最终产品的尺寸精度。

2.3 切削力和刚度要求原则工序间余量的大小还应考虑到切削力和刚度的要求。

在机械加工中,切削力是指刀具对工件的力量,而刚度是指工件和加工设备的抗变形能力。

切削力的大小与余量直接相关,过小的余量会导致切削力过大,增加切削工具的磨损和断裂的风险;而过大的余量则会降低刚度,影响加工精度。

因此,通过综合考虑切削力和刚度的要求,可以确定合适的余量范围。

3. 工序间余量的设定方法3.1 按照工序特点设定根据不同工序的特点和加工要求,可以采用不同的方式设定工序间余量。

例如,在粗加工的工序中,由于材料去除量大,可以适当增大余量范围,以防止尺寸偏差过大;而在精加工的工序中,材料去除量小,可以适当减小余量范围,以提高加工精度。

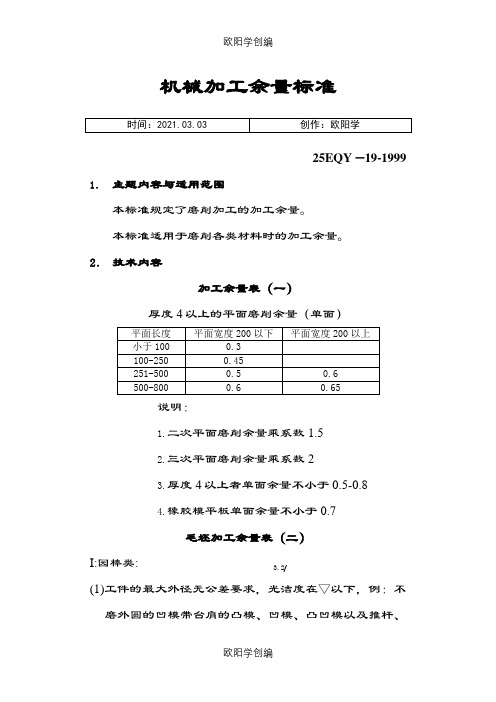

机械加工余量标准之欧阳学创编

3.2机械加工余量标准25EQY —19-19991.主题内容与适用范围本标准规定了磨削加工的加工余量。

本标准适用于磨削各类材料时的加工余量。

2. 技术内容加工余量表(一)厚度4以上的平面磨削余量(单面)说明:1.二次平面磨削余量乘系数1.52.三次平面磨削余量乘系数23.厚度4以上者单面余量不小于0.5-0.84.橡胶模平板单面余量不小于0.7毛坯加工余量表(二)I:园棒类:(1)工件的最大外径无公差要求,光洁度在▽以下,例:不磨外圆的凹模带台肩的凸模、凹模、凸凹模以及推杆、1.63.2推销、限制器、托杆、各种螺钉、螺栓、螺塞、螺帽外径必须滚花者。

(毫米)当D <36时并不适应于调头夹加工,在加工单个工件时,应在L 上加夹头量10-15。

(2)工件的最大外径有公差配合要求,光洁度在▽以上,例如:外圆须磨加工的凹模,挡料销、肩台须磨加工的凸模或凸凹模等。

(毫米)当D <36时,不适合调头加工,在加工单个零件时,应加夹头量10-15。

毛坯加工余量表(三)Ⅱ:圆形锻件类(不需锻件图)(1) 以下无公差配合要求者,例如:固定板、退料板等。

(毫米)注:表中的加工余量为最小余量,其最大余量不得超过厂规定标准。

毛坯加工余量表(四)Ⅲ:矩形锻件类:表内的加工余量为最小余量,其最大余量不得超过厂规定标准。

平面、端面磨削加工余量表(五)3.2 一、平面平面每面磨量二、端面端面每面磨量注:本表适用于淬火零件,不淬火零件应适当减少20-40% 粗加工的表面粗糙度不应低于▽如需磨两次的零件,其磨量应适当增加10-20%环形工件磨削加工余量表(六)6.4 1.6 注:φ50以下,壁厚10以上者,或长度为100-300者,用上限φ50-φ100,壁厚20以下者,或长度为200-500者,用上限φ100以上者,壁厚30以下者,或长度为300-600者,用上限长度超过以上界线者,上限乘以系数1.3 加工粗糙度不低于▽,端面留磨量0.5φ6以下小孔研磨量表(七)注:本表只适用于淬火件应按孔的最小极限尺寸来留研磨量 淬火前小孔需占铰粗糙度▽以上当长度e 小于15毫米时,表内数值应加大20-30%导柱衬套磨削加工余量表(八)镗孔加工余量表(九)附注:当一次镗削时,加工余量应该是粗加工余量加工精加工余量。

机械加工余量、工序尺寸及毛坯尺寸的确定

机械加工余量、工序尺寸及毛坯尺寸的确定机械加工余量、工序尺寸及毛坯尺寸的确定杠杆的材料是HT200,毛坯的重量0.85kg,生产类型为大批生产。

由于毛坯用采用金属模铸造, 毛坯尺寸的确定如下:由于毛坯及以后各道工序或工步的加工都有加工公差,因此所规定的加工余量其实只是名义上的加工余量,实际上加工余量有最大加工余量及最小加工余量之分。

由于本设计规定零件为大批量生产,应该采用调整法加工,因此计算最大与最小余量时应按调整法加工方式予以确定。

毛坯与零件不同的尺寸有:(具体见零件图)故台阶已被铸出,根据参考文献[14]的铣刀类型及尺寸可知选用6mm的铣刀进行粗加工,半精铣与精铣的加工余量都为0.5mm。

1)加工Φ25的端面,根据参考文献[8]表4-35和表4-37考虑2mm,粗加工1.9mm到金属模铸造的质量和表面的粗糙度要求,精加工0.1mm,同理上下端面的加工余量都是2mm。

2)对Φ25的内表面加工。

由于内表面有粗糙度要求1.6。

可用一次粗加工1.9mm,一次精加工0.1mm就可达到要求。

3)加工宽度为30mm的下平台时,用铣削的方法加工台肩。

由于台肩的加工表面有粗糙度的要求6.3aRm可以满足,故采取分四次的铣削的方式,每次铣削的深度是2.5mm。

4)钻锥孔Φ12.7时要求加工一半,留下的余量装配时钻铰,为提高生产率起见,仍然采用Φ12的钻头,切削深度是2.5mm。

5)钻Ф14阶梯孔,由于粗糙度要求3.2aRm2mm。

可一次粗加工1.85mm,一次精加工0.15就可达到要求。

6)加工M8底孔,根据参考文献[8]表4-23考虑加工余量1.2mm。

可一次钻削加工余量1.1mm,一次攻螺纹0.1就可达到要求。

7)加工2-M6螺纹,根据参考文献[8]表4-23考虑加工余量1.2mm。

可一次钻削加工余量1.1mm,一次攻螺纹0.1mm就可达到要求。

8)加工2-M6端面,粗加工2mm到金属模铸造的质量和表面粗糙度要求,精加工1mm,可达到要求。

机械加工工艺-加工余量、工序尺寸及公差

(一)设计 1、合理的结构工艺性、加工精度、表面

粗糙等。 2、零件、部件、产品的三化程度(通用、

标准、系列) (二)先进的工艺及设备

1、毛坯 2、机加工 3、装配

(三)先进的管理:计划、准备、服务、技术、

质量、经济分析等。

提高机加工生产率的工艺途径:

(一)缩短t基 1、(V、F、ap)↑。 2、多刀、多刃、及单刀多件等。

加工余量、工序尺寸及公差的确定

一、加工余量的概念: 1.加工总余量和工序余量: 1)加工总余量Z0(毛坯余量)

n

Z0 Z1 Z2 Zn Zi i 1

其中:Z1与毛坯的制造精度有关(参看毛坯余 量手册)

其余工序余量Zi——由相关工序的加工误差确 定(上工序和本工序)

2)工序余量Zi——相邻两工序基本尺寸之差;

求:本工序工序尺寸L2(渗碳深度) 分析:渗碳层保留深度L0 —单边值(图面尺寸)

渗碳深度L2—单边值。 按尺寸链图,代入公式求解得:L2=0.7+0.025

+0.008

(四)、余量校核 各工序中加工余量由查表及经验确定。 因为各工序尺寸的公差存在,实际余量是变化 的。 例图1-49,

1、工艺路线 1)精车A面,由B处切断。 2)以A面定位,精车B面。 3)以B面定位,磨A面。 4)以A面定位,磨B面。

三、用图表法确定工序尺寸及余量 适用于当零件同一方向尺寸较多的复杂情况。 如:工序多,工序基准转换多,工序中基准不 重合需用尺寸链计算,公差,余量确定复杂。 步骤: (一)绘制加工过程尺寸联系图

1、画出工件简图,标注相关设计尺寸。 2、按加工工序列表填写工艺过程,画加工符 号(箭头等)。 (二)工艺尺寸链查找

尺寸链中封闭环只有一个,用L0表示。 工艺尺寸链中的封闭环的定义见P.53倒10行。

气割件尺寸公差表面质量及机械加工余量

气割件尺寸公差、表面质量及机械加工余量

文件编号

OXB.610.003

共2页

第1页

本标准适用于4~100mm厚钢板气割件的尺寸公差,表面质量与机械加工余量。

1.气割下料的尺寸偏差

1.1气割下料的尺寸偏差应符合表1的规定:

表1 mm

气割精度等级

适用的工件

工件厚度

气割连续长度

~300

>300~800

3.0

4.0

4

>50~100

2.0

2.0

4.0

4.0

6.0

5

注:①气割面的凸瘤和溶渣必须清除干净。

②气割面平度示图1。

资料来源

编制

周冬英

2003.3

参照

OAPT.610.005

校对

张志兴

2003.3

标准化

戴林弟

2003.3

编制

审核

周健

2003.3

标记

处数

更改文件号

签字

日期

技术科

无锡市锡北特种电机厂

气割件尺寸公差、表面质量及机械加工余量

垂直偏差±e

挖肉

h

b

个/米

Ⅰ

气割后气割面不经机械加工的成型零件

4~25

0.5

0.5

1.5

1.5

3.0

2

>25~50

1.0

1.0

2.0

2.0

3.0

2

>50~100

1.5

1.5

3.0

3.0

6.0

3

Ⅱ

气割后沿气割外廓进行机械加工的成型零件

4~25

锻坯齿轮机械加工余量表

理论

实际附加

理论厚度

外圆Φ100以下

外圆Φ101~150

外圆Φ151~200

外圆Φ201~250

外圆

内孔

厚度

外圆

内孔

厚度

外圆

内孔

厚度

外圆

内孔

厚度

+

-

+

+

-

+

+

-

+

+

-

+

H50以下

4

6

4

4.75

7.13

4.75

6

9

4.75

7

10.5

6

H51~100

4.75

7.13

4.75

6

9

4.75

13

19.5

11

15

22.5

13

H161~250

10.5

15.75

8.5

12

18

10.5

14

21

12

16

24

14

H251~320

11

16.50

9.5

13

19.5

11

15

22.5

13

17

25.5

16

理论

实际附加

理论厚度

外圆Φ651~800

外圆Φ801~1000

外圆Φ1001~1250

外圆Φ1251~1600

7

10.5

6

7.5

11.25

7

H101~160

6

9

4.75

7

10.5

6

机械加工工序余量计算方法

精车,滚压

IT6-7

0.2-1.6

粗车,半精车,粗磨,精磨,镜面磨削

研磨

超精加工

抛光

0.1-0.4

9、螺旋齿轮及双曲线齿轮的精加工余量

10、圆锥齿轮的加工余量

11、蜗轮的精加工余量

12、齿轮孔的磨削加工余量

13、蜗杆的精加工余量

一、适用范围及选择原则

1、适用范围

适用于一般精度、刚性较好,没有相同工序(如:粗车,调质,半精车,淬火,粗磨,油煮定性,半粗磨,研磨)的零件,对于关健性精密零件(如:主轴,丝杆等)或刚性差的零件中关键性精密尺寸,由于需采用多次相同性质的加工,其加工余量应根据具体情况考虑,不能完全搬用

5

D≥100

4.5

5

5.5

6

说明:1、本表摘自《一般工艺规定及指导资料》

2、实体料d=0

3、轴件中心孔切除余量

表4

外径

中心孔d

(GB145)

中心孔切除

余量

外径

中心孔d

(GB145)

中心孔切除

余量

≤25

2

6.5

66-70

5

13.5

26-40

3

10.0

71-100

40-65

4

12.5

101

6

17.0

说明:1、本表摘自《机械加工余量实用手册》[表5-8]

普通车床

20-25

用钢料毛坯制造摩擦片、瓦尔片类零件

普通车床

20-25

同轴度允差小于0.06之精车零件

普通车床

20-25

套类零件

六角车床

30

说明:1、除表列零件类型外均不留卡头

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械加工余量标准

25EQY —19-1999

1. 主题内容与适用范围

本标准规定了磨削加工的加工余量.. 本标准适用于磨削各类材料时的加工余量..

2. 技术内容

加工余量表一

厚度4以上的平面磨削余量单面

说明:

1.二次平面磨削余量乘系数1.5

2.三次平面磨削余量乘系数2

3.厚度4以上者单面余量不小于0.5-0.8

4.橡胶模平板单面余量不小于0.7

毛坯加工余量表二

I:园棒类:

1工件的最大外径无公差要求;光洁度在▽以下;例:不磨外圆的凹模带台肩的凸模、凹模、凸凹模以及推杆、推销、限制器、托杆、各种螺钉、螺栓、螺塞、螺帽外径必须滚花者..

毫米

当D <36时并不适应于调头夹加工;在加工单个工件时;应在L 上加夹头量10-15..

2工件的最大外径有公差配合要求;光洁度在▽以上;例如:外圆须磨加工的凹模;挡料销、肩台须磨加工的凸模或凸凹模等..

毫米

当D <36时;不适合调头加工;在加工单个零件时;应加夹头量10-15..

毛坯加工余量表三

1以下无公差配合要求者;例如:固定板、退料板等..

毫米

注:表中的加工余量为最小余量;其最大余量不得超过厂规定标准..

毛坯加工余量表四

Ⅲ:矩形锻件类:

表内的加工余量为最小余量;其最大余量不得超过厂规定标准..

平面、端面磨削加工余量表五

一、平面

平面每面磨量

二、端面

端面每面磨量

注:

本表适用于淬火零件;20-40%

粗加工的表面粗糙度不应低于▽

如需磨两次的零件;其磨量应适当增加10-20%

环形工件磨削加工余量表六

注:

φ50以下;壁厚10以上者;或长度为100-300者;用上限 φ50-φ100;壁厚20以下者;或长度为200-500者;用上限 φ100以上者;壁厚30以下者;或长度为300-600者;用上限 ;上限乘以系数1.3

加工粗糙度不低于▽;端面留磨量0.5

φ6以下小孔研磨量表七

注:

本表只适用于淬火件

淬火前小孔需占铰粗糙度▽以上

当长度e 小于15毫米时;表内数值应加大20-30%

导柱衬套磨削加工余量表八

镗孔加工余量表九

附注:当一次镗削时;加工余量应该是粗加工余量加工精加工余量..

表7-1 模具常用加工方法的加工余量、加工精度、表面粗糙度

余量要视加工基本尺寸、工件材料、热处理状况、前道工序的加工结果等具体情况而定..

1.加工总余量的确定

1加工总余量和工序余量

加工总余量毛坯余量—毛坯尺寸与零件图设计尺寸之差..

工序余量—相邻两工序的工序尺寸之差..

某个表面加工余量Z∑为该表面各加工工序的工序余量Zi之和;即

式中n—该表面的加工工序数..

2影响加工余量的因素

1加工表面上的表面粗糙度和表面缺陷层深度..

2加工前或上工序的尺寸公差..

3加工前或上工序各表面相互位置的空间偏差..

4本工序加工时的装夹误差..

3查表法确定机械加工余量;总余量和半精加工、精加工工序余量可参考有关标准或工艺手册查得;并应结合实际情况加以修正..粗加工工序余量减去半

精加工和精加工工序余量而得到..

2. 工序尺寸及公差计算

对于各种工序的定位基准与设计基准重合时的表面的多次加工如外圆和内

孔的加工;工序尺寸可由后续加工的工序尺寸加工上对被包容面或减去对包

容面公称工序余量而求得;工序尺寸公差按所用加工方法的经济精度选定..

图4-2 表示外圆加工时加工余量、工序尺寸及其公差的分布;图中Z1、Z2、Z3为粗加工、半精加工、精加工的公称余量;To为毛坯公差..T1 、T2、T3为粗加工、半精加工、精加工的工序尺寸公差..当各工序的公称余量和公差确定后;卡按下面顺序计算每一工序的工序尺寸;

终加工精加工工序尺寸A3;公差T3由零件图规定..

半精加工的工序尺寸A2=A3+ Z3;公差为T2.

粗加工的工序尺寸A1= A2+ Z2;公差为T1..

毛坯尺寸Ao= A1+Z2..公差为To..

工序尺寸的公差一般应按“入体原则”标注;而在毛坯的基本尺寸上一般都注以双向偏差..

当基准不重合时;或零件在加工过程中需要多次转换工序基准;或工序尺寸

尚需在继续加工的表面上标注时;有关工序的工序尺寸及其公差;则需通过尺寸链的分析;计算得到..

3. 机床及工艺装备的选择

1机床的选择

1机床的加工尺寸范围应与工件的外廓尺寸相适应..

2 机床的工作精度应与工序要求的精度想适应..

3机床的生产率应与工件的生产类型相适应..

4机床的选择应考虑工厂的现有设备条件..如果工件尺寸太大;精度要求过高;没有相应设备可供选择时;就需改装设备或设计专用机床..

2工艺装备的选择

1夹具的选择;在单件小批生产中;应尽量选用通用夹具或组合夹具;在大批

大量生产中;应根据工序要求设计专用高效夹具..

2刀具的选择;主要取决于工序所采用的加工方法;加工表面的尺寸;工件材料;所要求的加工精度和表面粗糙度、生产率及经济性等;一般应尽量选用标准刀具..

3量具的选择;主要根据生产类型和要求检验的精度..在单件小批生产中;应尽量采用通用量具量仪;在大批大量生产中;应采用各种极限量规或高生产率的检查量仪..

4.时间定额及缩减单件时间的措施

1时间定额及其组成;时间定额是在一定的生产条件下;规定生产一件产品或完成一道工序所消耗的时间;用td表示..根据时间定额可以安排作业计划..进行成本核算..确定设备设备数量和人员编制;规划生产面积..因此;时间定额是工艺规程中的重要组成部分..时间定额主要利用经过实践而积累的统计资料及进行部分计算来确定..时间定额由以下部分组成:

1基本时间定额tj 直接改变生产对象的形状、尺寸、相对位置、表面状态或材料性能等工艺过程所消耗的时间..基本时间定额通常可用计算的方法求出;具体计算公式详见各加工方法章节..

2辅助时间定额tf 为实现工艺过程所必须进行的各种辅助动作所消耗的时间..辅助时间定额可根据统计资料来确定;也可以按基本时间的百分数来估算..

基本时间定额与辅助时间定额的总和称为作业时间定额..

3布置工作地时间定额tb 为使加工正常进行;工人照管工作地如更换刀具、润滑机床、清理切屑、收拾工具等所消耗的时间..布置工作地时间定额一般按作业时间的百分数计算..

4休息与生理需要时间定额tx 工人在工作班内为恢复体力和满足生理上的需要所消耗的时间..休息与生理需要时间一般也按作业时间的百分数估算.. 5准备与终结时间定额tz 工人为生产一批数量为N的产品或零、部件;进行准备和结束工作所消耗的时间..

成批生产时的时间定额:

td=tj+tf+tb+tx+ tz:/N

大量生产时的时间定额:

td=tj+tf+tb+tx

2缩减单件时间的措施

1缩减基本时间tj的措施;提高切削用量;减少加工余量;缩短刀具的工作行程;采用多刀多刃和多轴机床加工;或采用其他新工艺;新技术..

2缩减辅助时间tf的措施;尽量使辅助动作实现机械或自动化;如采用先进夹具;提高机床的自动化程度;使辅助时间与基本时间部分地域或全部地重叠起来;如采用多位夹具或多位工作台;采用主动测量或数字显示自动测量装置.. 3缩减布置工作地时间tb的措施;采用耐用度较高的刀具或砂轮;采用各种快换刀夹、刀具微调装置;专用对刀样板和样件以及自动换刀装置..

4缩减准备与终结时间的措施;采用成组工艺生产组织形式;使夹具和刀具的调整通用化;采用准备终结时间较短的先进设备及工艺装备..。