超轻多孔金属材料的研究现状

最轻的金属材料

最轻的金属材料

简介

特点介绍

应用

一.简介

10月13日,波音公司发布了一个视频短片,展示了他们最新研发的

3D打印Microlattice(微晶格)材料,声称其为人类史上最坚固和最轻的

金属材料之一 。

这款材料看上去有点像网格架构的弹簧床,Microlattice材 料是一种三维开放蜂窝聚合物结构,可以与骨质结构类比。骨头 的外部坚硬,但内部中空,不易破碎,能承重,而且质量也非常 轻。波音把这种新材料描述为具有“开放式蜂窝状高分子结 构”(open cellular polymer structure)。

一个开放的蜂窝结构,这样一来,骨头不易碎,而且还非常坚硬,重量也

非常轻。所以具有其超低密度结构,微格金属的多孔设计产生特殊的金属 机械性能,压缩50%张力之后能够完全恢复,且具有超级高能量吸收能力。 这种性质能吸收震动。

Microlattice(微格金属)有两个基本属性:

1. 压缩性很强,压缩超过50%之后还能完全复原; 2. 中空结构带来的轻质性质。它的重量比泡沫塑料轻1e不仅拥有超度的密度,其网状结构也呈现出很强的机 械性能,相比普通金属能吸收更多的能量。这款新材料的重量甚至是 聚苯乙烯塑料泡沫重量的1%,它可能代表了航空设计的未来。 航空界一直致力于研发质量更轻且坚固的材料。根据波音公司的 介绍,Microlattice 材料的主要应用之一就是航空航天结构件,比如侧 壁面板、行李架等。这款新型金属材料能帮助波音公司极大减轻飞机 的重量,使飞机更省油并保证安全性 。另外,这些新材料也可以使美 国国家航空航天局的太空探索航天器减轻 40%的质量,对于未来的星 际探索十分重要。这种材料可用于电池电极、催化剂支持,和声学、振 动或冲击能量阻尼。

多孔陶瓷材料的研究现状及应用

多孔陶瓷材料的研究现状及应用摘要:简单的论述了多孔陶瓷的特性、空隙生成以及制备方法与工艺等。

对多孔陶瓷的应用进行举例说明,展望多孔陶瓷的未来发展。

关键词:特性孔隙形成性能制备1.简介多孔陶瓷具有低密度、高渗透率、抗腐蚀、良好的隔热性能、耐高温和使用寿命长等优点,是一种新型功能材料。

多孔陶瓷又称为气孔功能陶瓷,是指具有一定尺寸和数量的孔隙结构的新型陶瓷材料。

在材料成形与高温烧结过程中,内部形成大量彼此相通或闭合的气孔。

多孔陶瓷具有均匀分布的微孔或孔洞,孔隙率较高、体积密度小、比表面较大和独特的物理表面特性,对液体和气体介质有选择的透过性、能量吸收或阻尼特性,作为陶瓷材料特有的耐高温、耐腐蚀、高的化学稳定性和尺寸稳定性。

因此多孔陶瓷这一绿色材料可以在气体液体过滤、净化分离、化工催化载体、吸声减震、高级保温材料、生物植入材料、特种墙体材料和传感器材料等多方面得到广泛的应用[1]。

孔隙率作为多孔陶瓷材料的主要技术指标,其对材料性能有较大的影响。

一般来讲,高孔隙率的多孔陶瓷材料具有更好的隔热性能和过滤性能,因而其应用更加广泛。

2.多孔陶瓷的特性以及孔隙形成由于孔隙是影响多孔陶瓷性能及其应用的主要因素,因此在目前多孔陶瓷制备方法比较成熟的基础上,更加注重通过特殊方法控制孔隙的大小、形态,以提高材料性能。

并相应地建立孔形成、长大模型,对孔隙形成的机理进行理论分析。

2.1结构特征与性能2.1.1孔结构特征多孔陶瓷最大的结构特征就是多孔性。

因制造工艺不同多孔陶瓷的孔结构主要有三种类型。

即直通气孔,这类气孔直线贯通,相互之间没有连通或连通较少,如蜂窝陶瓷等用模具挤制形成的气孔;闭气孔,这类气孔互不相通,相互孤立,如发泡法形成而没有破裂贯通的气孔,过分焙烧,产生液相过多,将气孔封闭也形成闭气孔;开气孔,颗粒烧结法、添加造孔剂法、有机泡沫浸渍法及溶胶-凝胶法制备的多孔陶瓷气孔大多是开气孔,这类气孔相互贯通,且与外界连通,极大多数的开气孔都是弯弯曲曲的。

多孔陶瓷材料的的研究现状及应用

多孔陶瓷材料的的研究现状及应用近年来,多孔陶瓷材料作为一种新型的材料,已经受到了普遍的重视。

多孔陶瓷材料具有加工性好、耐久性强、热膨胀系数小、吸音和隔音性能良好等优点,可用于航空、航天、非金属材料的高温烧结、冶金和电镀、化工设备的催化剂床,以及医学技术、陶瓷艺术等多个领域。

本文就多孔陶瓷材料的研究现状及应用情况进行综述,旨在为多孔陶瓷材料的进一步开发和应用提供参考。

一、多孔陶瓷材料的研究现状1、烧结工艺研究多孔陶瓷材料的制备需要克服以下几个技术难题:首先,多孔陶瓷材料的烧结工艺。

多孔陶瓷材料的烧结技术主要包括萃取法、模压法、粉末技术和复合材料技术等。

其中,萃取法技术能够控制多孔陶瓷材料的结构和性能。

目前,萃取法烧结工艺仍处于萌芽阶段,但已在一定程度上实现了多孔陶瓷材料的高功能性。

2、微观结构和性能研究与传统陶瓷材料相比,多孔陶瓷材料的特殊结构与其特殊的功能有关。

因此,要更好地利用多孔陶瓷材料的性能,必须对材料的微观结构进行研究。

国内外学者已经对多孔陶瓷材料的微观结构与性能关系进行了深入的研究,取得了一定的进展。

二、多孔陶瓷材料的应用1、多孔陶瓷材料在新能源和节能方面的应用在新能源领域,多孔陶瓷材料可用于提高太阳能电池的光伏效率。

多孔陶瓷材料具有较高的热稳定性,可用于太阳能电池表面保护膜,防止太阳能电池表面受损。

此外,多孔陶瓷材料还可用于改善空调能源利用效率,从而节省能源。

2、多孔陶瓷材料在航空航天领域的应用在航空航天领域,多孔陶瓷材料可用于制作热吸收涂层和热隔离层,以有效抵御高温环境的影响,提高发射火箭和高空飞机的安全性能。

此外,多孔陶瓷材料还可作为消声器、过滤器和吸音材料,大大提高航空航天设备的静音和防腐能力。

三、结论多孔陶瓷材料具有许多优异的性能,已经应用于航空航天、能源、石油化工等领域。

它的研究是一个新兴的研究领域,国内外学者已经对多孔陶瓷材料的烧成工艺及其微观结构与性能关系进行了研究,取得了比较理想的结果。

纳米多孔金属基体合金的制备方法研究进展

纳米多孔金属基体合金的制备方法研究进展【摘要】综述了纳米多孔金属基体合金的制备方法,主要包括高温熔炼法,机械叠轧法,蒸镀法,磁控溅射法,电镀法等。

【关键词】纳米多孔金属;基体合金;制备方法纳米多孔金属是指孔径尺寸在纳米尺度内的多孔金属材料,兼具多孔材料的结构和纳米材料的功能,是一种新型的功能结构材料,在生物传感器、超级电容器、燃料电池、电化学催化等方面都有广泛的应用,其制备以及应用研究已经成为功能材料方向研究的热点[1]。

目前,纳米多孔金属的的制备方法主要采用去合金化法。

去合金化法也称为脱合金法,是一种选择性腐蚀的方法,由于不同金属的电极电位不同,如果合金组分间的电极电位相差较大,在电解质的腐蚀作用下,其中较活泼的一种或几种元素会溶解在电解质中,而选择性的留下电解质不能溶解的惰性元素,从而形成连续的纳米多孔结构。

纳米多孔金属可以通过不同的金属合金体系制备,如通过Ag-Au、Cu-Pt、Cu-Zr、Al-Ag等制备出纳米多孔金、纳米多孔铂、纳米多孔铜和纳米多孔银等多种纳米多孔金属材料[2]。

去合金化法一般包括两个过程,一是合金基体的选择和制备,二是去合金腐蚀过程。

纳米多孔金属基体合金制备方法方面的综述文章很少见报道。

纳米多孔金是最典型的一种纳米多孔金属,也是目前纳米多孔金属中研究最早、应用最多的一种,本文以纳米多孔金的基体合金即金合金的制备方法为例,系统综述了纳米多孔金属基体合金的制备方法,主要包括高温熔炼法[2]、机械叠轧法[3]、蒸镀法[4,5]、磁控溅射法[6]以及电镀法[7]等。

1 高温熔炼法高温熔炼法是制备合金最常用的方法,就是将几种不同的金属在高温下熔炼成合金的方法。

例如Ag-Au合金就是采用高温熔炼法将高纯度的银和金熔炼在一起,然后在800℃左右高温退火数小时,最后将熔炼好的合金用机械辊轴压制成金银合金箔片,厚度最薄可达100nm,这种100nm厚的金箔片商业化生产之后的价格是0.007美元每平方厘米[2]。

轻质材料在工程起重机上的应用

61CONSTRUCTION MACHINERY 2014.9

专题论述SURVEYING

轻质材料在工程起重机上的应用孟进军,陈卫东,孙 影,胡 本(徐工集团工程机械股份有限公司 建设机械分公司,江苏 徐州 221004)

[摘要]总结工程中常用轻质材料→玻璃纤维、碳纤维、MC尼龙、多孔金属的结构和功能特点,并对各种轻质材料在工程起重机上应用的发展趋势进行了分析与展望。[关键词]工程起重机;轻量化;轻质材料[中图分类号]TH21 [文献标志码]B [文章编号]1001-554X(2014)09-0061-04

Application of lightweight materials in engineering craneMENG Jin-jun,CHEN Wei-dong,SUN Ying,HU Ben

轻量化和多功能化已成为工程机械发展中的重要一环,围绕相关特殊应用条件下的轻质材料与结构设计面对质量轻、力学强度高、散热性能好、动力学性能和隔振、隔声性能可调等多功能要求,因此在现有材料和结构基础上进一步减轻重量并获得更优良的综合性能是工程机械行业面临的共同任务。本文主要介绍工程中常用的轻质材料,并对它们在工程起重机上应用的发展趋势进行分析与 展望。1 玻璃钢玻璃钢的确切名称是玻璃纤维增强塑料,是由玻璃纤维毡、玻璃纤维物与合成树脂(如聚酯树脂、环氧树脂等)复合而成的新型材料[1]。玻璃钢是一种高强度工程塑料,其比强度(即强度与密度之比值)高,可与钢材媲美,具有维修简单、外观曲面流畅、隔音、隔热、防振性能优于金属的优点,且工艺简便、轻巧耐用[2]。用玻璃钢替代金

属制造一些结构件、骨架、外观覆盖件等已成为工程机械研究的重点及方向。玻璃钢力学性能的突出特点是质轻高强。玻璃钢的密度小,其密度为1.5~2.0g/cm3,只有钢的

1/4~1/5,比铝的密度(2.7g/cm3)还要小;而比

拉伸强度却为钢的3~4倍,比某些特殊合金钢还高,见表1[2]。

模板法制备多孔金属材料及其应用的开题报告

模板法制备多孔金属材料及其应用的开题报告一、选题背景多孔材料因其结构具有大量的孔隙和表面积,具有很多优异的性能,如吸附、分离、催化等方面的应用前景广阔。

而多孔金属材料作为一种新兴的多孔材料,在催化、电化学、传感等领域也具有广泛的应用,因此受到了广泛关注。

二、选题意义多孔金属材料在分离和催化方面具有很好的效果,而制备方法的不断优化将会让其性质更加优异。

而在当前工业化生产的需要下,如何制备高品质、低成本的多孔金属材料,是一个非常有意义的问题。

因此,本文将从制备多孔金属材料的方法、性质以及应用方面进行探究。

三、论文研究内容1.多孔金属材料的基本理论2.多孔金属材料制备方法及工艺的探究3.多孔金属材料的物理和化学性质分析4.多孔金属材料在分离和催化方面的应用四、研究方法1.文献综述:通过查阅图书馆、互联网和各大数据库,了解国内外有关多孔金属材料的研究现状,其中包括多孔金属材料的制备方法、性质等。

2.实验室制备:通过选取合适的金属材料、反应条件等参数,采用常规的溶液化学方法制备多孔金属材料,对所制备样品进行各种性质测试。

3.应用测试:使用多孔金属材料进行吸附、分离、光催化等相关应用测试,并对测试结果进行分析和评价。

五、预期研究结果通过本次研究,预期将得到以下结果:1.对多孔金属材料制备方法的研究,可以为多孔金属材料的大规模制备提供参考。

2.对多孔金属材料的性质和应用进行研究,可以为其在催化、分离、吸附等领域的应用提供物理支持。

3.通过本次研究并且得到多孔金属材料制备的新方法或新结构,可以拓宽其应用领域,为工业化生产打下基础。

综上所述,通过对多孔金属材料的制备方法及应用的研究,可以为现代化生产技术提供技术支持,促进相关企业技术的更新换代,提高产品的质量和竞争力。

多孔金属材料制备技术及基本原理研究

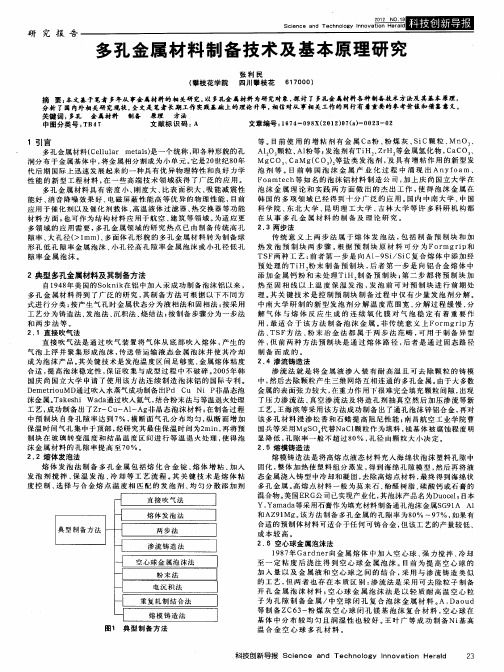

2典型 多孔金属材料 及其制备方法

自1 4 年 美 国的 S k i 在铝 中加 入 汞 成 功 制备 泡 沫 铝 以 来 , 98 o nk 多 孔 金 属 材 料 得 到 了广 泛 的研 究 , 制 备 方 法 可 根 据 以 下 不 同 方 其 式 进 行 分 类 : 产生 气孔 时 金 属 状 态分 为 液 相 法 和 固相 法 ; 采 用 按 按 工艺 分 为铸 造 法 、 泡 法 、 积法 、 结 法 ; 制 备 步 骤 分 为一 步 法 发 沉 烧 按 和 两步 法等。 2. 直 接 吹 气 法 1 直 接 吹 气 法 是 通 过 吹 气 装 置将 气 体 从 底 部 吹 入 熔 体 , 生 的 产 气泡 上 浮 并 聚 集 形 成 泡 沫 , 送 带 运 输 液 态 金 属 泡 沫 并 使 其 冷 却 传 成 为 泡 沫 产 品 。 关键 技 术是 发 泡温 度 区 间足 够 宽 、 属 熔体 粘 度 其 金 合适 , 高泡 沫 稳 定 性 , 证 收 集 与 成 型 过 程 中不 破 碎 。 0 5 韩 提 保 20 年 国庆 尚 国 立 大 学 申请 了使 用 该 方 法 连 续 制造 泡 沫 铝 的 国 际 专 利 。 De ti u me ro MD通 过吹 入水 蒸 气成 功制 备 出P CU d Ni P非 晶态 泡 沫金属。 ksi Ta e h Wa a 过吹 入氦 气 , 合 粉 末法 与等温 退火 处理 d通 结

沫 金 属 材料 的 孔 隙率 提 高 至7 0% 。 2 2熔体 发泡 法 . 熔 体 发 泡 法 制 备 多 孔 金 属 包 括 熔 化 合 金 锭 、 体 增 粘 、 入 熔 加 发 泡 剂 搅 拌 、 温 发 泡 、 却 等 工 艺 流 程 。 关 键 技 术 是 熔 体 粘 保 冷 其 度 控 制 、 择 与 合 金 熔 点 温 度 相 匹 配 的 发 泡 剂 、 匀 分 散 添 加 剂 选 均

泡沫铝有限元仿真模型研究现状

㊀第43卷㊀第4期2024年4月中国材料进展MATERIALS CHINAVol.43㊀No.4Apr.2024收稿日期:2022-10-13㊀㊀修回日期:2023-08-31基金项目:国家自然科学基金项目(51904179);山东省自然科学基金项目(ZR2023ME148);山东省精密制造与特种加工重点实验室项目(5322027)第一作者:曹梦真,女,1999年生,硕士研究生通讯作者:安钰坤,男,1987年生,副教授,硕士生导师,Email:anyukun277@DOI :10.7502/j.issn.1674-3962.202210016泡沫铝有限元仿真模型研究现状曹梦真1,邱田伟1,安钰坤1,2(1.山东理工大学机械工程学院,山东淄博255000)(2.山东鸿宇风机有限公司,山东淄博255300)摘㊀要:泡沫铝作为一种兼具结构性和功能性的轻质多孔金属材料,具有优异的阻尼减震㊁吸能防护㊁电磁屏蔽等特性,呈现出广阔的应用前景㊂为改进和拓展泡沫铝在各工业领域的应用,对泡沫铝材料的有限元仿真模拟应运而生,对其的仿真模型也日趋完善㊂综述了泡沫铝仿真模拟中的孔泡建模研究进展,归纳分析了所采用的构建方法与研究结果,总结了各仿真模型的优势和不足,并对泡沫铝仿真建模的发展趋势做出了展望,指出将三维逆向重构技术引入仿真建模,以及将理论分析㊁建模模拟和实验研究相结合是现阶段重要的研究方向㊂关键词:泡沫铝;数值模拟;有限元方法;仿真模型中图分类号:TG146.2;O346㊀㊀文献标识码:A㊀㊀文章编号:1674-3962(2024)04-0323-08引用格式:曹梦真,邱田伟,安钰坤.泡沫铝有限元仿真模型研究现状[J].中国材料进展,2024,43(4):323-330.CAO M Z,QIU T W,AN Y K.Research Status of Finite Element Simulation Model of Aluminum Foams[J].Materials China,2024,43(4):323-330.Research Status of Finite Element SimulationModel of Aluminum FoamsCAO Mengzhen 1,QIU Tianwei 1,AN Yukun 1,2(1.School of Mechanical Engineering,Shandong University of Technology,Zibo 255000,China)(2.Shandong Hongyu Ventilator Limited Company,Zibo 255300,China)Abstract :As a kind of lightweight porous metal with both structural and functional performances,aluminum foam presentsexcellent damping,energy absorption protection,electromagnetic shielding,and other characteristics.Hence,aluminum foam shows broad application prospects.To improve and expand the application of aluminum foam in various industrial fields,the finite element simulation of aluminum foam emerges,and the simulation models are constantly improved.This pa-per focuses on the bubble modeling in aluminum foam simulation,summarizing the construction methods,research results,and the advantage and disadvantage of each model.Additionally,the development trend of aluminum foam simulation model-ing is prospected,such as incorporating 3D reverse reconstruction technology into the modeling process and integrating theo-retical analysis,simulation modeling,and experimental research.Key words :aluminum foam;numerical simulation;finite element method;simulation model1㊀前㊀言泡沫铝是一种由铝合金基体和孔泡复合而成的新材料[1,2],既具有金属材料的结构特性,又有多孔材料的功能特性㊂轻质㊁高比强度㊁阻尼减震以及电磁屏蔽等特性使泡沫铝材料在建筑㊁汽车㊁航天航空等领域拥有广阔的应用前景[3,4]㊂然而,在泡沫铝的发泡制备中,发泡剂是否均匀分散㊁孔泡是否稳定,均会显著影响发泡效果进而影响材料性能㊂为准确模拟实际泡沫铝的性能,构建一个多孔泡沫铝模型是仿真模拟的基础㊂有限元法(finite element method,FEM)又称有限元分析(finite element analysis),由Clough [5]在20世纪70年代首次提出,它作为一种可以用来解决力学问题的数值近似方法,随着计算机的发展不断崛起,被逐步引入多孔中国材料进展第43卷金属材料的模拟研究中[6,7]㊂在建模过程中只需改变相应参数,即可得到不同孔隙分布的模型,缩短试验周期,节约成本提高效率,同时解决泡沫铝样品在实验中不可重复的问题,具有一定的前瞻性㊂同时,仿真模拟也可作为理论分析和实验测试强有力的工具,预测多孔材料宏观尺度的力学性能和破坏损伤机制,有效解决实际生产中的诸多问题㊂目前,有许多微尺度模型可以体现出泡沫铝的结构特性,本文将多孔泡沫铝的仿真模型分为3类:简单晶胞模型㊁随机模型和三维CT重构模型㊂本文针对不同类别具有代表性的模型进行详细阐述,并归纳模型的构建方法与研究结果,分析模拟结果与实验结果的差异,对各模型的优势与不足进行深入探究㊂2㊀简单晶胞模型早期学者对泡沫铝的结构不甚了解,仅用简单实体结构模拟泡沫铝的孔隙,即代表体积单元(representative volume element,RVE)[8,9],又称为镶嵌法[10]㊂该三维模型是将一个独立基本单元不断复制与堆砌形成的,多采用简单立方或近球体模拟孔泡形态㊂RVE法可通过增加晶胞点数或面数提高复杂性,但模型构造方法保持不变㊂2.1㊀立方胞体模型受金属晶体晶格结构[11]的启发,研究人员通过不断堆砌实体单元构建出多孔材料结构㊂立方胞体作为最简单的晶格结构,分为简单立方㊁面心立方和体心立方3类,且此构造方式可以形成具有良好对称性和周期性的高孔隙率几何模型㊂图1为Libonati等[12]建立的3类立方胞体单胞模型(其参数特性如表1所示),该模型可在一定程度上模拟泡沫铝的孔隙结构,在准静态压缩状态下呈现典型的线弹性㊁塑性平台和致密化3个变形阶段,且变形失效模式与实验测试结果高度相关[13],如图2所示㊂袁本立等[14]对1/8胞体结构模型沿z轴加载模拟发现,简单立方结构支撑棱柱存在不均匀性,中心位置与节点过渡处部位差异较显著,在结构吻合度方面略逊于面心立方和体心立方结构㊂刘培生等[15]的八面体模型构造原理与面心立方相似,单元错落有致地分布在3个相互垂直的三维方向上,实现结构整体的密堆积,该模型的承载模拟表明结构状态和承载状态是完全等价的,具有三维同性的优势,然而仅适用于孔隙率大于70%的多孔结构㊂简单的整体结构使立方胞体模型在模拟孔隙率高于80%的试样时结果较为准确[16],但它无法模拟复杂多变的孔隙结构,因此建模精度不高,不能真实地反映多孔材料的力学性能㊂2.2㊀Gibson-Ashby模型美国麻省理工大学Gibson和英国大学Ashby在研究泡沫铝力学性能时构建了Gibson-Ashby经典模型[17],如图3所示[18],该模型由1个孔隙单元和12根相互垂直的棱柱组成,立方框架结构简单均匀且具有各向同性㊁普适性及广泛的应用价值[19]㊂同时,Gibson也最早采用三段式分段函数来表征泡沫铝的应力-应变曲线,从细观梁弯曲理论角度展现了线弹性区㊁屈服平台区和致密化区3个变形阶段,并充分考虑到闭孔泡沫铝的胞壁延展变形,给出了泡沫材料压缩强度表达式:σ∗pl=C1φ㊃ρ∗ρs()3/2+C2(1-φ)㊃ρ∗ρséëêùûú㊃σys(1)其中,ρ∗和ρs分别为泡沫和基体的密度,σ∗pl和σys分别表1㊀立方胞体结构参数及与相对密度的定量关系Table1㊀Cubic cell structure parameters and relationships with relative density Cell type Cell structure Ratio of sphere radius Equations of relative densitySingle-centered cubic cell model Open-cellClosed-cell1/2<r s/a<2/20<r s/aɤ1/2ρfsρs=8π3(r s/a)3-3π(r s/a)2+π4+1ρfsρs=1-4π3(r s/a)3Face-centered cubic cell model Open-cellClosed-cell2/4<r f/a<6/60<r f/aɤ2/4ρffρs=80π3(r f/a)3-122π(r f/a)2+22π+1ρffρs=1-16π3(r f/a)3Body-centered cubic cell modelOpen-cellPartial open-cellClosed-cell1/2<r b/a<32/83/4<r b/aɤ1/20<r b/aɤ3/4ρfbρs=52π3(r b/a)3-(7+43π)π(r b/a)2+34+712()π+1ρfbρs=8π(r b/a)3-43π(r b/a)2+34π+1ρfbρs=1-8π3(r b/a)3423㊀第4期曹梦真等:泡沫铝有限元仿真模型研究现状图1㊀3种立方胞体单胞模型及三维实体模型[12]Fig.1㊀Single cells and the three-dimensional solid models of three cubic cell models[12]图2㊀基于3种立方胞体模型模拟的准静态压缩下的变形失效模式及与实验结果对比[13]Fig.2㊀Simulated deformation failure modes of three cubic cell models under quasi-static compression and comparisons with experimental results[13]图3㊀Gibson-Ashby 模型[18]:(a)单胞模型,(b)拉伸位移及应力云图Fig.3㊀Gibson-Ashby model [18]:(a)single cell model,(b)tensile displacement and stress contour523中国材料进展第43卷为泡沫材料和基体材料的屈服强度,φ为孔棱所占基体材料的体积分数㊂然而,由于发泡过程中孔泡的随机分布,无法有效控制孔棱整体分布,且孔棱与孔壁的分界无统一标准,因此,实际微观结构与理论微观结构仍存在差别,造成理论弹性模量与临界屈服应力高于实际所测结果[20]㊂Tereza等[19]在建模时通过增加棱柱厚度压缩中央孔洞体积构建了不同孔隙率的Gibson-Ashby模型,并发现该模型对大于70%的高孔隙率材料可实现有效预测,相对电导率和相对杨氏模量的预测结果与实验结果都相差4%左右㊂Haag等[21]通过实验对比发现,Gibson-Ashby 模型只能对几何模型失稳显著的泡沫结构进行稳态蠕变行为预测,且只能预测泡沫蠕变率的下限,具有很大的局限性㊂刘培生[22]分析发现该模型结构具有无法密堆积㊁棱柱结构不完全等价等缺点,导致受力效果不够理想以及裂纹扩展方式与受力分析存在偏差㊂2.3㊀Kelvin模型Kelvin模型的单胞由8个正六边形和6个正四边形组成,具有26个顶点和36根棱边,又称十四面体模型(图4)㊂该模型单胞可按周期性规则排列填满整个空间,也被认为是最接近泡沫金属的结构模型[23],在模拟低密度的泡沫金属时更具有真实性㊂Kelvin模型属于RVE方法中的一种类型,可通过增加几何结构的复杂性使模型接近真实孔泡㊂Belardi等[24]及Jang等[25]对传统Kelvin 模型进行了改进,建立了沿带离散变化的圆形截面有限元梁模型,并用光束模型校正节点的弹性特性,使该模型在力学性能方面与实体结构的差异大大缩小,且计算量远低于实心Kelvin模型㊂Zheng等[26]与Duan等[27]分别利用LS-DYNA及ABAQUS/Explicit2种有限元模拟软件研究了准静态Kelvin模型单胞的力学响应和变形模式,发现变形模式是从加载端逐渐积累应变,并通过渐进堆积完成整体变形㊂Sun等[28]认为Kelvin模型未考虑顶点对力学性能的影响从而高估了材料的杨氏模量,在应力-应变图中无法准确展现出压缩平台区域㊂对称分布的宏观Kelvin力学模型无法模拟微观结构对整体的影响,致使所得结果与实验结果存在不少偏差㊂图4㊀Kelvin模型结构建模步骤[23]Fig.4㊀Modeling steps for Kelvin modeled structure[23]3㊀随机模型由于用宏观力学模型模拟微观结构特征准确度不高,近年来,诸多学者通过构建随机模型来模拟具有高度复杂孔隙结构的泡沫金属的力学行为㊂与简单晶胞模型同质化连续统一方法不同,随机模型可以模拟泡沫铝发泡成形的过程,实现胞孔随时间/空间的变化,具有非均质多尺度的优势㊂3.1㊀随机胞孔模型随机胞孔模型可分为二维和三维2种,是将简单胞孔在一定平面或空间随机排布而形成的随机模型,可通过调整胞孔尺寸参数和数量来改变孔隙结构,实现随机模型的整体构建㊂Dou等[29]结合C++和ANSYS/LS-DY-NA软件建立了不同相对密度(20%,30%和40%)的二维随机模型,采用圆形孔泡随机分布的建模方式,探究不同相对密度下微惯性效应对应变率效应的影响㊂分析发现相对密度越高应变率效应越明显,该结论与实验结果保持一致,但由于孔壁缺陷,模拟值与实验结果相差10%左右[30]㊂三维随机模型分为球形㊁椭球形和多面体形,该类模型构建步骤如下:先构造一个立方体模型,设定孔隙率㊁孔径范围及最小壁厚等参数,在立方体空间随机生成形核点,使形成的实体胞孔随机排列且不会干涉,最后运用布尔运算即可得到三维随机模型㊂该法得到的模型孔隙结构更接近真实泡沫铝,且仿真结果与实验结果趋于一致㊂Fang等[31,32]利用凸多面体模型模拟泡孔隙单元形成泡沫铝模型并映射生成有限元网格,分析发现多孔材料对冲击作用下的能量吸收源于孔壁的塑性变形(图5)㊂623㊀第4期曹梦真等:泡沫铝有限元仿真模型研究现状图5㊀三维随机多面体泡沫铝模型构建步骤(a)和模拟的准静态压缩时的应力-应变曲线(b)[31,32]Fig.5㊀Modeling steps for three-dimensional random polyhedral aluminum foam model (a)and simulated stress-strain curve during quasi staticcompression (b)[31,32]㊀㊀泡沫铝胞孔内的气体在变形时受到细胞壁坍塌挤压,进而推动下一阶段压缩,因此赋予气体参数并考虑空气效应会更接近实验结果㊂Zhu 等[33]通过不同的渐进损伤模型比较孔泡形态对压缩性能的影响,发现椭球形态的孔泡呈现出各向异性几何结构,胞孔内部气体压力对不同方向施加载荷导致非对称变形,进而使材料拥有更高的弹性模量和抗压强度(30~40MPa)㊂三维随机模型在建立之初就能够考虑到实际的泡沫铝形态,既有宏观规律性又有微观随机性,推广性和实用性更强㊂然而模型的模拟过程也会相对繁琐,模型参数的设置比较复杂且随机因素较多,因此编程前的设计准备以及程序运行所耗费的时间和精力会显著增加㊂3.2㊀Voronoi 模型Voronoi 模型是利用空间分割方法,通过定义切割点的距离将空间划分为规定个数的无缝单元㊂Voronoi 模型的二维及三维模型如图6所示[34,35],成形方法是在一个指定的空间中,先生成距离不能小于规定值并随机排列的形核点,以其为中心按相同速率长大形成胞孔,当相邻胞孔彼此相遇时停止生长,边界即为相邻形核点相连的垂直平分线,直至布满整个空间㊂我国的国家游泳中心 水立方 就是采用了这种构造方式[35]㊂Li 等[36]运用LS-DYNA 有限元软件与霍普金森压杆研究泡沫铝试样在70m /s 的速度下的压缩变形行为,实验与模拟所得的应力-应变曲线如图7所示,均呈现典型的线弹性区㊁屈服平台区和致密化区3个阶段且两数据吻合度较高,表明Voronoi 模型具有准确的预测作用㊂除孔洞结构参数外,基体材料的力学性质也将直接决定泡沫金属的压缩行为和变形模式㊂程和法等[37]对纯铝及铝基泡沫金属进行压缩试验,纯铝为基体的泡沫铝表现出典型的塑性泡沫特征和较低坍塌屈服强度,铝基泡沫金属呈现典型的脆性泡沫特征和较高的弹性模量及屈服强度㊂对于三维Voronoi 模型,学者多选择理想的弹塑性模型来表征泡沫铝单元壁材料[38],如采用著名的Cowper-Symonds 关系表征母材的塑性变形[39]:泡沫铝基体的典型弹性模量为69~73GPa,屈服强度为100~300MPa [40];或是利用von Mises 屈服准则及各向同性硬化塑性材料模型[41,42],通过静态单轴拉伸实验提取屈服应力及切线模量作为实际参数增加模拟结果准确率[43,44]㊂Voronoi 模型的建模过程模拟了泡沫铝材料随机发泡成形的过程,在表现材料微观结构复杂性的同时提高了计算效率,因此获得广泛应用㊂然而,二维或三维Voronoi 模型因采用随机形核成长的建模方式,每个孔泡边缘处均呈现较为尖锐的边界,与实际的胞孔圆弧边界不符[45],易造成应力集中等缺陷㊂此外,Voronoi 模型未考虑泡沫铝多孔泡交界处Plateau Border 边界的真实形貌,因此该模型分析结果与实际有较大差异㊂研究表明,图6㊀Voronoi 模型:(a)2D-Voronoi 壳单元模型[34];(b) 水立方 场馆外墙,(c)3D-Voronoi 几何模型[35]Fig.6㊀Voronoi model:(a)2D Voronoi [34];(b)external wall of the building Water Cube and (c)3D Voronoi [35]723中国材料进展第43卷图7㊀基于Voronoi模型的压缩实验模拟(a)及所得应力-应变曲线及与实验结果对比(b)[36]Fig.7㊀Simulation for compression test based on Voronoi model(a)and simulated stress-strain curve and comparison with experiment result(b)[36]该模型与Kelvin模型相比,对泡沫铝材料体积弹性模量的预测结果低20%[46]㊂为改善Voronoi模型,有关学者通过向模型中加入圆形或椭圆形胞孔来减少模型与实际的偏差,但是该法削弱了随机孔隙优势㊂此外,Voronoi 模型的孔壁厚度是通过壳型建模形成的,其孔壁厚度保持一致,难以实现随机分布,因此当泡沫铝试样孔壁厚度不均甚至相差较大时,模拟结果与实际实验出现较大偏差㊂4㊀三维重构模型三维重构建模是结合同步辐射X射线计算机断层照相技术(synchrotron X-ray computed tomography,SXR-CT)进行重构,近乎可实现材料结构1ʒ1无损建模㊂三维重构模型的精度受SXR-CT的扫描步长和分辨率影响,在工业CT技术迅猛发展的背景下,该模型的研究也日趋增多[47,48]㊂此外,对于结构比较复杂的闭孔泡沫结构而言,SXR-CT是一种很有前景的小尺度三维结构研究方法,具有较高的空间分辨率,可以在不破坏原始物体的情况下原位观察结构以及特征的变化[49-51](图8),具有其他模型不具备的真实性和准确性㊂Li等[49]利用SXR-CT技术建立了三维重构模型,有限元方法模拟的应力应变曲线与该试样的真实测试结果如图9所示,2组数据呈现高度吻合;在结构薄弱处首先出现的压缩面逐渐扩展至整个模型,塑性变形带演化规律与实际测试结果契合度较高㊂Kader等[52]发现泡沫铝承载时会在孔壁交界处的Plateau Border形成塑性铰(plastic图8㊀三维重构模型构建流程图[51]Fig.8㊀Flow chart of three-dimensional reconstruction model construction[51]823㊀第4期曹梦真等:泡沫铝有限元仿真模型研究现状hinge),弯曲力矩的存在降低了孔壁的承载性能,而胞壁的速率依赖性和微惯性取决于结构特性[53],从而导致孔隙结构的坍塌㊂目前,基于泡沫铝模型模拟的力学性能与实际测试值之间的误差一般归因于模型构建中忽略了细胞壁的微孔及微缺陷,据统计,直径在30~350μm 范围内的微孔约占金属体积的26%[54]㊂Zhang 等[47]研究发现,在控制微孔缺陷作为单一变量后,垂直载荷和水平载荷方向上的模拟分析结果与真实试样测试结果相比,全局误差分别为15.9%和4.5%㊂图9㊀基于三维重构模型有限元模拟的应力应变曲线及与实验结果对比[49]Fig.9㊀Comparison of stress-strain curves from finite element methodsimulation based on three-dimensional reconstruction model andthe experiment[49]Toda 等[55]关注到应力松弛发生的微裂纹或微孔偏转,他们通过在孔泡之间建立互连来影响金属泡沫的胞孔结构,进而引起显著的裂纹偏转㊂Movahedi 等[56]则认为孔壁中微孔的存在作为裂纹萌生和扩展源进一步诱导了局部应力集中,从而削弱了泡孔结构强度(图10)㊂利用三维重构技术可以真实反映出内部微孔的分布,这也是基于三维重构模型的模拟结果更加准确的原因㊂然而,由于SXR-CT 是基于不同角度的静态图像识别,需要对现有实体进行扫描重构,严重依赖数据收集,因此难以对孔隙率㊁孔径尺寸及分布㊁孔泡壁厚及胞孔形状等参数进行反复多次的定量研究[57]㊂三维重构模型大小受CT 分辨率影响,当试样尺寸过大或分辨率要求太高时,需要大型试验设备及专业人员进行繁琐复杂的重构处理㊂CT 图像阈值的设置会直接决定孔隙率的识别情况,进而导致孔泡与铝基体区域的误判㊂此外,该模型无法实现高通量随机模型的构建,且模型构建成本偏高,这也是制约此技术推广发展的关键因素㊂5㊀结㊀语泡沫铝材料由于发泡条件各不相同,胞孔大小㊁分图10㊀内部微孔分布的三维渲染透视图[56]Fig.10㊀Three-dimensional rendered perspective view of internalmicro-pores distribution [56]布以及胞壁厚度复杂多变,关于泡沫铝模型的构建一直都在不断突破与完善㊂为了分析并预测泡沫铝的承载性能及失效模式,本文分析并讨论了现有的几种泡沫铝有限元模型的优缺点,分别是:以代表体积单元构建的简单晶胞模型,该模型结构简单,但无法反映实际的多孔结构;以随机形核点构建的非均质多尺度随机模型,可实现孔壁和孔泡数目的参数设定;运用X 射线衍射及图像重构技术的三维重构模型,可实体1ʒ1无损建模并能精确反映泡沫材料的微观结构㊂泡沫铝材料内部孔隙具有复杂性和随机性,使材料在承载时表现不同的失效模式,为此寻求并构建一种可精确反映泡沫铝随机孔隙结构的孔泡模型,准确且简单地表征出实际泡沫铝的结构特点并具有一定实用性和推广性,仍是泡沫铝材料数值模拟研究的重要一步㊂参考文献㊀References[1]㊀HU L,LI Y,YUAN G,et al .Journal of Materials Science[J],2022,57(24):11347-11364.[2]㊀AN Y K,YANG S Y,ZHAO E T,et al .Materials and ManufacturingProcesses[J],2018,33(5):528-533.[3]㊀ZHANG W C,JIA L J,ZHOU X W.Journal of Physics:ConferenceSeries[J],2022,2158(1):012034.[4]㊀邹田春,管玉玺.稀有金属材料与工程[J],2023,52(11):3818-3824.ZOU T C,GUAN Y X.Rare Metal Materials and Engineering[J],2023,52(11):3818-3824.[5]㊀PAWSEY S F,CLOUGH R W.International Journal for NumericalMethods in Engineering[J],1971,3(4):575-586.[6]㊀RAMÍREZ J F,CARDONA M,VELEZ J A,et al .Procedia MaterialsScience[J],2014,4:227-231.[7]㊀IJAZ H,SALEEM W,ZAIN-UL-ABDEIN M,et al .Advances in Ma-terials Science and Engineering[J],2017,2017:1-10.[8]㊀LIU C J,ZHANG Y X,YANG C H.Applied Mechanics and Materials[J],2016,846:530-534.923中国材料进展第43卷[9]㊀IASIELLO M,BIANCO N,CHIU W K S,et al.International Journalof Thermal Sciences[J],2019,137:399-409.[10]SHAKIBANEZHAD R,SADIGHI M,HEDAYATI R.Transport inPorous Media[J],2022,142(1):229-248.[11]PITTERI M,ZANZOTTO G.Acta Crystallographica Section A[J],1996,52(6):830-838.[12]LIBONATI F,GRAZIOSI S,BALLO F,et al.ACS Biomaterials Sci-ence&Engineering[J],2023,9(7):3935-3944. [13]LI X,TAN Y H,WANG P,et posites Part A:Applied Sci-ence and Manufacturing[J],2020,135:105934.[14]袁本立,卢子兴.机械强度[J],2007,29(4):627-631.YUAN B L,LU Z X.Journal of Mechanical Strength[J],2007,29(4):627-631.[15]刘培生,夏凤金,罗军.材料工程[J],2009(7):83-87.LIU P S,XIA F J,LUO J.Journal of Materials Engineering[J],2009(7):83-87.[16]KRISHNAN S,GARIMELLA S V,MURTHY J Y.Journal of HeatTransfer[J],2008,130(2):024503.[17]GIBSON L J,ASHBY M F.Cellular Solids[M].Cambridge:Cam-bridge University Press,1997:270-274.[18]KORNIEVSKY A,NASEDKIN A.Materialia[J],2022,26:101563.[19]TEREZA U,WILLI P.Scripta Materialia[J],2019,159:1-4.[20]KANG Y A,ZHANG J Y,TAN J C.Journal of Central South Univer-sity of Technology[J],2007,14(1):301-305.[21]HAAG M,WANNER A,CLEMENS H,et al.Metallurgical and Mate-rials Transactions A[J],2003,34(12):2809-2817. [22]刘培生.有色金属[J],2005,57(2):55-57LIU P S.Nonferrous Metals Engineering[J],2005,57(2):55-57.[23]TALEBI S,SADIGHI M,AGHDAM M M,et al.Materials TodayCommunications[J],2017,13:170-177.[24]BELARDI V G,FANELLI P,TRUPIANO S,et al.European Journalof Mechanics A/Solids[J],2021,89:104291.[25]JANG W Y,KYRIAKIDES S,KRAYNIK A M.International Journalof Solids and Structures[J],2010,47(21):2872-2883. [26]ZHENG G,ZHANG L Q,WANG E D,et al.Thin-Walled Structures[J],2022,177:109405.[27]DUAN Y,DU B,SHI X P,et al.International Journal of Impact En-gineering[J],2019,132:103303.[28]SUN M R,YANG L,HU C Z,et al.International Journal of Heat andMass Transfer[J],2021,165:120637.[29]DOU R J,QIU S W,JU Y,et putational Materials Science[J],2016,112:205-209.[30]邱飒蔚.闭孔泡沫铝夹层板局部压缩性能研究[D].昆明:昆明理工大学,2016.QIU S W.Study on Local Compression Performance of Closed Cell Aluminum Foam Sandwich Plate[D].Kunming:Kunming University of Science and Technology,2016.[31]FANG Q,ZHANG J H,ZHANG Y D,et posite Structures[J],2015,124:409-420.[32]FANG Q,ZHANG J H,ZHANG Y D,et al.International Journal ofImpact Engineering[J],2015,82:103-112.[33]ZHU Y X,LUO G Q,ZHANG R Z,et posites Science andTechnology[J],2020,192:108110.[34]李志强,王志华,赵隆茂.太原理工大学学报[J],2008,39(4):436-440.LI Z Q,WANG Z H,ZHAO L M.Journal of Taiyuan University of Technology[J],2008,39(4):436-440.[35]ZHANG C Y,TANG L Q,YANG B,et putational MaterialsScience[J],2013,79:45-51.[36]LI L,XUE P,LUO G.Materials&Design[J],2016,110:72-79.[37]程和法,黄笑梅,许铃.有色金属[J],2003,55(3):10-12.CHENG H F,HUANG X M,XU L.Nonferrous Metals Engineering [J],2003,55(3):10-12.[38]ZHUANG W M,WANG E M,ZHANG H L.Mechanics of Materials[J],2023,182:104684.[39]LUO G,CHAI C P,CHEN Y S,et al.Thin-Walled Structures[J],2023,190:110931.[40]ZHUANG W M,WANG E M.Mechanics of Materials[J],2022,169:104319.[41]MA G W,YE Z Q,SHAO Z S.International Journal of Impact Engi-neering[J],2009,36(6):775-782.[42]LI J D,MA G W,ZHOU H Y,et al.International Journal of Protec-tive Structures[J],2011,2(3):333-349.[43]BENSALEM I,BENHIZIA A.Thin-Walled Structures[J],2022,181:109991.[44]MEGUID S A,STRANART J C,HEYERMAN J.Finite Elements inAnalysis and Design[J],2004,40(9-10):1035-1057. [45]ZHU H X,WINDLE A H.Acta Materialia[J],2002,50(5):1041-1052.[46]ROBERTS A P,GARBOCZI E J.Journal of the Mechanics and Phys-ics of Solids[J],2002,50(1):33-55.[47]ZHANG Z C,FENG H M,XU T,et posite Structures[J],2022,283:115090.[48]COSTANZA G,GIUDICE F,SILI A,et al.Metals[J],2021,11(9):1370.[49]LI J,WU C Q,HAO H,et posite Structures[J],2018,203:599-613.[50]JEON I,ASAHINA T,KANG K J,et al.Mechanics of Materials[J],2010,42(3):227-236.[51]ZHU X L,AI S G,LU X F,et al.International Journal of Heat andMass Transfer[J],2014,72:242-249.[52]KADER M A,ISLAM M A,SAADATFAR M,et al.Materials&De-sign[J],2017,118:11-21.[53]SUN Y L,LI Q M,LOWE T,et al.Materials&Design[J],2016,89:215-224.[54]MUKHERJEE M,GARCÍA-MORENO F,JIMÉNEZ C,et al.ActaMaterialia[J],2017,131:156-168.[55]TODA H,TAKATA M,OHGAKI T,et al.Advanced Engineering Ma-terials[J],2006,8(6):459-467.[56]MOVAHEDI N,LINUL E,MARSAVINA L.Journal of Materials En-gineering and Performance[J],2018,27(1):99-108. [57]WANG E D,SUN G Y,ZHENG G,et posites Part B:Engi-neering[J],2020,202:108247.(编辑㊀惠㊀琼)033。