甲苯氨氧化制苯甲腈研究pdf

危险化学品安全生产风险监测预警系统数据接入规范(2020)

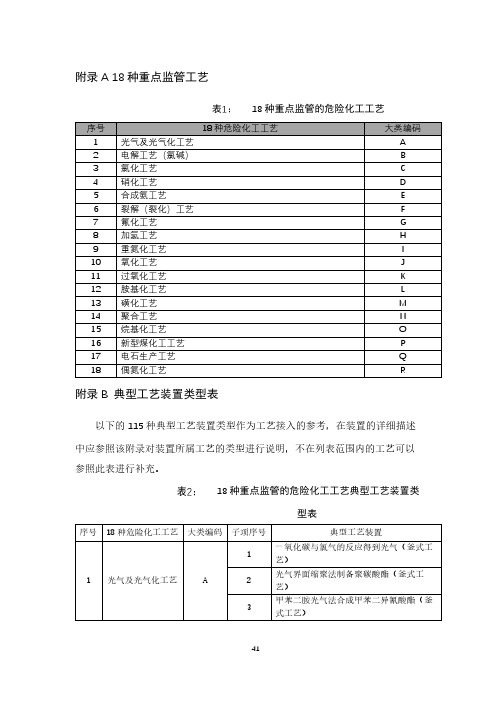

附录A 18种重点监管工艺18种重点监管的危险化工工艺序号18种危险化工工艺大类编码1 光气及光气化工艺 A2 电解工艺(氯碱) B3 氯化工艺 C4 硝化工艺 D5 合成氨工艺 E6 裂解(裂化)工艺 F7 氟化工艺G8 加氢工艺H9 重氮化工艺I10 氧化工艺J11 过氧化工艺K12 胺基化工艺L13 磺化工艺M14 聚合工艺N15 烷基化工艺O16 新型煤化工工艺P17 电石生产工艺Q18 偶氮化工艺R 附录B 典型工艺装置类型表以下的115种典型工艺装置类型作为工艺接入的参考,在装置的详细描述中应参照该附录对装置所属工艺的类型进行说明,不在列表范围内的工艺可以参照此表进行补充。

18种重点监管的危险化工工艺典型工艺装置类型表序号18种危险化工工艺大类编码子项序号典型工艺装置1 光气及光气化工艺 A 1一氧化碳与氯气的反应得到光气(釜式工艺)2光气界面缩聚法制备聚碳酸酯(釜式工艺)3甲苯二胺光气法合成甲苯二异氰酸酯(釜式工艺)附录C 监测指标类型附录表序号指标类型举例参数类型编码1 温度WD2 压力例如:真空度、负压、压力YL3 可燃气体特指泄漏检测点监测的可燃气体浓度QT4 有毒气体特指泄漏检测点监测的有毒气体浓度5 比例例如:配比、流量比、氧煤比、蒸氧比、比例BL6 液位例如:料位、油位、界位、液位YW7 浓度例如:反应釜内氟化物浓度、偶联反应器入口亚硝酸甲酯浓度等ND8 速度例如:转速、速率、速度SD9 压差例如:压差、压降YC10 电流DL11 电压DY12 流量例如:进料量、加入量、注入量、流量LL13 pH值PH14 含量例如:净化气总硫含量、反应器尾气氧气含量、原料气含水量等HL附录D 18种重点监管的危险化工工艺装置关键安全表征参数B.1光气及光气化典型工艺(A)光气及光气化典型工艺装置关键安全表征参数序号典型工艺装置重点监控参数1 一氧化碳与氯气的反应得到光气(釜式工艺)原料气含水量反应釜温度反应釜压力反应釜搅拌速率反应冷却介质流量反应冷却介质出口温度光气进料速度2 光气界面缩聚法制备聚碳酸酯(釜式工艺)反应釜值反应釜温度反应釜搅拌速率光气进料速度反应冷却介质流量反应冷却介质出口温度精馏塔塔釜液位精馏塔顶压力精馏塔底温度3 甲苯二胺光气法合成甲苯二异氰酸酯(釜式工艺)反应釜温度反应釜压力反应釜搅拌速率反应冷却介质流量反应冷却介质出口温度光气进料速度精馏塔塔釜液位精馏塔顶压力精馏塔底温度4 碳酸二甲酯光氯化法合成三光气(釜式工艺)反应釜温度反应釜压力反应釜搅拌速率反应冷却介质流量反应冷却介质出口温度氯气进料速度蒸馏塔塔釜液位蒸馏塔顶压力B.2电解典型工艺(氯碱B)电解典型工艺(氯碱)装置关键安全表征参数序号典型工艺装置重点监控参数1 氯化钠(食盐)水溶液电解工艺电解槽温度电解槽液位电解槽压力电解槽电流电解槽出口氢气流量电解槽出口氯气流量2 氯化钾水溶液电解工艺电解槽温度电解槽液位电解槽压力电解槽电流电解槽出口氢气流量电解槽出口氯气流量B.3氯化典型工艺(C)氯化典型工艺装置关键安全表征参数序号典型工艺装置重点监控参数1半间歇氯化工艺(液相反应,如苯氯化、对氯甲苯氯化等)氯气进料流量氯化反应釜温度氯化反应釜压力反应冷却介质流量反应冷却介质出口温度反应釜搅拌速率氯气储存单元或气化装置的液位氯气储存单元或气化装置的热水温度精馏塔塔顶压力精馏塔塔釜温度2连续氯化工艺(液相反应,如乙烯氯化)氯气进料流量反应器温度反应器压力反应器液位反应器尾气氧气含量反应循环气流量反应冷却介质流量反应冷却介质出口温度闪蒸罐液位精馏塔塔顶压力精馏塔塔釜温度3连续氯化工艺(气相反应,如丙烯氯化等)氯气进料流量反应器温度反应器压力反应器尾气氧气含量反应循环气流量反应冷却介质流量反应冷却介质出口温度闪蒸罐液位精馏塔塔顶压力精馏塔塔釜温度B.4硝化典型工艺(D)硝化典型工艺装置关键安全表征参数序号典型工艺装置重点监控参数1 苯硝化工艺生产硝基苯工艺硝化釜温度硝化釜压力反应釜搅拌速率反应冷却介质流量反应冷却介质出口温度中和静态混合器温度中和分离器温度初馏塔塔釜温度精馏塔塔釜温度2 异辛醇硝化生产硝酸异辛酯工艺反应釜温度反应釜压力反应釜搅拌速率催化剂床层温度催化剂床层压力塔釜杂质含量中和混合器温度水洗缓冲罐液位初馏塔塔釜温度精馏塔塔釜温度3 甲烷硝化制取硝基甲烷工艺混合器压力碱粉加入量反应釜压力反应釜搅拌速率碳酸二甲酯注入量蒸馏釜温度4 丙三醇硝化生产硝酸甘油工艺反应釜温度反应釜压力反应釜搅拌速率催化剂床层温度催化剂床层压力中和混合器温度水洗缓冲罐液位初馏塔塔釜温度精馏塔塔釜温度B.5合成氨典型工艺(E)合成氨典型工艺装置关键安全表征参数序号典型工艺装置重点监控参数1 德士古水煤浆加压气化工艺气化炉炉膛温度气化炉渣口压差激冷室液位压缩机出口压力压缩机入口分离器液位变换反应器出口CO浓度合成塔催化剂床层温度合成塔出口废锅压力氨分离器液位循环机出口流量2 节能AMV工艺转化炉炉膛温度转化炉压力压缩机出口压力压缩机入口分离器液位变换反应器出口CO浓度甲烷化反应器床层温度合成塔催化剂床层温度合成塔出口废锅压力氨分离器液位循环机出口流量3 Kellogg工艺转化炉炉膛温度转化炉压力压缩机出口压力压缩机入口分离器液位变换反应器出口CO浓度甲烷化反应器床层温度合成塔催化剂床层温度合成塔出口废锅压力氨分离器液位循环机出口流量4 甲醇与合成氨联合生产的联醇工艺气化炉炉膛温度气化炉渣口压差脱硫塔塔釜液位压缩机出口压力压缩机入口分离器液位变换反应器出口CO浓度合成塔催化剂床层温度合成塔出口废锅压力氨分离器液位循环机出口流量甲醇合成反应器催化剂床层温度5 纯碱与合成氨联合生产的联碱工艺气化炉炉膛温度气化炉渣口压差脱硫塔塔釜液位压缩机出口压力压缩机入口分离器液位变换反应器出口CO浓度合成塔催化剂床层温度合成塔出口废锅压力氨分离器液位循环机出口流量6 采用变换催化剂、氧化锌脱硫剂和甲烷催化剂的“三催化”气体净化工艺转化炉炉膛温度转化炉压力压缩机出口压力变换反应器出口CO浓度甲烷化反应器床层温度合成塔催化剂床层温度合成塔出口废锅压力氨分离器液位循环机出口流量B.6裂解(裂化)典型工艺(F)裂解(裂化)典型工艺装置关键安全表征参数6 四氟乙烯和八氟环丁烷热裂解制得六氟乙烯(HFP)工艺催化剂床层温度原料泵出口压力压缩机转速7 减压渣油热裂化降粘工艺催化剂床层温度原料泵出口压力循环氢流量B.7氟化典型工艺(G)氟化典型工艺装置关键安全表征参数序号典型工艺装置重点监控参数1 直接氟化(三氯化磷氟化制备五氟化磷)工艺反应釜温度反应釜压力反应釜搅拌速率反应釜内氟化物浓度反应冷却介质流量反应冷却介质出口温度氟化剂储罐温度氟化剂储罐压力氟化剂储罐液位气相氟化剂储罐的压力2 金属氟化物氟化(金属氟化物与烃反应制备氟化烃)工艺反应釜温度反应釜压力反应釜搅拌速率反应釜内氟化物浓度反应冷却介质流量反应冷却介质出口温度氟化剂储罐温度氟化剂储罐压力氟化剂储罐液位气相氟化剂储罐的压力3 氟化氢气体氟化(氟化氢气体与氢氧化铝反应制备氟化铝)工艺反应釜温度反应釜压力反应釜搅拌速率反应釜内氟化物浓度反应冷却介质流量反应冷却介质出口温度氟化剂储罐温度氟化剂储罐压力氟化剂储罐液位气相氟化剂储罐的压力4 置换氟化(三氯甲烷氟化制备二氟一氯甲烷)工艺反应釜温度反应釜压力反应釜搅拌速率反应釜内氟化物浓度反应冷却介质流量反应冷却介质出口温度氟化剂储罐温度氟化剂储罐压力氟化剂储罐液位气相氟化剂储罐的压力5 置换氟化(2,4,5,6-四氯嘧啶与氟化钠制备2,4,6-三氟-5-氟嘧啶)工艺反应釜温度反应釜压力反应釜搅拌速率反应釜内氟化物浓度反应冷却介质流量反应冷却介质出口温度氟化剂储罐温度氟化剂储罐压力氟化剂储罐液位气相氟化剂储罐的压力6 其他氟化物的制备(浓硫酸与氟化钙(萤石)制备无水氟化氢)工艺反应釜温度反应釜压力反应釜搅拌速率反应釜内氟化物浓度反应冷却介质流量反应冷却介质出口温度氟化剂储罐温度氟化剂储罐压力氟化剂储罐液位气相氟化剂储罐的压力B.8加氢典型工艺(H)加氢典型工艺装置关键安全表征参数序号典型工艺装置重点监控参数1油品加氢工艺(渣油加氢、馏分油加氢、加氢脱蜡)原料油泵出口压力原料油缓冲罐压力反应器床层温度反应器床层压力B.9重氮化典型工艺(I)重氮化典型工艺装置关键安全表征参数序号典型工艺装置重点监控参数1顺法(芳香族伯胺与亚硝酸钠反应制备芳香族重氮化合物、对氨基苯磺酸钠与2-萘酚制备酸性橙-II染料)反应釜温度反应釜压力反应釜搅拌速率反应冷却介质流量反应冷却介质出口温度反应釜pH值亚硝酸钠流量后处理单元温度2反加法(苯胺与亚硝酸钠反应生产苯胺基重氮苯、间苯二胺生产二氟硼酸间苯二重氮盐)反应釜温度反应釜压力反应釜搅拌速率反应冷却介质流量反应冷却介质出口温度反应釜pH值亚硝酸钠流量后处理单元温度3亚硝酰硫酸法(2-氰基-4-硝基苯胺为原料制备蓝色分散染料、2,4-二硝基-6-氰基苯胺为重氮组份与端氨基含醚基的偶合组份经重氮化、偶合成单偶氮分散染料)反应釜温度反应釜压力反应釜搅拌速率浓硫酸流量反应釜pH值亚硝酰硫酸流量后处理单元温度反应冷却介质流量反应冷却介质出口温度4硫酸铜触媒法(邻、间氨基苯酚和亚硝酸钠反应制备邻、间氨基苯酚的重氮化合物)反应釜温度反应釜压力反应釜搅拌速率反应釜pH值后处理单元温度亚硝酸钠流量反应冷却介质流量反应冷却介质出口温度5盐析法(氨基偶氮化合物经重氮化制备多偶氮染料)反应釜温度反应釜压力反应釜搅拌速率反应釜pH值亚硝酸钠流量反应冷却介质流量反应冷却介质出口温度后处理单元温度B.10氧化典型工艺(J)氧化典型工艺装置关键安全表征参数序号典型工艺装置重点监控参数1环己烷氧化制环己酮工艺氧化反应温度氧化反应压力最后反应釜液位反应釜搅拌速率空气流量气相氧含量2 乙烯氧化制环氧乙烷工艺氧化反应温度氧化反应压力反应冷却介质流量反应冷却介质出口温度反应器入口氧含量反应器尾气氧含量循环气压缩机转速循环气压缩机入口压力精馏塔塔釜温度精馏塔塔顶压力3 天然气氧化制乙炔工艺氧化炉压力天然气氧气配比天然气温度氧气温度气相氧含量反应器尾气氧含量4 氨氧化制硝酸工艺氧化反应温度氧化反应压力气相氧含量22 环己酮/醇混合物的氧化制己二酸工艺氧化剂流量原料进料流量氧化反应温度氧化反应压力反应冷却介质流量反应冷却介质出口温度气相氧含量23 丁醛氧化制丁酸工艺氧化剂流量原料进料流量氧化反应温度氧化反应压力反应冷却介质流量反应冷却介质出口温度气相氧含量24 乙二醛硝酸氧化法合成乙醛酸工艺氧化剂流量原料进料流量氧化反应温度氧化反应压力反应冷却介质流量反应冷却介质出口温度气相氧含量B.11过氧化典型工艺(K)过氧化典型工艺装置关键安全表征参数序号典型工艺装置重点监控参数1 蒽醌法双氧水工艺(固定床或者浆态床加氢,鼓泡塔氧化)氢化塔塔顶压力氢化塔液相出口温度氧化塔温度氧化尾气氧含量萃取塔温度净化塔温度真空干燥塔压力2 乙酸在硫酸存在下与双氧水作用,制过氧乙酸水溶液工艺(釜式反应器)反应釜温度反应釜压力反应釜搅拌速率反应冷却介质流量反应冷却介质出口温度双氧水进料流量反应釜氧含量精馏塔压力3 酸酐与双氧水作用直接制过氧二酸工艺(釜式反应器)反应釜温度反应釜压力反应釜搅拌速率反应冷却介质流量反应冷却介质出口温度反应釜氧含量结晶温度4 苯甲酰氯与双氧水的碱性溶液作用制过氧化苯甲酰工艺(釜式反应器)反应釜温度反应釜压力反应釜搅拌速率反应冷却介质流量反应冷却介质出口温度碱性过氧化氢流量气相氧含量5 异丙苯经空气氧化生产过氧化氢异丙苯工艺(鼓泡塔)空气流量反应冷却介质流量反应冷却介质出口温度氧化反应器温度氧化反应器压力氧化尾气氧含量气液分离罐液位6 叔丁醇与双氧水制叔丁基过氧化氢工艺(釜式反应器过氧化氢进料流量反应釜温度反应釜压力反应釜气相氧含量反应釜搅拌速率反应冷却介质流量反应冷却介质出口温度精馏塔真空度B.12胺基化典型工艺(L)胺基化典型工艺装置关键安全表征参数序号典型工艺装置重点监控参数催化剂床层压降急冷塔塔釜温度急冷塔压力回收塔压力脱氰塔压力10 氯氨法生产甲基肼工艺反应器温度反应器压力反应釜夹套冷却水流量反应釜夹套冷却水温度氯胺混合器温度气相氧含量氯胺混合器压力B.13磺化典型工艺(M)磺化典型工艺装置关键安全表征参数序号典型工艺装置重点监控参数1 气体三氧化硫和十二烷基苯等制十二烷基苯磺酸钠工艺(膜式反应器)反应器温度反应器压力烷基苯流量三氧化硫进料流量反应器冷却水温度反应器冷却水流量分离器液位中和器温度中和器pH值2 液态三氧化硫与硝基苯制间硝基苯磺酸工艺(反应釜)反应器温度反应器液位反应器压力反应器搅拌速率反应器冷却水温度反应器冷却水流量中和器pH值3 甲苯磺化生产对甲基苯磺酸和对位甲酚工艺(反应釜)反应器温度反应器压力反应器搅拌速率反应器液位9 2,4-二硝基氯苯与亚硫酸氢钠制2,4-二硝基苯磺酸钠工艺(反应釜)反应器温度反应器压力反应器液位反应器搅拌速率反应器冷却水温度反应器冷却水流量中和器pH值10 l-硝基蒽醌与亚硫酸钠作用制α-蒽醌硝酸工艺(反应釜)反应器温度反应器压力反应器液位反应器搅拌速率反应器冷却水温度反应器冷却水流量中和器pH值B.14聚合典型工艺(N)聚合典型工艺装置关键安全表征参数序号典型工艺装置重点监控参数1 釜式法高压聚乙烯工艺二次压缩机转速二次压缩入口压力引发剂注入泵出口压力引发剂进料量反应釜搅拌速率各引发剂注入点附近的温度聚合反应釜压力聚合反应釜温度高压分离器温度反应釜冷却水温度反应釜冷却水流量高压分离器压力低压分离器温度2 管式法高压聚乙烯工艺二次压缩机转速二次压缩机入口压力引发剂注入泵出口压力各引发剂注入点附近的温度聚合反应管压力聚合反应管温度反应釜冷却水温度反应釜冷却水流量高压分离器温度高压分离器压力低压分离器温度3 聚丙烯工艺吸附罐温度聚合反应釜温度聚合反应釜压力引发剂进料量聚合釜电机搅拌电流反应釜冷却水温度反应釜冷却水流量4 聚氯乙烯工艺聚合釜反应釜温度聚合反应釜压力聚合釜搅拌速率引发剂进料量汽提塔塔釜液位反应釜冷却水温度反应釜冷却水流量汽提塔塔压差B.15烷基化典型工艺(O)烷基化典型工艺装置关键安全表征参数序号典型工艺装置重点监控参数1异丁烷与丁烯烷基化工艺(硫酸、固体酸、离子液体催化)反应器温度反应器压力压缩机转速压缩机入口压力反应器冷却水温度反应器冷却水流量精馏塔顶压力精馏塔釜温度2卤烷烷基化工艺(苯系物与氯代高级烷烃在催化剂作用下制备高级烷基苯)反应器温度反应器压力反应器冷却水温度反应器冷却水流量精馏塔塔顶压力精馏塔塔釜温度3 苯乙烯工艺反应器温度反应器压力反应器搅拌速率反应器冷却水温度反应器冷却水流量压缩机入口压力压缩机转速4 N-烷基化反应反应釜温度反应釜压力反应釜搅拌速率反应釜冷却水温度反应釜冷却水流量5 O-烷基化反应工艺反应釜温度反应釜压力反应釜搅拌速率反应釜冷却水温度反应釜冷却水流量B.16新型煤化工典型工艺(P)新型煤化工典型工艺装置关键安全表征参数序号典型工艺装置重点监控参数1 煤制油工艺氧煤比激冷水流量气化炉表面温度气化炉出口气体温度环形空间温度气化炉温度变换炉热点温度净化气总硫含量尾气甲醇含量反应器温度反应器压力反应器液位2 煤制烯烃工艺氧煤比激冷水流量气化炉表面温度气化炉出口气体温度高压吸收塔中部温度B.17电石典型工艺(Q)电石典型工艺装置关键安全表征参数序号典型工艺装置重点监控参数1 密闭炉电石生产工艺炉内压力炉内温度原料料仓料位电极电流电极电压氧气分析脱盐水闭路循环系统总管压力液压箱油位液压箱温度变压器温度煤气净化布袋入口温度炉气组分分析粗气风机压力净气风机压力B.18偶氮化典型工艺(R)偶氮化典型工艺装置关键安全表征参数序号典型工艺装置重点监控参数1 脂肪族偶氮化合物工艺(釜式反应工艺:包括缩合釜、氧化釜、溶解釜和结晶釜)缩合釜液位缩合釜温度缩合釜压力缩合釜搅拌速率缩合釜冷却介质流量缩合釜冷却介质出口温度缩合釜pH值氧化釜液位氧化釜温度氧化釜压力氧化釜搅拌速率氧化釜冷却介质流量氧化釜冷却介质出口温度。

甲苯氧化制备苯甲醛催化剂的研究进展

第34卷第1期Vol.34No.1钦州学院学报JOURNAL OF QINZHOU UNIVERSITY2019年1月Jan.,2019欟欟欟欟欟欟欟欟欟欟欟欟欟欟欟欟欟欟欟欟欟欟欟欟欟欟欟欟欟欟欟欟欟欟欟欟欟欟欟欟欟欟欟欟欟DOI :10.19703/j.bbgu.1673-8314.2019.01.0013[收稿日期]2018-06-06[基金项目]广西高校中青年教师基础能力提升资助项目:2-戊基蒽醌制备新工艺的探索性研究(2017KY0791)。

[作者简介]王伟建(1984-),男,山东聊城人,钦州学院讲师,博士,研究方向:绿色催化材料的制备和应用,E-mail :sky8394431@163.com 。

甲苯氧化制备苯甲醛催化剂的研究进展王伟建,涂子傲,王爱荣,石海信(钦州学院石油与化工学院,广西钦州535011)[摘要]苯甲醛是工业生产中重要的有机物,在工业生产和实验中主要通过甲苯液相氧化制备苯甲醛。

近几年国内外甲苯通过Fe 基、V 基和Cu 基等金属催化剂制备苯甲醛,V 基双金属催化剂为当今和未来甲苯氧化制备苯甲醛所用催化剂研究的重点,催化剂的发展可以利用分子筛孔道特殊作用将活性高的金属粒子包裹从而提高苯甲醛的选择性。

[关键词]甲苯;苯甲醛;金属催化剂;液相氧化[中图分类号]TQ244[文献标识码]A[文章编号]1673-8314(2019)01-0013-060引言甲苯是无色液体并具有光的折射性,对于水有微溶性对于有机溶剂可进行混溶。

长期暴露于低浓度的甲苯之中可能导致严重的慢性疾病,例如畸形和生殖疾病,同时吸入高浓度的甲苯短时间会导致头晕、意识不清甚至死亡。

甲苯的氧化产物苯甲醛也在现代的化工应用的过程当中扮演着一个极其重要的角色,苯甲醛在有光的条件下会加快氧化速度发生多类反应。

保存苯甲醛时要注意避光和密封,必要时采用惰性气体进行隔绝保存。

现在对于苯甲醛的应用开发越来越全面,除了在工业上的运用,还融入到人们的生活当中,如在农业、医药、食品、染料等方面都能见到其重要的价值[1-3]。

间苯二甲腈设计说明书

湖南化工职业技术学院毕业设计说明书课题名称:100t/a间苯二甲腈工艺设计系别:化学工程班级:精细0811姓名:黄远江学号:200801030120指导老师: 王罗强日期:2010年11月摘要本设计课题是按年产量200吨间苯二甲腈毕业设计要求,经小组共同研究,老师精心指导下,由个人独立完成的。

间笨二甲腈是一种重要的精细化工中间体,以间二甲苯为原料;以钒、铬、钼、磷系列为催化剂;反应温度设在410-430℃;系统的压力为常压;间二甲苯:氨:氧气的实际用量比为1:5:8(摩尔比);对间二甲苯氨氧化制年产量为一百吨的间苯二甲腈的工艺条件进行设计。

该设计方法的收率在85%左右,要求干燥后的间苯二甲腈的含量在99.5%以上,水分的含量在0.25%以下。

间苯二甲腈别名异酞腈,是一种十分重要且广泛的的化工产品,主要用于制取有机化合物中间体。

间苯二甲腈经氯化反应制得四氯间苯二腈(百菌清)。

它是一种高效、低毒、广谱、低残留的农药杀菌剂和防霉剂,对多种作物的真菌病害具有良好的防治作用,广泛应用于蔬菜、果树、豆类、水稻、小麦等热带作物和森林多种作物病害的防治,并可与多种农药复配;工业上用作涂料、电器、皮革、纸张、布料等的防霉剂。

间苯二腈经加氢反应,制得间苯二甲胺,它是优良的树脂固化剂,也是否聚氨酯树脂及尼龙树脂的原料。

此外,间苯二甲腈也是制造塑料、涂料的纤维的原料。

在日本60%~70%间苯二腈用于生产百菌清原药,30%~40%于生产二甲苯二胺。

近些年来随着世界上农业和工业的发展市场对间苯二甲腈的需求量越来越大,所以迫切需要开发一套新的高效率的间苯二甲腈生产方法。

关键词:间二甲苯、流化床、催化剂、开发AbstractThis design project is based on annual production of 200 tons of phthalonitrile graduation requirements, the joint study group, under the careful guidance of the teacher, independently completed by the individual.Stupid dimethyl between nitrile is an important fine chemical intermediates,Isophthalonitrile(IPN)as raw material; With vanadium, chromium, molybdenum, p series as catalyst, The reaction temperature in 410-430 ℃; System for atmospheric pressure, Between xylene: ammonia: oxygen than the actual amount for 1:5:8 (mole ratio) between xylene ammonium oxidation system of annual output is 100 tons of dimethyl benzene halogenphosphazene between the process conditions to carry on the design. This design method of yield in 85%, requirement after drying of dimethyl benzene halogenphosphazene content between in 99.5% above, below the moisture content of 0.25%.Between dimethyl benzene halogenphosphazene alias phthalocyanine nitriles, different is a kind of very important and broad chemical products, mainly used in producing organic compounds intermediates.Between dimethyl benzene via chlorination reaction halogenphosphazene made four chlorine between benzene adiponitrile (chlorothalonil). It is a high efficient, low toxicity and broad-spectrum, low residual pesticide microbicides and fungicide, to a variety of crop fungal disease has good control effect, widely used in vegetables and fruit trees, beans and rice, wheat and tropical crops and forest multiple crop diseases prevention and control, and with a variety of pesticide blends with, Used in industrial coatings, electrical appliances, leather, paper, cloth, etc. Of the mould inhibitor Between benzene adiponitrile via hydrogenation reaction, made between benzene ErJiaAn, it is excellent resin firming agent, whether polyurethane resin and nylon resin materials. In addition, dimethyl benzene halogenphosphazene is between the fiber manufacturing plastic, coating of raw material. In Japan 60% ~ 70% between benzene adiponitrile used in the production of chlorothalonil reversed-phased, 30% ~ 40% in production xylene 2 amine.In recent years with the world agricultural and industrial development of market of dimethyl benzene halogenphosphazene between the growing demand, so urgently need to develop a set of new highefficiency of dimethyl benzene halogenphosphazene between production methods.Key word:isophthaloyl nitrile、fludizide bed、catalyst、development目录前言 (6)第一章间苯二甲腈的简介及概述 (8)第一节间苯二甲的简介 (8)第二节间苯二甲腈的生产方法 (9)一、几种间苯甲腈的生产方法 (9)第二章工艺流程设计简介 (12)第一节、制备间苯二甲腈的工艺参数及方框图 (12)第二节工艺条件的讨论 (13)一、反应温度 (13)二、工程设计中主要考虑的问题 (14)第三章间苯二甲腈生产的各物料衡算 (15)第一节主物料的衡算 (15)一、物料参数 (15)二、氨化氧化过程的衡算基准 (15)三、氨化氧化过程的物料衡算方框图 (15)四、氨化氧化过程的物料衡算 (16)第四章流化床的设计与计算 (18)第一节流化床主体尺寸的确定 (18)一、床直径的确定 (18)第五章三废处理 (20)第一节废水处理 (20)一、废水成份:二腈废水中主要含有间二甲苯和氨水。

精细化工合成中芳香烃氨氧化初步分析

106CPCI 中国石油和化工化工设计精细化工合成中芳香烃氨氧化初步分析王荣浩(山东省东营市胜利第一中学 山东东营 257100)摘 要:在目前的工业芳香腈制作中,芳香烃胺氧化技术是主要的制作技术。

而在其他的精细化工合成行业以及化工品的制造行业中芳香烃胺氧化技术也得到了大规模的应用与普及,包括烷基芳香腈、卤代芳香腈的制造等。

由于芳香烃胺氧化技术广阔的发展前景,该篇就对该技术在精细化工合成中的应用进行初步分析。

关键词:精细化工合成 芳香腈 氨氧化技术1 芳香烃氨氧化技术的发展历程芳香烃氨氧化技术的开发与研究从上世纪50年代持续至今。

在多年的研究过程中,技术层面出现了多次的大规模创新与提升,包括1969年由日本公司研发出的使用芳香烃胺氧化技术生产苯甲腈与邻苯甲腈的装置,并对装置技术进行优化提升,在来年使用该技术生产间笨二钾腈的装置也正式投入使用。

在间苯二甲腈正式进行工业生产后,芳香烃胺氧化技术也逐渐在化学工业领域得到了普及与推广。

在医药、农业等国家基础领域的化学产品制造中,芳香腈氰基由于其较高的化学活性,能够通过简单的分解缩聚反映来进行精细化工产品的合成。

芳香腈氰基是合成芳香腈的主要原料,而芳香烃胺氧化则是该操作的主要技术,由于其污染小、效率高同时具有很高的操作安全等多种技术优势才能够得到多年的研究以及广泛的应用。

2 芳香烃胺氧化技术的实际应用2.1 苯甲腈在油漆以及印刷品的大规模制作中,以苯甲腈为原料的苯代三聚氰二胺是主要的原料结构。

作为该化学生产工艺先驱的日本,经过多年研究发展,目前使用甲苯胺氧化技术进行制造的苯甲腈的年产量为九千吨以上。

国内的苯甲腈制造行业经过上海石化研究院研发出的苯甲腈催化剂颗粒,产率也能够达到80%左右。

2.2 邻苯二甲腈在进行OPN 氨氧化技术的应用过程中,对OPN 的催化是最主要的研究工作,当前使用作为广泛的催化剂是锰基,在此基础上产生了V-Cr-0催化剂以及Mn-W-0催化剂等衍生产品,经过这类产品进行催化的OPN 氨氧化工艺中邻苯二甲腈的收率达到了70%左右[1]。

间苯二甲腈催化加氢制备间苯二甲胺的研究进展

Research progress of preparing meta-xylenediamine by hydrogenation with catalyst from isophthalonitrile

MA Lei,KONG Lingqi,LI Yugang

(Research Center for Computer and Chemical Engineering,Qingdao University of Science and Technology, Qingdao 266042,Shandong,China)

任黎明等[4]以 Raney Ni 为催化剂进行 IPN 加氢 实验,MXDA 的摩尔收率可大于 82%,质量收率可 达 87%以上。叶姣等[5]采用自制骨架镍催化剂, MXDA 的收率可达 83.7%。吕自红等[6]采用商品 Ni-Al 合金和 Ni-Al-Fe 粉末制备的改性 Raney Ni 催 化剂,实现了 MXDA83%的收率;后来作者[7]又采 用商品 Ni-Al 合金和 Ni-Al-Fe-Cr 粉末制备的改性 Raney Ni 催化剂,将 MXDA 的收率提高到了 86%。 沈琴等[8]采用加入了 Co、Mo 等改性物的改性 Raney Ni 催化剂,最终得到 MXDA 收率高达 97%。黄立 明等[9]以 HZSM-5 为载体,采用氨络合浸渍法制备 了含 Ni-Co-Cu 的三元金属催化剂,并通过优化得到 三元催化剂金属含量最佳配比为:30.4% Ni、6.1% Co、5.2% Cu,MXDA 收率达到 95%。张鹏等[10] 用骤冷法制备的非晶态 NiAl 合金薄条制成的高活 性骨架镍,MXDA 的摩尔收率可达 96.0%。武田化 学分别用 5%Pd/Al2O3 和 Raney Ni-Cr 为催化剂, MXDA 的收率分别为 94.7%和 95.5%。UOP Inc[11] 用 Co-Ti/ 硅 藻 土 为 催 化 剂 , MXDA 的 收 率 为 94.0%[11]。刘仲能等[12]提出一种含钴、钛和钯的硅 胶或硅藻土的催化剂,该催化剂体系使 MXDA 的 收率达 95.6%。

精细化工合成中芳香烃氨氧化技术的应用分析3100字

精细化工合成中芳香烃氨氧化技术的应用分析3100字摘要:芳香烃氨氧化技术在许多精细化工合成中都有所应用,主要包括烷基芳香腈、卤代芳香腈和杂环芳香腈等,也是被用来制造芳香腈的主要方法。

它是我国精细化工合成中最具有发展前景的技术。

毕业/2/view-12061647.htm关键词:氨氧化技术;精细化工合成技术;芳香腈;应用具有高化学活性的方向腈氰基经过一系列反应,比如水解反应、加氢反应、缩聚反应等,就会形成各种各样被广泛应用于医药、香料、农药以及树脂等许多化工行业的精细化工产品。

精细化工产品凭借自己作为重要原料来源的地位已在国内外各大市场的需求呈现增长趋势。

合成原理是芳香腈氰基在氨以及催化剂的条件下被氧化,从而获得芳香腈。

该工艺制造过程简单,安全性高、收率高、基本对环境无污染。

所以,来自业界的很多学者为了能够让此技术得到广泛应用,都投入了大量的研究。

1 研究开发与工业化过程芳香烃氨氧化技术在50年代初有Allied公司首次开拓研究。

其他公司比如Bayer,Distiller,California,Research等公司也开展了反应条件以及催化剂的研究,以期达到提高芳香腈收率的目标。

1969年,日本触媒化学工业公司也利用自己的研发技术建成了自己的生产装置,主要利用混合芳香烃氨氧化法生产制作邻苯二甲腈和苯甲腈。

紧接着,日本的另一家公司在1970年与美国某公司合作建立用于生产间苯二甲腈的装置。

此后,日本三菱瓦斯化学与美国Bagder公司合作建立间苯二甲腈生产装置标志着芳香烃氨氧化技术的应用和普及。

2 应用实例2.1 苯甲腈。

苯代三聚氰二胺的主要原料,BN,可以用来制作油漆、涂料以及印刷品等。

BN工艺是有日本研发的,在当今世界已达到九千吨的产量,所有成果均已甲苯氨氧化技术为指导,使得BN的收率飞快增长,以占世界79%的比例居世界前列。

令国内骄傲的是,上海也有BN收率达到78%,它就是有上海石化研究院自行研发的细颗粒催化剂。

间苯二甲腈

湖南化工职业技术学院毕业论文设计题目200t/a间苯二甲腈工艺流程设计专业班级化工0910班学生姓名李鹏学号200901021031指导教师王罗强2011年12月前言间苯二甲腈别名异酞腈,是一种重要的化工产品,它是制备精细有机化合物的中间体,它可以合成杀菌剂百菌清,还可以作为塑料、间苯二胺以及合成纤维聚氨基甲酸酯等产品的原料。

本次项目设计是在南天公司70t/a中试生产装置为依据,并在其基础上所作的设计,是对我们在大学中所学专业理论知识和综合运用能力的一次考试和验收,该设计任务富有挑战性。

在设计过程中我们对几种常用的间二甲腈生产方法进行了比较,其中间苯二甲腈最简单、经济的工业生产方法是间二甲苯在催化剂作用下,经气相氨氧化制得。

它具有常压操作,中等反应温度,无需特殊溶剂和污染排放少及投资省等优点,充分体现了现代绿色环保节能减排的环保概念。

在设计的过程中我们组的成员充分发挥了自身的积极性,在自身有优势的方面积极寻找相关的资料和组织资料并对相关设计内容的计算等方面的工作,为本次项目设计任务的顺利完成提供了重要的保障。

本课题设计是以在校学习所学知识为基础,在外实习经验为参考设计完成的。

其内容主要有间苯二腈产品简介、工艺流程设计原理与设计依据、间苯二甲腈生产的各物料衡算、关键设备的设计及三废处理。

同时查阅了相关文献,解决了其遇到的设计问题。

本设计均采用以文献为理论参考,以科学计算为辅及细致绘图为主要设计思路。

本次项目设计的主要目的是对大学几年来所学的知识总结和对相关的实践的初步了解和对以后工作岗位的认识,为更好地能够更快更好地适应以后的实践工作,将我们所学的理论知识与生产实践结合更好地学以致用应用于实际生产中来。

本设计任务是对我们的一次大考验,我也深感肩上责任之重,在本次设计过程中我们团队也采取了行之有效的分工及协作,体验到了团队协作工作的重要性,因而保证了设计工作能有条不紊地进行,并得了一定的成果。

目录第一章项目简介 (4)第一节间苯二甲腈产品简介 (4)第二节间苯二甲腈的生产方法 (5)一几种间苯甲腈的生产方法 (5)二主要的反应 (6)第二章工艺流程设计 (8)第一节设计依据 (8)第二节工艺流程描述 (8)第三节工艺流程示意图 (9)第四节工艺控制参数 (10)第五节催化剂 (12)一催化剂的组成 (12)二催化剂负荷 (13)三催化剂的填充 (13)第六节工艺流程图 (13)第三章间苯二甲腈生产的各物料衡算 (13)第一节主物料的衡算 (13)一、物料参数 (13)二、氨化氧化过程的衡算基准 (13)三、氨化氧化过程的物料衡算方框图 (14)四、氨化氧化过程的物料衡算 (15)第四章关键设备设计 (17)第一节流化床简介 (17)第二节流化床主体尺寸的确定 (17)一设计依据 (17)二床直径和高度的确定 (17)三流化床设计图 (18)第五章三废处理 (19)第一节废水处理 (19)一、废水成份 (19)二、废水处理流程示意框图 (20)第二节废气处理 (20)一氨氧化反应原理 (20)二氨氧化废气 (20)总结 (22)参考文献 (23)第一章项目简介第一节产品简介间苯二甲腈又名异酞腈,是一种重要的化工产品,它是制备有机化合物的中间体,它可合成杀菌剂百菌清,还可作为塑料、间苯二甲胺以及合成纤维聚氨基甲酸酯等产品的原料。

胺基化工艺重点监控参数及推荐的控制方案

环氧乙烷或亚乙基亚胺与胺或氨发生开环加成反应,制备氨基乙醇或二胺;

甲苯经氨氧化制备苯甲腈;

丙烯氨氧化制备丙烯腈等。

重点监控工艺参数

胺基化反应釜内温度、压力;胺基化反应釜内搅拌速率;物料流量;反应物质的配料比;气相氧含量等。

安全控制的基本要求

反应釜温度和压力的报警和联锁;反应物料的比例控制和联锁系统;紧急冷却系统;气相氧含量监控联锁系统;紧急送入惰性气体的系统;紧急停车系统;安全泄放系统;可燃和有毒气体检测报警装置等。

(2)在常压下20℃时,氨气的爆炸极限为15%—27%,随着温度、压力的升高,爆炸极限的范围增大。因此,在一定的温度、压力和催化剂的作用下,氨的氧化反应放出大量热,一旦氨气与空气比失调,就可能发生爆炸事故;

(3)由于氨呈碱性,具有强腐蚀性,在混有少量水分或湿气的情况下无论是气态或液态氨都会与铜、银、锡、锌及其合金发生化学作用;

胺基化工艺重点监控参数及推荐的控制方案

反应类型

放热反应

重点监控单元

胺基化反应釜

工艺简介

胺化是在分子中引入胺基(R2N-)的反应,包括R-CH3烃类化合物(R:氢、烷基、芳基)在催化剂存在下,与氨和空气的混合物进行高温氧化反应,生成腈类等化合物的反应。涉及上述反应的工反应介质具有燃爆危险性;

宜采用的控制方式

将胺基化反应釜内温度、压力与釜内搅拌、胺基化物料流量、胺基化反应釜夹套冷却水进水阀形成联锁关系,设置紧急停车系统。

安全设施,包括安全阀、爆破片、单向阀及紧急切断装置等。

(4)氨易与氧化银或氧化汞反应生成爆炸性化合物(雷酸盐)。

典型工艺

邻硝基氯苯与氨水反应制备邻硝基苯胺;

对硝基氯苯与氨水反应制备对硝基苯胺;