连杆锻造说明书

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

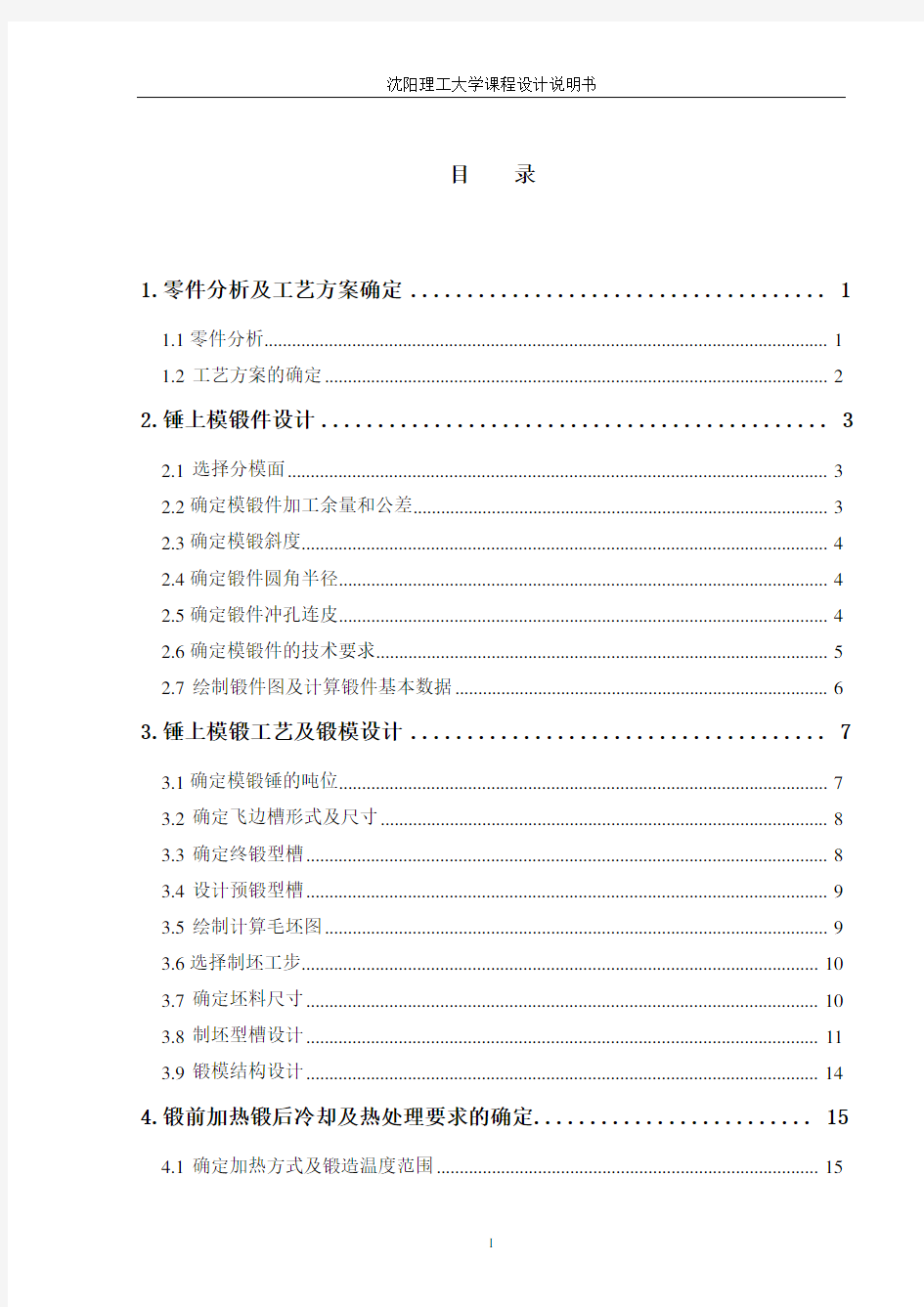

目录

1.零件分析及工艺方案确定 (1)

1.1零件分析 (1)

1.2工艺方案的确定 (2)

2.锤上模锻件设计 (3)

2.1选择分模面 (3)

2.2确定模锻件加工余量和公差 (3)

2.3确定模锻斜度 (4)

2.4确定锻件圆角半径 (4)

2.5确定锻件冲孔连皮 (4)

2.6确定模锻件的技术要求 (5)

2.7绘制锻件图及计算锻件基本数据 (6)

3.锤上模锻工艺及锻模设计 (7)

3.1确定模锻锤的吨位 (7)

3.2确定飞边槽形式及尺寸 (8)

3.3确定终锻型槽 (8)

3.4设计预锻型槽 (9)

3.5绘制计算毛坯图 (9)

3.6选择制坯工步 (10)

3.7确定坯料尺寸 (10)

3.8制坯型槽设计 (11)

3.9锻模结构设计 (14)

4.锻前加热锻后冷却及热处理要求的确定 (15)

4.1确定加热方式及锻造温度范围 (15)

4.2确定加热时间 (15)

4.3确定冷却方式及规范 (15)

4.4确定锻后热处理方式及要求 (16)

4.5连杆件模锻工艺流程 (16)

参考文献 (17)

1.零件分析及工艺方案确定

1.1零件分析

对零件的整体形状尺寸,表面粗糙度进行分析,此零件的材料为45号钢,材料性能稳定,零件图如图1.1。

图1.1零件图

1.2 工艺方案的确定

根据零件分析,结合生产批量大批量要求,生产设备,确定方案为:

1.选用设备类型:模锻锤

2.模锻形式:开式模锻

3.估计变形工步:下料→开式拔长→滚挤→预锻→终锻,详细工步按后面计算才

可确定。

2.锤上模锻件设计

2.1 选择分模面

确定分模面位置最基本的原则是:保证锻件形状尽可能与零件形状相同,使锻件容易从锻模型槽中取出。锻件分模位置应选在具有最大水平投影尺寸的位置上。应使飞边能切除干净,不至产生飞刺。对金属流线有要求的锻件,应保证锻件有最好的纤维分布。

该零件为上下对称形状,为了便于发现上下模在模锻过程中的错移,分模位置应选在锻件侧面的中部,如图2.1中A-A 线。

图2.1分模面图

2.2确定模锻件加工余量和公差

(1) 初步确定锻件的质量

:估算锻件质量约为1.6kg 。

(2) 外包容体质量:W b =975240×7.85×10-3

=7.655kg (2.1)

(3) 计算锻件的形状复杂系数:

b d M M S / (2.2)

其中 Md ——锻件质量

Mb ——锻件外包容体质量

则根据公式 S=1. 6/7.655=0.209,查资料得S 位于0.16~~0.32之间,所以锻件的复杂程度等级是3级。

(4) 确定锻件的材质系数

连杆的材料为45钢,所以其材料系数是M 1。

(5) 确定加工余量

根据钢质模锻件公差及加工余量(GB/T 12362-2003)确定的尺寸公差为: 高度公差: 1.5

0.7+-mm ,长度公差: 2.1

1.1+-mm ,宽度公差: 1.9

0.9+-mm 。

零件需磨削加工,加工精度为F2,由国家标准查得厚度方向和水平方向单边余量为1.7mm~2.2mm,取2mm 。

确定孔径的半边余量:大孔为2.5mm 。

在大量生产的条件下,连杆锻件机械加工时用大小头端面定位,要求大小头端面在同一平面的精度较高,100mm 内为0.6mm ;而模锻后的高度公差较大,达不到上述要求,故锻件在热处理,清理后加一道平面冷精压工序。锻件经精压后,机械加工余量可大大的减小,取0.75mm ,精压后锻件的高度公差取0.2mm 。

连杆精压后,大头的高度尺寸为:40+2×0.75=41.5mm ,单边冷精压余量取0.4mm ,所以模锻后大头部高度尺寸为:41.5+2×0.4=42.3mm 。小头的高度尺寸为:36+2×0.75=37.5mm ,单边冷精压余量取0.4mm ,所以模锻后小头部高度尺寸为:37.5+2×0.4=38.3mm 。

2.3确定模锻斜度

上以表明杆部脱模斜度为11°其他地方脱模斜度采用7°,型槽外斜度定为7°,内

斜度定为10°。

2.4确定锻件圆角半径

锻件高度余量0.75+0.4=1.15mm ,则需倒角的叉内外圆角半径为1.15+2=3.15mm 取R=3mm 。其余未注圆角R=1.5mm 。

2.5确定锻件冲孔连皮

模锻不能直接锻出透孔,因此在设计热锻件图时必须在孔内保留一层连皮,然后在切边压力机上切除掉。因锻件内孔并不是很大,同时考虑到加工及经济效益的影响,采用平底连皮,其形状如图2.2。

图2.1平底连皮

其中大头部的形状尺寸为:连皮厚度0.450.2550.6S d h h =--+ (2.3) =0.45350.251550.6155-⨯-+=mm ,取S=5mm 。 其中 d —锻件内孔直径 h —锻件内孔深度

连皮上的圆角半径1R ,因模锻成型过程中金属流动激烈,应比同尺寸压凹件内圆角半径R 大一些,采用一下公式:R 1 =R+0.1h+2=3+2+2=7mm,取9mm 。 (2.4)

2.6确定模锻件的技术要求

(1)未注明的模锻斜度为7°,内斜度为10°。 (2)未注明的圆角半径为R=1.5 (3)允许的错移量为0.6mm (4)允许的残留毛变量0.7mm