感应电机设计

无速度传感器感应电机自适应观测器的稳定性分析与设计

应用 L au o 稳 定 性 理 论 , 到 基 于 自适 应 观 测 器 的速 度 辨 识 自适 应 律 ; yp n v 得 观测 器 的增 益 矩 阵 通 过 求 解 2个 双 线 性 矩 阵 不 等 式 得 到 。在 MA A / I TL B SMUL NK 环境 下 , 基 于 自适 应 观 测 器 的无 速 度 传 感 器 感 应 电 机 直 接 转 矩 I 对

控 制 进 行 了仿 真 。仿 真 结 果 表 明 , 文 给 出的 自适 应 观 测 器 在全 速 范 围 内具 有 良好 的稳 态 和 动 态 性 能 , 具 有 很 本 并

好 的鲁 棒 性 。

关键 词 : 速度 传感 器 ;自适 应 观测 器 ; 定 性 无 稳

中 图分 类 号 : TM3 3 3 4 . 文献标志码 : A

文章 编 号 : 0 18 6 ( 0 8 0 0 90 1 0 —3 0 2 0 ) 10 1 —7

无 速 度传 感 器 感应 电机 自适 应观 测 器 的 稳定 性 分 析 与设 计

黄 志 武 , 单 勇 腾 , 桂 卫 华 , 年 晓红

( 中南 大学 信 息科 学 与 工 程 学 院 ,湖南 长 沙 407) 1 0 5

S a iiy An l ss a d De i n o a i e Ob e v r t b lt a y i n s g f Ad ptv s r e

Ba e p e e s r e s I u to o o s d S e d S n o l s nd c i n M t r

d p ie lw s o t i e .Th a n o h b e v r c n b b a n d b o v n WO b l e r ma rx i e u l is a t a i b a n d v e g i ft e o s r e a e o t i e y s l i g t i n a t i n q a i e . i t

maxwell软件-三相感应电机

8三相感应电动机本章我们将简化RMxprt一些基本操作的介绍,以便介绍一些更高级的使用。

有关RMxprt基本操作的详细介绍请参考第一部分的章节。

8.1基本理论三相感应电机的定子绕组通常连接到对称的三相电源上。

定子绕组由p对极组成,在空间成正弦分布,定子电流产生旋转磁场。

转子绕组一般为鼠笼型,其极数与定子绕组保持一致。

转子导条中感应的电流反过来又产生一个旋转磁场,这两个旋转磁场在电机气隙中相互作用产生合成磁场。

气隙合成磁场与转子导条电流相互作用产生电磁转矩,使转子按磁场旋转的方向旋转,同时有一个大小相同方向相反的转矩反作用于定子上。

定子绕组分为p组线圈,每一组都按三相对称分布,在电机中占据n D/2P空间,此处D为气隙直径。

因而气隙磁场有p个周期,定子绕组具有p对极。

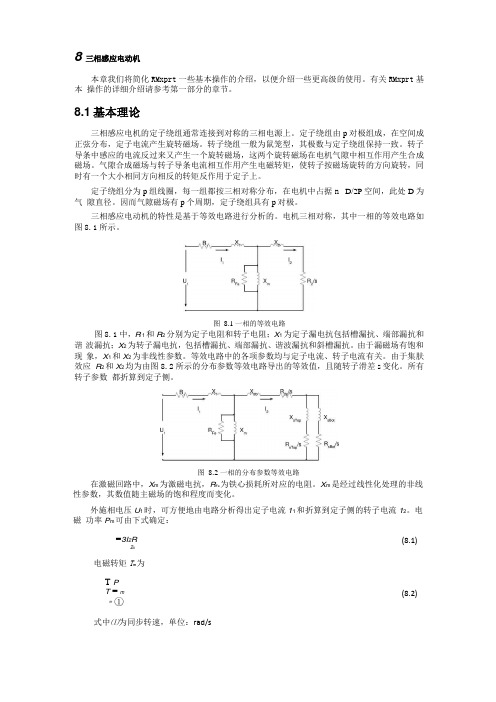

三相感应电动机的特性是基于等效电路进行分析的。

电机三相对称,其中一相的等效电路如图8.1所示。

图8.1中,R 1和R2分别为定子电阻和转子电阻;X1为定子漏电抗包括槽漏抗、端部漏抗和谐波漏抗;X2为转子漏电抗,包括槽漏抗、端部漏抗、谐波漏抗和斜槽漏抗。

由于漏磁场有饱和现象,X1和X2为非线性参数。

等效电路中的各项参数均与定子电流、转子电流有关。

由于集肤效应R2和X2均为由图8.2所示的分布参数等效电路导出的等效值,且随转子滑差s变化。

所有转子参数都折算到定子侧。

在激磁回路中,X m为激磁电抗,R Fe为铁心损耗所对应的电阻。

X m是经过线性化处理的非线性参数,其数值随主磁场的饱和程度而变化。

外施相电压U1时,可方便地由电路分析得出定子电流11和折算到定子侧的转子电流12。

电磁功率P m可由下式确定:=3I2R2s电磁转矩T m为T PT = mm①式中⑴为同步转速,单位:rad/s(8.1)(8.2)图8.1一相的等效电路图8.2 一相的分布参数等效电路轴端输出机械转矩为T2= T m - TW式中f 为风阻和摩擦转矩 输出功率为 P = T ①222式中巴=3(1-s )为转子转速,单位:rad/s 输入功率为P1= P2 +P加 +PCu2+PFe+九 +P(8.5)式中,尸彳风摩损耗,尸cu2为转子铜损耗,P Fe 为铁心损耗,P Cu1为定子铜损耗,P s 为杂散损耗。

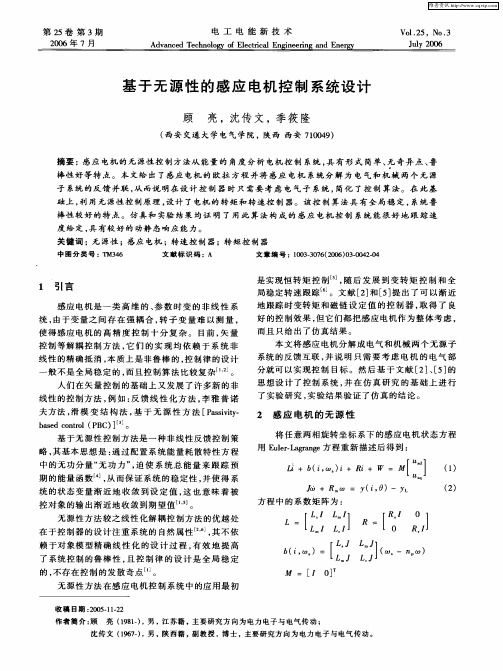

基于无源性的感应电机控制系统设计

:

,

[ 0 , ]

作者简介 : 顾

亮 (91) 男 , 苏 籍 ,主 要 研 究 方 向 为 电 力 电 子 与 电 气 传 动 ; 18一 , 江

沈 传 文 (97) 男 , 西 籍 ,副 教 授 ,博 士 ,主要 研 究方 向 为 电力 电子 与 电气 传 动 。 16一 , 陕

维普资讯

第 3期

顾

亮 , : 于无 源性 的感 应 电机 控 制系 统设 计 等 基

4 3

W = [ / ( 。 + 一 2 Li , P

i) r q

械 子 系统 的输入 能 量 。如果 将 Y i 0 一Y ( , ) 看作 是

中的无功 分量 “ 功 力 ” 迫 使 系 统 总 能量 来 跟 踪 预 无 , 期 的能量 函数 , 而保 证 系统 的稳 定性 , 使 得 系 从 并

+( ) R W Mu ( 6, i : 『 1 1 ++ L o )

“ s Ⅱ

统 的状态 变量 渐 近地 收敛 到设 定 值 , 也 意 味着 被 这 控对 象 的输 出渐 近地 收敛 到期 望 值 j 。

1 引言

感 应 电机是 一 类 高维 的 、 数 时变 的非 线 性 系 参 统, 由于变 量之 间 存 在 强 耦 合 , 子 变 量 难 以测 量 , 转 使 得感 应 电机 的 高 精 度 控 制 十 分 复杂 。 目前 , 量 矢 控 制等 解耦 控 制 方法 , 它们 的实 现 均 依 赖 于 系 统 非

线 性 的精确 抵 消 , 本质 上是 非鲁 棒 的 , 制律 的设 计 控

一

是实 现恒 转 矩 控 制 j 随 后 发 展 到变 转 矩 控 制 和全 , 局稳定 转 速跟 踪 。文 献 [ ] [ ] 出 了可 以渐 近 2和 5 提 地 跟踪 时 变转 矩 和磁 链 设 定 值 的 控 制器 , 得 了 良 取 好 的控 制 效果 , 它们都 把 感应 电机 作为 整体 考 虑 , 但

双霍尔电机同步控制电路设计

双霍尔电机同步控制电路设计引言双霍尔电机是一种常用于精密控制系统中的电机。

为了实现高精度的同步控制,需要设计一个稳定可靠的双霍尔电机同步控制电路。

本文将详细介绍双霍尔电机的工作原理、同步控制原理以及具体的电路设计。

双霍尔电机工作原理双霍尔电机是一种基于磁场感应原理工作的驱动器。

它由两个独立的霍尔元件组成,分别测量与两个磁场感应相关的参数。

通过测量这些参数,可以确定电机转子当前位置和速度,从而实现同步控制。

同步控制原理双霍尔电机同步控制是通过反馈调整驱动信号来实现。

首先,利用双霍尔元件测量到的转子位置和速度信息,计算出误差信号。

然后,通过比较误差信号和期望值,得出修正驱动信号的方向和大小。

最后,将修正后的驱动信号送入双霍尔电机,使其按照期望值运动。

电路设计步进驱动器电路步进驱动器电路是双霍尔电机同步控制电路的核心组成部分。

它负责将修正后的驱动信号转换为脉冲信号,从而驱动双霍尔电机。

步进驱动器电路应包括以下几个主要组件:1.双霍尔元件:用于测量转子位置和速度。

2.误差计算模块:根据双霍尔元件测量值和期望值计算误差信号。

3.PID控制器:根据误差信号调整修正驱动信号的方向和大小。

4.脉冲发生器:将修正后的驱动信号转换为脉冲信号。

供电电路供电电路用于为整个双霍尔电机同步控制系统提供稳定可靠的直流电源。

它应包括以下几个主要组件:1.直流稳压器:用于将输入的交流电压稳定为所需的直流工作电压。

2.滤波器:用于滤除输入直流电源中的噪声和干扰。

3.保护装置:用于保护供电电路免受过载、短路等故障的影响。

控制信号处理电路控制信号处理电路用于处理来自外部控制器的指令信号,并将其转换为双霍尔电机可以理解的驱动信号。

它应包括以下几个主要组件:1.信号调理模块:用于对输入的指令信号进行放大、滤波等处理。

2.信号转换模块:将调理后的指令信号转换为双霍尔电机可以理解的驱动信号。

总结双霍尔电机同步控制电路设计是一个复杂而关键的任务。

感应电动机全数字矢量控制系统的设计

算的工作效率和质量, 为实现测量数据处理的微机 自动化奠

定 了 l 拭晨 救

2 6 第4 0年 期 0

W M逆变器 , 采用这种控制方法的原因:1SWV逆变器的 ( )P l l 输出比六阶阶梯波更好的输出电压波形;2 能抑制或消除 () 低次谐波, 使负载电机可以在近似正弦波的交变电压下运 行, 脉动转矩小, 大大扩展了拖动系统的调速范围, 并提高系

节无关 , 加快了系统的动态响应。

13 滤 波抗 干扰 电路 . 13 1 采用低通滤波 电路 ..

向相反 。 磁场减小 , 随着 减小。因为放大器 的放大倍数 使

很大 , 最后的结 果是

l NP≈ I Ns P s

0 B一0 此时 : , ,

为防止高频 干扰 , 在硬件设 计 中, 多处采 用 了低通 滤波

图 1 。 图 2 M 法测 速 电 路 原 理 图

图 2中, 时器 、 定 汁数器可用 8C 9MCM 0 I6 / D内部的定时/ 计数 器 T 和 r 来完成 。采用时钟上升沿有效 、 1 I 2 直接复位 的 D触 发器和门电路 , 以实现定时和计数 的起始 同步。C U发出 用 P 启动检测信号后 , P脉冲下一个 上升沿到 来时 Q被置位 , 在 开始定时、 计数 。当定 时器预算 的定 时时 间 T到时 , c U 向 P

统的性能。 12 3 中间滤波环节 ..

本系统采用大电容做为中间滤波环节。采用大电容作 为中间滤波环节, 可能会使系统的动态响应速度变缓慢, 但 是 由于 SWM逆变环节 同时实现调压调频 , P 而使其与 中间环

图3 磁场平衡式霍尔电流传感器原理 图 绕在聚磁环上的线圈 , 生的磁势和待 测电流产生 的磁势方 产

高中物理实验感应起电机原理

感应起电机工作原理及应用概述学院:信息工程学院班级:计01. 2班组长:冯明浩 0154038 小组成员:贾铮 0154042闫玮蓉 0154054张星 0154056 日期: 2002年12月20日课题研究介绍名称:感应起电机工作原理及应用概述内容:一、感应起电机基本结构。

二、感应起电机正转、反转状态下的工作原理。

三、拓展试验。

资料收集:冯明浩贾铮闫玮蓉张星资料整理:贾铮论文撰写:冯明浩贾铮闫玮蓉张星主讲:闫玮蓉试验操作:冯明浩参考书目:《大学物理·电磁学》清华大学出版社张三慧主编《静电防护技术手册》电子工业出版社张宝铭主编《大不列颠百科全书》第五卷参考网站::8080/resource/xx/xxzr/zrbl/xxjxqszr/5418_sr.htm/kepuluntan/wengzhang-26.htm/resource/gz/gzwl/wlbl/wlsyl/wl10008zw_0051.htm一个月前的一次演示实验课上,我们对感应起电机产生了浓厚兴趣。

接下的一个月里,我们对感应起电机正转放电的原理及反转不能放电的原因进行了研究,并且对与其相关的许多知识展开了探讨,以下是我们通过观察讨论所得出的一些结论。

一、感应起电机结构如图1所示,感应起电机旋转盘由两块圆形有机玻璃叠在一起组成,中有空隙,每块向外的表面上都贴有铝片,铝片以圆心为中心对称分布。

由于两盘分别与两个受动轮固定,并依靠皮带与驱动轮相连,由于两根皮带中有一根中间有交叉,因此转动驱动轮时两盘转向相反。

如图所示,盘转向为:正面顺时针,反面逆时针。

两盘上各有一过圆心的固定电刷,两电刷呈90度夹角,电刷两端的铜丝与铝片密切接触,这样在盘旋转时铜丝铝片可以摩擦起电。

在图2所示位置有悬空电刷E,悬空电刷与电刷成45°夹角,每个刷的两脚跨过两盘,但并不与两盘接触,脚上装有许多尖细铜丝,铜丝尖端指向圆盘上的铝片。

悬空电刷由金属杆与莱顿瓶相连。

基于SOGI和FLL的感应电机磁链观测器设计

谩 解决前述 问题 ,但 当电机工作 频率点接近或低于滤 ¨ 波器 截止 频率 时 ,将 引 入 幅值 和相 角 误 差 到 估 计 量

收 稿 日期 :2017—10-24 基 金 项 目 :国 家 软 科 学 研 究 计 划项 目(2006GX2B060)

中 J。这 意味 着 难 以 在 全 转 速 范 围 内 选 择 到 合 适 的截 止频 率 ,只 能 在 幅值 和 相 角 误 差 之 间折 衷 。文 献 [10—11]设 计 了 截 止 频 率 可 编 程 低 通 滤 波 器 方 案 ,文献 [12—13]将 截 止频 率 可 编 程方 案 进 一 步 修 改 为三 级和 五级低 通滤 波 器级联 结 合高 通滤 波器 的 方案 ,截 止频 率可 编 程 技 术依 赖 于估 计 的 同步 角 频 率 ,而 同步 角频率 是 通 过 对 电 机位 置 角 求 微 分 计 算 得 到 的 ,但是 微分 也会 引入 额外 的问题 ,例如 微分 器 放 大后 的 噪声干 扰 。

;计。磁链估计可以通过不同方式实现,最广泛使用

手 ; 的方法是基于电压模型 ,对 电机反 电动势进行积分

;获取,磁链估计避免了转速传感器的使用,有利于系

三;统可靠性的提高 。

高

纯 积 分 器有 3个 主 要 问题 ,一是 传 感 器 和模 数

; 转 换 器 引 入 的 直 流 偏 置 将 容 易 导 致 积 分 器 饱

Key words:induction motor(IM);flux estimation; ̄equency-locked loop (FLL);second-order genera lized inte— grator(SOGI)

张 O 引 言

三相感应电动机

电机设计计算流程说明:本例为陈世坤老师的《电机设计》(第二版)第十章第264至280页的算例。

技术指标:输出功率 P N =2.2kW ,电压 U N =220V (接),相数 m 1=3,频率 f=50Hz , 极对数 p=2,B 级绝缘,连续运行,封闭型自扇冷式,主要性能指标按技术条件JB3074-82的规定。

一 额定数据和主要尺寸1、额定功率P N 2.2103⨯:= 2、额定电压U N 220:= f 50:= U N ϕU N:=3、功电流相数m 13:=I KW P Nm 1U N ϕ⋅ 3.3333=:=4、效率按照技术条件规定选取 η'81%:=5、功率因数按照技术条件规定选取 cos φ'0.82:=6、极对数p 2:=7、定转子槽数q 13:=每极每相槽数选取 定子槽数 Z 12m 1p ⋅q 1⋅:=根据近槽配合原则,转子槽数选取: Z 232:=采用转子斜槽8、定转子每极槽数Z p1Z 12p 9=:=Z p2Z 22p 8=:= 9、确定电机主要尺寸满载电势标幺值由经验公式 K'E 0.0108ln P N1000⎛ ⎝⎫⎪⎭⋅0.013p -0.931+:=计算功率P'K'E P N η'cos φ'⋅⋅ 3.0258103⨯=:=α'p 0.68:=K'Nm 1.10:= K'dp10.96:=B'δ0.67:=n'1450:=根据标准直径最后取 D 10.155:=于是 D i1D 10.64⋅:=取D i10.0992:=取铁心长l t 0.105:=10、气隙的确定取 δ0.3103-⋅:=铁心有效长度 l ef l t 2δ+0.1056=:=转子外径D 2D i12δ-0.0986=:=转子内径先按转轴直径确定 D i20.038:=11、极距τπD i12p ⋅0.0779=:=12、定转子齿距t 1πD i1⋅Z 18.6568103-⨯=:= t 2πD 2⋅Z 29.68103-⨯=:=13、定子绕组采用单层绕组,交叉式,节距1~9,2~10,11~18 14、为了削弱齿谐波磁场的影响,转子采用斜槽,斜一个定子齿距b sk 0.009:=15、设计定子绕组每相串联导体数 N'ϕ1η'cos φ'⋅π⋅D i1⋅A'⋅m 1I KW⋅538.1877=:=取并联支路数 a 11:=可得每槽导体数N's1m 1a 1⋅N'ϕ1⋅Z 144.849=:=为方便?取N s141:=于是每线圈匝数4116、每相串联导体数N ϕ1N s1Z 1⋅m 1a 1⋅492=:=每相串联匝数N 1N ϕ12246=:=17、绕组线规设计初选定子电密J'15106⋅:=定子电流初步估计值I'1I KWη'cos φ'⋅:=导体并绕根数和每根导体截面积的乘积 A's I'1a 1J'1⋅1.0037106-⨯=:=采用高强度漆包线: 并绕根数N i12:=绝缘后直径 d 0.77103-⋅:=A'c1 3.959107-⋅:=18、定子槽形设计采用梨形槽,齿部平行,初步取: B't1 1.4:=铁心叠压系数 K Fe 0.95:=估计齿宽b't1t 1B'δ⋅K Fe B't1⋅ 4.361103-⨯=:=初步取:B'j1 1.25:=估计轭部计算高度 h'j1τα'p ⋅B'δ⋅2K Fe B'j1⋅0.0149=:=按齿宽和轭部计算高度的估算值作出定子槽形,槽口尺寸按类似产品决定r 21 3.3103-⋅:=b 110.0045:= h 010.8103-⋅:=h's 0.0116:=b 012.8103-⋅:=h 110.0005:=h s1h's h 01+r 21+:= h 210.01160.0005-0.0111=:=b t21πD i12h 01+2h's+()⋅Z 12r 21- 4.221103-⨯=:=b t11πD i12h 01+2h 11+()Z 1b 11- 4.3837103-⨯=:=b t1b t21b t11+()24.3024103-⨯=:=19、槽满率槽楔厚h 0.002:=槽绝缘层厚∆i 0.25103-⋅:=槽绝缘占面积 A i ∆i 2h's πr 21+()⋅8.3918106-⨯=:=槽面积A s 2r 21b 11+2h's h -()⋅πr 212⋅2+7.0386105-⨯=:=A ef A s A i - 6.1994105-⨯=:=槽满率s f N i1N s1⋅d 2⋅A ef0.7842=:=槽满率一般为百分之七十m上述的参符合要求20、绕组系数 αp 2πZ 1⋅:=q 3:=K d1sin q α⋅2⎛⎝⎫⎪⎭q sin α2⎛ ⎝⎫⎪⎭⋅0.9598=:=K p11:=K dp1K d1K p1⋅0.9598=:=每相有效串联导体数N ϕ1K dp1⋅472.2192=21、设计转子槽形与转子绕组根据cos 由表10-10查得 K I 0.88:=预计转子导条电流I'2K I I'1⋅3N ϕ1K dp1⋅Z 2⋅195.5138=:=初步取转子导条电密J'B 3.5106⋅:=A'B I'2J'B 5.5861105-⨯=:=初步取B't2 1.3:=估算转子齿宽 b't2t 2B'δ⋅K Fe B't2⋅ 5.2515103-⨯=:=初步取B'j2 1.25:=估算转子轭部计算高度h'j2τα'p ⋅B'δ⋅2K Fe ⋅B'j2⋅0.0149=:=为获得较好的起动性能,取给定槽尺寸h 020.0005:= h 120.001:= h 220.0143:= b 120.0045:=b 220.002:=b 020.001:= h's2h 12h 22+0.0153=:=a 0.02:=b 0.011:=齿壁平行的槽型的齿宽计算如下b t2πD 2h 02-h's2-()⋅Z 212b 12b 22+()- 4.8789103-⨯=:=导条截面积(转子槽面积)A Bb 02b 12+2⎛ ⎝⎫⎪⎭h 12⋅b 22b 12+2⎛ ⎝⎫⎪⎭h 22⋅+ 4.9225105-⨯=:=估计端环电流 I'R I'2Z 22π⋅p ⋅⋅497.8718=:=端环电密J'R 0.6J'B :=端环所需面积 A'R I'R J'R 2.3708104-⨯=:= 端环平均直径 D R 0.0788:=按照工艺要求取端环面积约为 A R 12a b +()D 2D R-()⋅ 3.069104-⨯=:=二 磁路计算22、计算满载电势初设K'E 0.9002:= ε'L 1K'E -:=E 11ε'L -()U N ϕ⋅198.044=:=23、计算每极磁通初设K's 1.235:=由图3-5查得K Nm 1.11:=ΦE 14K Nm ⋅K dp1⋅f ⋅N 1⋅ 3.7783103-⨯=:=于是导条截面积为计算磁路各部分磁密,需先计算磁路中各部分的导磁截面 24、每极下齿部截面积A t1K Fe l t ⋅b t1⋅Z p1⋅ 3.8625103-⨯=:= A t2K Fe l t ⋅b t2⋅Z p2⋅ 3.8933103-⨯=:=25、定转子轭部计算高度及其导磁面积h'j1D 1D i1-2h s1-r 213+0.0133=:=h'j2D 2D i2-2h's2-0.015=:=A j1K Fe l t ⋅h'j1⋅ 1.3267103-⨯=:=A j2K Fe l t ⋅h'j2⋅ 1.4962103-⨯=:=26、一极下空气隙截面积A δτl ef⋅8.2275103-⨯=:=27、波幅系数α'p 0.67:=F s 1α'p1.4925=:=28、气隙磁密B δF s Φ⋅A δ0.6854=:=29、对应于气隙磁密最大值处的定子齿部磁密B t1F s Φ⋅A t11.46=:=30、转子齿部磁密B t2F s Φ⋅A t21.4484=:=31、从D23磁化曲线上查得对应上述磁密的磁场强度p403H t11974:= H t21853:=32、有效气隙长度K δ1t 14.4δ⋅0.75b 01⋅+()⋅t 14.4δ0.75b 01⋅+()⋅b 012- 1.3602=:=K δ2t 24.4δ⋅0.75b 02⋅+()⋅t 24.4δ0.75b 02⋅+()⋅b 022- 1.0525=:=K δK δ1K δ2⋅ 1.4316=:=δef K δδ⋅ 4.2949104-⨯=:=33、齿部磁路计算长度L t1h 11h 21+()13r 21⋅+0.0127=:=L t2h 12h 22+()0.0153=:=34、轭部磁路计算长度L'j1πD 1h'j1-()⋅2p 12⋅0.0556=:=L'j2πD i2h'j2+()⋅2p 12⋅0.0208=:=35、计算气隙磁压降μ04π107-⋅:=F δK δB δ⋅δ⋅μ0234.2604=:=36、计算齿部磁压降F t1H t1L t1⋅25.0698=:= F t2H t2L t2⋅28.3509=:=37、计算饱和系数K s F δF t1+F t2+Fδ1.228=:=K''s K s K s K's -3- 1.2304=:=由此经验公式重新计算饱和系数,代入第23步重新计算,直至相对误差小于1%σs K's K s -K s:=σs 5.6677103-⨯=由上可知,计 1%,符38、定子轭部磁密B j112ΦA j1⋅ 1.424=:=39、转子轭部磁密B j212ΦA j2⋅ 1.2626=:=40、从D23磁化曲线上查找上述磁密对应的磁场强度H j11100:= H j2995:=41、按式(3-42)计算轭部磁压降 h'j1τ0.1707=B j11.424=据图附1-3b 查轭部磁位降校正系数C j10.3917:= h'j2τ0.1925=B j21.2626=据图附1-3b 查轭部磁位降校正系数C j20.4232:=F j1C j1H j1⋅L'j1⋅23.976=:= F j2C j2H j2⋅L'j2⋅8.764=:=42、每极磁势F 0F δF t1+F t2+F j1+F j2+320.4211=:=43、计算满载磁化电流I m 2pF 0⋅0.9m 1⋅N 1⋅K dp1⋅ 2.0105=:=44、磁化电流标幺值I mj I mI KW0.6031=:=45、计算励磁电抗及其标幺值X ms 4f μ0⋅m 1π⋅N 1K dp1⋅()2K s p ⋅⋅l ef ⋅τδef ⋅104.3537=:=X msj X ms I KW U N ϕ⋅ 1.5811=:=三 参数计算46、线圈平均半匝长节距比β28⋅17⋅+39⋅0.8519=:=0.852为其近似值,τy πD i12h 01h 11+()+h 21+r 21+⎡⎣⎤⎦⋅2p β⋅0.0777=:=直线部分长度 d 10.015:= l B l t 2d 1+0.135=:= 直线部分长度 K c 1.2:=l c l B K c τy ⋅+0.2283=:=47、端部平均长l E 2d 1K c τy ⋅+0.1233=:=48、漏抗系数C x 4πf ⋅μ0⋅N 1K dp1⋅()2⋅l ef ⋅P N ⋅m 1p ⋅U N ϕ2⋅0.0352=:=阻抗基值Z KW U N ϕI KW66=:=49、定子槽比漏磁导λL10.978:=K U1 1.0:= K L1 1.0:=查λU1h 01b 012h 11⋅b 01b 11++0.4227=:=λs1K U1λU1⋅K L1λL1⋅+ 1.4007=:=50、槽漏抗标幺值X s1j 2m 1p ⋅Z 1K dp12⋅l tl ef ⋅λs1⋅C x ⋅0.0177=:=51、定子谐波漏抗标幺值由图4-10查得 Ξs 0.0129:=定子谐波漏磁导λδ1m 1q 1⋅τ⋅Ξs ⋅π2δef ⋅K s⋅ 1.7377=:=X δ1j m 1π2τδef ⋅Ξs K dp12K s ⋅⋅C x ⋅0.0221=:=52、端部漏抗标幺值定子端部漏磁导 λE10.47q 1l ef l E 0.64τy -()⋅0.9819=:=X E1j 0.47l E 0.64τy-()⋅l ef K dp12⋅C x ⋅0.0125=:=53、定子绕组漏抗及其标幺值Ξλ1λs1λδ1+λE1+ 4.1202=:=X σ14πf μ0⋅N 12pq 1⋅⋅l ef ⋅Ξλ1⋅ 3.4649=:=X σ1j X s1j X δ1j +X E1j+0.0524=:=54、阻抗折算系数K 4m 1N 1K dp1⋅()2⋅Z 2 2.0905104⨯=:=55、转子槽比漏磁导b 22b 120.4444=h 12h 22+b 123.4=由图附1-6b 查得λL 2.364:=则有λU2h 02b 020.5=:=λL22h 12b 02b 12+λL + 2.7276=:=λs2λU2λL2+ 3.2276=:=56、转子槽漏抗标幺值X s2j 2m 1p ⋅Z 2l tl ef ⋅λs2⋅C x ⋅0.0424=:=57、转子谐波漏抗标幺值(考虑饱和影响)因 Z 22p 8=由图4-11查得 ΞR 0.0135:= X δ2j m 1τ⋅ΞR ⋅π2δef ⋅K s⋅C x ⋅0.0213=:=58、转子绕组端部漏抗标幺值X E2j 0.757l ef D R 2p ⋅C x ⋅ 4.9728103-⨯=:= 59、转子斜槽漏抗标幺值X skj 0.5b sk t2⎛ ⎝⎫⎪⎭2⋅X δ2j ⋅9.2257103-⨯=:=60、转子漏抗标幺值X σ2j X s2j X δ2j +X E2j +X skj +0.0779=:=61、定转子漏抗标幺值之和X σj X σ1j X σ2j +0.1303=:=62、定子绕组直流电阻ρwCu2.17108-⋅:= N t12:=R 1ρwCu 2N 1l c⋅N t1A'c1⋅a 1⋅⋅ 3.0782=:=63、定子绕组相电阻标幺值R 1j R 1I KWUN ϕ⋅0.0466=:=64、有效材料的计算定子铜重量C 1.05:=ρCu 8.9103⋅:=G Cu C l c ⋅N s1⋅Z 1⋅A'c1⋅N t1⋅ρCu ⋅ 2.4933=:=硅钢片重量δ00.005:=ρFe 7.8103⋅:= G Fe K Fe l t ⋅D 1δ0+()2⋅ρFe ⋅19.9181=:=65、转子电阻的折算值ρwAl4.34108-⋅:=K B 1.04:= L B 0.135:=R'B ρwAl K B L B ⋅A B ⋅4m 1N 1K dp1⋅()2⋅Z 2⋅ 2.5878=:=R Bj R'B I KWU N ϕ⋅0.0392=:=R'R ρwAl Z 2D R ⋅2π⋅p 2⋅A R ⋅⋅4m 1N 1K dp1⋅()2⋅Z 2⋅0.2966=:=R Rj R'R I KW U N ϕ⋅ 4.4941103-⨯=:=R'2R'B R'R + 2.8844=:= R 2j R Bj R Rj +0.0437=:=66、定子电流有功分量标幺值η''0.815:=I 1Pj 1η''1.227=:=67、转子电流无功分量标幺值σ11X σ1jX msj+ 1.0331=:=系数I Xj σ1X σj ⋅I 1Pj 2⋅1σ1X σj ⋅I 1Pj ⋅()2+⎡⎣⎤⎦⋅0.2082=:=68、定子电流无功分量标幺值I 1Qj I mj I Xj +0.8114=:=69、满载电势标幺值K Ej 1I 1Pj R 1j ⋅I 1Qj X σ1j ⋅+()-0.9003=:=70、空载电势标幺值ε0I mj X σ1j⋅0.0316=:=1ε0-0.9684=71、空载时定子齿部磁密及磁场强度(假定饱和系数Ks 和波幅系数Fs 不变)εL 10.904-:=B t101ε0-1εL-B t1⋅:=B t10 1.564= H t104618:=72、空载时转子齿部磁密及磁场强度B t201ε0-1εL-B t2⋅:=B t20 1.5516= H t203500:=73、空载时定子轭部磁密及磁场强度B j101ε0-1εL-B j1⋅:=B j10 1.5254= H j101624:=74、空载时转子轭部磁密及磁场强度B j201ε0-1εL-B j2⋅:=B j20 1.3525= H j201304:=75、空载气隙磁密B δ01ε0-1εL -B δ⋅0.7342=:=76、空载时定子齿部磁压降F t10H t10L t1⋅58.6486=:=77、空载时转子齿部磁压降 F t20H t20L t2⋅53.55=:=78、空载时定子轭部磁压降此时 C j10.3271:=F j10C j1H j10⋅L'j1⋅29.5594=:=79、空载时转子轭部磁压降此时 C j20.3609:=F j20C j2H j20⋅L'j2⋅9.7949=:=80、空载时气隙磁压降F δ0K δδ⋅B δ0⋅μ0250.9479=:=81、空载时每极磁势F 00F δ0F t10+F t20+F j10+F j20+402.5008=:=82、空载磁化电流I m02pF 00⋅0.9m 1N 1⋅K dp1⋅ 2.5255=:= 感应电机空载电流可近o四 工作性能计算83、定子电流标幺值I 1j I 1Pj 2I 1Qj 2+ 1.471=:=定子电流实际值I 1I 1j I KW ⋅ 4.9033=:=84、定子电流密度J 1I 1a 1N i1⋅A'c1⋅ 6.1927106⨯=:= 85、定子线负荷A 1m 1N ϕ1⋅I 1⋅πD i1⋅ 2.3223104⨯=:=86、转子电流标幺值I 2j I 1Pj 2I Xj 2+ 1.2445=:=导条电流实际值 I 2I 2j I KW ⋅m 1N ϕ1⋅K dp1⋅Z2⋅183.6546=:=端环电流实际值 I R I 2Z 22πp ⋅467.6726=:=87、转子电流密度导条电密 J B I 2AB 3.7309106⨯=:=端环电密 J R I R AR 1.5239106⨯=:=88、定子铜耗标幺值p Cu1m 1I 12⋅R 1⋅222.0269=:=P N m 1I KW 2⋅Z KW ⋅ 2.2103⨯=:= p Cu1j p Cu1P N 0.1009=:= 89、转子铝耗标幺值p Al2j I 2j 2R 2j ⋅0.0677=:=p Al2p Al2j P N ⋅148.9194=:=90、负载时的附加损耗按规定4极电机取 p sj 0.02:=p s p sj P N ⋅44=:=91、机械损耗及其标幺值p fW 3p⎛ ⎝⎫⎪⎭2D 14⋅104⋅12.987=:=p fWj p fW PN 5.9032103-⨯=:=92、铁损耗k 1 2.5:= k 22:=经验系数 根据 B j10 1.5254=从附录六查得轭部铁耗系数p hej 4.693:=根据B t10 1.564= 从附录六查得齿部铁耗系数 p het 6.699:=G j 4p A j1⋅L'j1⋅ρFe ⋅:= G t 2p A t1⋅L t1⋅ρFe ⋅:=定子轭部重量 定子齿部重量 p Fej k 2p hej ⋅G j ⋅:=pFet k 1p het ⋅G t ⋅:=定子轭部铁耗 定子齿部铁耗 p Fe p Fej p Fet +68.8688=:=全部铁耗及其标幺值 p Fej.p FeP N0.0313=:=93、总损耗标幺值Ξp j p Cu1j p Al2j +p sj +p fWj +p Fej.+0.2258=:=94、输入功率标幺值P N1j 1Ξp j + 1.2258=:=95、核算效率η1Ξp jP N1j -0.8158=:=96、功率因数cos φI 1PjI 1j0.8341=:=97、额定转差率p Fejr 11k 2-⎛ ⎝⎫⎪⎭p Fej ⋅21.6187=:=p Fetr 11k 1-⎛ ⎝⎫⎪⎭p Fet⋅15.3789=:=p Ferj p Fejr p Fetr+P N 0.0168=:=s N p Al2j 1p Al2j +p Ferj +p sj +p fWj+0.061=:=98、额定转速n 160f p 1.5103⨯=:=n N n 11s N -()⋅ 1.4086103⨯=:=99、最大转矩倍数T mj 1s N-2R 1j R 1j 2X σj 2++⎛⎝⎫⎭⋅:= 四 起动性能计算100、按照式(10-56)假设起动电流I'st 2.8T mj ⋅I KW ⋅:=101、按照式(10-59)计算起动时产生漏磁的定转子槽磁势平均值F st I'st N s1a 1⋅0.707⋅K U1K d12K p1⋅Z 1Z 2⋅+⎛ ⎝⎫⎪⎭1ε0-⋅⎡⎢⎣⎤⎥⎦⋅:=βo 0.642.5δt 1t 2+⋅+0.9598=:=由此磁势产生的虚拟磁密按照(10-60)计算B L μ0F st⋅2δβo⋅ 3.0017=:=102、起动时的漏抗饱和系数由图(10-18)查得K z 0.6560:=1K z -0.344=103、漏磁路饱和引起的定子齿顶宽度的减小c s1t 1b 01-()1K z -()⋅ 2.0148103-⨯=:=104、漏磁路饱和引起的转子齿顶宽度的减小c s2t 2b 02-()1K z -()⋅ 2.9859103-⨯=:=105、按照式(10-68)计算起动时转子槽比漏磁导∆λU1h 010.58h 11+b 01c s1c s11.5b 01⋅+⎛ ⎝⎫⎪⎭⋅0.1262=:=λs1.st K U1λU1∆λU1-()⋅K L1λL1⋅+ 1.2745=:=106、起动时定子槽漏抗X s1j.st λs1.stλs1X s1j ⋅0.0161=:=107、起动时定子谐波漏抗X δ1j.st K z X δ1j ⋅0.0145=:=108、起动时定子漏抗X σ1j.st X s1j.st X δ1j.st +X E1j +0.0432=:=109、考虑集肤效应的转子导条相对高度b 22b 120.4444=导条高度h B h 12h 22+0.0153=:=ξ 1.987103-⋅h B⋅f0.0434106-⋅⋅ 1.0319=:=110、集肤效应引起的电阻增加系数和漏抗减小系数可从图4-24查出K F 1.1:=K x 0.96:=111、转子槽比漏磁导起动时转子槽比漏磁导的减小∆λU2h 02b 02c s2c s2b 02+⎛ ⎝⎫⎪⎭⋅0.3746=:=112、起动时转子槽漏抗X s2j.st λs2.stλs2X s2j ⋅0.036=:=113、起动时转子谐波漏抗X δ2j.st K z X δ2j ⋅0.014=:=114、起动时转子斜槽漏抗X skj.st K z X skj ⋅ 6.0521103-⨯=:=115、起动时转子漏抗X σ2j.st X s2j.st X δ2j.st +X skj.st +X E2j +0.0611=:=116、起动时总漏抗X σj.st X σ1j.st X σ2j.st +0.1042=:=117、起动时转子电阻R 2j.st K F R Bj ⋅R Rj +0.0476=:=118、起动时总电阻R stj R 1j R 2j.st +:=119、起动时总阻抗Z stj R stj 2X σj.st 2+0.1405=:=120、起动电流I st I KW Z stj 23.7182=:=误差 err I.st I st I'st -Ist 1.5882103-⨯=:= 如果过大,回到第100项重新假设起动电流从上述计算可知,121、起动电流倍数i st I st I 14.8372=:=122、起动转矩倍数T stj R 2j.st Z stj 21s N -()⋅ 2.2642=:=。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录

1、型号Y132h—4感应电动机的电磁计算 (3)

1.1额定数据及主要尺寸 (3)

1. (2)

磁路计算 (5)

1.3参数计算 (7)

1.4运行性能计算 (9)

2、数据分析 (11)

3、参考文献 (14)

4、附图 (15)

一、型号Y132M—4 感应电动机的电磁计算

1.1额定数据及主要尺寸

1、型号:Y132M —4

2、输出功率:

3、相数:m=3

4、接法:连接

5、相电压:380V

6、功电流:

7、极对数:p=2

8、定子槽数:

9、转子槽数:

10、定子每极:

11、定转子冲片尺寸:(见附图二)定子外径定子内径

转子外径

转子内径定子槽形:半闭口圆底槽定子槽尺寸

转子槽形:梯形槽

转子槽尺寸

12、极距:

13、定子齿距:

14、转子齿距:

15、气隙长度:

16、转子斜槽距:

17、铁心长度:

18、铁心有效长度:无径向通风道

19、净铁心长:无径向通道其中铁心叠压系数为

20、绕组型式:单层交叉式(见附图一)

21、并联路数

22、节距:y 为1~9、2~10、11~18

23、每槽导线数:

24、导线并绕根数、线径

25、每根导线截面积:

26、槽有效面积:

式中

槽楔厚度h=2mm 槽绝缘厚度Ci=0.03cm 其中27、槽满率:

式中d --- 绝缘外径(cm)(d=)

28、每相串联导线数

29、绕组分布系数

式中q1=(对60度相带)

30、绕组短距系数

31 、绕组系数:

1.2磁路计算

32、每极主磁通

式中

33、每极下定子齿面积

34、每极下转子齿面积

式中=,=,假设,=1.5T,=1.5T

35、定子轭截面积

式中=1.877cm (圆底槽轭的高处高度)

36、转子轭截面=30.458

式中=2.016cm (平底槽轭的计算高度)

——转子轴向通风孔直径

37、空气隙面积=

38、波幅系数:先假定

39、定子齿磁密: ,本算例中<5%,符合精度要求

40、转子齿磁密:,本算例中<5%符合精度要求

41、定子轭磁密:

42、转子轭磁密:

43、气隙磁密:,本算例中<5%符合精度要求

44、定子齿磁场

45、转子齿磁场

46、定子轭磁场

47、转子轭磁场

48、定子齿磁路计算长度=1.597cm (圆底槽)

49、转子齿磁路计算长度=2.3cm (平底槽)

50、定子轭磁路计算长度

51、转子轭磁路计算长度

52、气隙磁路计算长度

其中=1.308;=1.031

53、定子齿磁位降

54、转子齿磁位降

其中8=0.48――定子轭磁路校正系数,查附图56、转子轭磁位降

其中C2=0.382――转子轭磁路校正系数,查附图

57、气隙轭磁位降

58、饱和系数=1.346

本算例中<5%符合精度要求

59、总磁位降F

60、励磁电流

61、励磁电流标

62、励磁电抗标幺值==1.901

1.3参数计算

63、线圈平均半匝长度

64、线圈端部平均长度

65、阻抗折算系数=14376.35

66、定子相电阻=1.561

标幺值=0.027

67、转子导条电阻

标幺值

68、转子端环电阻

标幺值=0.0057

69、转子电阻标幺值

70、漏抗系数

其中=1,槽上部节距漏抗系数

=1 ,槽下部节距漏抗系数

=0.4097 ,槽上部漏磁导

72、定子槽漏抗

73、定子谐波漏磁导,经查书上的附图,得

74、定子谐波漏抗

75、定子端部漏磁导(对单层交叉式绕组)

76、定子端部漏抗

77、定子漏抗标幺值

78、转子槽漏磁导

79、转子槽漏抗

80、转子谐波漏磁导

81、转子谐波漏抗

82、转子端部漏磁导

83、转子端部漏抗

84、转子斜槽漏抗

85、转子漏抗标幺值86、运行总漏抗

1.4 运行性能计算

87、满载电流有功分量

计算时先按设计要求假定

88、满载电抗电流2]=0.1837

式中

89、满载电流无功分量

90、满载电动势比值=0.9259

此值应与32 项假定值相差小于一定精度要求,否则需重新假定值,本例中误差为=0.314%<5%符合精度要求

91、定子电流I =

I 1=I 1*I w=8.8138A

92、转子导条电流I 2*=

I 2=I 2 I w K1=I 2 I w

其中为电流折算系数

93、转子端环电流I R=

94、定子电密J1=/mm2

95、线负荷A1=

96、热负荷AJ1=A1J1=1260.913A/cm

97、转子导条电密J B=A/mm2

98、转子端环电密J R=A/mm2

99、空载电动势比值K EO=1-I m*X1*=0.9679

*3

p cu1= p cu1 *p N*10 =363.865W

109、转子电阻损耗p cu2*=I 2*2R2*=0.0485

*3

p cu2= p cu2**p N*103=363.758W

110、风摩损耗p fv= p N*10 3=70W

其中p jv *参考实验值确定:0.0093

* o

100、空载定子齿磁密B t10 =B t1=1.6122T

101、空载定子轭磁密B j10 =B j1=1.4877T 102、定子齿单位铁损耗p t1 由B t10 查硅钢片损耗曲线,

-3 3

得p t1 =45.71*10 -3W/cm3

103、定子轭单位铁损耗p j1 由B j10 查硅钢片损耗曲线,

得p t1 =39.18*10 -3W/cm3

104、定子齿体积V t1=2pA t1 h t1'=484.489cm3

105、定子轭体积V j1 =4pA j1 l j1 '=1703.026cm3

106、铁损耗p F1=k1p t1 V t1 +k2p j1 V j1 =188.831W

式中k1k2 为铁损校正系数,一般对半闭口槽取k1=2.5,k 22

标幺值p F1*==0.0252

107、基本铁损耗p Fe1*==0.0119

* *2 *

108、定子电阻损耗p cu1*=I 1*2R1*=0.0485

113、输入功率p「=1+=1.1350

114、满载效率=0.8810

此值应与88项假定值相差小于一定精度要求,否则需重新假定值,

本例中误差为=0.119%<5符合精度要求

115、功率因数

111、杂散损耗p s=p s*p N*10 3=150W

其中p s*参考实验值确定:0.02

112、总损耗二阪 1 +P C U2 +p Fe + P jv + P S =0.1350

116、 满载转差率S N =

式中为气隙电磁功率,二pT-p cu1*-p Fe 「

117、 额定转速 n N ==1455.296r/min 118、 最大转矩倍数T max*==2.955

二、数据分析:

本算例与书上的算例的计算结果比较,如下表(见下页)所示:

由上表数据可知:当铁芯长度和槽导线数一起减小时, 电机的满载效 率增大,功率因数cos 减小,额定转矩nN 增大,最大转矩倍数

Tmax 增大。

为了更好的分析铁芯长度(槽导线数)对电机主要性能的影响, 我又做了几组数据,来帮自己分析:

a 、固定槽导线数Ns1=35不变,改变铁芯长度,观察电机的主要性能 变

化如下表二所示:

分析结果得:在一定范围内,铁芯长度,由于磁通密度不变,导磁面积,导致铁芯磁密B,励磁电流,因此功率因数cos;,漏磁系数Cx所以Cx,电机总漏抗,定子电阻,所以最大转矩倍数Tmax

由异步电机等效T型电路(见下页)可知:

图一

由于,h基本不变,12,故转子铜耗P cu2,

因为不变,所以,故nN;

电机总铜耗,而铁芯损耗,而在这铁芯长度内,增加的铜耗大于减小的铁芯损耗,故满载效率下降;当减小的铁芯损耗大于增加的铜耗时, 满载效率又会上升一点,故满载效率对铁芯长度是一条曲线。

b、固定铁芯长度不变,改变槽导体数Ns1,观察电机的主要性能变

化如下表三所示:

分析结果得:由于磁通密度不变,导磁面积不变,磁密B不变,

当槽导体数Ns1,励磁电流,所以功率因数cos;

电机总漏抗不变,定子电阻R1,故最大转矩倍数Tmax

由于,h基本不变,12,故转子铜耗P cu2,所以,nN;

定子电阻R1,定子铜耗P cul,转子铜耗P cu2故满载效率。

综合以上分析:当铁芯长度,槽导体数Ns1时,由于两者叠加效应

电机的功率因数cos减小,额定转矩nN增大,最大转矩倍数Tmax 增大,而对于电机满载效率,由于槽导体数Ns1对电机的影响大于铁芯长度对其的作用,故满载效率呈现上升的趋势。

三、参考文献

[1]李郎如、陈乔夫、周理兵•电磁装置设计原理•华中科技大学出版社.20103

[2]辜承林、陈乔夫、熊永前.电机学.华中科技大学出版社.2005.8.

附图一:单层交叉式绕组展开图

附图二:定子槽形与转子槽形尺寸图(单位 /mm ):

D 亡二 48

11

6H11]

更

JL

DE=135£

ECUHOJ

工

£

9101

器

]Pl=210

C9。