高压旋喷桩施工工艺总结(最终版)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

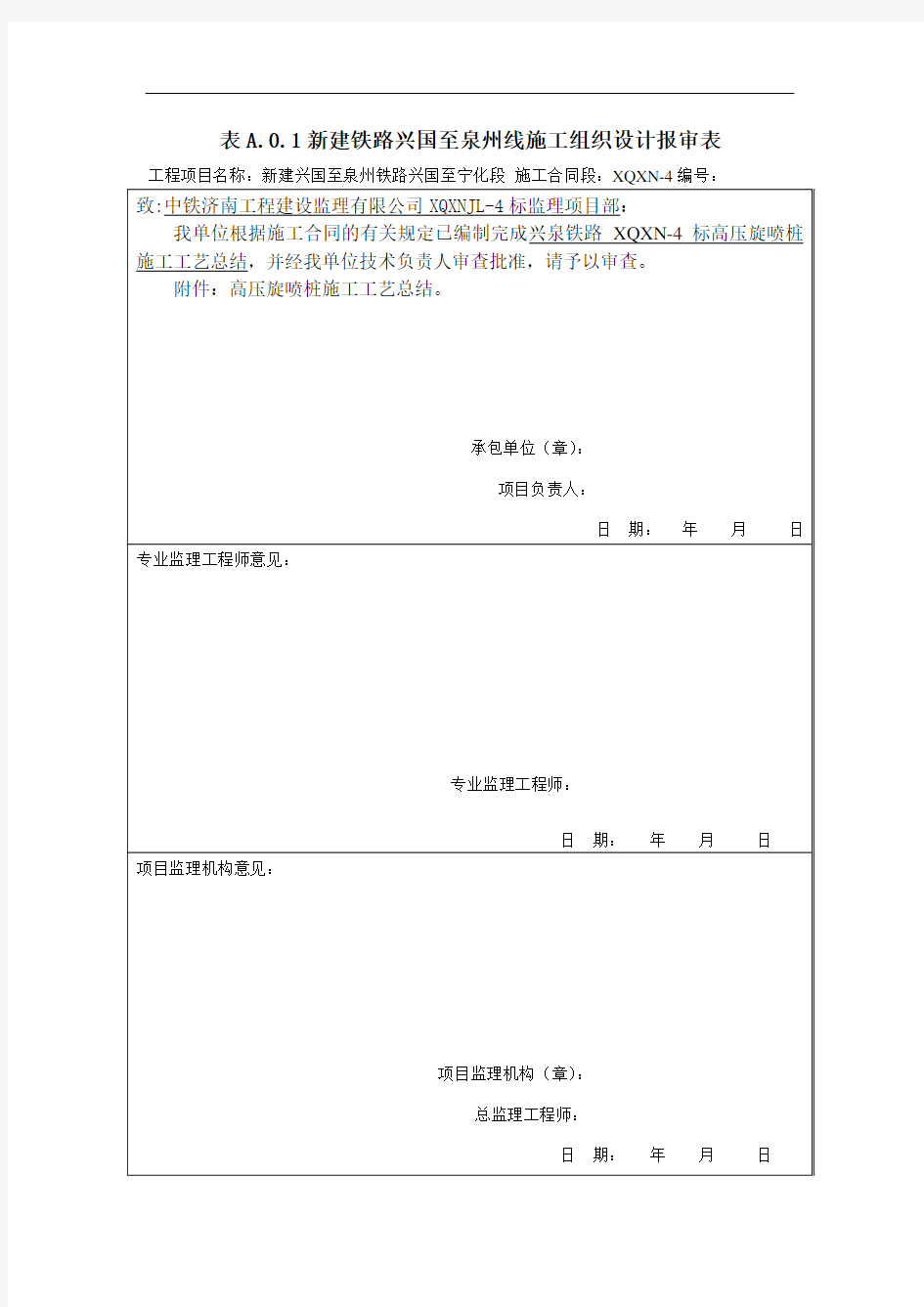

表A.0.1新建铁路兴国至泉州线施工组织设计报审表工程项目名称:新建兴国至泉州铁路兴国至宁化段施工合同段:XQXN-4编号:

新建兴国至泉州铁路

兴宁段XQXN-4标

高压旋喷桩施工工艺总结

编制:

复核:

审批:

中铁二十一局集团兴泉铁路XQXN-4标项目经理部

二〇一八年

目录

一、工程概况 (1)

二、编制目的 (1)

三、编制依据 (1)

四、适用范围 (1)

五、工艺原理 (1)

六、施工机具 (1)

七、主要进场人员 (2)

八、试桩施工方法及施工工艺 (2)

九:实验结果及结论 (5)

十、施工故障处理 (6)

十一、严格控制桩体质量 (6)

十二、对本工程施工的关键点、难点及其处理措施 (7)

十三、安全生产及环境保护 (8)

高压旋喷桩施工工艺总结

一、工程概况

新建兴泉铁路兴宁段XQXN-4标,区间路基DK147+811~DK147+832段地基加固处理工程,由于该处工点施工场地狭窄,施工机械无法进入路基区域进行CFG 桩钻孔成桩作业,大、小里程端为路堑,现场无绕行条件,该处工点CFG桩地基加固措施更改为高压旋喷桩加固,桩径0.5m,桩间距1.1m,采用三角形布置。

二、编制目的

为了使本标段高压旋喷桩规范、有序、高质量的全面展开施工,在大面积施工前我项目部已完成了试桩施工,并通过了试桩检验。通过试桩进一步探明了地质情况,确定了搅拌下沉、提升速度,确定了水泥掺量、水胶比、工作压力,检验施工设备及选定的施工工艺。通过试桩熟练掌握了高压旋喷桩施工方法、工艺流程、技术参数、质量检测等作业要求并为全标段高压旋喷桩施工提供指导,积累管理经验,以确保大面积施工时高压旋喷桩的施工质量。

三、编制依据

《客货共线铁路路基工程施工技术规程》Q/CR 9651-2017;

《铁路路基工程施工质量验收标准》TB 10414-2018;

《新建铁路兴国至泉州线施工图设计路基工程设计专用图》;

《新建铁路兴国至泉州线施工图设计路基工点设计图》。

四、适用范围

适用于新建兴国至泉州铁路路基工程高压旋喷桩地基处理段落。

五、工艺原理

高压喷射注浆法是先利用工程钻机钻孔作为导孔,将带有特殊喷嘴的注浆管插入设计的土层深度,然后将水泥浆以高压流的形式从喷嘴内射出,冲击切削土体。土体在高压喷射流的强大动压等作用下,发生强度破坏,土颗粒从土层中剥落下来,与水泥浆搅拌形成混合浆液。一部分细颗粒随混合浆液冒出地面,其余土粒在射流的冲击力、离心力和重力等力的作用下,按一定的浆土比例和质量大小,有规律地重新排列。这样从下向上不断地喷射注浆,混合浆液凝固后,在土层中形成具有一定强度的固结体,到达增强地基承载力的目的。

六、施工机具

施工机具主要由钻机和高压发生设备两大部分组成。由于喷射种类不同,所使用的机器设备和数量均不同,如下表:

高压喷射灌浆法主要施工机械及设备表

七、主要进场人员

主要施工人员表

劳动力人员表

八、试桩施工方法及施工工艺

1.场地三通一平:机械就位应平稳,立轴,转盘与孔位对正,高压设备与管

路系统应符合施工图及安全要求,防止管路堵塞,密封良好。施工前应保证场地的三通一平,确保用电安全。

2.桩位测设:首先采用全站仪根据高压旋喷桩的里程桩号放出试验区域的控制桩,然后使用钢卷尺和麻线根据桩距传递放出旋喷桩的桩位位置,用小竹签做好标记,并撒白灰标识,确保桩机准确就位,桩位应严格按照图纸设计测设,偏差不得大于50mm。

3.试桩及确定工艺参数:

为保证施工质量应严格遵守试桩要求,在展开大批量制桩前进行试桩,以校验施工工艺参数是否合理,现根据工程经验提出试桩用工艺参数如下:(1)液喷嘴直径:2.8mm;

(2)注浆管直径:42mm;

(3)钻头旋转速度25r/min;

(4)浆液压力:≥20Mpa;流量>30Lmin;

(5)水胶比:1:1。

4. 钻机就位及准备:钻机安放在设计的孔位上并应保持垂直,施工时旋喷管的允许倾斜度不得大于1%,采用单管法进行施工,采用MGJ-50A型旋转振动钻机进行钻进。

根据现场情况,进行场地平整;严格按照设计要求及有关规范规定,进行图纸的技术交底工作,经业主及监理单位认可,选择合适的位置,进行试桩,以期确定以下技术参数:

(1)喷嘴型号及规格;

(2)进尺及提升速度;

(3)注浆压力;

(5)注浆流量;

(6)水胶比值;

5.浆液配置:高压旋喷桩的浆液采用P.O42.5普通硅酸盐水泥配制,水泥浆液配制严格按试验室提供的水胶比1:1。搅拌灰浆时,先加水,然后加水泥及粉煤灰,每次灰浆搅拌时间不得少于2分钟,浆液应在使用前一小时制备。浆液通过胶管送到旋转振动钻机的喷管内,最后射出。

每根桩浆液用量估算:Q=πR2*H(1+B)

其中:Q—旋喷浆液用量(m3)

R—桩体半径(m)

H—桩长(m)

B—损失系数,选0.1~0.2

6.旋喷作业:旋喷作业系统的各项工艺参数都必须按照预先设定的要求加以控制,并随时做好关于旋喷时间、用浆量,冒浆情况、压力变化等的记录。喷射时,先应达到预定的喷射压力20~25Mpa,喷浆旋转60秒,水泥浆与桩端土充分搅拌后,再边喷浆边反向匀速旋转提升注浆管,提升速度为0.1~0.2m/min,直至距桩顶1米时,放慢搅拌速度和提升速度。保证桩顶密实均匀。中间发生故障时,应停止提升和旋喷,以防桩体中断,同时立即检查排除故障,重新开始喷射注浆的孔段与前段搭接不小于0.5m,防止固结体脱节。为防止浆管扭断,钻杆的旋转和提升必须连续不断;当注浆管不能一次提升完成而需分次拆卸时,拆卸动作要快,卸管后继续喷射的搭接长度不得小于10cm,并且搅拌时间超过2小时的水泥浆液不得使用。施工过程中控制冒浆量小于注浆量的20%,超过20%或完全不冒浆时查明原因,采取相应措施。为保证桩顶质量,旋喷时,实际停浆面高于设计桩顶标高0.5~1m。

7.废料回收:钻机成孔和喷浆过程中,应将废弃的加固料及冒浆回收处理,防止环境污染。

8.冲洗:旋喷施工完毕,迅速拔出注浆管,并用清水把注浆管等机具设备冲洗干净,管内机内不得残存水泥浆。通常把浆液换成水,在地面上喷射,以便把注浆泵、注浆管和软管内的浆液全部排出。

9.桩机移位:待旋喷桩机注浆管全部提出地面后,先关闭电机,然后将桩机移至新的桩位。重复以上操作,进行下一根桩的施工。