重氮化_水解法合成间甲酚的工艺研究

间苯二酚生产工艺

间苯二酚生产工艺

间苯二酚是一种广泛应用于染料、农药、光起动剂等领域的重要有机化工产品,下面将介绍间苯二酚的生产工艺。

首先,间苯二酚的生产通常分为两个步骤:副产物苯酚的氧化和苯酚的重氮化/脱氮/重碱法。

副产物苯酚的氧化:将苯酚溶解在硫酸中,并加入适量的硝酸和亚硝酸钠作为氧化剂。

在反应过程中,苯酚被氧化为间苯二酚。

反应温度一般控制在40-50摄氏度,时间为1-2小时。

反

应结束后,通过中和剂将反应液中的酸中和,然后经过分离、洗涤等工艺步骤,得到间苯二酚的浓缩溶液。

苯酚的重氮化/脱氮/重碱法:首先,将苯酚加入硝化酸和硫酸

中反应,形成苯酚硝化物。

然后可以通过脱氮和碱的作用,将苯酚硝化物转化为间苯二酚。

反应温度一般控制在20-30摄氏度,时间为0.5-1小时。

反应后,通过分离、洗涤等工艺步骤,得到间苯二酚的溶液。

以上是间苯二酚的两种常见生产工艺,这两种方法各具特点,可以根据生产规模和工艺要求选择适合的方法。

在生产过程中,需要注意控制反应条件,确保反应的高效进行,同时进行必要的分离、洗涤等工艺步骤,以提高产物纯度。

总结起来,间苯二酚的生产工艺包括副产物苯酚的氧化和苯酚的重氮化/脱氮/重碱法。

这两种方法都是在适当的条件下,将

苯酚转化为间苯二酚。

生产过程中需要注意控制反应条件,进行必要的工艺处理,以获得高产率和纯度的间苯二酚产品。

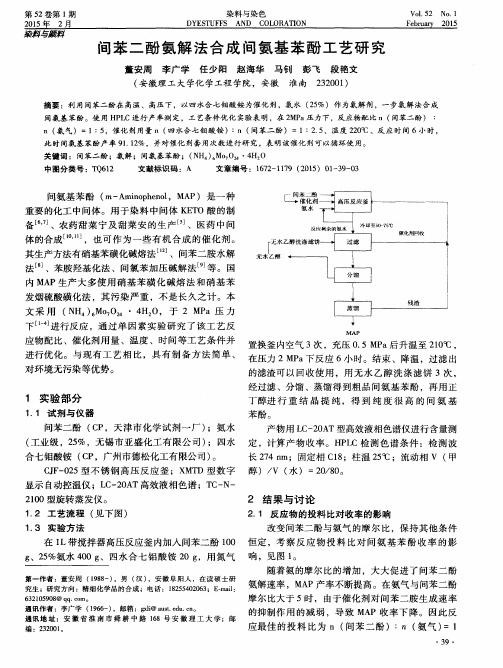

间苯二酚氨解法合成间氨基苯酚工艺研究

2 结 果 与 讨 论

2 . 1 反 应物 的投 料 比对收 率的 影响

1 . 3 实验 方法

改 变 间苯二 酚 与 氨气 的摩 尔 比 ,保 持其 他 条 件

在 1 L带搅 拌器 高压 反应 釜 内加 人 间苯 二 酚 1 0 0 恒 定 ,考 察 反 应 物 投 料 比 对 间氨 基 苯 酚 收 率 的 影

6 3 21 0 5 9 08 @ q q. c o n。 r

氨解 速 率 ,MA P产率 不断 提高 。在 氨气 与间 苯二 酚

摩 尔 比大 于 5时 ,由于 催 化剂 对 间苯 二 胺 生成 速 率

通讯作者 :李广学 ( 1 9 6 6 一 ) ,邮箱 : g x l i @a u s t . e d u . c a 。 通讯 地 址 :安 徽 省 淮 南 市 舜 耕 中 路 1 6 8号 安 徽 理 工 大 学 ;邮

1 实验 部 分

1 . 1 试 剂 与仪 器

丁醇进 行 重 结 晶 提 纯 ,得 到 纯 度 很 高 的 间 氨 基

苯酚。

间苯二酚 ( C P ,天津市化学试剂一 厂 ) ;氨水

合 七 钼酸 铵 ( C P,广 州 市德松 化 工有 限公 司 ) 。 显 示 自动 控温 仪 ;L C - 2 O A T高效 液 相 色谱 ;T C — N 一 2 1 0 0型旋转 蒸 发仪 。

第5 2卷第 1 期 2 0 1 5年 2 月 染料与顿攀 ;

染 料 与 染 色

DYE S T UF F S AND C OL 0R AT1 0N

Vo 1 . 5 2 No .1 Fe b r u a r y 2 01 5

间苯 二 酚 氨解 法 合 成 间氨 基 苯 酚 工艺 研 究

重氮化反应

重氮化反应重氮化反应虽是一个古老的反应,但其产物作为有机合成的重要试剂和中间体,在生物医药等精细化工领域有着广泛应用。

有半数以上的有机合成燃料是通过重氮化工艺合成的,芳香族伯胺和亚硝酸作用(在强酸介质下)生成重氮盐的反应称为重氮化。

重氮化反应的危险系数高,属高危工艺。

一、重氮化反应的特点芳伯胺在无机酸存在下低温与亚硝酸作用,生成重氮盐的反应成为重氮化反应。

工业上,常用亚硝酸钠作为亚硝酸的来源。

反应通式为式中,X可以是Cl、Br、NO3、HSO3等。

工业生产上常采用硫酸、盐酸。

芳胺称作重氮组分,亚硝酸称为重氮化剂。

亚硝酸易分解,故工业生产中常用亚硝酸钠与无机酸作用生成亚硝酸,以避免亚硝酸分解。

在重氮化过程中至反应终止时,要始终保持反应介质对刚果红试纸呈强酸性。

如果酸量不足,可能导致生成的重氮盐与没有起反应的芳胺生成重氮氨基化合物。

在重氮化反应过程中,亚硝酸要过量或加入亚硝酸钠溶液的速度要适当,不能太慢,否则,也会生成重氮氨基化合物。

重氮化反应是放热反应,必须及时一处反应热。

一般在0~10℃进行,温度过高,会使亚硝酸分解,同时加速重氮化合物的分解。

重氮化反应结束时,过量的亚硝酸通常加入尿素或氨基磺酸分解掉,加入少量芳胺,使之与过量的亚硝酸作用。

二、重氮化操作技术在重氮化反应中,由于副反应多,亚硝酸也具有氧化作用,而不同的芳胺所形成盐的溶解度也各有不同。

根据这些性质以及制备该重氮盐的目的不同,重氮化反应的操作方法基本上可分一下几种。

1、直接法此法适用于碱性较强的芳胺,即含有给电子基团的芳胺,包括苯胺、甲苯胺、甲氧基苯胺、二甲苯胺、甲基萘胺、联苯胺和联甲氧基苯胺等。

这些胺类与无机酸生成易溶于水但难以水解的稳定铵盐。

其操作方法是:将计算量(或稍过量)的亚硝酸钠水溶液在冷却、搅拌下,先快后慢的滴加到预先将芳胺溶于稀的无机酸水溶液并已冷却的稀酸水溶液中,进行重氮化,直到亚硝酸钠稍微过量为止。

此法亦称正加法,应用最为普遍。

硫酚的合成

第二步:合成间甲氧基苯胺 以第一步反应合成得到的间硝基苯甲醚为原料,甲醇作溶剂, 在FeCl3/活 性炭催化体系作用下,于回流温度用水合肼还原合成间甲氧基苯胺。得出合适的 反应条件是:水合肼:间硝基苯甲醚=1.75:l(摩尔比),活性炭5.72%, FeCl33.27%(相对间硝基苯甲醚的质量百分比),回流温度反应6h,收率85.78 %。本反应环境污染小、反应条件温和、操作简便、适合于工业化生产的特点。 第三步:合成间甲氧基黄原酸酯 将间甲氧基苯胺于低温下重氮化,然后用乙基黄原酸钠酯化合成了间甲氧基 黄原酸酯。得到了合适的酯化反应条件是对于1009间甲氧基苯胺,酯化温度T=20 ℃,酯化时间t=50min,甲苯作溶剂,保护间甲氧基黄原酸酯。此条件下间甲氧 基黄原酸酯收率为83.52%,原工艺不加惰性溶剂时,收率只有60.44%。 间甲氧基黄原酸酯在没有惰性溶剂保护的情况下,容易被氧化为二硫醚和 砜,虽然在原工艺中二硫醚等可用锌粉和浓盐酸还原为硫酚,不但成本增加,产 生大量的废渣,污染环境,而且砜等物质不能被锌粉还原为硫酚,影响收率。我 们在酯化中加入惰性溶剂甲苯,使酯的收率得以很大提高,从而提高了硫酚收率。 第四步:间甲氧基黄原酸酯的碱性水解 通过加入水合肼,可以防止水解的硫酚钠盐被氧化为二硫醚,得到了合适的

drawed

the preferably reaction condition:the mol ratio of NaOH to

间苯二胺水解制备间氨基苯酚的工艺研究

5.陈黎明.丁飞.Chen Li-ming.Ding Fei高效液相色谱法检测间氨基苯酚和间氨基苯磺酸[期刊论文]-福建分析测试2008,17(4)

6.孙桂春.SUN Gui-chun新金属络合染料的合成[期刊论文]-皮革化工2007,24(1)

7.潘伟雄.翟昆夏.朱起明热敏染料中间体N,N-二烷基间氨基苯酚的催化合成[会议论文]-2000

8.程水良.沈卫庆.王永安.项斌.CHENG Shui-liang.SHEN Wei-qing.WANG Yong'an.XIANG Bin间二乙氨基苯酚的合成研究[期刊论文]-浙江化工2006,37(11)

作者:杨秀芬

学位授予单位:天津理工大学

被引用次数:1次

1.张敏间氨基苯酚制备及产物分离工艺的研究[学位论文]2008

2.肖如亭.张敏.李乃瑄.XIAO Ru-Ting.ZHANG Min.LI Nai-Xuan不同溶液中间氨基酚溶解度曲线的测定[期刊论文]-应用化学2009,26(2)

3.刘军坛.崔节虎.高欢.刘丽丽.刘诗婧.LIU Jun-Tan.CUI Jie-Hu.GAO Huan.LIU Li-Li.LIU Shi-Jing光助Fenton法降解水中间氨基苯酚的研究[期刊论文]-光谱实验室2010,27(5)

天津理工大学

硕士学位论文

间苯二胺水解制备间氨基苯酚的工艺研究

姓名:杨秀芬

申请学位级别:硕士

专业:化学工艺

指导教师:肖如亭

ቤተ መጻሕፍቲ ባይዱ20080101

第十一章 水解

2280C 酸析

HO HO3S

OH SO3H

SO3H

首页

前页

后页

精细有机单元反应

第十一章

水 解

3.亚硫酸氢钠水解 用1-氨基-4-萘磺酸制备1-羟基-4-萘磺酸(NW 酸),反应式如下:

NH2

NaHSO3

OH

SO3H

SO3H

首页

前页

后页

精细有机单元反应

第十一章

水 解

二、重氮盐的水解

CH3 CH3 -C-OOH CH3

酸性分解

CH3 OH + CH3COCH3

首页

前页

后页

精细有机单元反应

第十一章

水 解

混合甲酚的分离:工业上采用异丁烯烷基化法

分离,其反应式如下:

OH + CH2=C(CH3)2 CH3

H2SO4 70 C

0

(H3C)3C

OH CH3 C(CH3)3

OH + CH2=C(CH3)2 CH3

第十一章

水 解

第二节 芳磺酸盐的碱性水解

一、碱熔的过程及碱熔剂 碱熔的过程可用通式表示如下:

SO3Na + 2 NaOH

ONa + Na2SO3 + H2O

生成的酚钠用无机酸如H2SO4酸化,即转变为酚:

2

ONa + H2SO4

2

OH + Na2SO4

首页

前页

后页

精细有机单元反应

第十一章

水 解

碱熔剂: 1)苛性钠,熔点是327.6℃,价廉易得。 2)苛性钾,熔点是410℃,苛性钾的活性大 于苛性钠,当需要活泼的碱熔剂时,则使用苛性 钾,但苛性钾价格比苛性钠昂贵。 3)苛性钾与苛性钠的混合碱。其熔点可低于

第十一章 水解

甘油。

首页 前页 后页

精细有机单元反应

二、芳环上卤基的水解

1.氯苯水解制苯酚

第十一章 水 解

Cl + 2NaOH

ONa + H2O + NaCl

缺点:需消耗氯气和碱、副产废盐水,并需要 耐腐蚀的反应器,世界上多数国家已不选用这条路 线生产苯酚,而采用异丙苯氧化—酸解法。

首页 前页 后页

精细有机单元反应

重点讨论:卤化物水解、芳磺酸盐的碱熔、芳伯胺 和重氮盐的水解以及烷基芳烃过氧化氢物的酸解等。

首页 前页 后页

精细有机单元反应

第十一章 水 解

第一节 卤化物的水解

一、脂链上卤基的水解

1.氯化物的水解

R-Cl + NaOH

R-OH + NaCl

水解规律由易到难排列如下:

C6H5CH2Cl >CH2=CHCH2Cl>> 伯碳R-Cl> 仲碳R-Cl>> C6H5Cl

应用:制得下列酚类:

NO2

OH

OH OH

CH3 HO SO3H

OH SO3H

OCH3

首页 前页 后页

精细有机单元反应

第十一章 水 解

第四节 烷基芳烃过氧化氢物的水解

一、苯酚的生产

烷基 化

+ CH2=CH-CH3

CH3 -CH CH3

CH3 CH + O2 氧化

CH3

CH3 COOH CH3

CH3 COOH 酸分解

CH3

OH

O

+ CH3CCH3

首页 前页 后页

精细有机单元反应

第十一章 水 解

优点:生产1 t苯酚,将联产0.6 t丙酮,不需 要消耗大量的酸碱,而且“三废”少,能连续操 作,生产能力大,成本低。

重氮化工艺安全知识

3

重点监管工艺参数

2.重氮化反应釜内搅拌速率;

反应中搅拌速率确定得当,既可以迅速将反应生成的热量转移,又可以将未反应的物料尽可能的混合均匀,使反应物的反应效率最大化。 搅拌装置的存在,给生产过程带来了传动轴的动密封和防止泄漏的问题。

衬底1

重点监管工艺参数

亚硝酸钠流量;

亚硝酸钠水溶液的流量是重氮化反应进程的一个重要的控制因素,它是亚硝酸浓度的控制主导因素,若与酸匹配,则可很好的发生反应,若不匹配,不仅消耗了反应的原料,还可使芳胺发生不必要的副反应。

2007年11月27日10时20分,江苏省响水县江苏联化科技有限公司(以下简称联化公司)五车间分散蓝79#滤饼重氮化工序B7厂房,重氮盐生产过程中发生爆炸,造成8人死亡、5人受伤(其中2人重伤),直接经济损失约400万元。

事故案例-联化公司“11.27”爆炸事故(续)

事故发生经过:

添加标题

01

单击此处添加小标题

不可逆自偶合反应

重氮盐在水溶液中和低温时是比较稳定的。

重氮化工艺危险特点(续)

A

B

C

D

E

(2)重氮化生产过程所使用的亚硝酸钠是无机氧化剂,175℃时能发生分解、与有机物反应导致着火或爆炸;

重氮化工艺危险特点(续)

反应原料具有燃爆危险性。 例如: 2,6-二氯对三氟甲基苯胺 邻氨基苯磺酸

重氮化典型工艺

事故直接原因:

操作人员没有将加热蒸汽阀门关到位,造成重氮化反应釜在保温过程中被继续加热,重氮化釜内重氮盐剧烈分解,发生化学爆炸。

事故案例-联化公司“11.27”爆炸事故(续)

操作工对釜温的监控不到位;

01

企业技术管理不到位,工艺操作规程、安全操作规程不严密,安全操作技能培训不够;