精密轴承文库

FAG超精密轴承选型手册2_部分2

00016C25

00016C26

00016C26

外径

外径 D = 公称外径 ⌬Ds = Ds – D

在单一径向平面内, 单一外径与公称外径的偏差 a = 测量高度

测量原理 –

⌬Dmp= Dmp – D 在单一径向平面内, 平均外径与公称外径的偏差

a = 测量高度

VDp = Dps max – Dps min 在单一径向平面上外径的 变动量 D符(VIN合Dp6D2等0IN同标IS不准O圆,11度3V2,Dp标/符2 准等合;同圆度, 测量方法等同不圆度的测量 )

公差

倒角尺寸

圆柱内孔径向轴承倒角尺寸

各种轴承倒角尺寸表: ■ 圆柱内孔的径向轴承 ■ 锥度内孔的径向轴承,参见第 37 页,表 ■ 推力轴承,参见第 38 页,表。 符测号量高rm度in,a,r1第min3,8 页rm,ax图r,1rs。max r, rmax a, r1 max a 和

孔径

d

mm 大于 – – – –

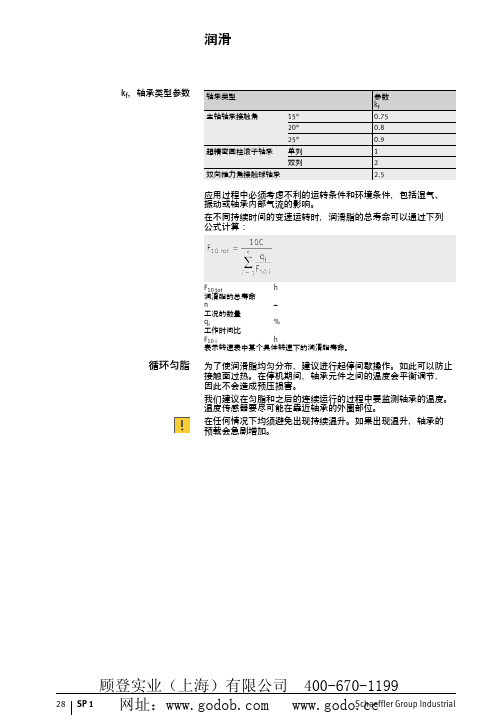

SP 等级。 如果客户需要,超精密圆柱滚子轴承和双向推力角接触球轴承都 达到更高的精度等级 UP。 公差测量原理见表从第 32 页到第 35 页。公差的值,请参阅相关 产品章节。

孔径 d = 公称孔径

(锥形内孔最小直径)

测量原理 –

d1 = 锥孔大端的公称直径

–

00016C22

00016C23

⌬ds = ds – d 在单一径向平面内, 单一孔径与公称孔径的偏差

测量高度 a 请看第 36 页到第 38 页。 测量时所施加的力符合 DIN 620 标准。

00016C31

00016C32

00016C32

顾登实业(上海)有限公司 400-670-1199 Schaeffler Group Indu网stri址al : SP 1 35

精密型轴承内径测量方案

精密型轴承内径测量方案项目承接方公司名称: 北京伊斯来福机电设备有限公司项目编号:LYC2012德国DIATEST孔径测量系统是根据DIN EN ISO 9001标准制作而成。

通过完美的制作加工工艺,产品达到了世界顶级水平。

DIATEST的服务理念是:给DIATEST所有的客户提供合理的价格、卓越的品质、专业的建议、交期的保证,得到了DIATEST全球合作伙伴的高度赞赏。

BMD塞规式测量系统优越性说明BMD塞规是具有自动定中心功能的高精度测量系统。

BMD塞规使用方便,适合静态和动态测量。

通过手动测量可以检测出圆柱孔各个截面的尺寸偏差、椭圆、锥度;也可安装在测量设备上进行自动测量。

测量系统具有操作简单,测量过程不需要找拐点、一致性高、重复性好、检测效率高、精度高、结构牢固、将人为误差降到最低等优点。

仪器的显示部分可以使用机械表、数显表或通过传感器连接到分析设备;可提供动态、静态数据分析、基本尺寸控制和一些其它使用功能的外围设备。

方案1. 手动测量德国DIATEST塞规式无线测量系统简介电子塞规测量系统主体采用BMD塞规式测头,数据传输采用无线装置-万分表DIATRON 1000。

该装置为孔径测量行业国际最先进产品,测量系统有七个显示位,数据通过无线电传输,安全性高。

内置式高精密传感器保证了测量数据的重复精度为0.0002mm,操作简单只需轻按手柄处按钮即可将数据发送至数据显示及分析统计装置,同时采用交通灯三色显示(红色-测量结果超出允许公差;黄色-测量结果超出预警公差但在图纸允许公差范围内;绿色—测量结果在预警范围内)提供测量结果超差报警。

既可在万分表上直接编程,也可使用电缆与PC或显示装置连接编程或传输测量数据。

免费提供简单的数据接收程序软件。

德国DIATEST公司生产的高精度塞规式测量头特别适用于大批量生产中的自动及手动测量,其特有的导向圆柱体设计,保证了测量结果的可靠性,解决了孔径测量的对中难题,最大限度地减少了人为因素对测量结果的影响,从而能够方便、快速、准确地得出测量结果。

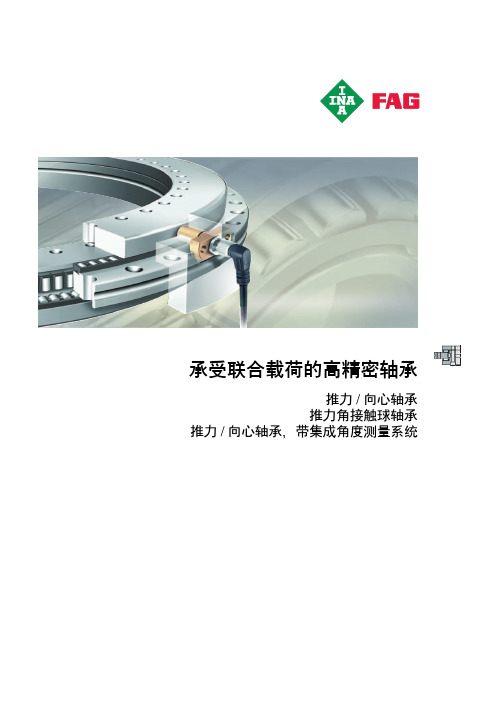

INA FAG轴承样本中文版-承受联合载荷的高精密轴承

d3

HM

C H1 H

H2

d D1

推力 / 向心轴承 推力角接触球轴承

产品概览 特性

设计与安全指南

精度 刚度 特殊设计 尺寸表

页 推力 / 向心轴承,推力角接触球轴承.................................... 1112

应用领域 .............................................................................. 1114 推力 / 向心轴承 .................................................................... 1115 推力角接触球轴承................................................................ 1115 工作温度 .............................................................................. 1115 后缀 ..................................................................................... 1115

推力 角接触球轴承

............................................................................................................. 1110

推力角接触球轴承 ZKLDF 是低摩擦、即装即用、预填润滑脂的 具有很高精度的单元,可用于高速,高轴向和径向载荷以及倾覆 刚度要求高的场合。 推力角接触轴承尤其适用于承受联合载荷的精密应用。它们适用 于回转工作台、铣削、磨削、珩磨头以及测量、测试设备。

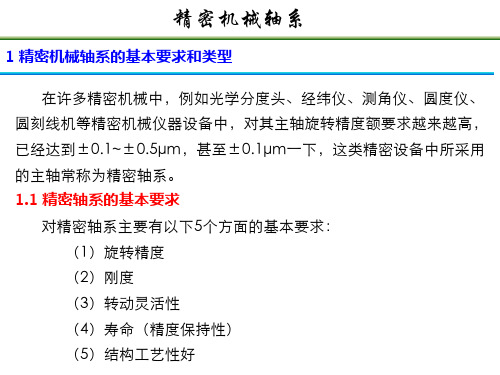

专题2精密机械轴系

1 精密机械轴系的基本要求和类型

在许多精密机械中,例如光学分度头、经纬仪、测角仪、圆度仪、 圆刻线机等精密机械仪器设备中,对其主轴旋转精度额要求越来越高, 已经达到±0.1~±0.5μm,甚至±0.1μm一下,这类精密设备中所采用 的主轴常称为精密轴系。 1.1 精密轴系的基本要求

对精密轴系主要有以下5个方面的基本要求: (1)旋转精度 (2)刚度 (3)转动灵活性 (4)寿命(精度保持性) (5)结构工艺性好

(4)寿命(精度保持性) 指主轴保持原始设计精度的时间。由于精密轴系的旋转精度很高, 即使较小的磨损、轻微的振动以及由于温度变化而造成的微小热变形等, 都会影响轴系的正常工作,甚至造成机械系统的损坏,所以设计者在设 计时应该采取相应的措施,使轴系能在较长时间内保持原始的设计精度, 即寿命尽量长。

精密机械轴系

轴承等精密轴承,为此按主轴与精密轴承之间的摩擦性质来分,精密轴 系可分为以下几种类型:

(1)滑动摩擦 如圆柱形轴系、圆锥形轴系、锥柱混合轴系。 (2)滚动摩擦 如滚珠轴承轴系、密集滚珠轴系、锥柱滚珠轴系。 (3)流体摩擦 如气体静压、气体动压轴系,液体静压、液体动压 轴系。 (4)混合型

精密机械轴系

分度精度和轴系的旋转 精度不是一个概念!

精密机械轴系

2 精密机械轴承轴系 2.2 高精度密珠轴承轴系

2个径向密珠轴承 2个轴向密珠轴承

密珠轴承

密珠轴承

精密机械轴系

2 精密机械轴承轴系 2.2 高精度密珠轴承轴系

普通轴承

组成: ① 轴承座圈(内、外圈) ② 滚珠 ③ 保持架

密珠轴承

精密机械轴系

2 水平精密机械轴系

2.1 高精度滚动轴承轴系 精密滚动轴承轴系的主要优点: 结构简单 轴承摩擦力比滑动轴承小,转动灵活 可在无间隙或预紧条件下工作,有利于提高旋转精度和刚度 润滑比较容易

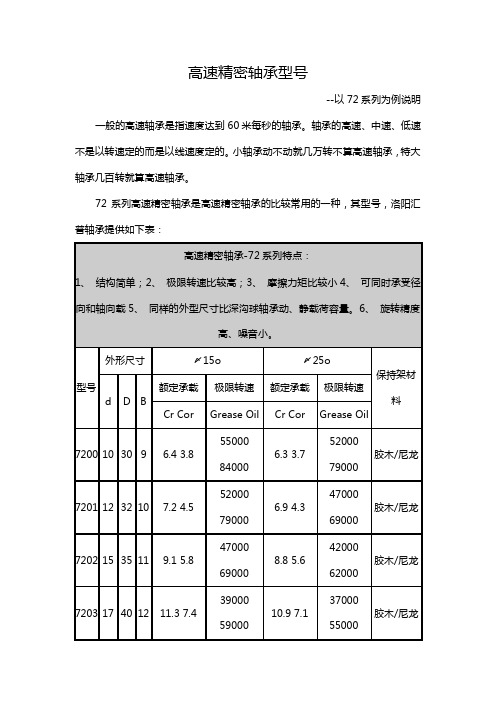

高速精密轴承型号

32.5 29.5

23000 13000

胶木/尼龙

7209 45 85 19 35.5 33.8

25000 14000

33.8 32.3

21000 13000

胶木/尼龙

7210 50 90 20 43.3 40.6

23000 13000 21000 11000 18000 10000 17000

41.3 38.7

7218 90 160 30

121.9 131.3 128.9 145.1 146.2 165.9 164.3 118.2 170.4 202.5 175.4 218.4 200.6

7000 12000

115.8 124.6 122.5 138.3 138.9 158.2 156.3 179.5 161.8 193.0 166.3 207.9 190.4

胶木/尼龙

7205 25 52 15 16.8 13.1

16.1 12.5

胶木/尼龙

7206 30 62 16 23.4 18.8

22.3 18.0

胶木/尼龙

7207 35 72 17 25.8 22.9

24.5 21.9

胶木/尼龙

7208 40 80 18 34.1 30.9

27000 15000

胶木/尼龙

7219 95 170 32

6500 11000

5700 9000 胶木/尼龙

7220 100 180 34

6000 10000

5700 9000 胶木/尼龙

7221 105 190 36

6000 10000

5300 8500 胶木/尼龙

7222 110 200 38

5700 9000

国内首套特大型精密机床主轴轴承验收

向记者 揭 开 了其 中的 “ 秘 ” 奥 。他 介 绍 , 过 该 系统 通

还可 以设置 故障 , 而提 高分析 问题 的能 力。陆晋 荣 从

精 密机床 主 轴轴承 研 制成 功意 义重 大 , 系到我 国重 关 栽、 高档数 控 机床 的技 术进 步 以及 前 国 内全铸 型蝶 阀只研 制 出口径 达到 3 m 的, 而郑 蝶 公 司的这 种 新 产 品 口径 达 到 了 3 6 . m。据

《

—

哈尔滨工业大学成功研制

6

渣

哈 尔滨 工业 大学 王铀 教 授 课题 组承 担 的省 自然

科学基金项 目“ 纳米结构 热喷涂 强韧 耐磨 抗蚀 陶瓷 涂层 ” 题 通过验 收 , 中国工程 院 院士 张 立 同为主 课 以 任 的专 家组认 为 , 该课 题 成功研 制 出的纳米 耐磨 抗蚀

统 。中 国载人航 天 工程 发射 场 系统 总设 计 师 陆 晋 荣

L C轴承有限公 司顺利下线 , Y 并通过联合 专 家组 的

验收 , 品 的主要技 术指标 达到 国际领 先 水平 。这标 产

志着洛 阳 L C公司在 高精 密特 大型轴承方面的研制 Y 迈入世界先进行列。作 为验收专家组组长的 中国第 重型机 械 集 团公 司马克 副 总经理 指 出 , 次特 大 型 此

轴承 加 大研 发 力度 。 此 次 由该 企 业 承担 的机床 主 轴

靠性和安全性。陆晋 荣介绍, 在加注 系统方面, 发射 场 系统对 火箭燃 料推 进 剂加 注 系统 的流 量 计 进 行 更

新, 并增加 了可 以提 供相 互验 证 功 能 的 备 份 流 量计 , 既确保 燃料加 注的稳 定性和 精确性 , 又提 高 了加 注速

可实现超精密性能的轴承解决方案

可实现超精密性能的轴承解决方案致力于追求精密及性能,助您步向成功在机床行业取得成功要靠顶尖性能。

扩展速度能力、维持高旋转精度、高系统刚性、生热低、噪音低、振动级低,只是众多要求中的一部分而已。

SKF 新一代超精密轴承足以满足精密应用中对性能不断提高的要求。

除了具有高度创新的方案之外,我们的专家还持续提供销售和应用工程支持。

我们对于追求超精密性能巨细靡遗。

定制解决方案定制能力是我们的关键优势之一。

我们可以根据要求,提供特定的内外径公差,不同接触角的配组轴承,特别预负荷,特殊轴向游隙,个别装填等级,特殊油脂,具体包装要求,检测报告,以及其他方案。

改进性能机床设计正变得越来越复杂。

为了满足对主要部件的特殊要求,我们进一步开发出超精密轴承,以提高性能、机器运行时间、速度和精度。

这些改进包括:•提供更多尺寸和系列的密封轴承,在轴承内预存润滑脂并将污物排除在外,而不影响速度性能•提供更多预负荷等级,在速度和刚性方面支持几乎所有可能的需求•优化内外圈倒角,以改进安装精度•优化轴承保持架和外圈之间的引导间隙,以提高在高速时的表现•附加特点,如在开式轴承外圈具有两个润滑孔,以便直接进行油润滑,达到更高速度的同时降低运行温度•优化轴承内部配置,并为N10系列圆柱滚子轴承重新设计一个 PEEK保持架,以使其在脂润滑时能将速度提高达30%•优化的BTW系列设计(双向角接触推力球轴承)以提高速度性能,减少摩擦、噪音和振动等级,减少重量,方便操作,更精确的预负荷控制和改进系统刚性体验SKF新一代超精密轴承的积极成效提供更多价值的应用合作伙伴专门的应用知识深入了解主轴轴承如何应对不同的操作条件,对于开发可靠的解决方案十分重要。

我们在SKF的生产过程均采用高精密机床。

我们所有的客户都能分享到我们的产品和服务中所体现出的经验和专门技能。

全球性主轴服务中心我们的技术中心拥有轴承、润滑、密封件、状态监测和其他各方面的专家团队,为世界各地的机床行业提供服务。

FAG超精密轴承选型手册2_部分3

如果没有上述测量设备,通过测量内圈到锥轴 1:12 挡肩端面的 推进距离也可比较准确地调节游隙。 推进距离是径向膨胀的 13 到 19 倍 (推进系数 F,参见第 62 页,表)。表面的光洁程度, 内圈弹性膨胀和轴的收缩都会影响 F 值。 推进距离 A:

A

mm

推进距离

F

–

推进系数,参见第 62 页,表

26

9.3 10.8

28

10.3 11.8

30

11.3 12.8

32

12.4 13.8

34

13.4 14.9

36

14.5 16.0

38

15.7 17.2

40

16.8 18.3

44

19.2 20.7

48

21.6 23.3

52

24.2 25.8

56

26.8 28.4

60

29.5 31.1

64

32.2 33.9

孔径 mm

25 30 35 40 45 50 55 60 65 70 75 80 85 90 95 100 105 110 120 130 140 150 160 170 180 190 200 220 240 260 280 300 320 340 3668

35.0 36.8

72

37.9 39.7

76

40.9 42.7

80

32.9 45.8

锁紧力矩 Nm 大于

3.8 5.2 7.2 11.3 12.3 15.3 19.4 23.1 28.0 33.3 38.2 44.3 51.9 58.9 66.5 74.4 84.0 92.9

115

137

164

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

精密轴承

洛阳洛克威尔精密轴承对精密轴承的定义

一、[1]的定义:

洛阳洛克威尔精密轴承按照ISO的分级标准分为:P0,P6,P5,P4,P2.等级依次增高,其中P0为普通精度, 其他等级都是精密级别。

当然,不同分级标准,不同类型的轴承,他们的分级方法有所不同的,但意义是一至的。

精密轴承使用性能上要求旋转体具有高跳动精度、高速旋转及要求摩擦及摩擦变化小。

精密轴承:

精密轴承与普通轴承应从以下几点来进行区分:

1、尺寸要求值不一样,精度等级高的产品其尺寸偏差(内径、外径、椭圆等)都比精度等级低的产品要求的值要小;

2、旋转精度的要求值不一样,精度等级高的产品其旋转精度(内径向跳动、外径向跳动、端面对滚道的跳动等)都比精度等级低的产品要求的值要严;

3、表面形状和表面质量的要求值不一样,精度等级高的产品其表面形状和表面质量(滚道或沟道的表面粗糙度、圆形偏差、沟形偏差等)都比精度等级低的产品要求的值要严;

4、精度等级特别高的产品其材料要比一般精度等级的产品的材料性能更为有利。

一般情况下,滚动轴承成品的精度等级分为以下六个等级(由低到高):0;6;6X;5;4;2。

二、精密轴承对相配机件的要求

由于精密轴承本身的精度在1μm以内,因此要求与其相配机件(轴、轴承座、端盖、挡圈等)有很高尺寸精度和形状精度,特别是配合面精度要控制在与轴承相同的水平内,这一点至关紧要,而也最易被忽视。

必须还注意精密轴承的相配机件如果达不到上述要求,常使精密轴承在安装后发生比原轴承误差大数倍,甚至10倍以上的误差,完全不成其为精密轴承,原因是相配机件的误差往往不是简单地叠加到轴承的误差上,而是以不同的倍数放大后加上去的。

三、精密轴承的配合

为了保证轴承在安装后不产生过大的变形,必须做到:

(1)轴与座孔的圆度以及挡肩的垂直度要按照轴承的相应精度来要求。

(2)既要精确计算旋转套圈配合的过盈量,也要精确计算固定套圈的合适配合量。

旋转套圈灼过盈量在可能范围内也宜取得较小。

只要切实保证工作温度下的热膨胀影响,以及最高转速下的离心力影响,才不致造成紧配合表面的蠕动或滑动。

固定套圈根据工作载荷大小和轴承尺寸,选取极小的间隙配合或过盈配合,过松或过紧都不利于保持原来精确的形状。

(3)轴承如在高速条件下运转,而且工作温度较高,应特别注意旋转套圈的配合不可过松,以防止出现偏心振动,以及固定套圈的配合不可出现间隙,以防止套圈在负荷下变形并激发振动。

(4)对固定圈采取小过盈配合的条件是相配表面双方都有很高形状精度和较小的粗糙度,否则造成安装困难而拆卸更难,此外,还需要考虑主轴热伸长的影响。

(5)使用成对双联角接触球轴承的主轴,多半载荷较轻,其配合过盈量如偏大,则其内部的轴向预紧量将显著偏大,造成不利影响。

使用双列短圆柱滚子轴承的主轴以及圆锥滚子轴承的主轴,其载荷相对较大,所以其配合过盈也相对较大。

四、提高实际配合精度的方法

为了提高轴承安装时的实际配合精度,必须利用不使轴承变形的测量方法和测量工具,对轴承的内孔和外圆的配合表面尺寸进行实际的精密测量,可将有关内径和外径的测量项目全部予以测出,并且对测得数据作出全面分析,以此为据,精密配作轴与座孔的轴承安装部位的尺寸。

在实际测量所配作的轴与座孔的相应尺寸和几何形状时,应在与测量轴承时相同的温度条件下进行。

为保证有较高的实际配合效果,轴和座孔与轴承相配的表面,其粗糙度应尽可能地小。

在作上述测量时,应该在轴承的外圆和内孔上,以及轴和座孔的对应表面上,在靠近装配倒角的两侧,分别作出能示明最大偏差方向的两组标记,以便在实际装配时,使相配两方的最大偏差对准同一方位,这样在装配后,双方的偏差得以部分抵消。

作出两组定向标志的目的,在于对偏差的补偿可以综合考虑,既使两端支承各自的旋转精度有所提高,又使两支承间的座孔和两端轴颈的同轴度误差得到部分消除。

对配合表面实行表面强化措施,如喷砂处理,用直径略大的精密塞柱插塞一次内孔等,都有利于提高配合精度。

五、关于精密轴承的配置问题

对于一些高精密度的进口轴承而言,其配置要求也是很高的,今天我们就来介绍关于精密轴承的配置问题。

精密轴承的传统应用领域是机床主轴,根据工序的不同,机床主轴有不同的要求。

一般而言,车床主轴用于在较低的速度和较大的切削负荷下切削金属。

这种类型的主轴通常都通过皮带轮或齿轮传递驱动转矩。

这意味著主轴驱动端的负荷也相当大。

此类应用对速度的要求不太高,更重要的参数是刚度和负荷承载能力。

一种很常见的方法是在主轴的工作端安装一个列圆柱滚子轴承和一个双列角接触推力球轴承,而同时在主轴的驱动端使用一个双列圆柱滚子轴承。

这种配置可以确保很长的工作寿命和极佳的刚性,从而生产出优质工件。

而且,从运动学的角度而言轴承可以稳定地工作,因为两种类型的轴承(径向和轴向)分别承载了施加到主轴上的负荷(事实上,为了防止角接触推力球承承载径向负荷,外国外径有特殊的公差可以确保其决不会接触轴承座)。

在设计这些类型的主轴时(这通常适用于负荷较重时),一条有关轴承位于轴上何处的经验法则是前后支撑的中心之间的距离为轴承内径的3—3,5倍。

在需要较高速度时(即高速加工中心或内圆磨削),需要找出不同的轴承解决方案。

很明显,在这些情况下需要在刚度和承载能力方面作出一点牺牲。

高速应用通常采用由直联电机和/或联轴器的直接驱动主轴(即所谓的机动主轴)。