HyperWorks多体动力学仿真中柔性体的关键技术

柔性制造系统的关键技术及发展趋势

柔性制造系统的关键技术及发展趋势【摘要】柔性制造系统是一种灵活、高效的生产系统,在工业生产中具有重要意义。

本文首先介绍了柔性制造系统的重要性和定义,然后从智能控制技术、数据分析与人工智能技术、机器人技术、传感技术等方面分析了柔性制造系统的关键技术。

接着讨论了柔性制造系统的发展趋势,包括自主化和智能化、高度集成化与模块化、模块化制造与定制化制造的结合、网络化与数字化生产等。

最后探讨了柔性制造系统的未来发展方向、在工业生产中的应用前景以及对提升生产效率的意义。

通过本文的内容,读者可以更深入地了解柔性制造系统,并认识到其在现代工业生产中的重要性和发展前景。

【关键词】柔性制造系统, 关键技术, 发展趋势, 智能控制技术, 数据分析, 人工智能技术, 机器人技术, 传感技术, 自主化, 智能化, 高度集成化, 模块化, 定制化制造, 网络化, 数字化生产, 未来发展方向, 应用前景, 生产效率1. 引言1.1 柔性制造系统的重要性柔性制造系统是当今工业生产领域中备受关注的重要技术。

其重要性主要体现在以下几个方面:柔性制造系统可以提高生产效率和灵活性。

通过将传统的生产线转变为可调整、自适应的制造系统,可以更快速地适应市场需求的变化,实现生产计划的灵活调整,提高生产效率。

柔性制造系统有助于降低生产成本。

传统生产线需要大量的人力和设备投入,而柔性制造系统则可以通过智能化控制和优化配置,实现自动化生产,降低人力成本,减少资源浪费,从而降低生产成本。

柔性制造系统还可以提升产品质量和可靠性。

通过引入先进的智能控制技术和数据分析技术,可以实现对生产过程的精准监控和调整,从而确保产品质量和生产稳定性。

柔性制造系统的重要性在于其可以带来生产效率的提升、成本的降低、产品质量和可靠性的提升,为工业生产领域带来更大的竞争优势和发展空间。

随着技术的不断进步和应用的深入推广,柔性制造系统将在未来发挥越来越重要的作用。

1.2 柔性制造系统的定义柔性制造系统是一种能够根据不同生产要求灵活调整和适应的生产系统。

汽车钢板弹簧柔性体建模与仿真研究

汽车钢板弹簧柔性体建模与仿真研究宋桂霞【摘要】为了建立钢板弹簧的动力学分析模型,研究其在整车动力学分析方面的应用,利用HyperWorks建立板簧的有限元模型,并计算板簧的刚度.刚度模拟值与试验值能较好地吻合,验证了生成的板簧有限元模型和计算方法的正确性.在HyperWorks中通过定义模态综合法卡片CMSMETH和超单元边界自由度卡片的方法,生成板簧的模态中性文件.在ADAMS/CAR中导入板簧模态中性文件,并建立刚柔耦合的整车多体动力学模型.通过对整车模型进行平顺性脉冲输入仿真,并与试验结果对比,分析利用此方法建立的柔性体板簧在动力学方面的应用.由结果可知,建立的板簧能很好地反映动态特性,可用于整车仿真分析.【期刊名称】《农业装备与车辆工程》【年(卷),期】2011(000)006【总页数】4页(P18-21)【关键词】钢板弹簧;HyperWorks;模态中性文件法;ADAMS【作者】宋桂霞【作者单位】上海汽车商用车技术中心,上海,200438【正文语种】中文【中图分类】U463.330 引言钢板弹簧是汽车悬架系统中常用的弹性元件,尤其是在当前商用车悬架系统中,板簧承载式的悬架是商用车悬架系统中的典型代表。

与其他弹性元件相比,其结构简单,维修方便。

当纵向布置在汽车上时,除了作为弹性元件之外,还可以兼起导向和传递侧向、纵向力和力矩的作用。

由于钢板弹簧存在着大变形、接触、摩擦等诸多非线性因素的影响,其建模难度较大。

以往在研究其动特性时,多忽略其非线性因素,采用简化的线性化模型进行分析,一般将其简化成一个普通的弹簧,认为其变形与外力是线性关系。

根据钢板弹簧的结构和受载特点可知,这种简化是近似的,不精确的。

而且采用这种简化方法建立的整车多体动力学模型,只能反映真实汽车的模型特征,而不是全部[1]。

如何建立钢板弹簧的多体动力学仿真模型,准确反映板簧在运动状态下的受力和变形,以及对车辆性能的影响,一直是板簧特性研究的难点。

hyperworks基本操作

hyperworks基本操作1.引言1.1 概述概述部分可以简要介绍本篇文章所涵盖的内容和目的。

具体可以参考以下内容撰写:本文将介绍HyperWorks基本操作的相关知识和技巧。

HyperWorks 作为一款广泛应用于工程仿真和设计领域的软件平台,拥有丰富的功能和工具,能够帮助工程师们进行结构优化、流体力学仿真、疲劳分析等多个方面的工作。

对于初次接触HyperWorks的人来说,掌握基本的操作技巧是学习和使用该软件的关键。

本篇文章将从HyperWorks的简介开始,介绍了其主要的功能和应用领域,然后重点关注于HyperWorks的基本操作方面。

我们将深入研究HyperWorks的界面设置、工程模型的导入和几何处理、材料属性的定义、载荷和边界条件的设定,以及分析和后处理结果的查看等关键步骤。

通过详细的讲解和演示,读者将能够掌握使用HyperWorks进行工程仿真和分析的基础技能。

本文的目的是帮助读者快速入门并熟练掌握HyperWorks的基本操作。

通过了解和掌握这些基本操作,读者可以更高效地使用HyperWorks 进行工程设计和分析工作,提高工作效率和质量。

同时,这也为读者进一步学习和掌握更高级的应用和技术奠定了基础。

总之,本文将逐步介绍HyperWorks的主要功能和基本操作,帮助读者建立起对该软件的扎实基础,为后续的学习和工作打下坚实的基础。

对于正在接触HyperWorks的读者来说,本文将是一份很好的参考资料和学习指南。

1.2文章结构【1.2 文章结构】本文将通过以下几个章节详细介绍HyperWorks的基本操作。

首先,在引言部分将对文章的概述进行说明,包括对HyperWorks的简要介绍和文章的目的。

接着,在正文部分,将展开对HyperWorks的详细介绍,包括其功能和特点。

其中,将重点介绍HyperWorks的基本操作,包括软件安装、界面布局、常用工具的使用等等。

最后,在结论部分将对本文所介绍内容进行总结,并展望HyperWorks在未来的发展前景。

柔体动力学介绍

柔体动力学介绍一、KED (Kineto-Elastodynamics )法KED 法,即运动弹性动力学,由美国学者Erdman 和Sandor 提出。

该方法的研究始于上个世纪60年代,早期研究者仅把部件(一般是一个,如四杆机构的连杆)看作是柔性的,并且只考虑其一种变形(如杆件的弯曲变形),方程中也引入较多假设。

70年代初期,Erdman 和Sandor 将结构动力学中的有限元方法移植到机构分析中来,克服了模型过于简单的缺陷。

我国自80年代初开始研究机构弹性力学,学者张策对KED 法做了大量研究。

KED 法在分析机构的真实运动时,均假设:与采用刚性机构的运动分析法的到的机构名义运动的位移相比,由构件变形引起的弹性位移很小;这种弹性位移不会影响机构的名义运动。

依据上述假设,机构真实运动的位移可以看作是名义运动的位移和弹性位移的叠加。

名义运动可以用刚体机构运动和动力学分析方法求出,弹性位移则用弹性动力学分析方法求出。

为了使所建模型较准确反应原机构系统的特性,现在普遍采用“子结构分析方法”,即把系统按结构划分为子结构单元,然后建立单元和子结构的运动方程,最后将单元和子结构的运动方程组合成系统的运动方程。

对于连续体的离散,有1)集中参数模型2)有限元模型两种建模方法。

以一个简单例子为例: 一般弹性动力学方程为:()()()()+=++=+-rr r rf f e v r rff f ff f e v fr rf f M y M y q q M y K y q q M y其中,第一个方程描述的是机构的刚体动力学方程,第二个方程描述的是机构的结构振动方程。

r y 表示机构广义刚体位移,f y 表示机构广义弹性位移,e q 表示机构所受外力,v q 表示机构的科氏力和离心力。

对于KED 方法,变形对刚体运动的影响忽略不计,因此,忽略耦合项,上述方程变为:()()()=+=+-rr r e rff f ff f e v fr rf f M y q M y K y q q M y从上式可以看出,由于KED 方法的假设,使方程得到很大的化简,提高了计算效率,此方法对于作大范围刚体运动,机构刚度大(即弹性变形小的系统)适用。

多体动力学仿真流程

多体动力学仿真流程英文回答:Multi-body dynamics simulation is a process used to analyze the motion and interaction of multiple bodies in a system. It involves solving the equations of motion for each individual body and considering the forces and torques acting on them. The simulation allows us to understand how the bodies move and interact with each other underdifferent conditions.The first step in the multi-body dynamics simulation process is to define the bodies and their properties. This includes specifying the mass, inertia, and geometry of each body. For example, if we are simulating a car, we would need to define the properties of the chassis, wheels, and other components.Next, we need to define the constraints and connections between the bodies. This includes specifying the joints,hinges, and other connections that allow the bodies to move relative to each other. For example, in the car simulation, we would need to define the suspension system and the connections between the wheels and the chassis.Once the bodies and connections are defined, we can set up the equations of motion for the system. These equations describe how the forces and torques acting on each body affect its motion. Solving these equations allows us to determine the position, velocity, and acceleration of each body at any given time.After setting up the equations of motion, we can apply external forces and torques to the system. This includes forces such as gravity, friction, and applied loads. For example, in the car simulation, we would apply the forces from the engine, braking, and aerodynamic drag.Finally, we can run the simulation and analyze the results. This involves solving the equations of motion numerically over a specified time period. The simulation software calculates the motion of each body based on thedefined properties, constraints, and external forces. We can then visualize the results and analyze the behavior of the system.中文回答:多体动力学仿真流程是用来分析系统中多个物体的运动和相互作用的过程。

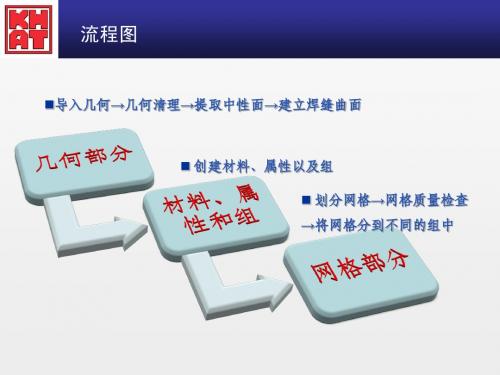

扭力梁生成柔性体教程—HYPEMESH10.0部分1

网格部分

Step 3:将网格分组 3:

ቤተ መጻሕፍቲ ባይዱ

1 2

1-8、利用中性面来选择网格将网格用到前面已经建好的组中,重 复这个过程将不同的扭力梁板块网格移动到不同的组中。

8 7 3 6 5

4

网格部分 1

Step 4:建立RBE2结构 4:建立RBE2 RBE2结构

2 4

4、在硬点坐标处建立节点作 为RBE2结构的独立点。

3

1

4

5

几何部分

注:数字相同表示两种操作均可实现 相同的目的。

Step 2 :几何清理—压缩和解压边 几何清理—

2 1

3

4 4

F11

5

注:5中用toggle edge压缩所有的边时,按住键盘上的Shift键,然后按住鼠标 左键(右键)在窗口上框选所有边,即可压缩(解压)边。快捷键F11.

几何部分

2、其中type、card image和material 双击填空的地方可以进行选择。 4、[T]表示的是壳体的厚度。 5、定义好属性后也会在窗口 左侧Model下的树形目录下生 成相应的属性。

5

重复1到4的步骤根据 材料的不同和板厚的 不同有几种属性就定 义几种属性

材料、属性和组

Step 3:创建组—Component 创建组—

几何部分

注:数字相同表示两种操作均可实现 相同的目的。

Step 5:几何清理—补面 5:几何清理—

1 3

F11

2

4

5

6

注:1中是为了添加点是为了两曲线的 起点一样,有利于用ruled生成面。

7

几何部分

注:数字相同表示两种操作均可实现 相同的目的。

Step 6:抽取中性面 6:

机械系统动力学仿真柔性体建模技术研究

I

华 中 科 技 大 学 硕 士 学 位 论 文

Abstract

The traditional rigid multi-body system (MBS) dynamics assumes bodies to be rigid. In practice, bodies suffer some degree of deformation. In the majority of the cases the relative displacements are so small that they do not affect the system’s behavior. However, in the cases of lightweight spatial structures and manipulators or high-speed machinery, deformation will influence the dynamics of those systems and can not be neglected. This thesis, supported by the National High-Tech, China (No.2004AA411010) and the National Key Science and Technology program (No.2004BA201A85), aims at the implementation of the module of flexible body modeling and simulation and its integration with the original rigid multi-body modeling system, based on the theory of flexible multi-body dynamics and computer graphics. First, a flexible multi-body modeling method, which consists of floating frame of reference and modal superposition is discussed and a modal body formulation is developed. Then the flexible multi-body dynamics formulation is obtained based on the method. The theory of mode analysis and component mode synthesis is discussed. A set of input data for MBS codes describing flexible bodies is proposed and an interface for importing data is designed for the widely used modal neutral file (MNF). The basic model elements and its internal topological relationship are analyzed. Data structure for representing flexible parts is presented. Constraint and force model representation and implementation are developed. After that, the architecture of the multi-body system module is established. Furthermore, the result data of simulation, which is obtained by solving the dynamical model, is reorganized and animation data is built. Combined with computer graphics and computer animation technology, the simulation animation of the model is generated by applying coordinate transformation and view projection on the model. Finally, by using the technologies, a module of flexible body modeling is developed and its integration with InteDyna is implemented on VC++7.0 development platform. A full truck modeling example is presented, which validates that the research and method are feasible and effective. Keywords: Flexible Multi-body Dynamics, Modal Neutral File, Flexible Body Modeling, Simulation Animation

hypermesh中文文档

HyperWorks 8.0 SR1 (高性能CAE软件):Altair HyperWorks 8.0 新一代CAE平台0澳汰尔系列产品为我们的用户提供了一整套世界级的设计和分析软件。

使用该软件,用户可以优化他们的产品,并具有很高的投资回报率。

HyperWorks 企业级的CAE软件,几乎所有财富500强制造企业都应用.为工程师量身定做的软件.强力推荐.系列产品集成了开放性体系和可编程工作平台,可提供顶尖的CAE建模、可视化分析、优化分析、以及健壮性分析、多体仿真、制造仿真、以及过程自动化。

HyperWorks的开放式平台可以直接运用顶尖的CAD、CAE求解技术,并内嵌与产品数据管理以及客户端软件包交互的界面。

这是最新的HyperWorks 8.0 SR1版本,比原来的HyperWorks 8.0版本容量上大了200多M。

新一代为产品设计服务的工程平台——HyperWorks 8.0。

这一具备高度集成性的CAE软件工具,将提供先进的技术和功能,帮助客户以更高的效率在更短的时间内开发创新而可靠的产品。

“制造业企业正在寻找新的途径以提高生产效率并获得竞争优势,在这一过程中CAE扮演着越来越重要的角色,”Jeff Brennan先生,Altair HyperWorks产品线的副总裁说道,“这次软件发布——作为Altair公司历史上最大的一次软件发布——将延续公司的传统,为客户提供开放架构的、第一流的技术为企业的决策者和技术领导者提供最好的工具,同时提高客户在仿真方面投资的回报。

”HyperWorks 8.0将为产品生命周期管理提供最广泛的仿真技术。

新产品在3个主要方面帮助客户加快创新产品的研发过程:高度集成的多学科工程平台,由CAE驱动的设计过程,以及更快的仿真周期。

高度集成的多学科工程平台CAE技术正在从相互独立的单学科分析发展为多学科耦合分析。

HyperWorks 8.0在保持Altair一贯承诺的开放性环境的同时,极大地拓宽了应用领域。