第九章_金属化与多层互连

金属化和多层互连

• 溅射剥离从衬底表面去除原生氧化层 • Ti 或 Co 沉积 • 退火形成金属硅化物 • Ti 或 Co 不与SiO2反应,金属硅化物在硅和Ti 或Co接

触处形成 • 去除Ti 或 Co • 选择性再次退火以增强电导率

多晶硅/硅化物复合栅结构

TiSi 2

多晶硅栅极

从中可以看出,采用低电阻率的互连材料和 低介电常数的介质材料可以有效降低互连系统的 延迟时间。

铜及低K介质

铜及低K介质的优势:

铜的电阻率低,可以极大降低互连引线电阻;

Cu

1.7 mWcm

Al

2.65 mWcm

铜的抗电迁移能力强,没有应力迁移,可靠性强; 低K介质,减少了分布电容;

所以,采用铜及低K介质可以进一步减小引线宽度和 厚度,提高集成电路的密度。

铜及低K介质

Cu互连工艺中的关键技术: Cu的沉积技术 低K介质材料的选择和沉积 势垒层材料的选择和沉积技术 Cu的CMP平整化技术 大马士革(镶嵌式)结构的互连工艺 可靠性问题

深亚微米技术的发展:

90nm、45nm线宽 300mm(12寸)晶圆

铜及低K介质

系统集成(SOC)

nn+

SiO2

nn+

退火产生金属硅化物

nn+

SiO2

nn+

湿法腐蚀Ti薄膜

自对准栅技术加离子注入可以大幅减小掺杂横向 效应引起的覆盖电容,提高工作频率。

多晶硅栅取代Al栅,由于栅与衬底Si的功函数差 减少,可以使PMOS的开启电压VT绝对值下降1.21.4V左右。

开启电压VTX降低后,器件充放电幅度降低,时间 缩短,从而也可提高工作频率。

《金属化与多层互连》课件

金属化与多层互连的应用领域

半导体制造:用于制造集成电路和芯片

医疗设备制造:用于制造医疗设备,如CT、 MRI等

电子设备制造:用于制造电子设备,如手 机、电脑等

汽车制造:用于制造汽车电子设备,如车 载导航、车载娱乐系统等

航空航天:用于制造航天器和卫星等

通信设备制造:用于制造通信设备,如基 站、路由器等

金属化与多层互连的材料性能要求

导电性:良好 的导电性能, 保证信号传输 的稳定性和速

度

热稳定性:在 机械强度:足 高温环境下保 够的机械强度, 持良好的性能, 保证电路的稳 防止电路损坏 定性和可靠性

化学稳定性: 良好的化学稳 定性,防止电 路受到腐蚀和

氧化

成本:合理的 成本,保证产 品的市场竞争

金属化与多层互连的解决方案

采用先进的金属化工艺,如电镀、溅射等,提高金属化层的质量 优化多层互连的设计,如减小层间距、增加层数等,提高互连的密度和可靠性 采用先进的封装技术,如晶圆级封装、系统级封装等,提高封装的集成度和可靠性 采用先进的测试技术,如X射线、光学显微镜等,提高测试的准确性和效率

金属化与多层互连的发展历程

1960年代:金属化技术开始应用于集成 电路制造

1990年代:金属化技术进一步发展,多 层互连技术成为集成电路制造的主流技术

1970年代:多层互连技术开始出现,提 高了集成电路的密度和性能

2000年代:金属化技术不断创新,多层 互连技术逐渐向高密度、高性能方向发展

1980年代:金属化技术逐渐成熟,多层 互连技术得到广泛应用

沉积:在硅片上沉积金属或 绝缘材料

电镀:在硅片上沉积金属层

热处理:提高金属层的导电 性和稳定性

金属化与多层互连的工艺流程细节

硅集成电路工艺基础9

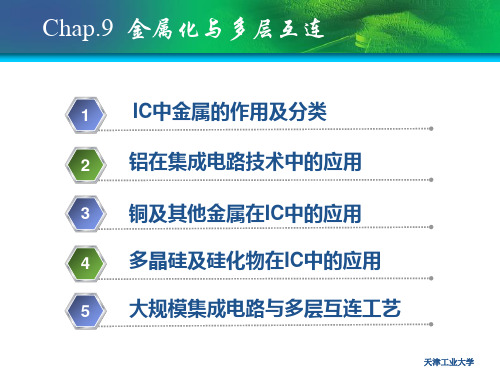

第九章金属化与多层互连金属及金属性材料在集成电路技术中的应用被称为金属化。

按其在集成电路中的功能划分,金属材料可分为三大类:¾MOSFET栅电极材料:早期nMOS集成电路工艺中使用较多的是铝栅,目前CMOS集成电路工艺技术中最常用的是多晶硅栅。

¾互连材料:将芯片内的各独立元器件连接成具有一定功能的电路模块。

铝是广泛使用的互连金属材料,目前在ULSI中,铜互连金属材料得到了越来越广泛的运用。

¾接触材料:直接与半导体接触,并提供与外部相连的连接点。

铝是一种常用的接触材料,但目前应用较广泛的接触材料是硅化)等。

物,如铂硅(PtSi)和钴硅(CoSi2集成电路中使用的金属材料,除了常用的金属如Al,Cu,Pt,W 等以外,还包括重掺杂多晶硅、金属硅化物、金属合金等金属性材料。

9.1、集成电路对金属化材料特性的要求¾与n+,p+硅或多晶硅能够形成欧姆接触,接触电阻小;¾长时期在较高电流密度负荷下,抗电迁移性能要好;¾与绝缘体(如SiO)有良好的附着性;2¾耐腐蚀;¾易于淀积和刻蚀;¾易于键合,而且键合点能经受长期工作;¾多层互连要求层与层之间绝缘性好,不互相渗透和扩散。

9.1.1、晶格结构和外延生长特性的要求金属材料特性与其晶格结构有关,集成电路中金属薄膜:¾外延生长¾单晶膜具有最理想的特性。

采用外延生长可以消除缺陷,晶体结构好,提高金属薄膜的性能,降低电阻率和电迁移率,得到良好的金属/半导体接触或金属/绝缘体接触界面。

9.1.2、电学特性金属材料在集成电路中应用时,须考虑的电学性能主要包括电阻率、电阻率的温度系数(TCR)、功函数、与半导体接触的肖特基势垒高度。

对于接触材料和栅电极材料,其功函数、与半导体材料的肖特基势垒高度和接触电阻是非常重要的参数。

9.1.3,通过优化生长过程可以减小。

第九章金属化与多层连接1

9.2.4 Al/Si接触的改进

1 Al-Si合金金属化引线

采用铝硅合金代替纯铝作为接触和互连材料, 防止尖楔现象。

问题:出现分凝现象。即,在较高合金退火温 度时熔解在铝中的硅,在冷却过程中又从铝中析出。 该现象产生一个个硅单晶的结瘤。影响器件的 可靠性,有可能导致互连线短路。

2 铝-掺杂多晶硅双层金属化结构

金属势垒层材料(阻挡层金属)选择要求:保形的通 孔和沟槽淀积性能;好的势垒性能;低的通孔电阻;与 铜有好的黏附性;与铜的CMP工艺兼容。如:WN、TiN

9.3.5 金属Cu的淀积技术

采用大马士革(镶嵌)工艺进行Cu布线。 过程与上述相似。

9.3.6 低K介质和Cu互连集成技术中的可靠性问题

可靠性问题涉及:电迁移、应力迁移、热循 环稳定性、介电应力、热导率。

2 中值失效时间

表征电迁移现象的物理量是互连引线的中值失效 时间MTF(media time to failure),即50%互连引线 失效时间,其值正比于引线截面积,反比于质量输 运率

3 改进电迁移的方法

1) 结构的影响和“竹状”结构的选择

MTF随着铝线宽度的减小和长度的增加而降

低。

“竹状”铝引线 结构,组成多晶 体的晶粒从下而 上贯穿引线截面, 晶粒间界垂直于 电流的方向,所 以晶粒间界的扩 散不起作用。

第九章 金属化与多层互连

9.1 引言

金属化:金属及金属材料在集成电路技术中的应用。

根据金属在集成电路中的功能划分,可以分为三类:

互连材料——将同一芯片的各个独立的元器件连接成蚀,好的抗电迁移 特性。

互连连线是金属化工艺的主要组成部分;

大部分使用铜铝合金;

R ( l ) /(wtm )

硅集成电路工艺——金属化与多层互连

天津工业大学

天津工业大学

多层互连工艺流程

多层互连的基本结构 多层互连的基本结构: 基本结构 金属层 PMD IMD 接触孔(contacts) 接触孔 通孔(Via) 通备

介质淀积

平坦化 否 是否最后一层

接触及通孔形成

是 生长钝化层

金属化

结束

天津工业大学

多层互连工艺流程

天津工业大学

电迁移现象及其改进方法

电迁移现象的物理机制: 电迁移现象的物理机制: 物理机制 大电流密度通过导体时, 大电流密度通过导体时,导体原子将收到导电电子的 碰撞,从而导致导体原子沿电子流的方向迁移。 碰撞,从而导致导体原子沿电子流的方向迁移。结果在 一个方向上形成空洞, 一个方向上形成空洞,而在另一个方向则由于铝原子的 堆积而形成小丘,从而会造成断路和短路失效现象。 堆积而形成小丘,从而会造成断路和短路失效现象。

铝作为互连金属材料的缺点: 作为互连金属材料的缺点: 缺点

Al/Si接触的尖楔现象 接触的尖楔现象 在较大的电流密度下的电迁移 现象

天津工业大学

Al/Si接触中的几个物理现象

Al-Si相图: 相图: 相图 Al在 Si中的溶解度非常低,而Si在Al中的溶解度却比较 在 中的溶解度非常低 中的溶解度非常低, 在 中的溶解度却比较 高,因而硅会向铝中迁移 Si在Al中的扩散系数: 在 中的扩散系数 中的扩散系数: Si在Al膜内的扩散系数远大于在晶体铝内的扩散系数, 在 膜内的扩散系数远大于在晶体铝内的扩散系数 膜内的扩散系数远大于在晶体铝内的扩散系数, 扩散距离远, 扩散距离远,单位面积消耗大 Al与SiO2的反应: 与 的反应: 3SiO2+4Al 3Si+2Al2O3 消耗掉表面氧化膜,增加黏附性 消耗掉表面氧化膜,

金属化与多层互连

②Si在Al中扩散:Si在Al薄膜中的扩散比 在晶体Al中大40倍。

③Al与SiO2反应:3SiO2+4Al→3Si+2Al2O3

好处:降低Al/Si欧姆接触电阻;

改善Al与SiO2的粘附性。

9.2.3 Al/Si接触的尖楔现象

图9.3 Al-Si接触引线工艺

T=500℃,t=30min., A=16μm2,W=5μm, d=1μm,消耗Si层厚度

①在低K介质层上刻蚀出Cu互连线用的沟槽; ②CVD淀积一层薄的金属势垒层:防止Cu的扩散; ③溅射淀积Cu的籽晶层:电镀或化学镀Cu需要; ④沟槽和通孔淀积Cu:电镀或化学镀; ⑤400℃下退火; ⑥Cu的CMP。

铜金属化(Copper Metallization)

9.4 多晶硅及硅化物

多晶硅:CMOS多晶硅 栅、局域互连线;

RC常数:表征互连线延迟,即 RC l 。

t m t ox ρ-互连线电阻率,l-互连线长度,ε-介质层介电常数

①低ρ的互连线:Cu,ρ=1.72μΩcm; (Al,ρ=2.82μΩcm)

②低K (ε)的介质材料: ε<3.5

Cu互连工艺的关键

①Cu的淀积:不能采用传统的Al互连布线工艺。 (没有适合Cu的传统刻蚀工艺)

Z=0.35μm。 (相当于VLSI的结深) ∵Si非均匀消耗, ∴实际上,A*<<A,即

Z*>>Z,故 Al形成尖楔

尖楔现象

机理:Si在Al中的溶解度及快速 扩散,使Al像尖钉一样楔进Si衬 底;

深度:超过1μm; 特点: <111>衬底:横向扩展 <100> 衬底:纵向扩展 MOS器件突出。 改善:Al中加1wt%-4wt%的过

(s)第九章 金属化与多层互连

9.2.3 Al/Si接触中的尖楔现象

图9.3 Al-Si接触引线工艺 T=500℃,t=30min., A=4.4μm2,W=5μm, d=1μm,则 消耗Si层厚度Z=0.3μm。 ∵Si非均匀消耗, ∴实际上,A*<<A,即 Z*>>Z,故 Al形成尖楔

尖楔现象

机理: Si在Al中的溶解度及 快速扩散。 特点: <111>衬底:横向扩展 <100> 衬底:纵向扩展 MOS器件突出。

9.3 Cu及低K介质

问题的引出: 互连线延迟随器件尺寸的缩小 而增加;亚微米尺寸,互连延迟 大于栅(门)延迟。 l 2 RC 如何降低RC常数——表征互连线延迟,即 tmtox ρ-互连线电阻率,l-互连线长度,ε-介质层介电常数 tm-引线厚度,tox-互连线下介质层厚度。 ①低ρ的互连线:Cu,ρ=1.72μΩcm; (Al,ρ=2.82μΩcm) ②低K (ε)的介质材料: ε<3.5

9.4.3 多晶硅互连及其局限性

l 2 ox 互连延迟时间常数RC:RC Rs tox

Rs、 l- -互连线方块电阻和长度, εox、tox-多晶硅互连线下面介质层的介电常数和厚度; 局限性:电阻率过高;

9.5 VLSI与多层互连

多层互连的提出: 互连线面积占主要; 时延常数RC占主要。 9.5.1 多层互连对VLSI的意义 1.使集成密度大大增加,集成度提高; 2.使单位芯片面积上可用的互连线面积大大增加; 3.降低互连延迟: ①有效降低了互连线长度; ②使所有互连线接近于平均长度; ③降低连线总电容随连线间隔缩小而增加的效应; ④减少了连线间的干扰,提高了频率; ⑤加快了整个系统工作速度。 4. 降低成本 (目前Cu互连可高达10层)

chap9-10解析

14

• (1)了解电迁移现象的物理机制

• (2)中值失效时间概念

• (3)改进电迁移的方法

•

结构的影响和“竹状”结构的选择;

•

AL-Cu合金(在Al中加入0.5~4%的Cu可

以降低铝原子在晶间的扩散系数。但同时电阻

率会增加!)和AL-Si-Cu合金;

•

三层夹心结构。

15

9.3 铜及低K介质

• 降低互连线延迟时间重要方法之一:使用

➢可以通过掺杂改变MS。如n-poly可以使VT下降1.1 V,

既工业界常用的双多晶栅dual-poly(n & p)工艺。 ➢多晶栅自对准技术,可以进一步提高集成度。

22

多晶硅栅自对准技术

23

LDD(Lightly Doped Drain)+spacer 多晶硅自对准技术

LDD工艺是CMOS集成电路进入亚微米后应用最广泛的技术, LDD结构是 用来降低MOS管源端和漏端在沟道的电场分布,以克服热载流子效应所造成的 I-V特性因长时间作用而漂移的问题。但是LDD结构在导电沟道两段的深度只有 20nm,这等于在源极和漏极 的两端形成了两个尖端,尖端放电现象即静电放电 (ESD) 便容易发生在LDD结构上,从而造成这种结构的抗静电能力较低。

接成为具有一定功能的电路模块。 • 接触材料:直接与半导体材料接触的材料,以及

提供与外部相连的连接点。 • 金属材料:除了常见AL、CU、Pt、W等以外,

还包括重掺杂多晶硅、金属硅化金属合金等金属 性材料。

3

9.1 集成电路对金属化材料特性的要求

对IC金属化系统的主要要求

电学、机械、热学、热力学及化学

26

金属硅化物作为接触材料

特点:类金属,低电阻率(<0.01多晶硅),高温

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

9.4

Cu及低K介质

9.4.1

问题的引出:

互连线延迟随器件 尺寸的缩小而增加; 亚微米尺寸,互连延 迟大于栅(门)延迟

9.4

Cu及低K介质

RC

9.4.2

如何降低:

RC常数:表征互连线延迟,即

l

t m t ox

。

ρ-互连线电阻率,l-互连线长度,ε-介质层介电常数

①低ρ的互连线:Cu,ρ=1.72μΩcm; (Al,ρ=2.82μΩcm) ②低K (ε)的介质材料: ε<3.5

接触工艺的演变

W原料:WF6

W钨 CVD

先与SiH4反应形成W淀积的核层: 2WF6(g) +3SiH4→2W(s)+3SiF4(g)+6H2 再与H2反应淀积W: WF6(g) +3H2→W(s)+6HF(g) 需要TiN/Ti层与氧化物黏附 W Plug and TiN/Ti Barrier/Adhesion Layer

9.5

9.5.2

多晶硅及硅化物

RC=RL2 εox/tox

多晶硅互连及其局限性

互连延迟时间常数:

R、 l- -互连线方块电阻和长度,

εox、tox-介质层的介电常数和厚度;

局限性:电阻率过高,只能作局部互连;

9.6

VLSI与多层互连

多层互连的提出: 互连线面积占主要; 时延常数RC占主要。

互连引线面积与各种互连延迟

9.6

9.6.1

VLSI与多层互连

多层互连对VLSI的意义

1.提高集成度; 2.降低互连延迟: 3. 降低成本 (目前Cu互连最高已达10 多层)

9.6

VLSI与多层互连

9.6.2 平坦化

平坦化的必要性

9.6

9.6.2

VLSI与多层互连

平坦化

台阶的存在:如, 引线孔、通孔边缘; 影响:薄膜的覆盖效果; 改善: ①改进薄膜淀积的工艺: 行星旋转式真空蒸发装置; 溅射替代蒸发; ②PSG、BPSG回流; ③平坦化工艺

9.2 金属化材料及应用

6、铜

• Low resistivity (1.7 mW×cm), – lower power consumption and higher IC speed • High electromigration resistance – better reliability • Poor adhesion with silicon dioxide • Highly diffusive, heavy metal contamination • Very hard to dry etch – copper-halogen have very low volatility

9.6.2

BPSG回流工艺

平坦化

牺牲层工艺: 等离子刻蚀工艺, 局域完全平坦化

9.6

9.6.3 CMP工艺

VLSI与多层互连

CMP:chemical mechanical planarization化学机械平面化 或 chemical-mechanical polishing 化学机械抛光

9.6

互连材料-Interconnection

互连在金属化工艺中占有主要地位 Al-Cu合金最为常用 W塞(80s和90s) Ti:焊接层 TiN:阻挡、黏附层 未来互连金属--Cu

CMOS标准金属化

互连:Al-Cu合金 接触孔与通孔:金属W(Ti/TiN/W) Ti/TiN:焊接层、阻挡层、防反射层 电极材料:金属硅化物,如TiSi2

2、硅化物

-电阻率比多晶硅更低, -常用TiSi2, WSi2和 CoSi2

9.2 金属化材料及应用

2、硅化物

自对准形成硅化钛

9.2

3、铝(Al)

金属化材料及应用

最常用的金属 导电性第四好的金属 – 铝 2.65 μΩ-cm – 金 2.2 μΩ-cm

– 银 1.6 μΩ-cm

– 铜 1.7 μΩ-cm

9.3

Al的性质及现象

9.2.3 Al/Si接触的尖楔现象

尖楔机理:Si在Al中的溶解度及快速 扩散,使Al像尖钉一样楔进Si衬底; 深度:超过1μm; 特点:<111>衬底:横向扩展 <100> 衬底:纵向扩展 MOS器件突出。 改善:Al中加1wt%-4wt%的过量Si

9.3

9.2.4

9.3

9.2.2

Al的性质及现象

Al/Si接触的物理现象

①Al/Si互溶:Al在Si中的溶解度非常低; Si在Al中的溶解度相对较高: ②Si在Al中扩散:Si在Al薄膜中的扩散比在晶体Al中 大40倍。 ③Al与SiO2反应:3SiO2+4Al→3Si+2Al2O3 好处:降低Al/Si欧姆接触电阻; 改善Al与SiO2的粘附性。

5、钨W

• • • • 接触孔和通孔中的金属塞 接触孔变得越来越小和越窄 PVD Al合金: 台阶覆盖性差,产生空洞 CVD W: 出色的台阶覆盖性和空隙填充能力

•

•

CVD W:更高电阻率: 8.0-12 mW-cm

PVD Al合金 (2.9 -3.3 mW-cm) W只用作局部互连和金属塞

9.2 金属化材料及应用

1)掺杂的poly-Si; 2)金属硅化物--PtSi、CoSi2、WSi2、TiSi2; 3)金属合金--AlSi、AuCu、CuPt、TiB2 、 SiGe 、 ZrB2 、TiC、MoC、TiN。

9.2

1、多晶硅

-栅和局部互连,

金属化材料及应用

-70s中期后代替Al作为栅极, -高温稳定性:满足注入后退火的要求,Al不能自对准 -重掺杂,LPCVD淀积

9.3

9.2.1

Al的性质及现象

Al的性质

电阻率:Al为2.7μΩ/cm,

(Au2.2 μΩ/cm,Ag1.6 μΩ/cm, Cu 1.7μΩ/cm)

Al合金为3.5 μΩ/cm; 溶解度:Al在Si中很低, Si在Al中相对较高,如 400℃时,0.25wt%; 450℃时,0.5wt%; 500℃时,0.8wt%; Al-Si合金退火:相当可观的Si 溶解到Al中。

9.6.3

VLSI与多层互连

CMP工艺

CMP的基本构成: ①磨盘:聚亚胺酯薄片 ②磨料: a.反应剂:氧化剂; b.摩擦剂:SiO2 CMP的基本机理: ①金属被氧化,形成氧化物; ②SiO2磨掉氧化物。

9.6.4

CMOS IC的多层互连

9.6.4

1)PECVD Nitride

CMOS IC的多层互连

9.4.4

Cu互连工艺流程

9.4.5

Cu的淀积

主要问题:缺乏刻蚀Cu的合适的传统工艺。 解决:大马士革镶嵌工艺流程: ①在低K介质层上刻蚀出Cu互连线用的沟槽; ②CVD淀积一层薄的金属势垒层:防止Cu的扩散; ③溅射淀积Cu的籽晶层:电镀或化学镀Cu需要; ④沟槽和通孔淀积Cu:电镀或化学镀; ⑤400℃下退火; ⑥Cu的CMP。

3)PECVD Etch Stop Nitride

2)PECVD USG

4)PECVD USG

9.6.4

CMOS IC的多层互连

6)Via 1 Mask Exposure and Development

5)Photoresist Coating

Via 1 Mask

9.6.4

CMOS IC的多层互连

9.1

集成电路对金属化的基本要求

1. 2. 3. 4. 5. 6. 7. 8. 形成低阻欧姆接触; 提供低阻互连线; 抗电迁移; 良好的附着性; 耐腐蚀; 易于淀积和刻蚀; 易键合; 层与层之间绝缘要好。

9.2 金属化材料及应用

常用金属材料:

Al、Cu、Pt、Au、W、Mo等

常用的金属性材料:

1970s中期以前用作栅电极金属

9.2 金属化材料及应用

4、钛Ti:硅化钛、氮化钛

Ti/TiN的作用: 1)阻挡层:防止W扩散 2)粘合层:帮助W与SiO2 表面粘合在一起 3)防反射涂层ARC (Anti-reflection coating),防止反射提 高光刻分辨率

9.2 金属化材料及应用

Al的性质及现象

电迁移现象及改进

电迁移:大电流密度下,导电电子与铝金属离子发生动量交 换,使金属离子沿电子流方向迁移。 现象:在阳极端堆积形成小丘或须晶,造成电极间短路; 在 阴极端形成空洞,导致电极开路。

改进电迁移的方法 a.“竹状”结构:晶粒间界垂直电流方向。 b.Al-Cu/Al-Si-Cu合金:Cu等杂质的分凝降低Al在晶粒间界 的扩散系数。 c.三层夹心结构:两层Al之间加一层约500Å 的金属过渡层, 如Ti、Hf、Cr、Ta。 d.新的互连线:Cu

集成电路制造技术

第九章 金属化与多层互连

西安电子科技大学

微电子学院

戴显英 2013年9月

第九章 金属化与多层互连

金属化:金属及金属性材料在IC中的应用。 金属化材料分类:(按功能划分) ①MOSFET栅电极材料-MOSFET器件的组成部分; ②互连材料-将各个独立的元件连接成为具有一 定功能的电路模块。 ③接触材料-直接与半导体材料接触的材料, 以及提供与外部相连的接触点。

铜金属化(Copper Metallization)

多层Cu互连

9.5

多晶硅及硅化物

多晶硅:CMOS多晶硅栅、局 域互连线;

9.5.1

多晶硅栅技术