铝合金中微合金化的元素

铝中合金基本分类及元素和杂质的作用

【知识点】铸造铝合金各种元素的作用及特点重金属,特别是汞、镉、铅、铬等具有显着和生物毒性。

它们在水体中不能被微生物降解,而只能发生各种形态相互转化和分散、富集过程(即迁移)。

重金属污染的特点是:(1)除被悬浮物带走的外,会因吸附沉淀作用而富集于排污口附近的底泥中,成为长期的次生污染源;(2)水中各种无机配位体(氯离子、硫酸离子、氢氧离子等)和有机配位体(腐蚀质等)会与其生成络合物或螯合物,导致重金属有更大的水溶解度而使已进入底泥的重金属又可能重新释放出来;(3)重金属的价态不同,其活性与毒性不同。

其形态又随pH和氧化还原条件而转化。

(4)在其危害环境方面的特点是:微量浓度即可产生毒性(一般为1~10毫克/升,汞、镉为0.01~0.001毫克/升);在微生物作用会转化为毒性更强的有机金属化合物(如洋-甲基汞);可被生物富集,通过食物链进入人体,造成慢性路线。

亲硫重金属元素(汞、镉、铅、锌、硒、铜、砷等)与人体组织某些酶的巯基(-SH)有特别大的亲合力,能抑制酶的活性,亲铁元素(铁、镍)可在人体的肾、脾、肝内累积,抑制精氨酶的活性。

六价铬可能是蛋白质和核酸的沉淀剂,可抑制细胞内谷胱甘肽还原酶,导致高铁血红蛋白,可能致癌,过量的钒和锰(亲岩元素)则能损害神经系统的机能钛和钛的合金大量用于航空工业,有"空间金属"之称;另外,在造船工业、化学工业、制造机械部件、电讯器材、硬质合金等方面有着日益广泛的应用。

纯铝的强度低,不宜用来制作承受载荷的结构零件。

向铝中加入适量的硅、铜、镁、锰等合金元素,可制成强度较高的铝合金,若在经冷变形强化或热处理,可进一步提高强度。

根据铝合金的成分和生产工艺特点,通常分为形变与铸造铝合金两大类.工业上应用的主要有铝-锰,铝-镁,铝-镁-铜,铝-镁-硅-铜,铝-锌-镁-铜等合金.变形铝合金也叫熟铝合金,据其成分和性能特点又分为防锈铝,硬铝,超硬铝,锻铝和特殊铝等五种.铝合金是纯铝加入一些合金元素制成的,如铝—锰合金、铝—铜合金、铝—铜—镁系硬铝合金、铝—锌—镁—铜系超硬铝合金。

铝合金各元素作用

铝合金中各元素的作用

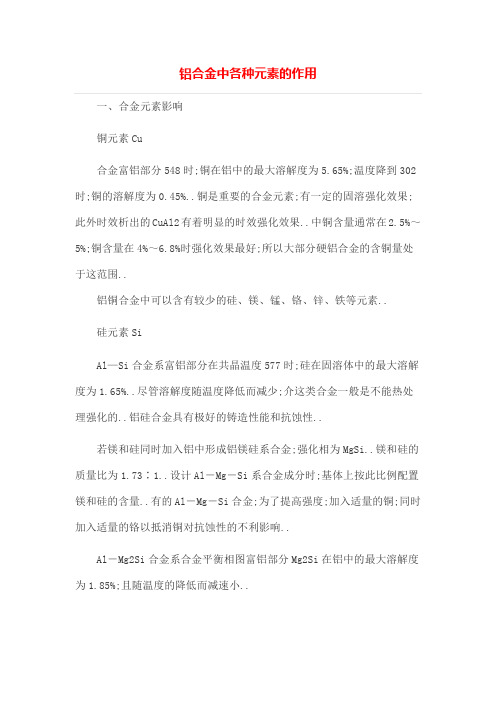

元素 有 效 性 · 提高了耐热性。 Zr · 结晶粒微细化。 · 防止热断裂。 改良了Al-Si系列合金的处理效果。 Na · · 防止Al-Si系列合金的向外延伸。 Sr · 防止铸件压漏。 Sb · 改良了Al合金的处理效果。 · 防止Al-Mg合金的酸化。 · 防止Al-Mg合金的模具反作用。 · 提高韧性。 · 若干微细化效果。 · 提高Si合金的初晶Si的微细化。 · Al-Si共晶系列合金的微缩现象减少。 · 提到了耐热性。 · 提高切削加工性。 · 提高固体润滑性。 · 提高切削加工性。 · 提高切削加工性。 · 提到了耐热性。 有 · 热传递性降低。 · 流动性降低。 · 脱气性降低。 · 炉子寿命降低。 · Al-Mg合金中Be的效果消失。 · 溶体化处理时变色(灰黑色)。 · 阻害了Na、Sr的改良效果处理。 · 耐腐蚀性降低。 害 性

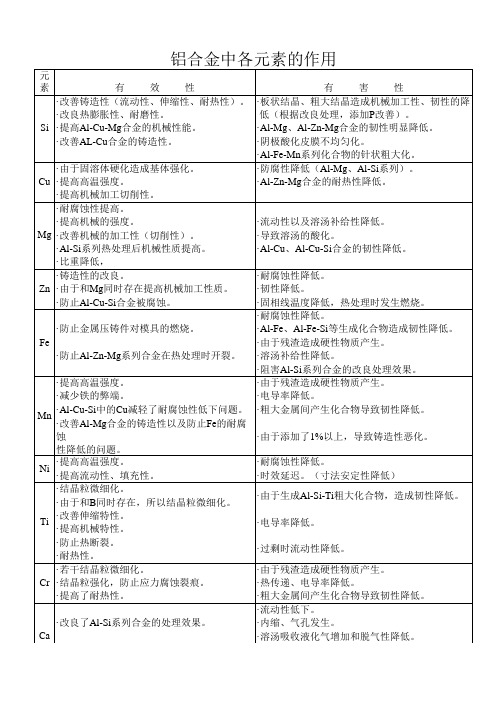

铝合金中各元素的作用

元素 有 效 性 · 改善铸造性(流动性、伸缩性、耐热性)。 · 改良热膨胀性、耐磨性。 Si · 提高Al-Cu-Mg合金的机械性能。 · 改善AL-Cu合金的铸造性。 有 害 性 · 板状结晶、粗大结晶造成机械加工性、韧性的降 低(根据改良处理,添加P改善)。 · Al-Mg、Al-Zn-l-Fe-Mn系列化合物的针状粗大化。 · 防腐性降低(Al-Mg、Al-Si系列)。 · Al-Zn-Mg合金的耐热性降低。

Be

P V Sn Pb Bi Co

· 流动性、填补性低下。 · 电导率降低。 · 耐腐蚀性降低。 · 耐腐蚀性降低。 · 发生缩孔。 · 耐腐蚀性降低。

· 流动性以及溶汤补给性降低。 · 导致溶汤的酸化。 · Al-Cu、Al-Cu-Si合金的韧性降低。

Fe

Mn

金属元素的合金化与合金材料应用

金属元素的合金化与合金材料应用在我们的日常生活和现代工业中,金属材料扮演着至关重要的角色。

从交通工具的制造到电子设备的生产,从建筑结构的搭建到医疗器械的研发,金属材料的应用无处不在。

而在众多的金属材料中,合金材料以其独特的性能和广泛的应用,成为了材料领域的重要组成部分。

金属元素的合金化,简单来说,就是将两种或两种以上的金属元素,或者金属元素与非金属元素,按照一定的比例和工艺进行混合,形成具有特定性能的新材料。

这种过程就像是烹饪中的调配,不同的“食材”(金属元素)和“配方”(比例和工艺)会烹制出不同“口味”(性能)的“佳肴”(合金材料)。

合金化的主要目的之一是改善金属的力学性能。

比如,纯铁虽然具有良好的延展性,但强度和硬度相对较低。

通过加入适量的碳元素,形成碳钢,其强度和硬度得到显著提高,从而能够应用于制造各种机械零件和结构件。

再比如,铝合金中加入微量的铜、镁等元素,可以显著提高其强度和韧性,使其成为航空航天领域中常用的结构材料。

除了力学性能,合金化还能优化金属的物理性能。

以铜合金为例,纯铜的导电性和导热性都非常好,但在某些特殊环境下,需要其同时具备更高的强度和耐磨性。

通过加入少量的锌、锡等元素,形成黄铜和青铜,在保持良好导电性和导热性的基础上,提高了材料的强度和耐磨性,拓宽了其应用范围。

在化学性能方面,合金化也能带来显著的改变。

不锈钢就是一个典型的例子,通过在铁中加入铬、镍等元素,形成了一层致密的氧化膜,使其具有出色的耐腐蚀性,广泛应用于化工、食品加工等领域。

合金材料的应用领域极其广泛。

在航空航天领域,高强度、轻质的钛合金被用于制造飞机发动机的叶片和机身结构件,能够减轻飞机重量,提高飞行性能。

同时,高温合金能够在高温、高压的恶劣环境下保持良好的力学性能,是制造航空发动机涡轮叶片等关键部件的理想材料。

在汽车工业中,合金材料的应用也越来越广泛。

铝合金由于其轻量化的特点,被用于制造汽车的发动机缸体、轮毂等部件,降低了汽车的整体重量,提高了燃油经济性。

Al合金各合金元素作用

Al合金各合金元素作用硅硅(Si)是改善流动性能的主要成份。

从共晶到过共晶都能得到最好的流动性。

但结晶析出的硅(Si)易形成硬点,使切削性变差,所以一般都不让它超过共晶点。

另外,硅(Si)可改善抗拉强度、硬度、切削性以及高温时强度,而使延伸率降低。

硅是大多数压铸铝合金的主要元素。

它能改善合金的铸造性能。

硅与铝能组成固溶体。

在577℃时,硅在铝中的溶解度为1.65%,室温时为0.2%、含硅量至11.7%时,硅与铝形成共晶体。

提高合金的高温造型性,减少收缩率,无热裂倾向。

二元铝基合金有高的耐蚀性。

当合金中含硅量超过共晶成分,而铜、铁等杂质又多时,即出现游离硅的硬质点,使切削加工困难,高硅铝合金对铸件坩埚的熔蚀作用严重。

铜铜和铝组成固溶体,当温度在548℃时,铜在铝中的溶解度应为5.65%,室温时降至0.1%左右,增加含铜量,能提高合金的流动性,抗拉强度和硬度,但降低了耐蚀性和塑性,热裂倾向增大。

镁铝镁合金的耐蚀性最好,因此ADC5、ADC6是耐蚀性合金,但其铸造性能差,它的凝固范围很大,在高温下的强度和塑性都低,冷却时收缩大,故易产生热裂和形成疏松,难以铸造。

在高硅铝合金中加入少量(约0.2~0.3%)的镁,可提高强度和屈服极限,提高合金的切削加工性。

含镁8%的铝合金具有优良的耐蚀性,作为杂质的镁(Mg),在AL-Cu-Si这种材料中,Mg2Si会使铸件变脆,所以一般标准在0.3%以内。

锌锌在铝合金中能提高流动性,增加热脆性,降低耐蚀性,故应控制锌的含量在规定范围中。

至于含锌量很高的ZL401 铝合金却具有较好的铸造性能和机械性能,切削加工也比较好。

但与汞(Hg)形成强化HgZn2对合金产生明显强度作用。

JIS中规定在1.0%以内,但外国标准有到3%的,这里所讲的当然不是合金成份的锌(Zn),而是以杂质锌(Zn)的角色来说,它有使铸件产生裂纹的倾向。

铁在所有铝合金中都含有害杂质。

因铝合金中含铁量太高时,铁以FeAl3、Fe2Al7和Al-Si -Fe的片状或针状组织存在于合金中,降低机械性能,这种组织还会使合金的流动性减低,热裂性增大,但由于铝合金对模具的粘附作用十分强烈,当铁含量在0.6%以下时尤为强烈。

铝合金中各种元素的作用

铝合金中各种元素的作用一、合金元素影响铜元素Cu合金富铝部分548时;铜在铝中的最大溶解度为5.65%;温度降到302时;铜的溶解度为0.45%..铜是重要的合金元素;有一定的固溶强化效果;此外时效析出的CuAl2有着明显的时效强化效果..中铜含量通常在2.5%~5%;铜含量在4%~6.8%时强化效果最好;所以大部分硬铝合金的含铜量处于这范围..铝铜合金中可以含有较少的硅、镁、锰、铬、锌、铁等元素..硅元素SiAl—Si合金系富铝部分在共晶温度577时;硅在固溶体中的最大溶解度为1.65%..尽管溶解度随温度降低而减少;介这类合金一般是不能热处理强化的..铝硅合金具有极好的铸造性能和抗蚀性..若镁和硅同时加入铝中形成铝镁硅系合金;强化相为MgSi..镁和硅的质量比为1.73∶1..设计Al-Mg-Si系合金成分时;基体上按此比例配置镁和硅的含量..有的Al-Mg-Si合金;为了提高强度;加入适量的铜;同时加入适量的铬以抵消铜对抗蚀性的不利影响..Al-Mg2Si合金系合金平衡相图富铝部分Mg2Si在铝中的最大溶解度为1.85%;且随温度的降低而减速小..变形铝合金中;硅单独加入铝中只限于焊接材料;硅加入铝中亦有一定的强化作用..镁元素MgAl-Mg合金系平衡相图富铝部分尽管溶解度曲线表明;镁在铝中的溶解度随温度下降而大大地变小;但是在大部分工业用变形铝合金中;镁的含量均小于6%;而硅含量也低;这类合金是不能热处理强化的;但是可焊性良好;抗蚀性也好;并有中等强度..镁对铝的强化是明显的;每增加1%镁;抗拉强度大约升高瞻远34MPa..如果加入1%以下的锰;可能补充强化作用..因此加锰后可降低镁含量;同时可降低热裂倾向;另外锰还可以使Mg5Al8化合物均匀沉淀;改善抗蚀性和焊接性能..锰元素MnAl-Mn合金系平平衡相图部分在共晶温度658时;锰在固溶体中的最大溶解度为1.82%..合金强度随溶解度增加不断增加;锰含量为0.8%时;延伸率达最大值..Al-Mn合金是非时效硬化合金;即不可热处理强化..锰能阻止铝合金的再结晶过程;提高再结晶温度;并能显着细化再结晶晶粒..再结晶晶粒的细化主要是通过MnAl6化合物弥散质点对再结晶晶粒长大起阻碍作用..MnAl6的另一作用是能溶解杂质铁;形成Fe、MnAl6;减小铁的有害影响..锰是铝合金的重要元素;可以单独加入形成Al-Mn二元合金;更多的是和其它合金元素一同加入;因此大多铝合金中均含有锰..锌元素ZnAl-Zn合金系平衡相图富铝部分275时锌在铝中的溶解度为31.6%;而在125时其溶解度则下降到5.6%..锌单独加入铝中;在变形条件下对铝合金强度的提高十分有限;同时存在应力腐蚀开裂、倾向;因而限制了它的应用..在铝中同时加入锌和镁;形成强化相Mg/Zn2;对合金产生明显的强化作用..Mg/Zn2含量从0.5%提高到12%时;可明显增加抗拉强度和屈服强度..镁的含量超过形成Mg/Zn2相所需超硬铝合金中;锌和镁的比例控制在2.7左右时;应力腐蚀开裂抗力最大..如在Al-Zn-Mg基础上加入铜元素;形成Al-Zn-Mg-Cu系合金;基强化效果在所有铝合金中最大;也是航天、航空工业、电力工业上的重要的铝合金材料..二、微量元素的影响铁和硅Fe-Si铁在Al-Cu-Mg-Ni-Fe系锻铝合金中;硅在Al-Mg-Si系锻铝中和在Al-Si系焊条及铝硅铸造合金中;均作为合金元素加的;在基它铝合金中;硅和铁是常见的杂质元素;对合金性能有明显的影响..它们主要以FeCl3和游离硅存在..在硅大于铁时;形成β-FeSiAl3或Fe2Si2Al9相;而铁大于硅时;形成α-Fe2SiAl8或Fe3Si2Al12..当铁和硅比例不当时;会引起铸件产生裂纹;中铁含量过高时会使铸件产生脆性..钛和硼Ti-B钛是铝合金中常用的添加元素;以Al-Ti或Al-Ti-B中间合金形式加入..钛与铝形成TiAl2相;成为结晶时的非自发核心;起细化铸造组织和焊缝组织的作用..Al-Ti系合金产生包反应时;钛的临界含量约为0.15%;如果有硼存在则减速小到0.01%..铬Cr铬在Al-Mg-Si系、Al-Mg-Zn系、Al-Mg系合金中常见的添加元素..600℃时;铬在铝中溶解度为0.8%;室温时基本上不溶解..铬在铝中形成CrFeAl7和CrMnAl12等金属间化合物;阻碍再结晶的形核和长大过程;对合金有一定的强化作用;还能改善合金韧性和降低应力腐蚀开裂敏感性..但会场增加淬火敏感性;使阳极氧化膜呈黄色..铬在铝合金中的添加量一般不超过0.35%;并随合金中过渡元素的增加而降低..锶Sr锶是表面活性元素;在结晶学上锶能改变金属间化合物相的行为..因此用锶元素进行变质处理能改善合金的塑性加工性和最终产品质量..由于锶的变质有效时间长、效果和再现性好等优点;近年来在Al-Si铸造合金中取代了钠的使用..对挤压用铝合金中加入0.015%~0.03%锶;使铸锭中β-AlFeSi相变成汉字形α-AlFeSi相;减少了铸锭均匀化时间60%~70%;提高材料力学性能和塑性加工性;改善制品表面粗糙度..对于高硅10%~13%变形铝合金中加入0.02%~0.07%锶元素;可使初晶减少至最低限度;力学性能也显着提高;抗拉强度бb由233MPa提高到236MPa;屈服强度б0.2由204MPa提高到210MPa;延伸率б5由9%增至12%..在过共晶Al-Si合金中加入锶;能减小初晶硅粒子尺寸;改善塑性加工性能;可顺利地热轧和冷轧..锆元素Zr锆也是铝合金的常用添加剂..一般在铝合金中加入量为0.1%~0.3%;锆和铝形成ZrAl3化合物;可阻碍再结晶过程;细化再结晶晶粒..锆亦能细化铸造组织;但比钛的效果小..有锆存在时;会降低钛和硼细化晶粒的效果..在Al-Zn-Mg-Cu系合金中;由于锆对淬火敏感性的影响比铬和锰的小;因此宜用锆来代替铬和锰细化再结晶组织..杂质元素Re稀土元素加入铝合金中;使铝合金熔铸时增加成分过冷;细化晶粒;减少二次晶间距;减少合金中的气体和夹杂;并使夹杂相趋于球化..还可降低熔体表面张力;增加流动性;有利于浇注成锭;对工艺性能有着明显的影响..各种稀土加入量约为0.1%为好..混合稀土La-Ce-Pr-Nd等混合的添加;使Al-0.65%Mg-0.61%Si合金时效GP区形成的临界温度降低..含镁的铝合金;能激发稀土元素的变质作用..三、杂质元素的影响钒在铝合金中形成VAl11难熔化合物;在熔铸过程中起细化晶粒作用;但比钛和锆的作用小..钒也有细化再结晶组织、提高再结晶温度的作用..钙在铝合金中固溶度极低;与铝形成CaAl4化合物;钙又是铝合金的超塑性元素;大约5%钙和5%锰的铝合金具有超塑性..钙和硅形成CaSi;不溶于铝;由于减小了硅的固溶量;可稍微提高工业的导电性能..钙能改善铝合金切削性能..CaSi2不能使铝合金热处理强化..微量钙有利于去除铝液中的氢..铅、锡、铋元素是低熔点金属;它们在铝中固溶度不大;略降低合金强度;但能改善切削性能..铋在凝固过程中膨胀;对补缩有利..高镁合金中加入铋可防止钠脆..锑主要用作铸造铝合金中的变质剂;变形铝合金很少使用..仅在Al-Mg变形铝合金中代替铋防止钠脆..锑元素加入某些Al-Zn-Mg-Cu系合金中;改善热压与冷压工艺性能..铍在变形铝合金中可改善氧化膜的结构;减少熔铸时的烧损和夹杂..铍是有毒元素;能使人产生过敏性中毒..因此;接触食品和饮料的铝合金中不能含有铍..焊接材料中的铍含量通常控制在8μg/ml以下..用作焊接基体的铝合金也应控制铍的含量..钠在铝中几乎不溶解;最大固溶度小于0.0025%;钠的熔点低97.8℃;合金中存在钠时;在凝固过程中吸附在枝晶表面或晶界;热加工时;晶界上的钠形成液态吸附层;产生脆性开裂时;形成NaAlSi化合物;无游离钠存在;不产生“钠脆”..当镁含量超2%时;镁夺取硅;析出游离钠;产生“钠脆”..因此高合金不允许使用钠盐熔剂..防止“钠脆”的方法有氯化法;使钠形成NaCl排入渣中;加铋使之生成Na2Bi进入金属基体;加锑生成Na3Sb或加入稀土亦可起到相同的作用..。

铝合金中元素用途

铬 铬在 Al-Mg-Si 系、Al-Mg-Zn 系、Al-Mg 系合金中常见的添加元素。600℃时,铬在 铝中溶解度为 0.8%,室温时基本上不溶解。铬在铝中形成(CrFe)Al7 和(CrMn)Al12 等金属间化合物,阻碍再结晶的形核和长大过程,对合金有一定的强化作用,还能改善 合金韧性和降低应力腐蚀开裂敏感性。但会场增加淬火敏感性,使阳极氧化膜呈黄色。 铬在铝合金中的添加量一般不超过 0.35%,并随合金中过渡元素的增加而降低。

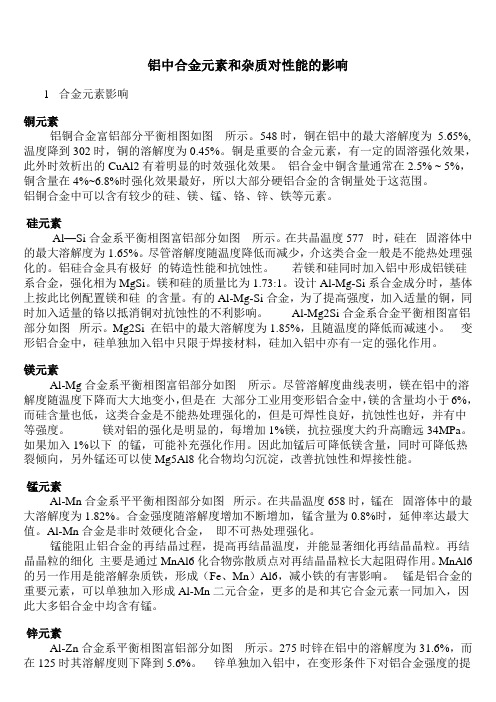

铝中合金元素和杂质对性能的影响

1 合金元素影响

铜元素 铝铜合金富铝部分平衡相图如图 所示。548 时,铜在铝中的最大溶解度为 5.65%,

温度降到 302 时,铜的溶解度为 0.45%。铜是重要的合金元素,有一定的固溶强化效果, 此外时效析出的 CuAl2 有着明显的时效强化效果。 铝合金中铜含量通常在 2.5% ~ 5%, 铜含量在 4%~6.8%时强化效果最好,所以大部分硬铝合金的含铜量处于这范围。 铝铜合金中可以含有较少的硅、镁、锰、铬、锌、铁等元素。

铅、锡、铋元素是低熔点金属,它们在铝中固溶度不大,略降低合金强度,但能改善 切削性能。铋在凝固过程中膨胀,对补缩有利。高镁合金中加入铋可防止钠脆。

锑主要用作铸造铝合金中的变质剂,变形铝合金很少使用。仅在 Al-Mg 变形铝合金中 代替铋防止钠脆。锑元素加入某些 Al-Zn-Mg-Cu 系合金中,改善热压与冷压工艺性能。

杂质元素的影响 钒在铝合金中形成 VAl11 难熔化合物,在熔铸过程中起细化晶粒作用,但比钛和锆 的作用小。钒也有细化再结晶组织、提高再结晶温度的作用。

铝中合金元素和杂质对性能的影响2

铝合金中元素对铸件质量的影响(转载)1合金元素影响1.1铜元素铝铜合金富铝部分平衡相图如图所示。

548时,铜在铝中的最大溶解度为5.65%,温度降到302时,铜的溶解度为0.45%。

铜是重要的合金元素,有一定的固溶强化效果,此外时效析出的CuAl2有着明显的时效强化效果。

铝合金中铜含量通常在2.5% ~ 5%,铜含量在4%~6.8%时强化效果最好,所以大部分硬铝合金的含铜量处于这范围。

铝铜合金中可以含有较少的硅、镁、锰、铬、锌、铁等元素。

1.2硅元素Al—Si合金系平衡相图富铝部分如图所示。

在共晶温度577 时,硅在固溶体中的最大溶解度为1.65%。

尽管溶解度随温度降低而减少,介这类合金一般是不能热处理强化的。

铝硅合金具有极好的铸造性能和抗蚀性。

若镁和硅同时加入铝中形成铝镁硅系合金,强化相为MgSi。

镁和硅的质量比为1.73:1。

设计Al-Mg-Si系合金成分时,基体上按此比例配置镁和硅的含量。

有的Al-Mg-Si合金,为了提高强度,加入适量的铜,同时加入适量的铬以抵消铜对抗蚀性的不利影响。

Al-Mg2Si合金系合金平衡相图富铝部分如图所示。

Mg2Si 在铝中的最大溶解度为1.85%,且随温度的降低而减速小。

变形铝合金中,硅单独加入铝中只限于焊接材料,硅加入铝中亦有一定的强化作用。

1.3 镁元素Al-Mg合金系平衡相图富铝部分如图所示。

尽管溶解度曲线表明,镁在铝中的溶解度随温度下降而大大地变小,但是在大部分工业用变形铝合金中,镁的含量均小于6%,而硅含量也低,这类合金是不能热处理强化的,但是可焊性良好,抗蚀性也好,并有中等强度。

镁对铝的强化是明显的,每增加1%镁,抗拉强度大约升高瞻远34MPa。

如果加入1%以下的锰,可能补充强化作用。

因此加锰后可降低镁含量,同时可降低热裂倾向,另外锰还可以使Mg5Al8化合物均匀沉淀,改善抗蚀性和焊接性能。

1.4 锰元素Al-Mn合金系平平衡相图部分如图所示。

在共晶温度658时,锰在固溶体中的最大溶解度为1.82%。

铝_铝合金及强化与热处理

铝合金的强化及热处理第一章铝及铝合金一、铝的物理性质分子量26.98,密度2.7g/cm3,熔点660.24℃(99.996%),导电导热性仅次于铜,是铁的3-4倍。

膨胀系数24.58-25.45um/m.K。

铝经合金化后,其强度比纯铝高3-4倍,由于铝合金的质轻而强度高,故其强度在所有的金属和合金中,几乎名列前茅。

铝在室温下易形成一层致密的氧化膜(三氧化二铝,比重2.82—3.92),厚度几个纳米。

二、铝的化学性质两性,与氧结合成氧化膜,在碱和盐溶液中抗蚀性差,三、铝合金及分类按合金的特性分:有防锈铝(纯铝及铝-锰、铝-镁系合金)、硬铝(铝-铜-镁-锰系)、超硬铝、锻铝及特殊铝。

按合金状态图分:变形铝(分可热处理强化区和不可热处理强化区)和铸造铝。

变形铝合金:熔炼注成铸锭再经热挤压,合金总量一般小于5%,分可热处理和不可热处理。

铸造铝合金:铸造方法浇注或压注成零件或毛坯,合金含量一般8-25%。

1. 变形铝合金牌号的表示方法工业纯铝(≥99.00%)1XXX系列Al-Cu系合金2XXX系列Al-Mn系合金3XXX系列Al-Si系合金4XXX系列Al-Mg系合金5XXX系列Al-Si-Mg系合金6XXX系列Al-Zn系合金7XXX系列其他元素合金8XXX系列备用系9XXX系列2.铸造铝合金牌号的表示方法用化学元素及数字表示,如ZAlSi7Mg表示铸造铝合金,平均含硅量为7%,平均含镁量为小于1%。

还用合金代号表示,如ZL108,ZL111等,Z,L为铸,铝汉语拼音第一个字母,后面第一个数字表示合金系列,其中1、2、3、4分别表示铝硅、铝铜、铝镁、铝锌系列合金,ZL后面第二位,第三位两个数字表示顺序号。

优质合金在数字后面附加了字母“A”。

.第二章铝的合金化与强化方法合金:就是以一种金属为基(大于50%),加入一种或几种元素,使之溶在一起,构成一种新的金属组成物,以达到某种特性或良好的综合性能,这一过程也称合金化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铝合金中微合金化的元素

铝合金是世界最常用的金属材料之一,具有轻量、高强度和良好

的耐腐蚀性等优良性能,被广泛应用于汽车、航空航天、电子、建筑

等领域。

为了进一步提高铝合金的性能,现代科技将微合金化技术引

入到铝合金材料中,以增强铝合金的强度、塑性和耐腐蚀性,使其性

能更加优越。

本篇文章将围绕“铝合金中微合金化的元素”展开探讨,并分步骤阐述该技术的应用。

第一步:微合金化的原理

微合金化是通过添加一定量的微观元素来改善金属的性能,其原

理在于微观元素能够与金属中的其他成分发生反应,使晶体结构发生

变化,从而改变材料的萃取、化学平衡和金相组织,进而改善材料的

强度、塑性、耐腐蚀性、抗疲劳性和低温加工性等性能。

第二步:铝合金微合金化的元素

在铝合金中,添加的微观元素通常是以下元素:

1.铬:铬是一种能够提高铝合金抗腐蚀性的元素,能够形成致密

的氧化物膜,防止铝和氧化物之间的反应,从而提高铝合金耐腐蚀性

和热稳定性。

2.锆:锆是一种能够提高铝合金强度的元素,能够形成细小的Zr 芯/AlSb包覆相结构,使材料的塑性得以保留,同时提高铝合金的强度、韧性和耐腐蚀性。

3.铜:铜是一种能够提高铝合金强度和耐腐蚀性的元素,它能够

与铝形成CuAl2等化合物,提高铝合金的强度和硬度,并能够在高温

条件下改善铝合金的抗腐蚀性。

4.镁:镁是一种能够提高铝合金塑性和韧性的元素,它能够改善

铝合金的晶格结构,提高其低温韧性和冲击韧性,同时还能提高铝的

抗腐蚀性。

第三步:铝合金中微合金化技术的实现

铝合金中微合金化技术的实现主要有以下两种:

1.化学合成法:将铝和微量元素置于高压、高温条件下反应,通过化学合成的方法将微量元素添加到铝合金中。

2.物理混合法:将纯净金属和微观元素混合,在高温条件下进行气相沉积或物理混合等方法,将微观元素混入铝合金中。

总之,铝合金中微观元素的添加可以改善其性能,并提高其抗腐蚀性、热稳定性、低温韧性和强度等物理性能。

因此,该技术已经成为现代铝合金制造业中不可或缺的关键技术,为创建更加先进、高性能的铝合金产品提供了重要技术支撑。