半自动钻床详解

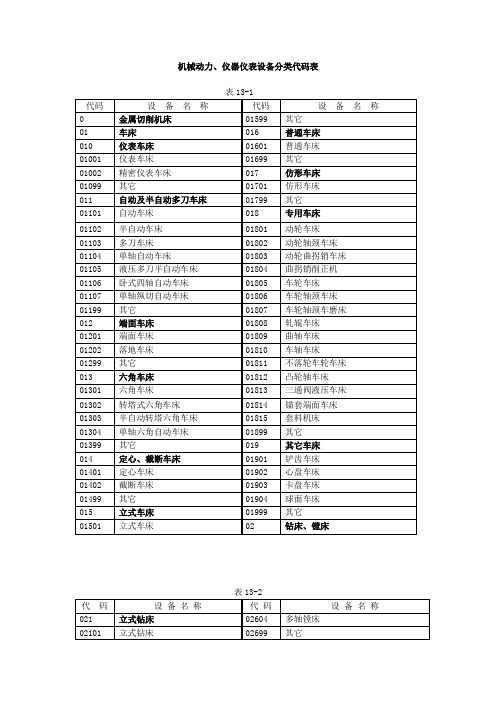

机械动力、仪器仪表设备分类代码表

03299

其它

03610

锯片磨床

033

强力磨床

03611

刀片磨床

03301

端面磨床

03612

镶片铣磨床

03302

强力磨床

03699

其它

03399

其它

037

平面磨床

034

专用磨床

03701

卧式平面磨床

03401

活塞环磨床

03702

立式平面磨床

03402

凸轮轴磨床

03703

立轴矩台平面磨床

03403

平面仿形铣床

05699

其它

06402

立体仿形铣床

057

齿轮精加工机床

06403

靠模铣床

05701

剃齿机

06404

立式仿形铣床

05702

珩齿机

06499

其它

05703

磨齿机

065

龙门铣床

05704

齿轮刀具磨床

06501

龙门铣床

05799

其它

06502

龙门镗铣床

059

其它齿轮螺纹加工机床

06503

龙门刨铣床

其它

09599

其它

114

高速锤

096

金属刻度打字机

11401

高速锤

09601

金属刻度机

11499

其它

09602

金属打字机

119

其它锻锤

09Байду номын сангаас03

刻线机

11901

夹板锤

09604

卡尺刻线机

11902

车床的分类及型号

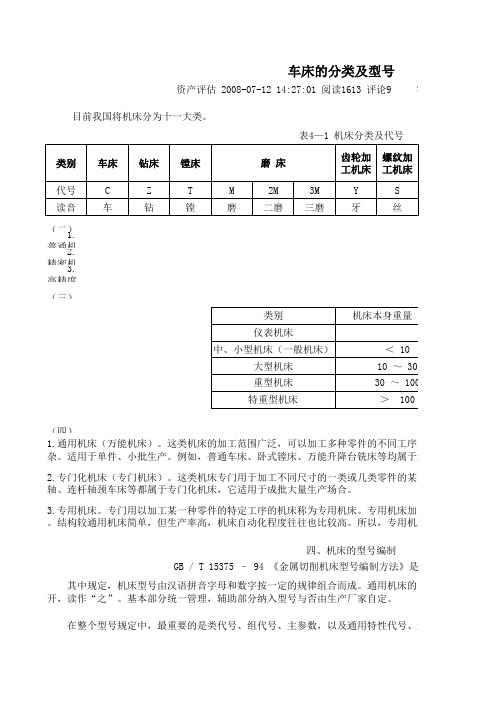

车床的分类及型号资产评估 2008-07-12 14:27:01 阅读1613 评论9 字号目前我国将机床分为十一大类。

表4—1 机床分类及代号 (二)按机床工作精度分类 1.普通机床。

指的是普通级别的机床,包括:普通车床、钻床、镗床、铣床、刨插床等。

2.精密机床。

主要包括:磨床、齿轮加工机床、螺纹加工机床和其他各种精密机床。

3.高精度机床。

主要包括:坐标镗床、齿轮磨床、螺纹磨床、高精度滚齿机、高精度刻线机和其他 (三)按机床加工件大小和机床自身重量分类。

(四)按机床通用性分类1.通用机床(万能机床)。

这类机床的加工范围广泛,可以加工多种零件的不同工序。

由杂。

适用于单件、小批生产。

例如,普通车床、卧式镗床、万能升降台铣床等均属于通用机床。

2.专门化机床(专门机床)。

这类机床专门用于加工不同尺寸的一类或几类零件的某一特轴、连杆轴颈车床等都属于专门化机床,它适用于成批大量生产场合。

3.专用机床。

专门用以加工某一种零件的特定工序的机床称为专用机床。

专用机床加工范。

结构较通用机床简单,但生产率高,机床自动化程度往往也比较高。

所以,专用机床一般在成批大量 四、机床的型号编制 GB / T 15375 – 94 《金属切削机床型号编制方法》是现其中规定,机床型号由汉语拼音字母和数字按一定的规律组合而成。

通用机床的型号开,读作“之”。

基本部分统一管理,辅助部分纳入型号与否由生产厂家自定。

在整个型号规定中,最重要的是类代号、组代号、主参数,以及通用特性代号、结构 (一)机床的类代号: (二)机床通用特性、结构特性代号1. 通用特性代号。

当某类型机床(除普通型外)还有某种通用特性时,则在类代号之后加通用特性代 表4—2 机床通用特性代号 2.结构特性代号。

对主参数值相同,而结构、性能不同的机床,在型号中增加结构特性代号予以区分,并用汉语拼音 结构特性代号用汉语拼音字母表示,如A、D、E、L、N、P、R、S、T、U、V、W、X、使用。

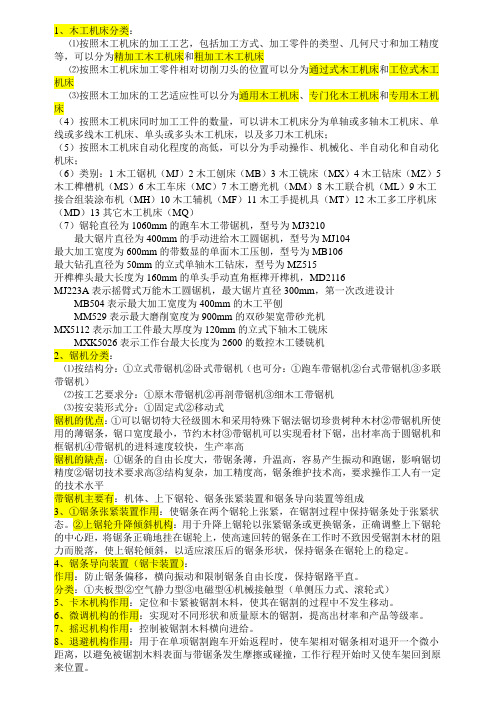

木工机械

1、木工机床分类:⑴按照木工机床的加工工艺,包括加工方式、加工零件的类型、几何尺寸和加工精度等,可以分为精加工木工机床和粗加工木工机床⑵按照木工机床加工零件相对切削刀头的位置可以分为通过式木工机床和工位式木工机床⑶按照木工加床的工艺适应性可以分为通用木工机床、专门化木工机床和专用木工机床(4)按照木工机床同时加工工件的数量,可以讲木工机床分为单轴或多轴木工机床、单线或多线木工机床、单头或多头木工机床,以及多刀木工机床;(5)按照木工机床自动化程度的高低,可以分为手动操作、机械化、半自动化和自动化机床;(6)类别:1木工锯机(MJ)2木工刨床(MB)3木工铣床(MX)4木工钻床(MZ)5木工榫槽机(MS)6木工车床(MC)7木工磨光机(MM)8木工联合机(ML)9木工接合组装涂布机(MH)10木工辅机(MF)11木工手提机具(MT)12木工多工序机床(MD)13其它木工机床(MQ)(7)锯轮直径为1060mm的跑车木工带锯机,型号为MJ3210最大锯片直径为400mm的手动进给木工圆锯机,型号为MJ104最大加工宽度为600mm的带数显的单面木工压刨,型号为MB106最大钻孔直径为50mm的立式单轴木工钻床,型号为MZ515开榫榫头最大长度为160mm的单头手动直角框榫开榫机,MD2116MJ223A表示摇臂式万能木工圆锯机,最大锯片直径300mm,第一次改进设计MB504表示最大加工宽度为400mm的木工平刨MM529表示最大磨削宽度为900mm的双砂架宽带砂光机MX5112表示加工工件最大厚度为120mm的立式下轴木工铣床MXK5026表示工作台最大长度为2600的数控木工镂铣机2、锯机分类:⑴按结构分:①立式带锯机②卧式带锯机(也可分:①跑车带锯机②台式带锯机③多联带锯机)⑵按工艺要求分:①原木带锯机②再剖带锯机③细木工带锯机⑶按安装形式分:①固定式②移动式锯机的优点:①可以锯切特大径级圆木和采用特殊下锯法锯切珍贵树种木材②带锯机所使用的薄锯条,锯口宽度最小,节约木材③带锯机可以实现看材下锯,出材率高于圆锯机和框锯机④带锯机的进料速度较快,生产率高锯机的缺点:①锯条的自由长度大,带锯条薄,升温高,容易产生振动和跑锯,影响锯切精度②锯切技术要求高③结构复杂,加工精度高,锯条维护技术高,要求操作工人有一定的技术水平带锯机主要有:机体、上下锯轮、锯条张紧装置和锯条导向装置等组成3、①锯条张紧装置作用:使锯条在两个锯轮上张紧,在锯割过程中保持锯条处于张紧状态。

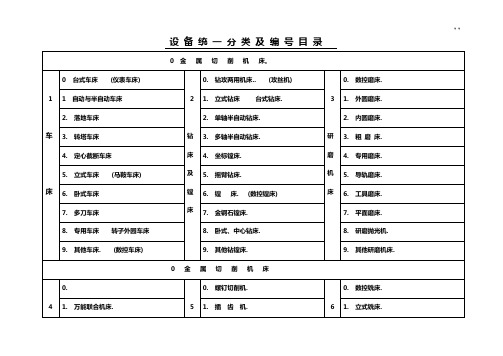

设备统一分类及编号名目

3. 滚齿铣齿机.

3. 万能工具铣床.

4. 组 合 机 床.

4. 蜗杆加工机床.

4. 仿型铣床.

5. 程序控制机床.

5. 齿轮倒角机.

5. 立式万能铣床.

6. 钻 ,铣 床.

6. 螺钉及花键铣床.

6. 定梁龙门铣床.

7. 钻铣攻牙机.

7. 齿轮精加工机床.

7. 卧式万能升降台铣床.

7.

8. 精密变频(万能)压接机。

8. 水压试验台。

8.

9. 槽绝缘成形插入机。

9.

9.

5. 其 他 机 械 设 备。

0.

辅。

助。

机。

械。

设。

备。

0.

1.

油。

漆。

设。

备。

0.

2.

油。

处。

理。

机。

械。

0.

1. S型自动送料机。

1. 油漆混合机。

1. 离心分离器。

2. 滚轮送料机。

2. 油漆蹍磨机。

2. 滤 油 机。

4.

空。

气。

压。

缩。

设。

备。

0.

5.

二

氧。

化。

碳。

设。

备。

0.

1. 乙炔发生器。

1. 空气压缩机。

1. 石 灰 窑。

2 蓄 气 缸。

2. 中冷却器。

2. 预 热 锅 炉。

3. 压 缩 机。

3. 后冷却气。

3. 洗 涤 塔。

4.

4. 蓄 气 缸。

4. 吸 收 塔。

5.

5. 循环水泵。

5. 高压贮气器。

7. 电信 、电缆。

二--机床的分类和编号.

3。机床的型号

机床产品的代号 表示机床的类型、主要技术参数、性能和 构造特点 型号组成: 汉语拼音+数字 GB/T15375-94金属切削机床型号编制方 法

分类代号——类——通用特性、构造特性——组 代号——系代号——主参数——重大改进挨次号

CA6140

MM1432B 类——11大类——10组——10系 组——主要布局或使用范围根本一样 系——主参数成等比数列,主要构造和布局型式 一样

MB8240/1 变换的其次种型式的半自动曲轴磨床

MB8240/2

某机床厂设计试制的第五种仪表磨床为立 式双轮轴颈抛光机,这种磨床无法用一个

主参数表示,其型号为 M0405

后又设计了第六种轴颈抛光机,其型号为

M0406

按自动化程度分 手动 机动 半自动 自动

2。机床的技术参数 主参数 其次主参数 主要工作部件的构造尺寸 主要工作部件运动范围 主运动参数 主电机功率 轮廓尺寸和重量

主参数

表示机床的规格大小 反映机床的加工力量 影响机床其它参数和根本构造的大小 通用机床主参数:机床的最大加工尺寸, 或与此有关的机床部件尺寸来表示 某一类型机床尺寸系列,通常为等比数列

企业代号及其表示方法

机床生产厂 机床争论单位代号

举例一

Z3040 类别代号:钻床类 组别代号:摇臂钻床组 系别代号:摇臂钻床系〔机床名称〕 主参数代号:最大钻孔直径40mm

ห้องสมุดไป่ตู้例二

M M 7 1 32 A 类别代号:磨床类 通用特性代号:周密 组别代号:平面及端面磨床组组 系别代号:卧轴矩台平面磨床系〔机床名称

二 机床的分类和编号

1. 分类 目的: 机床的品种规格繁多 为便于区分及使用、治理 方法:分类,并编制型号。

机床类组分类表

落地及卧式车 仿形及多刀车 轮、轴、辊、 其他车床 床 床 锭及铲齿车床 卧式钻床 卧式铣镗床 铣钻床 精镗床 中心孔钻床 其他钻床

汽车、拖拉机 其他镗床 修理用镗床

曲轴、凸轮轴 平面及端面磨 刀具刃磨床 、花键轴及轧 工具磨床 床 辊磨床 研磨机 其他磨床

磨床 2M

超精机

内圆珩磨位刀片磨 削机床 磨机床 削机床

3M 齿轮加工 仪表齿轮 机床Y 加工机 螺纹加工 机床 铣床X 刨插床B 拉床L 仪表铣床

球轴承套圈 滚子轴承套 轴承套圈 沟磨床 圈滚道磨床 超精机

气门、活塞及 汽车、拖 叶片磨削机床 滚子加工机床 钢球加工机床 活塞环磨削机 拉机修磨 床 机床 插齿机 花键轴铣床 螺纹铣床 立式升降台铣 卧式升降台铣 床 床 插床 立式内拉床 立式带锯床 切断机床 牛头刨床 卧式内拉床 圆锯床 多功能机床 齿轮磨齿机 螺纹磨床 床身铣床 其他齿轮加工 齿轮倒角 机 及检查机 螺纹车床 工具铣床 其他铣床

金属切削机床类、组划分表

O

车床C 钻床Z 镗床T M 仪表磨床 外圆磨床 仪表车床

1

2

3

4

5

立式车床 立式钻床 立式镗床 导轨磨床

6

7

8

9

单轴自动车 多轴自动、 回轮、转 曲轴及凸 床 半自动车床 塔车床 轮轴车床 坐标镗钻床 深孔钻床 深孔镗床 内圆磨床 砂轮机 外圆及其 他珩磨机 摇臂钻床 台式钻床 坐标镗床 坐标磨床

锥齿轮加工 滚齿机及 剃齿及珩 机 铣齿机 齿机 悬臂及滑枕 铣床 悬臂刨床 龙门铣床 龙门刨床 侧拉床 套丝机 攻丝机

平面铣床 仿形铣床

卧式外拉 连续拉床 床 卧式带锯 锯床G 砂轮片锯床 床 其他机床 其他仪表 管子加工机 木螺钉加工 刻线机床 Q 机床 床 机床

钻床安全操作规程完整

1※钻床安全操作规程1、使用钻床时,留长头发的员工必须将头发束在头巾或工作帽,除工艺规定外,不许戴手套进行工作。

2、安装、拆卸钻头时,要用规定的专用工具,不得直接敲打夹头。

3、工作物必须牢固地支持在工作台或座钳上,禁止用手拿或压着工作台钻孔。

4、钻通孔时,工件下面要放垫块,以免伤台面。

5、工作完毕,必须清洁场地和切断电源。

※2铣床安全操作规程1、工作时,长头发的员工必须将头发束在头巾或工作帽,同时要戴上防护眼镜,除工艺规定外,不许戴手套操作。

2、开机前应检查设备各部位是否正常,然后加润滑油,空车慢车3-5分钟,确认机床正常后方可工作,若发现有问题,应立即停机并报维修。

3、操作时精神必须要集中,不准阅读书报和闲谈,有事需要处理时,必须停车。

4、在机床运转中,清除金属屑尘,要使用毛刷,切不可用硬物和棉纱接近铣刀,以防事故发生。

5、测量工件、调整刀具、变换转速、改变走刀量、装卸工件都要停车后进行。

6、发生事故时,应立即切断电源,保持现场,报告领导进行事故分析。

7、工作结束时,要打扫机床设备和清洁工作场地,关闭总电源,重要部位加上润滑油。

※3车床安全操作规程1、工作时,长头发的员工必须将头发束在头巾或工作帽,同时要戴上防护眼镜,除工艺规定外,不许戴手套操作。

2、开机前应检查设备的电气开关是否失灵,机械转动是否正常,然后加润滑油,空车慢转3-5分钟,确认车床正常后才可工作,若发现有毛病,应立即停机并报维修。

3、操作时精神要集中,不准阅读书报和闲谈,有事需处理时必须停车。

4、禁止在车床光滑面、导轨、车头箱直接放置零件及工量用具,更不许用铁器敲打车床。

5、测量工件、调整刀具、变换速度、装卸工件等,都要停车后进行,机床运转时不准有棉纱擦工件、卡盘和刀架的扳手。

6、高速切削时,工作前要注意工件的夹固程度、材料的变形、机床的强度、吃刀和走刀量的选择、铁屑的处理等因素,以确保生产的安全。

7、不熟悉机床性能和操作规程,不准开动机床,徒工和实习人员操作时,要有师傅在旁指导,以防事故发生。

立式钻床日保及一二级保养保养内容和要求

2、清洗工作台、丝杠、齿条、伞齿轮,要求无油污。

1、清洗机床外表及死角,拆洗各罩盖要求内外清洁,无锈蚀,无黄袍,漆见本色铁见光。

2、清除导轨面及工作台面上的磕碰毛刺。

3、检查补齐螺钉、手球、手柄。

4、清洗工作台、丝杠、齿条、伞齿轮,要求无油污。

主轴

进刀箱

1、检查油质,保持良好,油量符合要求。

立式钻床日保及一二级保养保养内容和要求

1、机床运转两个月(两班制)进行一级保养,作业时间4小时,由操作工人进行。

2、机床运转一年(两班制)进行二级保养,作业时间2天。以维修工人为主,操作者配合。

设备名称型 号

Z535立式钻床 Z5180B半自动立式钻床

日保内容

和要求

一、二级保养保养内容和要求

保养

部位

2、检查冷却液管路,要求无漏水现象。

1、清洗冷却泵、过滤器及冷却液槽。

2、检查冷却液管路,要求无漏水现象。

3、清洗并更换冷却液。

电器

清扫电机及电器箱内外尘土。

1、清扫电机及电器箱内外尘土。

2、检修电器箱,根据需要拆洗电机,更换油脂。

2、清除主轴锥孔毛刺。

3、检查调整电机皮带。

4、检查各手柄灵活可靠。

1、检查油质,保持良好,油量符合要求。

2、清除主轴锥孔毛刺。

3、检查调整电机皮带。

4、检查各手柄灵活可靠。

5、清洗换油。

润滑

清洗油毡,要求油杯齐全,油路畅通,油窗明亮。

清洗油毡,要求油杯齐全,油路畅通,油窗明亮。

冷却

1、清洗冷却泵、过滤器及冷却液槽。

一级保养

二级保养

班前:

1、擦净机床外露导轨及滑动面的尘土。

课题二 钻床电气控制线路

3.Z37型摇臂钻床控制电路分析 (2)控制电路分析

立柱的夹紧与松开控制

钻床正常工作时,外立 柱夹紧在内立柱上。要使 摇臂和外立柱绕内立柱转 动,应先扳动手柄放松外 立柱。 立柱的松开与夹紧是靠 电动机M4的正反转拖动液 压装置来完成的

电动机M4的正反转由组合 开关S2和位置开关SQ3、接触 器KM4和KM5来实现的。 位置开关SQ3由主轴箱与 摇臂夹紧的机械手柄操作。

3.Z37型摇臂钻床控制电路分析 (2)控制电路分析

合上电源开关QS1,控 制电路的电源由控制变压 器TC提供110V电压。 Z37型摇臂钻床的控制 电路由十字开关SA来操作, 它有集中控制和操作方便 的优点。

手柄位置 中 左 右 上 下

接通微动开关的触头 均不通 SA(2-3) SA(3-4) SA(3-5) SA(3-8)

3.Z37型摇臂钻床控制电路分析 (2)控制电路分析 摇臂升降的控制 摇臂的放松、升降 及夹紧的半自动工作 顺序是通过十字开关 SA、接触器KM2、KM3 、位置开关SQ1、SQ2 及鼓形组合开关S1来 控制电动机M3实现的

摇臂上升控制

要使摇臂上升,将十字开关SA的手柄从中间位置扳到向上位置,SA的触头(3-5) 接通,接触器KM2获电吸合,电动机M3正转。由于摇臂在升降前被夹紧在立柱上,所 以M3刚起动时,摇臂不会上升,而是通过传动装置先把摇臂松开,这时鼓形组合开 关S1的动合触头(3-9)闭合,为摇臂上升后的夹紧作准备,随后摇臂才开始上升。 当上升到所需位置时,将十字开关SA扳到中间位置,接触器KM2线圈断电释放, 电动机M3停转。由于摇臂松开时,鼓形组合开关S1的动合触头(3-9)已闭合,所以 当接触器KM2线圈断电释放,其联锁触头(9-10)恢复闭合,接触器KM3获电吸合, 电动机M3反转,带动机械夹紧机构将摇臂夹紧,夹紧后鼓形开关S1的动合触头(3-9) 断开,接触器KM3线圈断电释放,电动机M3停转。

资料z525、z535型立式钻床功能

z525、z535型立式钻床是一种万能行机床,具有普钻床功能外,还可以铰孔、镗孔、攻丝等多种功能,工作效率是普通钻床的3-5倍,广泛用于机械制造、车间生产建筑加工等殊多行业。

本机床主轴设有抗力保险、攻丝、自动反转,定程切削、超越进给机构,结构先进可靠。

该机适用于钻孔、扩孔、锪孔、攻丝等工序。

具有精度高、刚性好、扭矩大、噪声低、变速范围广、操纵集中,使用方便等优点。

机械制造业是国民经济的支柱产业,现代制造业正在改变着人们的生产方式、生活方式、经营管理模式乃至社会的组织结构和文化。

生产的发展和产品更新换代速度的加快,对生产效率和制造质量提出了越来越高的要求,也就对机械加工工艺等提出了要求。

在实际生产中,由于零件的生产类型、形状、尺寸和技术要求等条件不同,针对某一零件,往往不是单独在一种机床上用某一种加工方法就能完成的,而是需要经过一定的工艺过程。

因此,我们不仅要根据零件具体要求,选择合适的加工方法,还要合理地安排加工顺序,一步一步地把零件加工出来。

1.机械加工工艺规程制订1. 1生产过程与机械加工工艺过程生产过程是指将原材料转变为成品的全过程。

它包括原材料的运输、保管于准备,产品的技术、生产准备、毛坯的制造、零件的机械加工及热处理,部件及产品的装配、检验调试、油漆包装、以及产品的销售和售后服务等机械工工艺过程是指用机械加工方法改变毛坯的形状、尺寸、相对位置和性质使其成为零件的全过程。

机械加工工艺过程的基本单元是工序。

工序又由安装、工位、工步及走刀组成。

规定产品或零件制造过程和操作方法等工艺文件,称为工艺规程。

机械加工工艺规程的主要作用如下:①机械加工工艺规程是生产准备工作的主要依据。

根据它来组织原料和毛坯的供应,进行机床调整、专用工艺装备的设计与制造,编制生产作业计划,调配劳动力,以及进行生产成本核算等。

②机械加工工艺规程也是组织生产、进行计划调度的依据。

有了它就可以制定进度计划,实现优质高产和低消耗。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

半自动钻床 课程设计(论文) 设计(论文)题目 半自动钻床 学院名称 核技术与自动化工程学院 专业名称 机械设计6班 学生姓名 张迪 学生学号 3201406120614 任课教师 胡波 设计(论文)成绩

教务处 制 2016年 12月 27日 填写说明 1、 专业名称填写为专业全称,有专业方向的用小括号标明; 2、 格式要求:格式要求: ① 用A4纸双面打印(封面双面打印)或在A4大小纸上用蓝黑色水笔书写。 ② 打印排版:正文用宋体小四号,1.5倍行距,页边距采取默认形式(上下2.54cm,左右2.54cm,页眉1.5cm,页脚1.75cm)。字符间距为默认值(缩放100%,间距:标准);页码用小五号字底端居中。 ③ 具体要求: 题目(二号黑体居中); 摘要(“摘要”二字用小二号黑体居中,隔行书写摘要的文字部分,小4号宋体); 关键词(隔行顶格书写“关键词”三字,提炼3-5个关键词,用分号隔开,小4号黑体); 正文部分采用三级标题; 第1章 ××(小二号黑体居中,段前0.5行) 1.1 ×××××小三号黑体×××××(段前、段后0.5行) 1.1.1小四号黑体(段前、段后0.5行) 参考文献(黑体小二号居中,段前0.5行),参考文献用五号宋体,参照《参考文献著录规则(GB/T 7714-2005)》。 1

目录 一.设计题目 ................................................................................................................................................. 1 二.设计任务 ................................................................................................................................................. 1 三.设计提示 ................................................................................................................................................. 2 四.运动方案的选择与比较 ......................................................................................................................... 2 1.减速机构 ........................................................................................................................................... 2 2.进刀机构 ........................................................................................................................................... 4 3.送料机构 ........................................................................................................................................... 5 4.定位系统 ........................................................................................................................................... 6 五.机构运动总体方案图(机构运动简图) ............................................................................................. 8 六.工作循环图 ............................................................................................................................................. 9 七.执行机构设计过程及尺寸计算 ........................................................................................................... 10 1.送料机构分析 ................................................................................................................................. 10 2.凸轮摆杆机构的设计 ..................................................................................................................... 11 3.凸轮推杆机构的设计 ..................................................................................................................... 12 4.行星轮系的计算 ............................................................................................................................. 13 (1)用定轴轮系传动 .............................................................................................................. 13 (2)用行星轮系传动 .............................................................................................................. 13 八.凸轮设计分段图轮廓图和设计结果 ................................................................................................... 14 一.定位凸轮 ....................................................................................................................................... 14 二.进刀凸轮 ....................................................................................................................................... 16 九.机构的选型 ........................................................................................................................................... 18 一.变速机构的选型 ........................................................................................................................... 18 二.送料机构的选型 ........................................................................................................................... 19 三.定位机构的选型 ........................................................................................................................... 21 四.进刀机构的选型 ........................................................................................................................... 22 参考文献 .................................................................................................................................................... 24