内燃机课程设计6200柴油机曲轴设计动力计算

620V16柴油机曲轴平衡性分析

离心力K=(2皖+Ga)ro,/g与1个活塞组加1个连

杆小头一阶往复惯性力的最大值C=(G+Gl。)M2/g

之和.这些力都可以用在每一曲柄上添加2个平衡块 的办法来平衡,平衡块的重径积按公式

Gprp=(Gh+Gl+G乜+Gq)r/2

(3)

式中:G。为平衡块重量;G。为活塞组重量;G,为连杆

重量;G。为连杆组往复运动重量,按公式Gn—

(江苏科技大学船舶与海洋工程学院,江苏镇江212003)

摘要:柴油机的平衡性能是影响柴油机使用性能的重要因素之~.为了找到贴合实际的620V16柴油机曲轴平衡性计算

方法,根据620V16柴油机曲轴图纸,建立了曲轴简化模型,运用内燃机动力学的平衡理论,用数学分析法进行计算,得到了

平衡块布置位置角度和重径积的计算值为16.59。和13 840.247 N·him,实际值分别是16.50和14 961.836,15 022.638,

左缸P。Ⅱ’=ACcos2(0+45。)=一ACsin2驴 右缸只Ⅱ”=,气CCOS2(哆-45。)=ACsin 25 式中,A为曲柄销的旋转半径与连杆长度比.它们

的合力R。Ⅱ在髫,Y轴上的投影分别为

尺出=一ACsin2妒00s450+ACsin2llbcos45。=0

R。Ⅱ,=ACsin 2qbsin 450+ACsin 2l|bsin 450=

find the method of crankshaft balance calculation to 620V16 diesel engine。based on crankshaft blueprint of the 620V16 diesel engine,the crankshaft simplified model was built up,the balance theory on the base of internal combustion engine dynamics was used and the mathematics analytic method Was carried on.after that。the calcu. 1ated value of the counterbalance assign position肋gle and the weight-diameter product Was obtained,which re- spectively Was 1 6.590and 1 3 840.247 N·mm.the actual angle value WaS 1 6.5 oand the actual weight.diameter product values were 14 961.836 N·nRn.15 022.638 N·mIil。13 286.404 N·toni。14 635.476 N·1111"11. Comparing to the actual value,the angle value conforms to realiW and the average difference of weight·diameter product i8 4.5%.the result indicates that the method call be used to design the real eounterbalance. Key words:620V1 6 diesel en百ne;crankshaft balance calculation;counterbalance

毕业设计(论文)开题报告-柴油机曲轴设计

一、选题的依据及意义:曲轴是发动机对外输出动力的核心部件,是驱动车、船等运输工具的重要动力来源。

曲轴的功用是把活塞、连杆传来的气体力转变为转矩,用以驱动汽车的传动系统和发动机的配气机构以及其他辅助装置。

曲轴的工作情况是极其复杂的,它是在周期变化的燃气作用力、往复运动和旋转运动惯性力及它们的力矩作用下工作的,因此承受着扭转和弯曲的复杂应力。

曲轴是内燃机中承受冲击载荷传递动力的关键零件,也是内燃机五大件(机体、缸盖、曲轴、凸轮轴、连杆)中最难以保证加工质量的零件,发动机曲轴作为重要运动部件,同时因曲轴工况及其恶劣,因而对曲轴材料、曲轴尺寸精度、表面粗糙度、热处理和表面强化、动平衡等要求十分严格。

其中任何一个环节的质量对曲轴的寿命和整机的可靠性都有很大的影响。

因此世界各国对曲轴的加工都十分重视,不断地改进曲轴加工工艺,最大可能地提高曲轴寿命。

在大批量生产的条件下,传统工艺已不能满足当前设计和生产需求,在长时间、高速运转下,曲轴极容易过早出现失效或断裂,严重影响曲轴的寿命和整机可靠性。

曲轴的主要失效形式是轴颈磨损和疲劳断裂,内燃机曲轴部分的结构形状和主要尺寸对内燃机曲轴的抗弯疲劳强度和扭转刚度有重要影响,因而在内燃机曲轴设计时,必须对内燃机的结构强度问题予以充分重视。

二、国内外研究现状及发展趋势:2.1 国内外曲轴加工技术的现状目前车用发动机曲轴材质主要有球墨铸铁和钢两类。

由于球墨铸铁曲轴成本只有调资钢曲轴成本的三分之一左右,且球墨铸铁的切削性能良好,可获得较理想的结构形状,并且和钢质曲轴一样可以进行各种热处理和表面强化处理来提高曲轴的抗疲劳强度,硬度和耐磨性。

所以球墨铸铁曲轴在国内外得到了广泛的应用。

据统计资料显示,车用发动机曲轴采用球墨铸铁材质的比例在美国为90%,英国为85%,日本为60%,此为,德国比利时等国家也已经大批量采用。

国内采用球墨铸铁曲轴的趋势则更加明显,中小型功率柴油机曲轴85%以上采用球墨铸铁,而功率在160KW以上发动机曲轴多采用锻钢曲轴。

内燃机设计课件 袁兆成

c. 零件设计标准化:按照国标、部标或企标设计

“三化”可以提高产品的质量、减少设计成本、组织专业化生产、提高劳动生 产率、便于使用、维修和配件供应

四、改进与处理阶段

• 1.样机鉴定与改进. • 在总结了单缸机试验 、多缸机试制、样机性能试验和用户配套实验的基础上,往

往要进行多方面的综合改进和进一步的试验观察,然后由企业或者地方主管部门 组织新厂品鉴定。鉴定时设计和试制单位要提供下列文件:

此阶段由下述环节组成: 1. 确定任务 — 主要是根据市场需要和法规需要 (进行必要性、可行

性论证),这个环节应该是企业产品规划中确定的,有长期规划,也 有短期规划。 2. 组织设计组—根据任务挑选合适人选 人员结构合理

技术结构合理

3. 调查研究— a 访问市场和用户,征求对产品的要求 b 了解制造厂的工艺条件、设备能力以及配件供应情况 c 收集同类先进产品的资料,考察同类产品 d 确定参考样机

内燃机设计

吉林大学汽车学院 热能与动力专业

袁兆成 主讲

第一章 内燃机设计总论

• 第一节 内燃机设计的一般流程 • 第二节 内燃机的主要设计指标 • 第三节 内燃机的选型 • 第四节 内燃机主要参数的选择 • 第五节 发动机设计的发展

第一章 内燃机设计总论

第一节 内燃机设计的一般流程 一、计划阶段

1.9~2.9 1.15~1.4

1.9~2.6

1.15~ 1.25

1.6~2 1.6~2

1.85~2.8 1.85~2.5

二、经济性指标

1.燃油消耗率 ge (克/千瓦小时) 降低 ge的措施: 提高 ηi 和ηm 车用汽油机 260--400

车用柴油机 200—260

2.机油消耗率 gm (克/千瓦小时) 1.3—2.6 克/千瓦小时

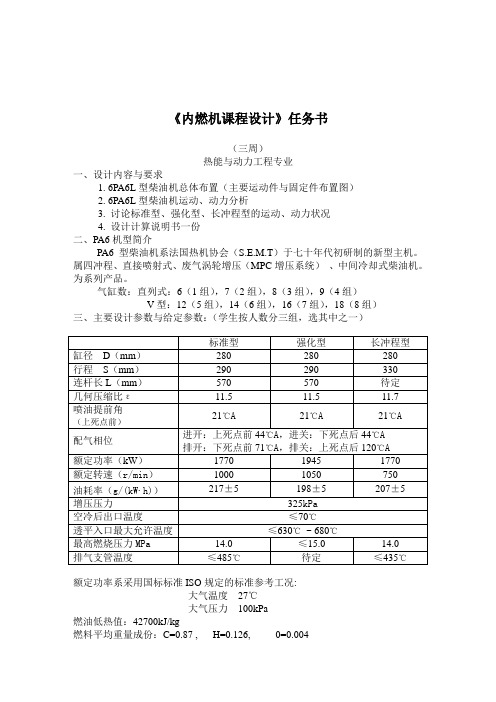

内燃机课程设计任务书

《内燃机课程设计》任务书(三周)热能与动力工程专业一、设计内容与要求1. 6PA6L型柴油机总体布置(主要运动件与固定件布置图)2. 6PA6L型柴油机运动、动力分析3. 讨论标准型、强化型、长冲程型的运动、动力状况4. 设计计算说明书一份二、PA6机型简介PA6型柴油机系法国热机协会(S.E.M.T)于七十年代初研制的新型主机。

属四冲程、直接喷射式、废气涡轮增压(MPC增压系统)、中间冷却式柴油机。

为系列产品。

气缸数:直列式:6(1组),7(2组),8(3组),9(4组)V型:12(5组),14(6组),16(7组),18(8组)三、主要设计参数与给定参数:(学生按人数分三组,选其中之一)额定功率系采用国标标准ISO规定的标准参考工况:大气温度27℃大气压力100kPa燃油低热值:42700kJ/kg燃料平均重量成份:C=0.87 , H=0.126, 0=0.004四、设计计算步骤:1.主要结构参数确定(凸轮基园半径r=53.5mm,升程=16mm;缸心距420mm)2.活塞、连杆、曲轴主要结构尺寸决定3.绘制主要运动件与固定件布置图4.柴油机工件过程热计算5.曲柄连杆机构运动学计算6.曲柄连杆机构动力学计算五、PA6型柴油机部分零件质量活塞总成51.49kg±0.15kg连杆总成67.46kg活塞+连杆小头+小头衬套=51.49+21+2.46kg六、设计进度安排1.布置任务,搜集资料,查找参考书 1天2.主要结构参数确定,主要运动零件及固定件布置 3天3.柴油机工件过程热计算 2天4.运动学计算 3天5.动力学计算 3天6.设计计算说明书编写 1天7.答辩 1天七、完成后应缴作业内容1.零件图一张(CAD,A3纸);2.总体布置图一张(CAD,A3纸),(** 也可手工绘制);3.设计说明书一份,包含以下内容:①总体布置说明;②工作过程热计算(绘PV、P-φ示功图);③运动学计算说明;④动力学计算说明。

内燃机课程设计

内燃机课程设计课程设计说明书2011年 12月内燃机课程设计目录一.柴油机工作过程的热力学分析1.原始参数及选取参数2.热力分析计算参数二.活塞组的设计1.概述2.活塞的选型3.活塞的基本设计3。

1活塞的主要尺寸3.2活塞头部设计3.3活塞销座的设计3.4活塞裙部及其侧表面形状设计3。

5活塞与缸套的配合间隙3。

6活塞重量3。

7活塞强度计算4.活塞的冷却5.活塞的材料及工艺6.活塞销的设计6。

1活塞销的结构及尺寸内燃机课程设计6。

2轴向定位6。

3活塞销和销座的配合6.4活塞销的强度校核6.5活塞销材料及强化工艺7.活塞环的设计7。

1活塞环的选择7。

2活塞环主要参数选择7.3活塞环的材料选择及成型方法7。

4活塞环的间隙7。

5环槽尺寸三.连杆组的设计1.概述2.连杆的结构类型3.连杆的基本设计3。

1主要尺寸比例3。

2连杆长度4.连杆小头设计4.1连杆小头结构4。

2小头结构尺寸内燃机课程设计4.3连杆衬套5.连杆杆身6.连杆大头6。

1连杆大头结构6。

2大头尺寸6.3大头定位7.连杆强度的计算校核7.1连杆小头7.2连杆杆身7.3连杆大头8.连杆螺栓的设计四.曲轴组的设计1. 曲轴的概述1.1曲轴的工作条件和设计要求1。

2曲轴的结构型式1。

3曲轴的材料2。

曲轴的主要尺寸确定2。

1主轴颈2。

2曲柄销2.3曲柄臂2.4曲轴圆角2.5提高曲轴疲劳强度方法3. 曲轴油孔位置内燃机课程设计4。

曲轴端部结构5. 曲轴平衡块6。

曲轴的轴向定位7. 曲轴疲劳强度计算7。

1强度计算已知条件7.2强度计算已知曲轴载荷7.3 圆角疲劳强度校核7.4 油孔疲劳强度校核8。

飞轮的设计五.参考文献内燃机课程设计一.柴油机工作过程的热力学分析1.原始参数及选取参数原始参数1)柴油机型号:4100;2)气缸数:Z: 4;3)气缸直径D:100mm;热力分析选取参数1)燃烧室型式:直喷式浅盆形燃烧室2)增压方式:非增压3)冲程数τ:4;4)转速n:2000 r/min;5)行程S:120mm;6)压缩比ε:16;7)平均有效压力e p:7.16 2/cmkgf;8)最高爆发压力z p:73 2kgf;/cm9)环境压力0p=1。

机械课程设计:曲轴

机械课程设计:曲轴摘要本文主要介绍机械课程设计中的曲轴设计。

首先介绍曲轴的定义和作用,然后讨论曲轴的设计要点和设计流程。

接下来详细介绍曲轴的设计步骤,包括曲轴的几何参数计算、受力分析和校核。

最后,通过一个实例演示了曲轴的设计过程。

1. 引言曲轴是一种常见的机械传动元件,主要用于将往复运动转换为旋转运动。

在许多机械系统中,曲轴承担着重要的传动和支撑作用。

因此,曲轴的设计对机械系统的性能和寿命具有重要影响。

2. 曲轴的定义和作用曲轴是一种能将往复直线运动转变为旋转运动的机械传动装置。

曲轴一般由一根直杆和两个或多个偏心轮组成。

曲轴可以将往复直线运动转换为旋转运动,通过连杆和活塞将燃烧室内的高压气体产生的力转换为旋转动力,从而驱动汽车的轮胎、飞机的螺旋桨等。

曲轴在机械系统中的主要作用是将发动机的燃烧能量转化为机械能,并将其传递给其他机械装置。

曲轴还起到了平衡连杆转动惯量的作用,使连杆的运动平稳,减少振动和冲击力,提高机械系统的工作效率和安全性。

3. 曲轴设计要点在进行曲轴设计时,需要注意以下几个要点:3.1 转动惯量曲轴的转动惯量对机械系统的平衡性和工作效率有重要影响。

过大或不均匀的转动惯量会导致机械系统的振动和冲击力增大,从而影响机械系统的稳定性和寿命。

因此,在设计曲轴时需要合理控制曲轴的转动惯量。

3.2 轴承支撑曲轴在机械系统中需要通过轴承来支撑和转动。

轴承的选择和安装对曲轴的工作性能和寿命有重要影响。

因此,在设计曲轴时需要考虑轴承的类型、尺寸和安装方式,确保曲轴能够正常运转并具有良好的工作性能。

3.3 受力分析曲轴在工作过程中会承受来自往复运动的力和转动惯量的作用力。

受力分析是曲轴设计的重要环节,通过分析曲轴在工作过程中所受的力和力矩,可以确定曲轴的受力情况,为曲轴的结构和尺寸设计提供依据。

3.4 材料选择曲轴一般由高强度的合金钢制成,以满足其在工作过程中的高强度和抗疲劳性能要求。

合适的材料选择对曲轴的工作性能和寿命具有重要影响。

六缸柴油机的曲轴设计原理

六缸柴油机的曲轴设计原理六缸柴油机是一种常见的发动机类型,它具有较高的功率和扭矩输出,广泛应用于卡车、重型机械和船舶等领域。

曲轴是六缸柴油机中的关键零部件之一,其设计原理对于发动机的性能和可靠性具有重要影响。

六缸柴油机的曲轴设计原理主要包括结构设计、材料选择和加工工艺等方面。

首先,六缸柴油机曲轴的结构设计需要满足横向连杆的要求。

六缸柴油机的曲轴由主轴和连杆轴组成,主轴上有六个连杆轴,每个连杆轴与一根连杆相连。

主轴和连杆轴的几何形状需要经过精确的计算和优化设计,以保证曲轴的强度和刚度符合要求,并且尽量减小质量和惯性。

其次,六缸柴油机曲轴的材料选择也是十分重要的。

由于曲轴在工作中需要承受大的扭矩和压力,因此其材料需要具备足够的强度和韧性。

常见的曲轴材料包括锻造钢和铸造铁等。

锻造钢具有较高的强度和韧性,适合承受高载荷的工作条件。

而铸造铁在制造成本和加工便利性方面具有较大优势,适合用于一般负荷和速度条件下。

此外,六缸柴油机曲轴的加工工艺也非常重要。

曲轴是一个复杂形状的零部件,需要经过多道加工工序才能完成。

首先是粗加工,将初始材料进行车削和铣削等工序,基本确定曲轴的几何形状。

然后进行热处理,通过淬火和回火等工艺改变曲轴的组织结构,提高其强度和硬度。

最后进行精加工,对曲轴进行研磨和打磨等工序,使其尺寸和表面粗糙度达到要求。

此外,六缸柴油机曲轴还需要进行静态和动态的平衡校验。

静态平衡是指曲轴的质量在自身重力下分布均匀,动态平衡是指曲轴在高速旋转时不会产生过大的振动和摩擦力。

为了达到平衡的要求,曲轴一般会在两端并非对称地加上配重块。

总之,六缸柴油机的曲轴设计原理主要包括结构设计、材料选择和加工工艺等方面。

通过合理的设计和制造工艺,可以保证曲轴具备足够的强度、刚度和平衡性,确保发动机的正常工作和可靠性。

同时,曲轴的设计也需要考虑到经济性和可制造性等因素,以满足市场需求和生产成本的要求。

内燃机曲轴结构设计的方法

内燃机曲轴结构设计的方法河南职业技术学院 邵立新安阳工学院 段立霞摘 要 本文通过对内燃机曲轴疲劳破坏形式及其主要原因的分析,得出弯曲和扭转疲劳断裂是内燃机曲轴的主要破坏形式。

内燃机曲轴部分的结构形状和主要尺寸,对内燃机曲轴的抗弯疲劳强度和扭转刚度有主要影响,因而强调在内燃机曲轴设计时,必须对内燃机曲轴的结构强度问题予以充分重视。

关键词 内燃机曲轴 结构 设计 方法01前言内燃机是一种往复式动力机械,内燃机曲轴是一种常见的把柴油燃烧产生的热能转换成机械能的传动部件。

内燃机曲轴的横断面沿着轴线方向急剧变化,因而应力分布极不均匀,很难准确计算出应力,给出强度判据。

尤其在曲柄臂和轴颈的过渡圆角部分、油孔附近会产生严重的应力集中。

在循环应力作用下,其应力集中区便可能产生疲劳破坏。

实践证明,弯曲和扭转疲劳断裂是内燃机曲轴的主要破坏形式。

内燃机曲轴部分的结构形状和主要尺寸,对内燃机曲轴的抗弯疲劳强度和扭转刚度有主要影响,因而在内燃机曲轴设计时,必须对内燃机曲轴的结构强度问题予以充分重视。

11内燃机曲轴疲劳破坏形式及其主要原因(见下表)破坏形式特 征主 要 原 因 裂纹最初常发生在主轴颈或连杆轴颈与曲柄臂过渡圆角处应力集中严重点,随后逐渐发展成横断曲柄臂的疲劳裂纹 1.由于曲柄过渡圆角太小,曲柄臂太薄,过渡圆角加工不完善所致。

2.曲轴箱或支撑刚度太小,引起附加弯矩过大。

3.由于曲轴箱刚度不够,主轴颈变形太大,引起不均匀磨损,造成不同心度,致使附加弯矩过大。

这时断裂常发生在运行较长时间之后。

裂纹起源于过渡圆角或油孔,且只有一个方向裂纹,裂纹与轴线呈45° 1.由于不对称交变扭矩引起最大应力,致使疲劳破坏。

2.圆角加工不好,及热加工工艺不完善,造成材料组织不均匀。

3.油孔孔口圆角加工不完善。

4.连杆轴颈太细。

裂纹起源于油孔,沿与轴线呈45°方向发展 1.由于过大的扭转振动,引起附加应力。

2.油孔边缘加工不完善,或孔口过渡圆角太小,引起过大的应力集中。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

《内燃机学》课程设计设计计算说明书题目6200柴油机曲轴设计学院专业班级姓名学号指导教师年月日目录1 动力计算 (1)初始条件 (1)曲柄连杆机构运动质量的确定 (1)P-φ示功图的求取 (1)往复惯性力P j(α)计算 (2)总作用力P(α)计算 (3)活塞侧推力P H(α)计算 (3)连杆力P C(α)计算 (4)法向力P N(α)计算 (4)切向力P T(α)计算 (5)∑T p计算 (6)总切向力)(α曲柄销负荷R B(α)计算 (7)准确性校核 (8)2 曲轴设计计算 (9)曲轴各部尺寸比例 (9)曲轴船规验算 (10)1 动力计算初始条件母型机参数:四冲程六缸、废气涡轮增压、不可逆式、直接喷射、压缩空气启动。

D=200mm S=270mmn=600r/min Ne=440kW增压压力P k =,压缩比ε=,机械效率ηm =,压缩复热指数n 1=,膨胀复热指数n 2=,Z 点利用系数ξz =,燃烧过量空气系数α=,中冷器出水温度t=250 ,原机配气定时:进气门开——上死点前60度进气门关——下死点后40度排气门开——下死点前40度排气门关——上死点后60度行程失效系数可取约。

连杆长L=540mm ,质量为,活塞组质量m=,连杆组质量分配比,单位曲柄不平衡质量m=。

曲柄连杆机构运动质量的确定将摆动的连杆用双质量系代替,一部分质量等价到做往复运动的活塞组中,另一部质量等价到做回转运动的曲柄组中,从而可以求出往复质量j m 和连杆组算到大端的质量B m 。

由于连杆尺寸并未确定,先按照母型机的连杆质量分配比。

0.347*35.760.347*34.7647.8217()j L m M m kg =+=+=0.653*0.653*34.7622.6983()B L m m kg ===上式中,M 表示活塞组质量,为连杆组质量分配比,L m 为连杆质量,质量单位都用kg 。

P-φ示功图的求取将所给的P-V 示功图,用发动机运动学公式将其展开,即得P-φ示功图。

将活塞的位移转换成对应的曲柄转角,以α代表曲柄转角,取145个点,对应0度到720度每隔5度取一次,由此可得各曲柄转角α下的气体力值Pg (α),单位为MPa 。

用matlab 画成曲线见图1,其matlab 程序参见附录。

图中实线表示的是气缸压力Pg 与曲柄转角a 的关系。

图1 P ,Pg,Pj 与曲柄转角a 的关系往复惯性力P j (α)计算232()(cos cos 2)104jj m p a R a a D ωλπ-=-+ (MPa) (1) 往复惯性力按照公式1计算,图1中虚线即为往复惯性力与曲柄转角a 的关系。

式中:mj —往复运动质量,kg ;R —曲柄半径,mm ;D —气缸直径,mm ;ω—曲轴旋转角速度,rad/s ;β—连杆摆角,rad 。

)()()(a p p a p a p j B g +-= (MPa) (2)总作用力P (a )按照公式2计算,式中P B 表示活塞底部气体压力,取大气压力,即P B =。

图1中点划线表示总作用力与曲柄转角之间的关系。

通过三者的比较可以看出气缸压力对总作用力影响较大。

活塞侧推力P H (α)计算βtg a p a p H )()(= (MPa) (3)活塞侧推力()H p a 按照公式3进行计算,式中β表示连杆摆角。

连杆摆角与曲柄转角纯在下列关系:arcsin(*sin())a βλ=,活塞侧推力与曲柄转角的关系见图2。

图2 活塞侧推力与曲柄转角的关系βcos /)()(a p a p C = (MPa) (4)连杆力()c p a 按照公式4进行计算,连杆力()c p a 与曲柄转角的关系见图3。

图3 连杆力与曲柄转角的关系法向力P N (α)计算)cos()()(βα+=a p a p C N (MPa) (5)法向力()N p a 按照公式5计算,法向力()N p a 与曲柄转角的关系见图4。

图4 法向力与曲柄转角的关系切向力P T (α)计算)sin()()(βα+=a p a p C T (MPa) (6)切向力()T p a 按照公式6计算,切向力()T p a 与曲柄转角的关系见图5。

图5 曲柄转角与切向力的关系总切向力)(α∑T p 计算1()(720/)z T T i p a p a i z ==+⋅∑∑ (MPa) (7)对于四冲程曲柄均匀排列情况的总切力按照公式6计算。

气缸之间的间隔角为120deg ,总切力与曲柄转角的关系见图6。

图6 总切力与曲柄转角之间的关系曲柄销负荷R B (α)计算22()()()B BH BV R a R a R a =+ (MPa) (8)曲柄销合力按照公式8计算,式中:()BH R α—曲柄销负荷水平分量,()()BH T R p a α=(MPa);()BV R a —曲柄销负荷垂直分量()()BV N r R a p a p β=-,22p /()4r B m R D βπω=(MPa); B m —连杆组算到大端的质量,kg 。

曲柄销合力()B R a 与曲柄转角的关系见图7。

图7 曲柄销负荷与曲柄转角的关系准确性校核610)(ωR F p N p cp T i ∑= (KW) (9)按照总切力曲线作准确性校核,根据总切曲线计算出平均切力,再按公式9进行计算,式中p F 表示活塞面积,单位是2mm ;()T cp p ∑表示平均切力,单位是Mpa 。

再将指示功率与给定功率进行比较,计算出误差。

610)(ωR F p N p cp T i ∑== ii i N N N '-=∆= % 计算出来的误差在5%以内,符合要求。

2 曲轴设计计算曲轴各部尺寸比例在初步定出曲轴的尺寸后,应立即作曲柄销和主轴颈最大比压验算:曲轴销MPaLdDppppz56.3342max==π主轴颈a70.18242maxMPLdDqppjjz==π式中:Pz—最大燃烧压力,Mpa;D—气径直径,mm;dp,dj—曲柄销及主曲颈直径,mm;L P ,Lj—曲柄销及主轴颈有效长度,mm(考虑了过渡圆角的影响);q—考虑相邻缸的影响系数。

四冲程q≤;二冲程q≤,式中q=。

曲轴船规验算我国船舶检验局“钢质海船入级与建造规范(2006)”对船舶柴油机曲轴有如下规定:对整锻、铸造、半组合或全组合曲轴的主轴颈及曲柄销,其最小直径d 如下计算。

曲轴材料选用铸钢。

对锻钢、铸钢、合金钢材料的曲轴: []mm S p Ca L L Pz Aa D d b i r P B 2.149)590160(65)(32=++-=σ式中: D —气缸直径,D =200mm ;S —活塞行程,S =270mm ;L —相邻两主轴承中心线间的距离,L =320mm ; L P —曲柄销的有效长度,L P =90mm ; Pz —最高燃烧压力,Pz=;Pi —平均指示压力,MPa niV nii 97.1120P s ==Ni —由总切力得到的指示功率,Ni =; Vs —每缸的工作容积,L SVs 48.81042702004D 6-22=⨯⨯⨯==ππ;n —柴油机转速,n=600r/min ; i —气缸数,i=6;σb —材料标定抗拉强度下限值,σb=500MPa ;A —系数,对直列式单作用柴油机,A =; C —系数,对直列式单作用四冲程柴油机,C =;αB —弯曲应力集中系数,对于原机型的曲轴,αB =3..39;r p —过渡圆角半径,r p =10mm ; d p —曲柄销直径,dp =130mm ; b —曲臂宽,b =200mm ;e —轴颈的重叠量,e=(dp+dj )/2-S/2=0; αr —扭转应力集中系数,))/(8570.0)/(3482.5)/(654.108955.7()/(923.032)/1015.02205.0(r p p p d e p p d b d b d b d r p -+-⋅=--α=;由计算结果可知,d=<150mm ,故设计的曲轴可用。

附录Matlab计算程序>> %内燃机课程设计动力计算%a1 =0 : 5 : 720;%曲柄转角%Pg1=[3,3,3,3,3,3,3,3,3,3,3,3,3,3,3,3,3,3,3,3,3,3,3,3,3,3,3,3,3,3,3,3,3,3,3,3,3,,,,,,,,,,,,,,4,,,,5,,,7,8,9,,1 3,15,18,,26,32,40,49,59,65,80,105,119,124,125,115,101,,,60,50,43,,32,28,25,22,,18,,,14,13,,12,1 1,,,10,,,9,,8,,7,,6,,5,4,,3,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,,3];%气缸压力,kg/cm^2%a = 0 : 1 : 720;Pg = interp1(a1,Pg1,a,'spline');>> Pg = Pg/;%气缸压力单位转化,Mpa%Ne = 440;%单位是kw%mj = + * ; %活塞组等效质量,kg%mb = * ; %连杆组算到大端的质量,kg%D = 200;%活塞直径,mm%L = 540;%连杆长度,mm%R = 135;%曲柄半径,mm%z = 6;%气缸数;x = R/L;%曲柄连杆比%B = asin(x*sin(a*pi/180));%连杆摆角%w = 600*pi/30;%转速,rad/s%Pj = - mj * R * w^2 *(cos(a*pi/180) + x * cos(a*pi/90))/(pi * D^2/4 * 10^3);%往复惯性力,Mpa% Pb = ;%活塞底部气体压力,取为大气压力,Mpa%P = Pj - Pb + Pg;%总作用力,Mpa%figure(1);%打开新图版;plot(a,Pg,a,Pj,'--',a,P,'-.');%蓝色的为气缸压力与曲轴转角的关系,黄色为往复惯性力与曲柄转角的关系,红色为总作用力与曲柄转角的关系%xlabel('曲柄转角a/deg');%加横坐标%ylabel('(P,Pg,Pj)/Mpa');%加纵坐标%legend('Pg','Pj','P')grid on ;%添加网格%Ph = P .* tan(B);%活塞侧推力,单位是Mpa%Pc = P./cos(B);%连杆力,单位是Mpa%Pn = Pc .* cos(a*pi/180 + B);%法向力,单位是Mpa%Pt = Pc .* sin(a*pi/180 + B);%切向力,单位是Mpa%SumPt = Pt ;%为总切力,单位是Mpa;%for i=1:721for j=1:5m=i+720*j/z;if m>721m=m-720;endSumPt(i)=SumPt(i)+Pt(m);endendavePt = mean(SumPt);%平均切向力,单位是Mpa%Rbh = Pt;%曲柄销负荷水平分量,单位是Mpa%Prb = mb * R * w^2/(pi * D^2/4 * 10^3);Rbv = Pn - Prb; %曲柄销负荷垂直分量,单位是Mpa%Rb = (Rbh .* Rbh + Rbv .* Rbv).^; %曲柄销总负荷%figure(2);%打开新图版%plot(a,Ph);%画侧推力与曲柄转角的关系%xlabel('曲柄转角a/deg');%加横坐标%ylabel('侧推力Ph/Mpa');%加纵坐标%grid on ;%添加网格%figure(3);%打开新图版%plot(a,Pc);%画连杆力与曲柄转角的关系%xlabel('曲柄转角a/deg');%加横坐标%ylabel('连杆力Pc/Mpa');%加纵坐标%grid on ;%添加网格%figure(4);%打开新图版%plot(a,Pn);%画法向力与曲柄转角的关系%xlabel('曲柄转角a/deg');%加横坐标%ylabel('法向力Pn/Mpa');%加纵坐标%grid on ;%添加网格%figure(5);%打开新图版%plot(a,Pt);%画切向力与曲柄转角的关系%xlabel('曲柄转角a/deg');%加横坐标%ylabel('切向力Pt/Mpa');%加纵坐标%grid on ;%添加网格%figure(6);%打开新图版%A = 0 :1: 720;plot(A,SumPt);%画总切向力与曲柄转角的关系%xlabel('曲柄转角a/deg');%加横坐标%ylabel('总切向力SumPt/Mpa');%加纵坐标%grid on ;%添加网格%figure(7);%打开新图版%plot(a,Rb);%画曲柄销负荷与曲柄转角的关系%xlabel('曲柄转角a/deg');%加横坐标%ylabel('曲柄销负荷Rb/Mpa');%加纵坐标%grid on ;%添加网格%Ni = avePt * pi * D^2 * R * w / (4 * 10^6)%由总切力计算指示功率% d = ( Ni - Ne/ ) / Ni %计算误差%。