单缸四冲程内燃机机构设计及其运动分析

机械原理课程设计单缸四冲程内燃机

机械原理课程设计说明书题目:单缸四冲程内燃机机构设计及其运动分析二级学院机械工程学院年级专业 13材料本科班学号学生姓名指导教师朱双霞教师职称教授目录第一部分绪论 (2)第二部分设计题目及主要技术参数说明 (3)2.1 设计题目及机构示意图 (3)2.2 机构简介 (3)2.3 设计数据 (4)第三部分设计内容及方案分析 (6)3.1 曲柄滑块机构设计及其运动分析 (6)3.1.1 设计曲柄滑块机构 (6)3.1.2 曲柄滑块机构的运动分析 (7)3.2 齿轮机构的设计 (11)3.2.1 齿轮传动类型的选择 (12)3.2.2 齿轮传动主要参数及几何尺寸的计算 (13)3.3 凸轮机构的设计 (13)3.3.1 从动件位移曲线的绘制 (14)3.3.2 凸轮机构基本尺寸的确定 (15)3.3.3 凸轮轮廓曲线的设计 (16)第四部分设计总结 (18)第五部分参考文献 (20)第六部分图纸 (21)第一部分绪论1.本课程设计主要内容是单缸四冲程内燃机机构设计及其运动分析,在设计计算中运用到了《机械原理》、《理论力学》、《机械制图》、《高等数学》等多门课程知识。

2. 内燃机是一种动力机械,它是通过使燃料在机器内部燃烧,并将其放出的热能直接转换为动力的热力发动机。

通常所说的内燃机是指活塞式内燃机。

活塞式内燃机以往复活塞式最为普遍。

活塞式内燃机将燃料和空气混合,在其气缸内燃烧,释放出的热能是气缸内产生高温高压的燃气。

燃气膨胀推动活塞做功。

再通过曲柄连杆机构或其他机构将机械功输出,驱动从动机械工作。

内燃机的工作循环由进气、压缩、燃烧和膨胀、排气等过程组成。

这些过程中只有膨胀过程是对外做功的过程。

其他过程都是为更好的实现做功过程而需要的过程。

四冲程是指在进气、压缩、膨胀和排气四个行程内完成一个工作循环,此间曲轴旋转两圈。

进气行程时,此时进气门开启,排气门关闭;压缩行程时,气缸、内气体受到压缩,压力增高,温度上升;膨胀行程是在压缩上止点前喷油或点火,使混合气燃烧,产生高温、高压,推动活塞下行并做功;排气行程时,活塞推挤气缸内废气经排气门排出。

(完整)四冲程内燃机-机械原理课程设计说明书

(完整)四冲程内燃机-机械原理课程设计说明书编辑整理:尊敬的读者朋友们:这里是精品文档编辑中心,本文档内容是由我和我的同事精心编辑整理后发布的,发布之前我们对文中内容进行仔细校对,但是难免会有疏漏的地方,但是任然希望((完整)四冲程内燃机-机械原理课程设计说明书)的内容能够给您的工作和学习带来便利。

同时也真诚的希望收到您的建议和反馈,这将是我们进步的源泉,前进的动力。

本文可编辑可修改,如果觉得对您有帮助请收藏以便随时查阅,最后祝您生活愉快业绩进步,以下为(完整)四冲程内燃机-机械原理课程设计说明书的全部内容。

X X 大学机械原理课程设计说明书四冲程内燃机设计院(系)机械工程学院专业机械工程及自动化班级××机械工程×班学生姓名×××指导老师×××年月日课程设计任务书兹发给×××班学生×××课程设计任务书,内容如下:1.设计题目:四冲程内燃机设计2.应完成的项目:(1)内燃机机构运动简图1张(A4) (2)内燃机运动分析与动态静力分析图1张(A3)(3)力矩变化曲线图1张(A4)(5)工作循环图1张(A4)(6)计算飞轮转动惯量(7)计算内燃机功率(8)编写设计说明书1份3.参考资料以及说明:(1)机械原理课程设计指导书(2)机械原理教材4.本设计任务书于20××年 1月4日发出,应于20××年1月15日前完成,然后进行答辩。

指导教师签发 201×年 12 月31日课程设计评语:课程设计总评成绩:指导教师签字:201×年1月15日目录摘要 (1)第一章绪论 (2)1.1 课程设计名称和要求 (2)1.2 课程设计任务分析 (2)第二章四冲程内燃机设计 (4)2.1 机构设计 (4)2.2 运动分析 (7)2.3 动态静力分析 (11)2.4 飞轮转动惯量计算 (16)2.5 发动机功率计算 (18)2.6 进排气凸轮设计 (18)2.7 工作循环分析 (19)设计小结 (21)参考文献 (22)摘要内燃机是一种动力机械,它是通过使燃料在机器内部燃烧,并将其放出的热能直接转换为动力的热力发动机。

机械原理课程设计任务书-单缸四冲程内燃机

机械原理课程设计任务书

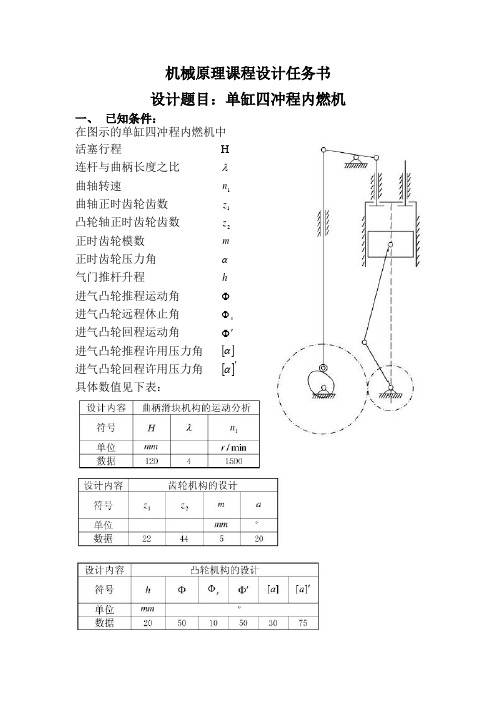

设计题目:单缸四冲程内燃机一、已知条件:

在图示的单缸四冲程内燃机中

活塞行程H

连杆与曲柄长度之比λ

曲轴转速

n

1

曲轴正时齿轮齿数

z

1

凸轮轴正时齿轮齿数

z

2

正时齿轮模数m

正时齿轮压力角α

气门推杆升程h

进气凸轮推程运动角Φ

进气凸轮远程休止角

Φ

s

进气凸轮回程运动角Φ'

进气凸轮推程许用压力角[]α

进气凸轮回程许用压力角[]'α

具体数值见下表:

进气门推杆的运动规律如下图所示:

二、设计任务

1.根据已知条件,要求完成如下设计任务:

●确定曲柄滑块机构杆件尺寸,绘制机构运动简图;利用图解法分

析机构的三个瞬时位置(用图纸绘制,与设计说明书一起上交)●计算齿轮机各部分参数。

●画出凸轮理论轮廓曲线和实际轮廓曲线

2.完成设计计算说明书一份(不少于3000字),内容包括:

●设计说明书封面

●目录

●机构简介与设计数据

●设计内容及方案分析

●设计体会

●主要参考文献

三、课程设计进程安排

本课程设计共计一周(五天),时间分配见下表。

机械原理课程设计指导书(四冲程)讲解

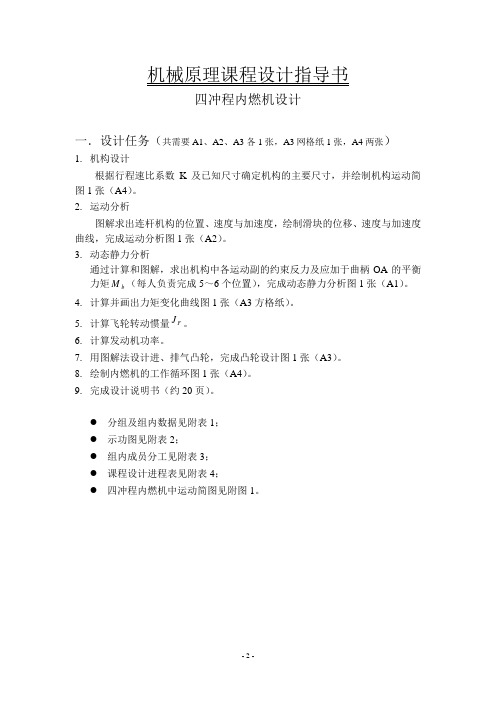

机械原理课程设计指导书四冲程内燃机设计一.设计任务(共需要A1、A2、A3各1张,A3网格纸1张,A4两张)1.机构设计根据行程速比系数K及已知尺寸确定机构的主要尺寸,并绘制机构运动简图1张(A4)。

2.运动分析图解求出连杆机构的位置、速度与加速度,绘制滑块的位移、速度与加速度曲线,完成运动分析图1张(A2)。

3.动态静力分析通过计算和图解,求出机构中各运动副的约束反力及应加于曲柄OA的平衡M(每人负责完成5~6个位置),完成动态静力分析图1张(A1)。

力矩b4.计算并画出力矩变化曲线图1张(A3方格纸)。

5.计算飞轮转动惯量F J。

6.计算发动机功率。

7.用图解法设计进、排气凸轮,完成凸轮设计图1张(A3)。

8.绘制内燃机的工作循环图1张(A4)。

9.完成设计说明书(约20页)。

●分组及组内数据见附表1;●示功图见附表2;●组内成员分工见附表3;●课程设计进程表见附表4;●四冲程内燃机中运动简图见附图1。

二.设计步骤及注意问题1. 确定初始数据根据分组情况(附表1),查出设计初始数据。

活塞行程 H = (mm ) 活塞直径 D= (mm ) 活塞移动导路相对于曲柄中心的距离 e= (mm ) 行程速比系数 K=连杆重心2c 至A 点的距离 2AC l = (mm ) 曲柄重量 1Q = (N ) 连杆重量 2Q = (N ) 活塞重量 3Q = (N ) 连杆通过质心轴2c 的转动惯性半径c ρ 2c ρ= (m 2m ) 曲柄的转速n 1= (rpm )发动机的许用速度不均匀系数 [δ]= 曲柄不平衡的重心到O 点的距离 OC l =OA l (mm ) 开放提前角:进气门:-10°;排气门: -32° 齿轮参数:m =3.5(mm ); α=20°;a h *=1;25.0*=C2Z ='2Z =14; 3Z ='3Z =72 ;1Z =362. 计算连杆及曲柄的长度设曲柄长度为r 、连杆的长度为l ,活塞行程Hr l OB -=∴I (极限位置1)r l OB += (极限位置2)11180+-︒=K K θ θ∴ 可求θsin 2HCB R I ==22)()(CE OC OE -==22)()(DE CD OC -- =22)cos (e R R --θ)1()(22----------------+=+e OF r l2H OE OF += OCOE1sin -=α θαδ-=)2(2sin2-------------------=-δR r l联立(1)、(2)式求解,可求出连杆的长度l 及曲柄的长度r 。

绘制单缸内燃机的运动简图

的传动路线与方式,各机构工作原理及结构特点,记录相关参数。 (2)测绘处于动力源及执行部件间的传动机构运动简图。 (3)根据机构运动简图了解机械设备的运行情况。

任务实施

单缸四冲程内燃机

任务实施

1.设计要求与数据 单缸四冲程内燃机主体机 构。

2.设计内容

绘制单缸四冲程内燃机的运 动简图。

任务实施

3.设计步骤、结果及说明

任务实施

1.设计要求与数据 鄂式破碎机主体机构。 2.设计内容 绘制鄂式破碎机的运动简图。

任务实施

3.设计步骤、结果及说明

培养技能

因此,可以选择不考虑与运动特性无关的因素(如构件的复杂外形等), 而用规定的线条和符号,绘制机构运动简图方法表明单缸四冲程内燃机将燃 气燃烧时的热能转化为机械能的工作原理。

任务目标

(1)掌握运动副、高副、低副的概念。 (2)掌握低副和高副,以及转动副和移动副的实例及表示方法。 (3)掌握用简单线条或符号表达机构的运动关系,绘制机械运动简图 的方法。

夯实理论

一、机构的组成

运动副 两构件之间直接接触并能产生一定相对运动的联接。构件有点、线、面接触。

点接触

线接触

面接触

夯实理论

平面运动副的分类 按两构件接触性质,分为低副、高副。 (1)低副 两构件以面接触而形成的运动副。 1)转动副 只允许两构件作相对转动,又称作铰链。

转动副

夯实理论

转动副

夯实理论

二、平面机构的运动简图 (一)机构运动简图的概念

用规定的线条和符号表示构件和运动副,并按一定的比例确定 运动副的相对位置及与运动有关的尺寸的简图。

四冲程内燃机课程设计

点

(m/s)

(m/s)

(m/s)

(rad/s)

A0

……

5)同理,画出15个位置的加速度多边形,求出 的数值,并将方法和结果在说明书中说明和列表。(不同的图可用不同的比例,注明即可)

表二机构各点加速度表

点

(m/s2)

……

A0

……

6)在图纸的右侧绘制15个点的位移曲线、速度曲线和加速度曲线图。

55

1.07

160

120

180

660

1/90

组10

360

195

60

1.08

170

130

190

670

1/80

组11

380

200

65

1.09

180

140

200

680

1/80

附表1续:各组初始数据

单位:mm

分组

凸轮Ⅰ(进气)

凸轮Ⅱ(排气)

h1

e1

r0min

ω

h2

e2

r0min

ω

组1

6

5

50

8

0

54

组2

7

0

7.飞轮转动惯量的确定

在本课程设计中,决定飞轮的转动惯量时,不考虑机构各构件的质量和转动惯量。

1)求出图8-b中下列各单元的面积(以Mr为界):

、 、 、 、 、 、

在阻抗力矩曲线之上的面积表示盈功,在阻抗力矩曲线之下面积表示亏功。

盈功为正,亏功为负值。

2)根据上面各单元的面积求相应的功

3)求出在各个位置上功的累积变化量

注意:

严格按比例绘制(推荐1:4)

单缸四冲程柴油机机构设计

机械原理课程设计说明书设计题目:单缸四冲程柴油机机构设计学院:机电工程学院专业:班级:学号:设计者:指导教师:王洪波提交日期:二○一年七月1、机构简介柴油机是内燃机的一种,如图1所示。

它将柴油燃烧时所产生的热能转变为机械能。

往复式内燃机的主运动机构是曲柄滑块机构,以气缸内的燃气压力推动活塞3经连杆2而使曲柄1旋转。

图1 柴油机机构简图及示功图四冲程内燃机是以活塞在气缸内往复移动四次(对应于曲柄轴转两转)完成一个工作循环。

在一个工作循环中气缸内的压力变化可用示功器或压力传感器从气缸内测得,然后将压力与活塞位移的关系绘成曲线图,称为示功图,见图1(b)。

现将四冲程柴油机的压力变化关系作一粗略介绍:进气冲程:活塞下行,对应曲柄转角θ=0°—180°,进气阀开启,空气进入气缸。

汽缸内指示压力略低于1个大气压,一般可以1个大气压来计算。

进气结束时,进气阀关闭。

如示功图上的a一b段。

压缩冲程:活塞上行,对应曲柄转角θ=180°—360°,将进入气缸的空气压缩。

随着活塞的上移气缸内压力不断升高。

如示功图上的b一c段。

膨胀冲程:在压缩冲程结束前,被压缩空气的温度已超过柴油的自燃温度。

因此当高压油泵将柴油喷进燃烧室时,呈雾状细滴的柴油与高温空气相接触,立即爆炸燃烧,使气缸内的压力骤增至最高点。

燃气产生的高压推动活塞下行,通过连杆带动曲柄旋转对外作功。

对应曲柄转角θ=360°—540°,随着燃气的膨胀活塞下行气缸容积增大,气缸内压力逐渐降低,如示功图上c—d段。

排气冲程:排气阀开启,活塞上行将废气排出。

气缸内压力略高于1个大气压,一般亦以一个大气压计算。

对应曲柄转角θ=540°—720°,如示功图上d—a段。

进、排气阀的开启是通过凸轮机构控制的。

凸轮机构是通过曲柄轴上的齿轮Z1和凸轮轴上的齿轮Z2来传动的。

这一对齿轮称为正时齿轮,由于一个工作循环中,曲柄轴转动两周而进、排气阀各开启一次,所以正时齿轮的传动比为i12=2。

机械原理课程设计报告书(四冲程内燃机设计) (2)

课程设计报告书题目:四冲程内燃机设计【目录】一、四冲程内燃机的运动分析及总体设计思路 (1)二、绘制内燃机运动简图(A4) (6)三、绘制连杆机构位置图(A2) (6)四、连杆机构15个位置速度、加速度分析及曲线绘制(A2) (7)i.绘制机构15个位置的速度及加速度多边形 (7)ii.绘制滑块B的位移曲线、速度曲线及加速度曲线 (10)五、动态静力分析(A1) (11)六、计算飞轮转动惯量(不计构件质量)(A4) (14)七、计算发动机功率 (18)八、对曲柄滑块进行机构部分平衡 (18)九、凸轮的轮廓设计(A4) (19)十、绘制内燃机工作循环图(A4) (24)十一、心得体会 (25)一、四冲程内燃机的运动分析及总体设计思路根据设计任务书,我们需要解决以下问题:凸轮的参数是多少?如何能让机构正常循环工作?为了解决这个问题,我们需要对整个机构从运动及力学的角度分析。

首先,需要明确四冲程内燃机的工作原理:内燃机是通过吸气、压缩、燃烧、排气四个过程不断重复进行的。

如果在四个冲程里完成吸气、压缩、做功(燃烧、膨胀)、排气的循环动作,就叫做四冲程。

相应的内燃机叫四冲程内燃机。

第一冲程,即吸气冲程。

这时曲轴向下转动,带动活塞向下,同时通过齿轮带动凸轮向下旋转,是凸轮的突起部分顶开进气阀门,雾状汽油和空气混合的燃料被吸入气缸。

第二冲程,即压缩冲程。

曲轴带动活塞向上,凸轮的突起部分已经转两个过去,进气阀门被关闭,由于凸轮只转了14周,所以排气阀门仍然处于关闭状态。

活塞向上运动时,将第一冲程吸入的可燃气体压缩,被压缩的气体的压强达到0.6~1.5兆帕,温度升高到300摄氏度左右。

第三冲程是做功冲程。

在压缩冲程末火花塞产生电火花,混合燃料迅速燃烧,温度骤然升高到2000摄氏度左右,压强达到3~5兆帕。

高温高压烟气急剧膨胀,推动活塞向下做功,此时曲柄转动半周而凸轮转过14周,两个气阀仍然紧闭。

第四冲程是排气冲程。

机械原理课程设计单缸四冲程内燃机

机械原理课程设计说明书题目:单缸四冲程内燃机机构设计及其运动分析二级学院机械工程学院年级专业13材料本科班学号学生姓名指导教师朱双霞教师职称教授目录第一部分绪论 (2)第二部分设计题目及主要技术参数说明 (3)2、1 设计题目及机构示意图 (3)2、2 机构简介 (3)2、3 设计数据…………………………………………………… 4第三部分设计内容及方案分析…………………………………… 63、1 曲柄滑块机构设计及其运动分析…………………………63、1、1 设计曲柄滑块机构……………………………………… 63、1、2 曲柄滑块机构得运动分析……………………………… 73、2 齿轮机构得设计……………………………………………113、2、1 齿轮传动类型得选择……………………………………123、2、2 齿轮传动主要参数及几何尺寸得计算…………………133、3 凸轮机构得设计 (13)3、3、1 从动件位移曲线得绘制 (14)3、3、2 凸轮机构基本尺寸得确定………………………………153、3、3 凸轮轮廓曲线得设计 (1)6第四部分设计总结 (18)第五部分参考文献 (20)第六部分图纸 (2)1第一部分绪论1、本课程设计主要内容就是单缸四冲程内燃机机构设计及其运动分析,在设计计算中运用到了《机械原理》、《理论力学》、《机械制图》、《高等数学》等多门课程知识。

2、内燃机就是一种动力机械,它就是通过使燃料在机器内部燃烧,并将其放出得热能直接转换为动力得热力发动机。

通常所说得内燃机就是指活塞式内燃机。

活塞式内燃机以往复活塞式最为普遍。

活塞式内燃机将燃料与空气混合,在其气缸内燃烧,释放出得热能就是气缸内产生高温高压得燃气。

燃气膨胀推动活塞做功。

再通过曲柄连杆机构或其她机构将机械功输出,驱动从动机械工作。

内燃机得工作循环由进气、压缩、燃烧与膨胀、排气等过程组成。

这些过程中只有膨胀过程就是对外做功得过程。

其她过程都就是为更好得实现做功过程而需要得过程。

单缸四冲程内燃机机构设计及其运动分析

单缸四冲程内燃机机构设计及其运动分析一、单缸四冲程内燃机的机构设计1.曲轴机构设计:曲轴是内燃机转动传动的核心部件,其设计应满足内燃机的功率输出和运转平稳可靠。

曲轴机构主要包括曲轴、连杆和活塞等部件的设计,其中曲轴的结构和受力分析是重点。

曲轴的设计应考虑到内燃机的排气脉动、活塞施力和连杆受力等因素。

曲轴的转动轴心应与各连杆小头中心和重心相交,以减小离心力对曲轴的影响;曲轴的形状应满足连杆小头大倾角时充分避免连杆与曲轴的干涉。

2.活塞机构设计:活塞是内燃机中与气缸直接接触的零件,其设计应满足活塞与气缸之间的密封性和传热性能。

活塞的结构设计应考虑到内燃机的紧凑性和重量,采用轻合金材料制造,结构简单且坚固。

活塞上应设置活塞环槽,以保证气缸的密封,并减小内燃机的摩擦损失。

另外,活塞的上死点和下死点位置对内燃机的性能有直接影响,需要在设计中予以合理确定。

3.连杆机构设计:连杆是将活塞的往复运动转化为曲轴的旋转运动的关键部件,其设计应满足高强度和刚度的要求。

连杆的设计应考虑到曲轴承受的受力和振动,采用高强度钢材制造。

连杆的上小头应与活塞销连接,下小头与曲轴销连接,并采用滚动轴承,以减小功率损失和摩擦损失。

二、单缸四冲程内燃机的运动分析1.气缸压力分布分析:内燃机工作时,气缸内产生了压力和温度的变化,对于发动机的性能和工作过程有直接影响。

气缸压力曲线是研究内燃机性能的重要依据。

在进气冲程时,气缸中的压力在进气阀打开的作用下缓慢上升;在压缩冲程时,气缸中的压力迅速升高;在燃烧冲程时,气缸内的压力达到最大;在排气冲程时,气缸中的压力迅速下降。

2.活塞运动状态分析:活塞在内燃机工作中,其运动状态直接影响到气缸压力和气缸温度。

活塞的运动状态分为上死点、下死点和工作行程。

上死点是活塞运动的最高位置,下死点是活塞运动的最低位置,两者之间为工作行程。

活塞的运动状态与气缸中的压力和燃烧过程有密切关系,通过对活塞运动状态的分析,可以更好地了解内燃机的工作过程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械原理课程设计说明书题目:单缸四冲程内燃机机构设计及其运动分析二级学院机械工程学院年级专业机械制造及其自动化学号学生姓名指导教师教师职称目录第一部分绪论 (1)第二部分课题题目及主要技术参数说明 (2)2.1 课题题目 (2)2.2 机构简介 (2)2.3设计数据 (3)第三部分设计内容及方案分析 (5)3.1曲柄滑块机构设计及其运动分析 (5)3.1.1设计曲柄滑块机构 (5)3.1.2曲柄滑块机构的运动分析 (6)3.2 齿轮机构的设计 (11)3.2.1 齿轮传动类型的选择 (11)3.2.2 齿轮传动主要参数及几何尺寸的计算 (12)3.3 凸轮机构的设计 (13)3.3.1 从动件位移曲线的绘制 (13)3.3.2 凸轮机构基本尺寸的确定 (14)3.3.2 凸轮轮廓曲线的设计 (15)第四部分设计总结 (16)第五部分参考文献 (17)第一部分绪论内燃机具有体积小、质量小、便于移动、热效率高、起动性能好的特点。

但是内燃机一般使用石油燃料,同时排出的废气中含有害气体的成分较高。

广义上的内燃机不仅包括往复活塞式内燃机、旋转活塞式发动机和自由活塞式发动机,也包括旋转叶轮式的燃气轮机、喷气式发动机等,但通常所说的内燃机是指活塞式内燃机。

塞式内燃机以往复活塞式最为普遍。

活塞式内燃机将燃料和空气混合,在其汽缸内燃烧,释放出的热能使汽缸内产生高温高压的燃气。

燃气膨胀推动活塞作功,再通过曲柄连杆机构或其他机构将机械功输出,驱动从动机械工作。

内燃机是一种动力机械,它是通过使燃料在机器内部燃烧,并将其放出的热能直接转换为动力的热力发动机。

它是将液体或气体燃料与空气混合后,直接输入汽缸内部的高压燃烧室燃烧爆发产生动力。

这也是将热能转化为机械能的一种热机。

第二部分课题题目及主要技术参数说明2.1 课题题目单缸四冲程内燃机机构设计及其运动分析图2-1内燃机机构简图2.2 机构简介内燃机,是一种动力机械,它是通过使燃料在机器内部燃烧,并将其放出的热能直接转换为动力的热力发动机。

广义上的内燃机不仅包括往复活塞式内燃机、旋转活塞式发动机和自由活塞式发动机,也包括旋转叶轮式的燃气轮机、喷气式发动机等,但通常所说的内燃机是指活塞式内燃机。

活塞式内燃机以往复活塞式最为普遍。

活塞式内燃机将燃料和空气混合,在其汽缸内燃烧,释放出的热能使汽缸内产生高温高压的燃气。

燃气膨胀推动活塞作功,再通过曲柄连杆机构或其他机构将机械功输出,驱动从动机械工作。

常见的有柴油机和汽油机,通过将内能转化为机械能,是通过做功改变内能。

内燃机的工作原理:让燃料在机器内燃烧产生热量向外界传输机械能。

四冲程汽油机是由进气、压缩、作功和排气完成一个工作循环的。

吸气冲程:活塞下行形成气缸内压力小于于大气压的差,这个压力差俗称真空度,由于真空度的存在使机器外的空气进如气缸。

当活塞下行到最后位置进气阀门关闭吸气冲程完成。

在机器运转中由于速度的关系在吸气冲程完成时气缸内的气压是大于大气压的,在设计上设置了一个进气门关闭的延迟时间就是为了提高进气量。

压缩冲程:吸气冲程完成后活塞上行压缩空气达到一定温度使燃料燃烧,此时有两种情况,一种是外界给于点火,另一种是压缩到一定时候使其自燃.做功冲程:压缩后燃烧的空气使活塞下行从而将热能转换成机械能,这种是通过连杆活塞组和曲轴实现的,在高温高压的燃气的作用下推动活塞下行通过连杆使曲周做圆周运动,这个圆周运动就是人们所需要的机械能,其能量同过于曲轴连接的设备输出,其中一部份转换成势能储存在与曲轴相连的飞轮中,这个势能以飞轮惯性旋转的形式释放为内燃机的吸气,压缩,排气这三个冲程提供能量。

排气冲程:在飞轮惯性的驱动下活塞上行将燃烧后的废气从打开的排气阀门中排出,当活塞行至上终点位置时整个内燃机的工做循环完成,在飞轮惯性的作用下将开始新的一轮工作循环2.3设计数据1、曲柄滑快机构设计及其运动分析已知:活塞冲程H,按照行程速比系数K,偏心距e,,柄每分钟转数n1-学生编号33 位置编号 2 82、齿轮机构设计已知:齿轮齿数Z1,Z2,模数m,分度圆压力角α,齿轮为正常齿制,在闭式润滑油池中工作。

设计内容齿轮机构设计符号Z1 Z2 i m a α'数据15 45 3 4 120 1203、凸轮机构设计已知:从动件冲程h,推程和回程的许用压力角[α] ,[α]′,推程运动角Φ,远休止角Φs,回程运动角Φ′,从动件按余弦加速度运动规律运动。

设计内容凸轮机构的设计符号h(mm)ΦΦs Φ' [α] [α]'数据25 50 10 50 30 75第三部分 设计内容及方案分析3.1曲柄滑块机构设计及其运动分析已知:活塞冲程H ,按照行程速比系数K ,偏心距e ,柄每分钟转数n1设计内容 曲柄滑块机构的设计 符号 H (mm ) e (mm ) K n 1(r/min ) 符号215551.056503.1.1设计曲柄滑块机构以R ,L 表示曲柄、连杆的长度,e 表示曲柄回转中心与滑块移动导路中线的距离,即偏距;H 表示滑块的最大行程;K 为行程速比系数,θ为极为夹角。

左图为过C1,C2,P 三点所作的外接圆。

半径为r ,其中C1,C2垂直C2P,∠C1PC2=θ,C1,C2为滑块的两极限位置,A 为圆上的一点,它至C1,C2的距离为偏距e ,即A 为曲柄的回中心。

曲柄回转中心A 的位置。

为了能够满足机构连续性条件,A 点只能在右图所示的C2AP 上选取,而不能在pt(p 、t 为滑块处于两极限位置 图 3-1 C1,C2时,导路 的垂线与C1C2P 圆周的交点)上选取。

由已知条件可以求出曲柄和连杆的长度:()39.411180=+-=K Kθθθβsin sin 22r2sin HR L HRL R L -=-=-=○1○2由○1○2得: θsin e 22HR L =- ○3)(2)(2))((2)()(22222222cos R L H R L R L R L H R L R L --+-+--++==θ○4 由○3○4得: mm 106sin 4sin e 2-cos e 22==+θθθ H H H Rmm 407sin 4sin e 2cos e 22=++=θθH H H L可得R=106mm ,L=407mm 。

按此比例作出曲柄滑块机构的运动简图如图3-2所示。

图3-2机构运动简图3.1.2曲柄滑块机构的运动分析1.解析法分析滑块的运动位移分析:由上图可根据曲柄滑块简图及几何知RL +=esin βLe-sin sin ϕR ECB =∠ 故()22e -sin 1cos L R ECB ϕ-=∠=()LR L 22e -sin ϕ-则()22e -sin cos cos cos ϕϕϕR L R ECB L R S -+=∠+=速度分析:()222e -sin 2cos e 2-2sin -sin -dt ds ϕϕωϕωϕωR L R R R V -==加速度分析:()()()[]23222222222e -sin 4cos e 2-2sin R e -sin sin e 2cos 2--cos -dt dv a ϕϕωϕωϕϕωϕωϕωR L R R L R R R --+== 2.图解法分析机构的二个瞬时位置利用图解法作机构的两个瞬时位置的速度和加速度多边形 已知曲柄滑块机构的尺寸及2个位置,构件1的转速n1,用图解法求连杆的角速度w2及角加速度α2滑块上C 点的速度和加速度。

a 曲柄位置:(1)曲柄位置为60°位置图 取μl = 5(mm/mm )图3-3曲柄位置图 ϕ=150°(2)速度多边形图 v μ=0.2(m/s)/mm已知 68rad/s =2ππ=W 11s R W V B /m 2.71== CB B V V V +=c方向 √ √ √大小 ? √ ?由图3-4可知 图3-4 速度多边形s m bc V spc V v CB /4.3/m 6.6c v =⋅=⋅==μμ(3)加速度多边形 a μ=10()mm s m 2/t CBn CB t B n B c n CB B CBa a a a a s m L a s R Lv +++=======/4.28/m 490a s/rad 354.822221n 2ωωω图3-5加速度多边形 方向 √ √ √ √大小 ? √ 0 √ ?由图3-5可知:222.2/398.1034/421''/235''.s rad ta a s m c n a s m c p a t CB a t CB a c ======μμb.曲柄位置(4)曲柄位置为240°的位置图取μl = 5(mm/mm)图3-6曲柄位置图(2)速度多边形vμ=0.2(m/s)/mmCBB VVV+=C大小?√?方向√√?图3-7速度多边形由图3-7可知:smbcVsmpcVVCBC/8.3/98.4===⋅=μμ(3)加速度多边形 a μ=10()mm s m 2/CBn CB t B n B c n CB CBa a a a a s m L a LV +++=====/48.35s/rad 337.9222ωω图3-8加速度多边形 方向:√ √ 0 √ ?大小:√ √ √ √由图3-8可知:3.2 齿轮机构的设计已知:齿轮齿数Z1,Z2,模数m ,分度圆压力角α,齿轮为正常齿制,在闭式润滑油中工作。

设计内容 齿轮机构设计 符号 Z1 Z2 i m a a' 数据 15 45 3 4 120 1203.2.1 齿轮传动类型的选择由最小变位系数,X min =minmin Z Z Z )(-h a *,其中Z min =17则有:X 1≥171517-=0.118 X 2≥174517-=-1.647选择等变位齿轮传动则:222.2/66.1093/445''/360''.s rad ta a s m c n a s m c p a tCB a t CB a c ======μμX1=-X2X1+X2=0取X1=0.118 X2=-0.118X1+X2=0且X1=-X2≠0。

此类齿轮传动称为等变位传动。

由于X1+X2=0,故:a’= a ,α’=α , y=0,Δy=0即其啮合角等于分度圆压力角中心距等于中心距节圆与分度圆重合,齿顶圆不需要降低。

对于等变位齿轮传动为有利于强度的提高,小齿轮应采用正变位,大齿轮采用负变位,使大﹑小齿轮的强度趋于接近从而使齿轮的承载能力提高。

3.2.2 齿轮传动主要参数及几何尺寸的计算已知:齿轮齿数Z1=15,Z2=45,模数m=4,分度圆压力角α=20。