单缸四冲程内燃机机构设计及其运动分析

单缸四冲程柴油机课程设计说明书

目录目录1、机构简介与设计数据 (2)(1)机构简介 (2)(2)设计数据 (3)2、设计内容及方案分析 (3)(1)曲柄滑块机构的运动分析 (4)(2)齿轮机构的设计 (6)(3)凸轮机构的设计 (8)3、设计体会 (11)4、主要参考文献 (11)单缸四冲程柴油机1、机构简介与设计数据(1)机构简介柴油机(如附图1(a))是一种内燃机,他将燃料燃烧时所产生的热能转变成机械能。

往复式内燃机的主体机构为曲柄滑块机构,以气缸内的燃气压力推动活塞3经连杆2而使曲柄1旋转。

本设计是四冲程内燃机,即以活塞在气缸内往复移动四次(对应曲柄两转)完成一个工作循环。

在一个工作循环中,气缸内的压力变化可由示功图(用示功器从气缸内测得,如附图1(b)所示),它表示汽缸容积(与活塞位移s成正比)与压力的变化关系,现将四个冲程压力变化做一简单介绍。

进气冲程:活塞下行,对应曲柄转角θ=0°→180°。

进气阀开,燃气开始进入汽缸,气缸内指示压力略低于1个大气压力,一般以1大气压力算,如示功图上的a →b。

压缩冲程:活塞上行,曲柄转角θ=180°→360°。

此时进气完毕,进气阀关闭,已吸入的空气受到压缩,压力渐高,如示功图上的b→c。

做功冲程:在压缩冲程终了时,被压缩的空气温度已超过柴油的自燃的温度,因此,在高压下射入的柴油立刻爆燃,气缸内的压力突然增至最高点,燃气压力推动活塞下行对外做功,曲柄转角θ=360°→540°。

随着燃气的膨胀,气缸容积增加,压力逐渐降低,如图上c→b。

排气冲程:活塞上行,曲柄转角θ=540°→720°。

排气阀打开,废气被驱出,气缸内压力略高于1大气压,一般亦以1大气压计算,如图上的b→a。

进排气阀的启闭是由凸轮机构控制的。

凸轮机构是通过曲柄轴O上的齿轮Z1和凸轮轴上的齿轮Z2来传动的。

由于一个工作循环中,曲柄转两转而进排气阀各启闭一次,所以齿轮的传动比i12=n1/n2=Z1/Z2 =2。

机械原理课程设计单缸四冲程内燃机

机械原理课程设计说明书题目:单缸四冲程内燃机机构设计及其运动分析二级学院机械工程学院年级专业 13材料本科班学号学生姓名指导教师朱双霞教师职称教授目录第一部分绪论 (2)第二部分设计题目及主要技术参数说明 (3)2.1 设计题目及机构示意图 (3)2.2 机构简介 (3)2.3 设计数据 (4)第三部分设计内容及方案分析 (6)3.1 曲柄滑块机构设计及其运动分析 (6)3.1.1 设计曲柄滑块机构 (6)3.1.2 曲柄滑块机构的运动分析 (7)3.2 齿轮机构的设计 (11)3.2.1 齿轮传动类型的选择 (12)3.2.2 齿轮传动主要参数及几何尺寸的计算 (13)3.3 凸轮机构的设计 (13)3.3.1 从动件位移曲线的绘制 (14)3.3.2 凸轮机构基本尺寸的确定 (15)3.3.3 凸轮轮廓曲线的设计 (16)第四部分设计总结 (18)第五部分参考文献 (20)第六部分图纸 (21)第一部分绪论1.本课程设计主要内容是单缸四冲程内燃机机构设计及其运动分析,在设计计算中运用到了《机械原理》、《理论力学》、《机械制图》、《高等数学》等多门课程知识。

2. 内燃机是一种动力机械,它是通过使燃料在机器内部燃烧,并将其放出的热能直接转换为动力的热力发动机。

通常所说的内燃机是指活塞式内燃机。

活塞式内燃机以往复活塞式最为普遍。

活塞式内燃机将燃料和空气混合,在其气缸内燃烧,释放出的热能是气缸内产生高温高压的燃气。

燃气膨胀推动活塞做功。

再通过曲柄连杆机构或其他机构将机械功输出,驱动从动机械工作。

内燃机的工作循环由进气、压缩、燃烧和膨胀、排气等过程组成。

这些过程中只有膨胀过程是对外做功的过程。

其他过程都是为更好的实现做功过程而需要的过程。

四冲程是指在进气、压缩、膨胀和排气四个行程内完成一个工作循环,此间曲轴旋转两圈。

进气行程时,此时进气门开启,排气门关闭;压缩行程时,气缸、内气体受到压缩,压力增高,温度上升;膨胀行程是在压缩上止点前喷油或点火,使混合气燃烧,产生高温、高压,推动活塞下行并做功;排气行程时,活塞推挤气缸内废气经排气门排出。

单缸四冲程柴油机设计及静力分析

题目二单缸四冲程柴油机设计一、机构简介及有关数据1、机构简介柴油机如图2-1所示,其中a)为机构简图,它将燃料(柴油)燃烧时所产生的热能转变为机械能。

往复式内燃机的主体机构为曲柄滑块机构,借气缸内的燃气压力推动活塞3,再通过连杆2使曲柄1作旋转运动。

往复式内燃机有两冲程和四冲程两种,本课程设计的是四冲程内燃机,即以活塞在气缸内往复移动四次(对应曲柄转两转)完成一个工作循环。

在一个工作循环中,气缸内的压力变化可通过示功图(或称容压曲线)如图2-1 b)看出,它表示气缸容积(与活塞位移s成正比)与压力的变化关系。

a) 机构简图b) 示功图图1 单缸四冲程柴油机的机构简图和示功图四冲程内燃机的工作原理如下:ϕ=→。

进气阀开,空进气冲程:活塞由上止点向下移动,对应曲柄转角000180气开始进入气缸,此时气缸内指示压力略低于1大气压力,一般以1大气压力计算,如示功图上的a b→。

ϕ=→。

此时进气完压缩冲程:活塞由下止点向上移动,对应曲柄转角00180360毕,进气阀闭,已吸入的空气受到压缩,压力渐升高,如示功图上的b c→。

膨胀(工作)冲程:在压缩冲程终了时,被压缩的空气的温度已超过柴油自燃的温度,因此,在高压下射入的柴油立刻爆炸燃烧,气缸内压力突增至最高点,此时燃气压力推动活塞由上向下移动对外作功(故又可称工作冲程),曲柄转角00ϕ=→,随着燃气的膨胀,活塞下行,气缸容积增加,压力逐渐降低,360540如示功图上的c b→。

ϕ=→。

排气阀开,废气经排排气冲程:活塞由下向上移动,曲柄转角00540720气阀门被驱除,此时气缸内压力略高于1大气压力,一般亦以1大气压力计算,如示功图上的b a →。

示功图中的a b c b a →→→→即表四个冲程气缸内的压力变化情况。

进、排气阀的启闭是由凸轮机构来控制的,图2-1 a )中y y -剖面有进、排气阀各一只(图示只画了进气凸轮)。

凸轮机构是通过曲柄轴O 上的齿轮Z 1和凸轮轴O 1的齿轮Z 2来传动的,由于一个工作循环中,曲柄转将转两转而进、排气阀则仅各启闭一次,所以齿轮的传动比1212212i n n Z Z ===。

机械原理课程设计任务书-单缸四冲程内燃机

机械原理课程设计任务书

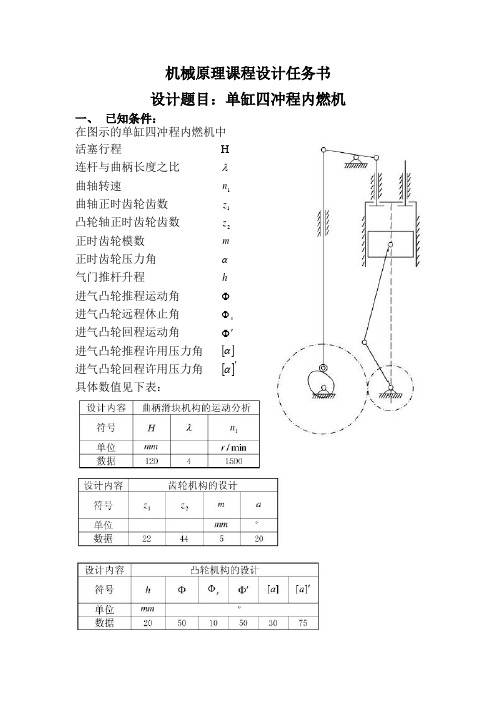

设计题目:单缸四冲程内燃机一、已知条件:

在图示的单缸四冲程内燃机中

活塞行程H

连杆与曲柄长度之比λ

曲轴转速

n

1

曲轴正时齿轮齿数

z

1

凸轮轴正时齿轮齿数

z

2

正时齿轮模数m

正时齿轮压力角α

气门推杆升程h

进气凸轮推程运动角Φ

进气凸轮远程休止角

Φ

s

进气凸轮回程运动角Φ'

进气凸轮推程许用压力角[]α

进气凸轮回程许用压力角[]'α

具体数值见下表:

进气门推杆的运动规律如下图所示:

二、设计任务

1.根据已知条件,要求完成如下设计任务:

●确定曲柄滑块机构杆件尺寸,绘制机构运动简图;利用图解法分

析机构的三个瞬时位置(用图纸绘制,与设计说明书一起上交)●计算齿轮机各部分参数。

●画出凸轮理论轮廓曲线和实际轮廓曲线

2.完成设计计算说明书一份(不少于3000字),内容包括:

●设计说明书封面

●目录

●机构简介与设计数据

●设计内容及方案分析

●设计体会

●主要参考文献

三、课程设计进程安排

本课程设计共计一周(五天),时间分配见下表。

绘制单缸内燃机的运动简图

夯实理论

一、机构的组成

运动副 两构件之间直接接触并能产生一定相对运动的联接。构件有点、线、面接触。

点接触

线接触

面接触

夯实理论

平面运动副的分类 按两构件接触性质,分为低副、高副。 (1)低副 两构件以面接触而形成的运动副。 1)转动副 只允许两构件作相对转动,又称作铰链。

转动副

夯实理论

转动副

夯实理论

(3)移动副

1 2

1 2

2 1

1

2

1 2

1 2

移动副

夯实理论

(4)平面高副 平面高副画出两构件接触处的曲线轮廓。

凸轮

滚子

齿轮夯实理论ຫໍສະໝຸດ (二)平面机构运动简图的绘制 (1)分析机构的组成。 (2)分析构件间的相对运动形式。 (3)选择适当的视图平面和原动件位置。 (4)选择适当的比例尺

构件的实际长度 构件的图样长度

二、平面机构的运动简图 (一)机构运动简图的概念

用规定的线条和符号表示构件和运动副,并按一定的比例确定 运动副的相对位置及与运动有关的尺寸的简图。

(1)构件 构件用直线或小方块等来表示。

夯实理论

(2)转动副

1

1

1

2

2

2

图面垂直于回转轴线

2

1 2

1

图面不垂直于回转轴线

一个构件具有多个转动副时

夯实理论

机械设计基础 (第四版)

项目一 单缸四冲程内燃机的机构表达

任务二 绘制单缸四冲程内燃机的机构运动简图

工程实例

单缸四冲程内燃机

任务分析

通过对单缸四冲程内燃机工作过程分析,发现组成单缸四冲程内燃机的 曲柄滑块机构、齿轮机构和凸轮机构的真实外形和各构件外形很复杂,这给 快速绘制及与其他人员交流带来了困难。

绘制单缸内燃机的运动简图

的传动路线与方式,各机构工作原理及结构特点,记录相关参数。 (2)测绘处于动力源及执行部件间的传动机构运动简图。 (3)根据机构运动简图了解机械设备的运行情况。

任务实施

单缸四冲程内燃机

任务实施

1.设计要求与数据 单缸四冲程内燃机主体机 构。

2.设计内容

绘制单缸四冲程内燃机的运 动简图。

任务实施

3.设计步骤、结果及说明

任务实施

1.设计要求与数据 鄂式破碎机主体机构。 2.设计内容 绘制鄂式破碎机的运动简图。

任务实施

3.设计步骤、结果及说明

培养技能

因此,可以选择不考虑与运动特性无关的因素(如构件的复杂外形等), 而用规定的线条和符号,绘制机构运动简图方法表明单缸四冲程内燃机将燃 气燃烧时的热能转化为机械能的工作原理。

任务目标

(1)掌握运动副、高副、低副的概念。 (2)掌握低副和高副,以及转动副和移动副的实例及表示方法。 (3)掌握用简单线条或符号表达机构的运动关系,绘制机械运动简图 的方法。

夯实理论

一、机构的组成

运动副 两构件之间直接接触并能产生一定相对运动的联接。构件有点、线、面接触。

点接触

线接触

面接触

夯实理论

平面运动副的分类 按两构件接触性质,分为低副、高副。 (1)低副 两构件以面接触而形成的运动副。 1)转动副 只允许两构件作相对转动,又称作铰链。

转动副

夯实理论

转动副

夯实理论

二、平面机构的运动简图 (一)机构运动简图的概念

用规定的线条和符号表示构件和运动副,并按一定的比例确定 运动副的相对位置及与运动有关的尺寸的简图。

四冲程内燃机课程设计

点

(m/s)

(m/s)

(m/s)

(rad/s)

A0

……

5)同理,画出15个位置的加速度多边形,求出 的数值,并将方法和结果在说明书中说明和列表。(不同的图可用不同的比例,注明即可)

表二机构各点加速度表

点

(m/s2)

……

A0

……

6)在图纸的右侧绘制15个点的位移曲线、速度曲线和加速度曲线图。

55

1.07

160

120

180

660

1/90

组10

360

195

60

1.08

170

130

190

670

1/80

组11

380

200

65

1.09

180

140

200

680

1/80

附表1续:各组初始数据

单位:mm

分组

凸轮Ⅰ(进气)

凸轮Ⅱ(排气)

h1

e1

r0min

ω

h2

e2

r0min

ω

组1

6

5

50

8

0

54

组2

7

0

7.飞轮转动惯量的确定

在本课程设计中,决定飞轮的转动惯量时,不考虑机构各构件的质量和转动惯量。

1)求出图8-b中下列各单元的面积(以Mr为界):

、 、 、 、 、 、

在阻抗力矩曲线之上的面积表示盈功,在阻抗力矩曲线之下面积表示亏功。

盈功为正,亏功为负值。

2)根据上面各单元的面积求相应的功

3)求出在各个位置上功的累积变化量

注意:

严格按比例绘制(推荐1:4)

四冲程内燃机设计机械原理课程设计报告书

目录一、四冲程内燃机的运动分析及总体设计思路 (1)二、绘制内燃机机构简图 (3)三、绘制连杆机构位置图 (4)四、作出机构15个位置的速度和加速度多边形 (4)五、动态静力分析 (8)六、计算飞轮转动惯量(不计构件质量) (14)七、计算发动机功率 (16)八、对曲柄滑块进行机构部分平衡 (17)九、排气凸轮(凸轮Ⅱ)的轮廓设计 (17)十、四冲程工作内燃机的循环图 (24)参考文献 (26)一、四冲程内燃机的运动分析及总体设计思路根据设计任务书,我们需要解决以下问题:凸轮的参数是多少?如何能让机构正常循环工作?为了解决这个问题,我们需要对整个机构从运动及力学的角度分析。

首先,需要明确四冲程内燃机的工作原理:内燃机是通过吸气、压缩、燃烧、排气四个过程不断重复进行的。

如果在四个冲程里完成吸气、压缩、做功(燃烧、膨胀)、排气的循环动作,就叫做四冲程。

相应的内燃机叫四冲程内燃机。

第一冲程,即吸气冲程。

这时曲轴向下转动,带动活塞向下,同时通过齿轮带动凸轮向下旋转,是凸轮的突起部分顶开进气阀门,雾状汽油和空气混合的燃料被吸入气缸。

第二冲程,即压缩冲程。

曲轴带动活塞向上,凸轮的突起部分已经转两个过去,进气阀门被关闭,由于凸轮只转了1/4周,所以排气阀门仍然处于关闭状态。

活塞向上运动时,将第一冲程吸入的可燃气体压缩,被压缩的气体的压强达到0.6~1.5兆帕,温度升高到300摄氏度左右。

第三冲程是做功冲程。

在压缩冲程末火花塞产生电火花,混合燃料迅速燃烧,温度骤然升高到2000摄氏度左右,压强达到3~5兆帕。

高温高压烟气急剧膨胀,推动活塞向下做功,此时曲柄转动半周而凸轮转过1/4周,两个气阀仍然紧闭。

第四冲程是排气冲程。

由于飞轮的惯性,曲柄转动,使活塞向上运动,这时由于凸轮顶开排气阀,将废气排出缸外。

四个冲程是内燃机的一个循环,每一个循环,活塞往复两次,曲柄转动两周,进排气图11、已知条件:活塞行程 H=220 (mm) 活塞直径 D =160(mm )活塞移动导路相对于曲柄中心的距离 e =68 (mm) 行程速比系数 K =1.08连杆重心C 2至A 点的距离 2AC l =0.35AB l 曲柄重量 1Q =135 (N)连杆重量 2Q =125 (N) 活塞重量 3Q =200(N )曲柄的转速 1n =640 (rpm) 连杆通过质心C 2的转动惯性半径 2c ρ=0.15 AB l (2mm ) 发动机的许用速度不均匀系数 [δ]=1/90曲柄不平衡的重心到O 点的距离 OC l =OA l (mm) 开放提前角 进气门:10-°;排气门:32-°齿轮参数:m =3.5 (mm) ;α=20°;*a h =12Z =2Z '=14; 3Z =3Z '=72; 1Z =36 凸轮I 行程 1h =7 mm 凸轮II 的行程 2h = 6 mm 凸轮I 的基圆半径 1r = 55 mm 凸轮II 的基圆半径 2r = 60 mm 凸轮II 的偏心距 2e = 0 mm 凸轮I 偏心距 1e = 0 mm2、求连杆的长度和曲柄的长度 设连杆的长度为l 、曲柄长度为r ∴I OB r l -= OB r l += 11180+-=︒K K θ92.6=°又 θsin 2HCB R ==I =912.99mmmme CD R DE CD OC CE OC OE 58.361)()()()()(222222=--=--=-=22)(e OF r l +=+=476.46mm -------- (1) 2HOE OF +==471.58mm OCOE1sin -=α=23.33° θαδ-==16.41° 2sin2δR r l =-=261.60mm----------- (2) 联立(1)、(2)式求解,可求出连杆的长度l 及曲柄的长度r 。

内燃机机构设计及其运动分析机械原理课程设计说明书

机械原理课程设计说明书题目内燃机机构设计及其运动分析班级07机制二班姓名学号指导教师第一章设计要求1.1 设计题目内燃机机构设计及其运动分析1.2 机构示意图该机构由气缸(机架)中活塞(滑块B)驱动曲柄,曲柄轴上固联有齿轮1,通过齿轮2驱动凸轮上齿轮3,凸轮控制配气阀推杆运动。

1.3 原始数据齿轮参数:压力角,齿顶高系数,顶隙系数。

气阀推杆运动规律:升程和回程均为简谐运动。

第二章 机构设计与分析2.1齿轮机构传动设计 分度圆直径8421411=⨯==mz d6015422=⨯==mz d 16842433=⨯==mz d机构传动比71429.0122112-===z z i ωω 8.2233223-===z z i ωω 齿轮变位系数11765.01714171717*m in=-=-=a h z x齿轮机构的传动类型齿轮1、2:不等变位齿轮正传动(min x 的值大于零) 齿轮2、3:不等变位齿轮正传动(min x 的值大于零) 齿轮啮合时的压力角 确定齿轮1 2的压力角α'12o oo inv inv z z x x inv 98.2020152111765.020tan 2)(tan 212212112='++⨯=+++='αααα解得:确定齿轮2、3的压力角α'23o oo inv inv z z x x inv 63.2020421511765.020tan 2)(tan 223323223='++⨯=+++='αααα解得:齿轮的实际中心距设齿轮1、2及2、3的实际中心距为12a '和23a ' 齿轮1、2的标准中心距()72)1521(42121121212=+⨯=+=+=z z m r r a中心距可分性公式45974.7298.20cos 20cos 72cos cos cos cos 12121212=='⋅='⋅='⋅'ooa a a a αααα 齿轮2、3的标准中心距()114)4215(42121323223=+⨯=+=+=z z m r r a46236.11463.20cos 20cos 114cos cos cos cos 23232323=='⋅='⋅='⋅'ooa a a a αααα 齿顶高降低系数根据中心距变动系数公式:11493.012=+='y ym a a11559.023=y()002713.011493.011765.0122112=-=-+=∆y x x y ()00206.011559.011765.0233223=-=-+=∆y x x y齿顶圆直径变位齿轮齿顶高公式:m y x h h a a ⨯∆++=*)(由于y 23∆数值小于y 12∆所以y ∆取大值即002713.012=∆y 对于齿轮1和3(它们的模数和齿顶高系数相同)的齿顶高:98915.34)002713.01()(=⨯-=⨯∆-+=*m y x h h a a (变位后)9873.9198915.3284211=⨯+=+=h d d a a (变位后)9783.17598915.32168233=⨯+=+=h d d a a (变位后)对于齿轮2:45974.44)002713.011765.01()(=⨯-+=⨯∆-+=*m y x h h aa (变位后)91948.6845974.4260211=⨯+=+=h d d a a (变位后)齿根圆直径 对于齿轮1和3:()744)25.0*2221(22**11=--=--=m c h z d a f()1584)25.02242(22**33=⨯--=--=m c hzd af 对于齿轮2:()94118.504)11765.0225.02215(222**22=⨯+⨯--=+--=m x c h zd af基圆直径78.934220cos 84cos 11=⨯==Ob d d α38156.5620cos 6020cos 22=⨯==O O b d d 86836.15720cos 16820cos 33=⨯==OOb d d机构的重合度设齿轮1、2和3啮合时的齿顶圆压力角分别为:1a α 、2a α、3a α ooa a r r 8869.30)9892.4520cos 42arccos()cos arccos(111===ααooa a r r 1071.35)45974.3420cos 30arccos()cos arccos(222===ααooa a r r 2278.26)99365.8720cos 84arccos()cos arccos(333===αα齿轮1、2啮合时的重合度[]1.48092)]98.20tan 11.35(tan 15)98.20tan 89.30(tan 21[21)t (t )t (t 211222121112=-+-='-+'-=o o o o a a an an z an an z πααααπεα齿轮2、3啮合时的重合度[]1.55683)]63.20tan 11.35(tan 15)63.20tan 23.26(tan 42[21)t (t )t (t 212322233323=-+-='-+'-=o o o o a a an an z an an z πααααπεα小齿轮的齿顶圆齿厚()2.02356)2011.35(45974.3430245974.34414.32/=--⨯⨯⨯=--=o o i i i i inv inv inv inv r r sr s αα2.1 主要的计算结果2.1.2 齿轮机构示意图2.2 凸轮机构设计2.2.1 从动件的位移、速度和加速度的运动方程 推程时[]002022000,0cos 2sin 2cos 12δδδδπδωπδδπδπωδδπ∈⎪⎪⎪⎪⎩⎪⎪⎪⎪⎨⎧⎪⎪⎭⎫ ⎝⎛⋅=⎪⎪⎭⎫ ⎝⎛⋅=⎥⎦⎤⎢⎣⎡⎪⎪⎭⎫ ⎝⎛-=ha h v h s回程时[]002022000,0cos 2sin 2cos 12δδδδπδωπδδπδπωδδπ'∈⎪⎪⎪⎪⎩⎪⎪⎪⎪⎨⎧⎪⎪⎭⎫ ⎝⎛'⋅'-=⎪⎪⎭⎫ ⎝⎛'⋅'-=⎥⎦⎤⎢⎣⎡⎪⎪⎭⎫ ⎝⎛'+=ha h v h s理论廓线滚子中心处于B 点的直角坐标⎭⎬⎫-+=++=δδδδsin cos )(cos sin )(00e s s y e s s x220e r s -=其中从动件位移、速度、加速度运动方程: 推程:[]8722.0,0∈δ)6.3cos(445.0)]6.3cos(1[8cos 120δδδδπ-=⨯-⨯=⎥⎦⎤⎢⎣⎡⎪⎪⎭⎫ ⎝⎛-=h s )6.3sin(4.146.3)6.3sin(433δωωδ=⨯==dtds v)6.3cos(84.516.3)6.3cos(4.142333δωωδω=⨯⨯==dtdv a凸轮推程理论廓线方程:δδδδδδδδsin 5cos )]6.3cos(4cos 641.38[cos 5sin )]6.3cos(4sin 641.38[--=+-=Y X回程:[]8722.0,00∈'δ)6.3cos(445.0)]6.3cos(1[8cos 120δδδδπ+=⨯+⨯=⎥⎦⎤⎢⎣⎡⎪⎪⎭⎫ ⎝⎛+=h s )6.3sin(4.146.3)6.3sin(433δωωδ-=⨯-==dtds v)6.3cos(84.516.3)6.3cos(4.142333δωωδω-=⨯⨯-==dtdv a凸轮回程理论廓线方程:δδδδδδδδsin 5cos )]6.3cos(4cos 641.38[cos 5sin )]6.3cos(4sin 641.38[-+=++=Y X 远休:δδcos 933.42sin 933.42==Y X近休:δδcos 35sin 35==Y X理论廓线示意图2.3.2实际廓线用作图法求的凸轮的实际工作曲线:从动件的位移运动图像顶杆运动分析推程:s=4-4⨯cos(3δ)回程:s=4+4⨯cos(3δ)注:从1050开始近休止速度运动图像:推程:v=14.4⨯34.034⨯sin(3.6δ)回程:v=-14.4⨯34.034⨯sin(3.6δ)加速度运动图像:推程:a=60047⨯cos(3.6δ) 回程:a=-60047⨯ cos(3.6δ)2.3机构运动分析确定杆件尺寸:由于活塞的冲程H=270,偏心距e=0 则:1351=L ,由曲柄存在条件12L L >可确定2L 的长度为170(1)位移分析221s l l =+即22121s l l i i =+θϕe e ○1应用欧拉公式,将实部和虚部分离,有⎭⎬⎫=+=+-0sin sin cos cos 221122211θϕθϕl l s l l)sin 79412.0arcsin(170sin 135arcsin sin arcsin 112112ϕϕϕθ-=-=-=l l28900sin 1351170cos 135sin 1cos 1221221221211ϕϕϕϕ-+-=-+-=l l l l s(2)速度分析○1对时间求导,得 2221121v l l i i =+θϕωωe e可得()()28900sin 1351)sin 79412.0arcsin(sin 68135cos /sin 12211221112ϕϕϕθθϕω-+⨯-=--=l v(3)加速度分析 求导,得322222211211a il l il i i i =++θϕϕωαωeee可得()[]()[]28900sin 135168170)sin 79412.0arcsin(cos 68135cos /cos 12221122222122113ϕϕϕθωϕθω-⨯+--⨯-=+--=l l a角度、速度、加速度关系表θ(度) θ(rad) s3(mm) θ2(rad) v(mm/s)w2(rad/s)a(mm/s2)0 0.00 305.00 0.00 0 -34.00 -820760 10 0.17 301.33 -0.13 -2803.91 -33.78 -796008 20 0.35 290.48 -0.26 -5474.7 -33.10 -721831 30 0.52 272.97 -0.39 -7876.34 -31.87 -598501 40 0.70 249.65 -0.51 -9866.57 -29.91 -426723 50 0.87 221.78 -0.63 -11294.6 -26.97 -208750 60 1.05 191.01 -0.72 -12006.1 -22.70 48081.46 70 1.22 159.45 -0.80 -11872.7 -16.75 323304.3 80 1.40 129.50 -0.85 -10870.9 -9.01 573592.1 90 1.57 103.43 -0.87 -9188.67 -0.04 740307.3 100 1.74 82.60 -0.85 -7225.77 8.93 791286.2 110 1.92 67.07 -0.80 -5391.46 16.68 751650.7 120 2.09 55.97 -0.72 -3901.12 22.66 673649 130 2.27 48.19 -0.63 -2773.57 26.94 594844.1 140 2.44 42.80 -0.51 -1936.61 29.89 530459.7 150 2.62 39.13 -0.39 -1304.51 31.85 483235.4 160 2.79 36.77 -0.27 -805.853 33.09 451654.9 170 2.97 35.43 -0.13 -386.277 33.78 433631.7 180 3.14 35.00 0.00 -3.44014 34.00 427720.5 190 3.31 35.42 0.13 379.0728 33.79 433418.2 200 3.49 36.73 0.26 797.626 33.11 451210 210 3.66 39.08 0.39 1294.393 31.88 482525.2 220 3.84 42.72 0.51 1923.474 29.93 529445.2 230 4.01 48.08 0.62 2755.947 27.01 593518.7 240 4.19 55.80 0.72 3877.431 22.75 672141.8 250 4.36 66.83 0.80 5360.871 16.81 750418.6 260 4.54 82.27 0.85 7190.108 9.09 791223.4 270 4.71 103.00 0.87 9153.948 0.13 742285.6 280 4.88 128.99 0.85 10845.3 -8.85 577556.4 290 5.06 158.88 0.80 11862.01-16.62 328268.6300 5.23 190.43 0.73 12011.52 -22.61 53034.97 310 5.41 221.24 0.63 11314.48 -26.91 -204372 320 5.58 249.18 0.52 9898.156 -29.87 -423146 330 5.76 272.59 0.39 7916.809 -31.84 -595796 340 5.93 290.22 0.27 5521.387 -33.09 -720019 350 6.11 301.19 0.14 2854.276 -33.77 -795096 360 6.28 305.00 0.00 51.60184 -34.00 -8207522.2.2 用图解法分析机构的运动 2.2.2.1 极位1分析 OA=135mm112/602650/6068.068/n rad s ωππ==•=s m OA v A /18.91==ω221/24.624s m OA a ==ω绘图比例1:1.5B A BA v v v =+方向∥OB ⊥OA ⊥AB大小 ? OA 1ω?速度比例尺(0.5m/s )/mmn n t B ABABAa aaa=++方向 ∥OB A →O B → A ⊥AB大小 ?21ωOA22ωAB ?加速度比例尺(2/20s m ))/mm2.2.2.2 极位2分析BA BAv v v =+方向 ∥OB⊥OA⊥AB 大小 ?OA 1ω?速度比例尺(0.5m/s )/mmn n tB A BA BAa a a a =++方向 ∥OB A →O B →O⊥AB 大小 ? 21ωOA22ωAB?加速度比例尺(2/20s m )/mm2.2.2.3 位置3分析b a bav v v =+方向 ∥OB ⊥OA⊥AB 大小 ?OA 1ω?速度比例尺(0.2m/s )/mmnntB A BABA a a aa=++方向 ∥OB A →OB →A⊥AB大小 ?21ωOA22ωAB加速度比例尺(2/5.8s m )/mm曲柄滑块机构运动源程序L1=92.5mm ,L2=100mm ,分析滑块b 的位移s 、速度v 、加速度a (带圈数字:构件号;数字:关键点号;④:导路)#include<math.h>#include<stdio.h>static double p[20][2],vp[20][2],ap[20][2],del;//各关节点位置、速度、加速度static double t[10],w[10],e[10];//各构件位置角、角速度、角加速度static int ic;//定义静态变量double r12,r23;//各杆两点间距离或构件基本尺寸double r2,vr2,ar2;//构件基本尺寸,速度,加速度int chioce;FILE *fp;/***************bark*******************************************/void bark(int n1,int n2,int n3,int k,double r1,double r2,double gam,double t[10],double w[10],double e[10],double p[20][2],double vp[20][2],double ap[20][2]){double rx2,ry2,rx3,ry3;if (n2!=0){rx2=r1*cos(t[k]);//lcosθry2=r1*sin(t[k]);//lsinθp[n2][1]=p[n1][1]+rx2;//位置分析,P2x=P1x+lcosθp[n2][2]=p[n1][2]+ry2;// P1y=P1y+lsinθvp[n2][1]=vp[n1][1]-ry2*w[k];//速度分析,v2x=-ωlsinθvp[n2][2]=vp[n1][2]+rx2*w[k];// v2y=+ωlcosθap[n2][1]=-rx2*w[k]*w[k]-ry2*e[k];//加速度分析,a2x=-ω2lcosθ-αlsinθap[n2][2]=-ry2*w[k]*w[k]+rx2*e[k];// a2x=-ω2lsinθ+αlcosθ}if (n3!=0){rx3=r2*cos(t[k]+gam);//l'cos(θ+φ)ry3=r2*sin(t[k]+gam);//l'sin(θ+φ)p[n3][1]=p[n1][1]+rx3;//位置分析,P3x=P1x+l'cos(θ+φ)p[n3][2]=p[n1][2]+ry3;// P3y=P1y+l'sin(θ+φ)vp[n3][1]=vp[n1][1]-ry3*w[k];//速度分析,v3x=v1x-l'ωsin(θ+φ)vp[n3][2]=vp[n1][2]+rx3*w[k];// v3y=v1y+l'ωcos(θ+φ)ap[n3][1]=ap[n1][1]-ry3*e[k]-rx3*w[k]*w[k];//a3x=a1x-l'ω2cos(θ+φ)-l'αsin(θ+φ)ap[n3][2]=ap[n1][2]+rx3*e[k]-ry3*w[k]*w[k];//a3y=a1y-l'ω2sin(θ+φ)-l'αcos(θ+φ)}}/****************rrpk********************************************/void rrpk(int m,int n1,int n2,int n3,int k1,int k2,int k3,double r1,double *r2,double *vr2,double *ar2,double t[10],double w[10],double e[10],double p[20][2],double vp[20][2],double ap[20][2]) {double dx12,dy12,dx31,dy31,dx32,dy32;double ssq,phi,ep,u,fp,cb,sb,ct,st,q,ev,fv,ea,fa;t[k2]=t[k3];//θ2=θ3dx12=p[n1][1]-p[n2][1];//P1x-P2xdy12=p[n1][2]-p[n2][2];//P1y-P2yssq=dx12*dx12+dy12*dy12;//d2=(P1x-P2x)2+(P1y-P2y)2phi=atan2(dy12,dx12);//φ=arctan[(P1y-P2y)/(P1x-P2x)]ep=sqrt(ssq)*cos(phi-t[k3]);//e=dcos(φ-θ3)u=sqrt(ssq)*sin(phi-t[k3]);//u=dsin(φ-β)if ((r1-fabs(u))<0){printf("\n RRP can't be assembled.\n");//当l1<|u|时,r2无解,不存在RRP杆组}else {fp=sqrt(r1*r1-u*u);//f=根号(l12-u22)if(m>0){*r2=ep+fp;//当M=+1,r2=e+f,其中r2为指针变量}else {*r2=ep-fp;//当M=-1,r2=e-f}cb=cos(t[k3]);//cosθ3sb=sin(t[k3]);//sinθ3p[n3][1]=p[n2][1]+(*r2)*cb;//P3x=P2x+r2cosθ3p[n3][2]=p[n2][2]+(*r2)*sb;//P3y=P2y+r2sinθ3dx31=p[n3][1]-p[n1][1];//P3x-P1xdy31=p[n3][2]-p[n1][2];//P3y-P1ydx32=p[n3][1]-p[n2][1];//P3x-P2xdy32=p[n3][2]-p[n2][2];//P3y-P2yt[k1]=atan2(dy31,dx31);//θ1=arctan[(P3y-P1y)/(P3x-P1x)]ct=cos(t[k1]);//cosθ1st=sin(t[k1]);//sinθ1q=dy31*sb-dx31*cb;//Q=(P3y-P1y)sinβ-(P3x-P1x)cosθ3ev=vp[n2][1]-vp[n1][1]-(*r2)*w[k3]*sb;//E=v2x-v1x-r2ω3sinθ3fv=vp[n2][2]-vp[n1][2]+(*r2)*w[k3]*cb;//F=v2y-v1y+r2ω3cosθ3w[k1]=(-ev*sb+fv*cb)/q;//ω1=(-Esinβ+Fcosβ)/Q*vr2=-(ev*dx31+fv*dy31)/q;//vr2=-[E(P3x-P1x)+F(P3y-P1y)]/Q,其中vr2是指针变量vp[n3][1]=vp[n1][1]-r1*w[k1]*st;//v3x=v1x-l1ω1sinθ1vp[n3][2]=vp[n1][2]+r1*w[k1]*ct;//v3y=v1y-l1ω1cosθ1ea=ap[n2][1]-ap[n1][1]+w[k1]*w[k1]*dx31-w[k3]*w[k3]*(*r2)*cb;ea=ea-2.0*w[k3]*(*vr2)*sb-e[k3]*dy32;//G=a2x-a1x+ω12(P3x-P1x)-ω32r2cosθ3-2ω3 vr2 sinθ3 -α3(P3y-P2y)fa=ap[n2][2]-ap[n1][2]+w[k1]*w[k1]*dy31-w[k3]*w[k3]*(*r2)*sb;fa=fa+2.0*w[k3]*(*vr2)*cb-e[k3]*dx32;//H=a2y-a1y+ω12(P3y-P1y)-ω32r2sinθ3-2ω3vr2 cosθ3-α3(P3x-P2x)e[k1]=(-ea*sb+fa*cb)/q;//α1=(-Gsinθ3+Hcosθ3)/Q*ar2=-(ea*dx31+fa*dy31)/q;//ar2=-[G(P3x-P1x)+H(P3y-P1y)]/Q,其中ar2为指针变量ap[n3][1]=ap[n1][1]-r1*w[k1]*w[k1]*ct-r1*e[k1]*st;//a3x=a1x-l1ω12cosθ1-l1α1sinθ1ap[n3][2]=ap[n1][2]-r1*w[k1]*w[k1]*st+r1*e[k1]*ct;//a3y=a1y-l1ω12sinθ1+l1α1cosθ1w[k2]=w[k3];//ω2=ω3e[k2]=e[k3];//α2=α3}}void DisplayMenu(){chioce=0;printf("=================================\n");printf("=================================\n");printf("Actual value or Proportion value?\n");printf("1.Actual value\n");printf("2.Proportion value\n");printf("Which chioce? Please enter the chioce number.\n");scanf("%d",&chioce);}void TransformModulus(){double pi,dr;//π,弧度int i;//定义局部变量int s;//比例值pi=4*atan(1);//求πdr=pi/180;//求弧度w[1]=w[1]*dr;ic=(int)(360/del);switch(chioce){case 1:printf("\n The Kinemate Parameters of Point 3\n");printf("No DEL S V A\n");printf(" deg mm mm/s mm/s/s\n");if ((fp=fopen("result.txt","w"))==NULL){printf("Cannot open this file!\n");//exit(0);}fprintf(fp,"\n The Kinemate Parameters of Point 3\n");fprintf(fp,"No DEL S V A\n");fprintf(fp," deg mm mm/s mm/s/s\n");for (i=0;i<=ic;i++){t[1]=(double)(i)*del*dr;bark(1,2,0,1,r12,0,0,t,w,e,p,vp,ap);//调用单杆构件运动分析子程序rrpk(-1,2,4,3,2,3,4,r23,&r2,&vr2,&ar2,t,w,e,p,vp,ap);//调用RRP双杆组运动分析子程序printf("\n%2d %12.2f %12.2f %12.2f% 12.2f",i+1,t[1]/dr,p[3][1],vp[3][1],ap[3][1]);fprintf(fp,"\n%2d %12.3f %12.3f %12.3f% 12.3f",i+1,t[1]/dr,p[3][1],vp[3][1],ap[3][1]);if ((i%6)==0) printf("\n");}break;case 2:printf("Input proportion modulus:");scanf("%d",&s);printf("=================================\n");r12=r12*s;r23=r23*s;p[3][2]=p[3][2]*s;printf("\n The Kinemate Parameters of Point 3\n");printf("No DEL S V A\n");printf(" deg mm mm/s mm/s/s\n");if ((fp=fopen("result.txt","w"))==NULL){printf("Cannot open this file!\n");//exit(0);}fprintf(fp,"\n The Kinemate Parameters of Point 3\n");fprintf(fp,"No DEL S V A\n");fprintf(fp," deg mm mm/s mm/s/s\n");for (i=0;i<=ic;i++){t[1]=(double)(i)*del*dr;bark(1,2,0,1,r12,0,0,t,w,e,p,vp,ap);rrpk(-1,2,4,3,2,3,4,r23,&r2,&vr2,&ar2,t,w,e,p,vp,ap);printf("\n%2d %12.2f %12.2f %12.2f% 12.2f",i+1,t[1]/dr,p[3][1],vp[3][1],ap[3][1]);fprintf(fp,"\n%2d %12.3f %12.3f %12.3f% 12.3f",i+1,t[1]/dr,p[3][1],vp[3][1],ap[3][1]);if ((i%6)==0) printf("\n");}break;}}void main(){int j,k,m,n;printf("L1="); scanf("%lf",&r12);//构件1的长度printf("L2="); scanf("%lf",&r23);//构件2的长度printf("ω1=");for (j=1;j<=1;j++) scanf("%lf",&w[j]);//w[1]:构件1的角速度printf("α1=");for (k=1;k<=1;k++) scanf("%lf",&e[k]);//e[1]:构件1的角加速度printf("角度变化:"); scanf("%lf",&del);//del:角度变化t[4]=0;w[4]=0;e[4]=0;//t[4]、w[4]、e[4]:滑块导路位置角、角速度、角加速度p[1][1]=0;//原点横坐标p[1][2]=0;//原点纵坐标p[3][1]=0;printf("滑块的高度:");for (m=3;m<=3;m++)for (n=2;n<=2;n++) scanf("%lf",&p[m][n]);//p[3][2]:滑块高度(图中滑块高度为0) printf("\n");DisplayMenu();TransformModulus();fclose(fp);}附录:参考文献:1、孙恒,陈作模.《机械原理》【M】.7版高等教育出版社2、唐亚楠.《机械原理同步辅导及习题全解》中国矿业大学出版社3、田淑清. 《二级教程----C语言程序设计》高等教育出版社4、马希青,苏梦香,赵月罗.《机械制图》中国矿业大学出版社。

单缸四冲程内燃机机构设计及其运动分析

单缸四冲程内燃机机构设计及其运动分析(总26页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--机械原理课程设计说明书题目:单缸四冲程内燃机机构设计及其运动分析二级学院机械工程学院年级专业机械制造及其自动化学号学生姓名指导教师教师职称目录第一部分绪论 (1)第二部分课题题目及主要技术参数说明 (2)课题题目 (2)机构简介 (2)设计数据 (3)第三部分设计内容及方案分析 (5)曲柄滑块机构设计及其运动分析 (5)设计曲柄滑块机构 (5)曲柄滑块机构的运动分析 (6)齿轮机构的设计 (11)齿轮传动类型的选择 (11)齿轮传动主要参数及几何尺寸的计算 (12)凸轮机构的设计 (13)从动件位移曲线的绘制 (13)凸轮机构基本尺寸的确定 (14)凸轮轮廓曲线的设计 (15)第四部分设计总结 (16)第五部分参考文献 (17)第一部分绪论内燃机具有体积小、质量小、便于移动、热效率高、起动性能好的特点。

但是内燃机一般使用石油燃料,同时排出的废气中含有害气体的成分较高。

广义上的内燃机不仅包括往复活塞式内燃机、旋转活塞式发动机和自由活塞式发动机,也包括旋转叶轮式的燃气轮机、喷气式发动机等,但通常所说的内燃机是指活塞式内燃机。

塞式内燃机以往复活塞式最为普遍。

活塞式内燃机将燃料和空气混合,在其汽缸内燃烧,释放出的热能使汽缸内产生高温高压的燃气。

燃气膨胀推动活塞作功,再通过曲柄连杆机构或其他机构将机械功输出,驱动从动机械工作。

内燃机是一种动力机械,它是通过使燃料在机器内部燃烧,并将其放出的热能直接转换为动力的热力发动机。

它是将液体或气体燃料与空气混合后,直接输入汽缸内部的高压燃烧室燃烧爆发产生动力。

这也是将热能转化为机械能的一种热机。

第二部分课题题目及主要技术参数说明课题题目单缸四冲程内燃机机构设计及其运动分析图2-1内燃机机构简图机构简介内燃机,是一种动力机械,它是通过使燃料在机器内部燃烧,并将其放出的热能直接转换为动力的热力发动机。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械原理课程设计说明书题目:单缸四冲程燃机机构设计及其运动分析二级学院机械工程学院年级专业机械制造及其自动化学号学生指导教师教师职称目录第一部分绪论 (1)第二部分课题题目及主要技术参数说明 (2)2.1 课题题目 (2)2.2 机构简介 (2)2.3设计数据 (3)第三部分设计容及方案分析 (6)3.1曲柄滑块机构设计及其运动分析 (6)3.1.1设计曲柄滑块机构 (6)3.1.2曲柄滑块机构的运动分析 (8)3.2 齿轮机构的设计 (12)3.2.1 齿轮传动类型的选择 (13)3.2.2 齿轮传动主要参数及几何尺寸的计算 (13)3.3 凸轮机构的设计 (14)3.3.1 从动件位移曲线的绘制 (14)3.3.2 凸轮机构基本尺寸的确定 (15)3.3.2 凸轮轮廓曲线的设计 (16)第四部分设计总结 (18)第五部分参考文献 (19)第一部分绪论燃机具有体积小、质量小、便于移动、热效率高、起动性能好的特点。

但是燃机一般使用石油燃料,同时排出的废气中含有害气体的成分较高。

广义上的燃机不仅包括往复活塞式燃机、旋转活塞式发动机和自由活塞式发动机,也包括旋转叶轮式的燃气轮机、喷气式发动机等,但通常所说的燃机是指活塞式燃机。

塞式燃机以往复活塞式最为普遍。

活塞式燃机将燃料和空气混合,在其汽缸燃烧,释放出的热能使汽缸产生高温高压的燃气。

燃气膨胀推动活塞作功,再通过曲柄连杆机构或其他机构将机械功输出,驱动从动机械工作。

燃机是一种动力机械,它是通过使燃料在机器部燃烧,并将其放出的热能直接转换为动力的热力发动机。

它是将液体或气体燃料与空气混合后,直接输入汽缸部的高压燃烧室燃烧爆发产生动力。

这也是将热能转化为机械能的一种热机。

第二部分课题题目及主要技术参数说明2.1 课题题目单缸四冲程燃机机构设计及其运动分析图2-1燃机机构简图2.2 机构简介燃机,是一种动力机械,它是通过使燃料在机器部燃烧,并将其放出的热能直接转换为动力的热力发动机。

广义上的燃机不仅包括往复活塞式燃机、旋转活塞式发动机和自由活塞式发动机,也包括旋转叶轮式的燃气轮机、喷气式发动机等,但通常所说的燃机是指活塞式燃机。

活塞式燃机以往复活塞式最为普遍。

活塞式燃机将燃料和空气混合,在其汽缸燃烧,释放出的热能使汽缸产生高温高压的燃气。

燃气膨胀推动活塞作功,再通过曲柄连杆机构或其他机构将机械功输出,驱动从动机械工作。

常见的有柴油机和汽油机,通过将能转化为机械能,是通过做功改变能。

燃机的工作原理:让燃料在机器燃烧产生热量向外界传输机械能。

四冲程汽油机是由进气、压缩、作功和排气完成一个工作循环的。

吸气冲程:活塞下行形成气缸压力小于于大气压的差,这个压力差俗称真空度,由于真空度的存在使机器外的空气进如气缸。

当活塞下行到最后位置进气阀门关闭吸气冲程完成。

在机器运转中由于速度的关系在吸气冲程完成时气缸的气压是大于大气压的,在设计上设置了一个进气门关闭的延迟时间就是为了提高进气量。

压缩冲程:吸气冲程完成后活塞上行压缩空气达到一定温度使燃料燃烧,此时有两种情况,一种是外界给于点火,另一种是压缩到一定时候使其自燃.做功冲程:压缩后燃烧的空气使活塞下行从而将热能转换成机械能,这种是通过连杆活塞组和曲轴实现的,在高温高压的燃气的作用下推动活塞下行通过连杆使曲周做圆周运动,这个圆周运动就是人们所需要的机械能,其能量同过于曲轴连接的设备输出,其中一部份转换成势能储存在与曲轴相连的飞轮中,这个势能以飞轮惯性旋转的形式释放为燃机的吸气,压缩,排气这三个冲程提供能量。

排气冲程:在飞轮惯性的驱动下活塞上行将燃烧后的废气从打开的排气阀门中排出,当活塞行至上终点位置时整个燃机的工做循环完成,在飞轮惯性的作用下将开始新的一轮工作循环2.3设计数据1、曲柄滑快机构设计及其运动分析已知:活塞冲程H,按照行程速比系数K,偏心距e,,柄每分钟转数n1设计数据表2-1符号215 55 1.05 650设计数据表2 -2位置编号 2 8曲柄位置(º)60º240º-图2 曲柄位置图学生编号33 位置编号 2 82、齿轮机构设计已知:齿轮齿数Z1,Z2,模数m,分度圆压力角α,齿轮为正设计容齿轮机构设计符号Z1 Z2 i m a α'数据15 45 3 4 120 1203、凸轮机构设计已知:从动件冲程h,推程和回程的许用压力角[α],[α]′,推程运动角Φ,远休止角Φs,回程运动角Φ′,从动件按余弦加速度运动规律运动。

第三部分 设计容及方案分析3.1曲柄滑块机构设计及其运动分析已知:活塞冲程H ,按照行程速比系数K ,偏心距e ,柄每分钟转数n1表3-1设计数据表设计容 曲柄滑块机构的设计 符号 H (mm ) e (mm ) K n 1(r/min ) 符号215551.05650以R ,L 表示曲柄、连杆的长度,e 表示曲柄回转中心与滑块移动导路中线的距离,即偏距;H 表示滑块的最大行程;K 为行程速比系数,θ为极为夹角。

左图为过C1,C2,P 三点所作的外接圆。

半径为r ,其中C1,C2垂直C2P,∠C1PC2=θ,C1,C2为滑块的两极限位置,A 为圆上的一点,它至C1,C2的距离为偏距e ,即A 为曲柄的回中心。

曲柄回转中心A 的位置。

为了能够满足机构连续性条件,A 点只能在右图所示的C2AP 上选取,而不能在pt (p 、t 为滑块处于两极限位置 图 3-1 C1,C2时,导路 的垂线与C1C2P 圆周的交点)上选取。

由已知条件可以求出曲柄和连杆的长度:()39.411180=+-=K Kθ○1○2由○1○2得:θsine22HRL=-○3)(2)(2))((2)()(22222222cosRLHRLRLRLHRLRL--+-+--++==θ○4由○3○4得:mm106sin4sine2-cose22==+θθθHHHRmm407sin4sine2cose22=++=θθHHHL可得R=106mm,L=407mm。

按此比例作出曲柄滑块机构的运动简图如图3-2所示。

图3-2机构运动简图θθβsinsin22r2sinHRLHRLRL-=-=-=RL+=esinβ3.1.2曲柄滑块机构的运动分析1.解析法分析滑块的运动位移分析:由上图可根据曲柄滑块简图及几何知Le-sin sin ϕR ECB =∠ 故()22e -sin 1cos L R ECB ϕ-=∠=()LR L 22e -sin ϕ-则()22e -sin cos cos cos ϕϕϕR L R ECB L R S -+=∠+=位移s 数据表3-2速度分析:()222e -sin 2cos e 2-2sin -sin -dt ds ϕϕωϕωϕωR L R R R V -==加速度分析:()()()[]23222222222e -sin 4cos e 2-2sin R e -sin sin e 2cos 2--cos -dt dv a ϕϕωϕωϕϕωϕωϕωR L R R L R R R --+== 2.图解法分析机构的二个瞬时位置利用图解法作机构的两个瞬时位置的速度和加速度多边形 已知曲柄滑块机构的尺寸及2个位置,构件1的转速n1,用图解法求连杆的角速度w2及角加速度α2滑块上C 点的速度和加速度。

a 曲柄位置:(1)曲柄位置为60°位置图 取μl = 5(mm/mm )图3-3曲柄位置图 ϕ=150°(2)速度多边形图v μ=0.2(m/s)/mm已知 68rad/s =2ππ=W 11s R W V B /m 2.71 ==CBB V V V +=c方向 √ √ √大小 ? √ ?由图3-4可知 图3-4 速度多边形s m bc V spc V v CB /4.3/m 6.6c v =⋅=⋅==μμ(3)加速度多边形 a μ=10()mm s m 2/t CBn CB t B n B c n CB B CBa a a a a s m L a s R Lv +++=======/4.28/m 490a s/rad 354.822221n 2ωωω图3-5加速度多边形方向 √ √ √ √大小 ? √ 0 √ ?由图3-5可知:222.2/398.1034/421''/235''.s rad a a s m c n a s m c p a tCB a t CBa c ======μμb.曲柄位置(4)曲柄位置为240°的位置图取 μl = 5(mm/mm )图3-6曲柄位置图(2)速度多边形v μ=0.2(m/s)/mmCB B V V V +=C大小 ? √ ? 方向 √ √ ?图3-7速度多边形由图3-7可知:sm bc V sm pc V V CB C /8.3/98.4===⋅=μμ(3)加速度多边形 a μ=10()mm s m 2/CBn CB t B n B c n CB CBa a a a a s m L a LV +++=====/48.35s/rad 337.9222ωω图3-8加速度多边形 方向:√√ 0 √ ?大小:√ √ √ √由图3-8可知:3.2 齿轮机构的设计已知:齿轮齿数Z1,Z2,模数m ,分度圆压力角α,齿轮为正常齿制,在闭式润滑油中工作。

设计数据表3-3设计容 齿轮机构设计 符号 Z1 Z2 i m a a' 数据 154534120120222.2/66.1093/445''/360''.s rad ta a s m c n a s m c p a tCB a tCB a c ======μμ3.2.1 齿轮传动类型的选择由最小变位系数,X min =minmin Z Z Z )(-h a *,其中Z min =17则有:X 1≥171517-=0.118 X 2≥174517-=-1.647选择等变位齿轮传动则: X 1=-X 2 X 1+X 2=0 取X 1=0.118 X 2=-0.118X 1+X 2=0且X 1=-X 2≠0。

此类齿轮传动称为等变位传动。

由于X 1+X 2=0,故:a ’= a , α’=α , y=0,Δy=0即其啮合角等于分度圆压力角中心距等于中心距节圆与分度圆重合,齿顶圆不需要降低。

对于等变位齿轮传动为有利于强度的提高,小齿轮应采用正变位,大齿轮采用负变位,使大﹑小齿轮的强度趋于接近从而使齿轮的承载能力提高。

3.2.2 齿轮传动主要参数及几何尺寸的计算已知:齿轮齿数Z 1=15,Z 2=45,模数m=4,分度圆压力角α=20。

,齿轮为正常齿制,在闭式润滑油池中工作齿轮m=4>1,且为正常齿制故h a *=1,c *=0.25 由等变位齿轮传动可知α’=α=20。