SAE J406-2009 钢的淬透性测定方法

钢的热处理工艺淬火(精品值得参考)课件

THANKS

淬火时间

淬火时间过短或过长都会影响淬火效果,需要根据实际情况进行调整。

淬火介质与冷却方式

淬火介质

淬火介质的冷却能力、化学成分和杂质含量都会影响淬火效果。

冷却方式

采用不同的冷却方式(如油冷、水冷、空冷等)会影响钢的硬度和组织结构,进而影响其力学性能。

05 淬火工艺的优化与创新

新型淬火介质的研究与应用

总结词

新型淬火介质具有更高的冷却速度和更 佳的淬火效果,能够提高钢的硬度和强 度,降低淬火变形和开裂的风险。

VS

详细描述

随着科技的发展,新型淬火介质不断涌现, 如聚合物淬火介质、纳米流体淬火介质等。 这些新型淬火介质具有优异的热物理性能, 能够提供更快的冷却速度和更均匀的冷却 效果,从而提高钢的硬度和强度。

高碳钢的淬火工艺应用

高碳钢是一种碳含量较高的钢材,通常用于制造需要高硬度和耐磨性的 工具和零件。淬火工艺对于高碳钢的性能至关重要,可以提高其硬度和 耐磨性。

在高碳钢的淬火工艺中,通常采用油淬或水淬的方法。油淬是将钢材加 热到高温后迅速放入油中冷却,水淬则是将钢材加热到高温后迅速放入

水中冷却。不同的淬火方法会对钢材的性能产生影响。

钢的热处理工艺淬火(精 品值得参考)课件

• 淬火工艺简介

目 录

• 淬火工艺流程 • 淬火效果的影响因素 • 淬火工艺的优化与创新 • 淬火工艺的实际应用案例

01 淬火工艺简介

淬火的定义与目的

淬火定义

淬火是一种金属热处理工艺,通 过快速冷却的方法使金属获得高 硬度、高耐磨性和高强度等特性。

淬火目的

去除工件表面的油污、锈 迹和杂质,确保工件干净。

矫直工件

对工件进行矫直,确保其 形状和尺寸符合要求。

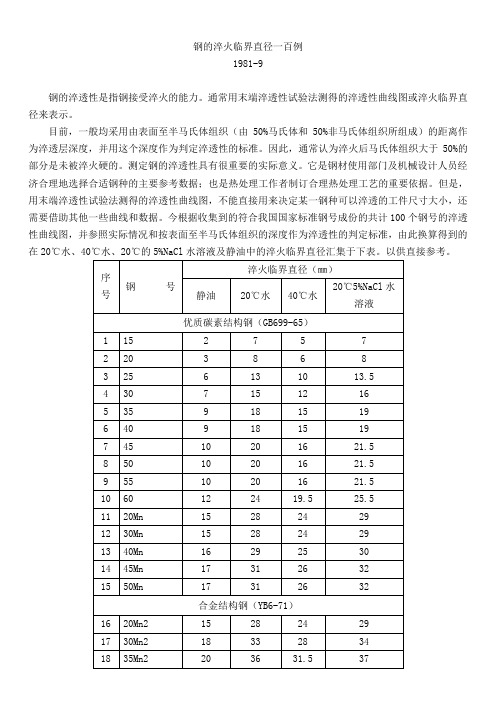

钢的淬火临界直径一百例

钢的淬火临界直径一百例

1981-9

钢的淬透性是指钢接受淬火的能力。

通常用末端淬透性试验法测得的淬透性曲线图或淬火临界直径来表示。

目前,一般均采用由表面至半马氏体组织(由50%马氏体和50%非马氏体组织所组成)的距离作为淬透层深度,并用这个深度作为判定淬透性的标准。

因此,通常认为淬火后马氏体组织大于50%的部分是未被淬火硬的。

测定钢的淬透性具有很重要的实际意义。

它是钢材使用部门及机械设计人员经济合理地选择合适钢种的主要参考数据;也是热处理工作者制订合理热处理工艺的重要依据。

但是,用末端淬透性试验法测得的淬透性曲线图,不能直接用来决定某一钢种可以淬透的工件尺寸大小,还需要借助其他一些曲线和数据。

今根据收集到的符合我国国家标准钢号成份的共计100个钢号的淬透性曲线图,并参照实际情况和按表面至半马氏体组织的深度作为淬透性的判定标准,由此换算得到的在20℃水、40℃水、20℃的5%NaCl水溶液及静油中的淬火临界直径汇集于下表。

以供直接参考。

工件尺寸的大小是影响淬透层深度的因素之一。

截面越大,深度越小;圆棒L/D(L为圆棒长度,D为圆棒直径)越大,则其淬透层深度也越小。

上面表中所列数据均采用了L/D≥10。

astm(a255-02)钢的淬透性试验方法

钢淬透性的标准试验方法ASTM(A255-02)1.范围1.1本规范包括钢淬透性试验方法的描述。

这两种试验方法包括端淬或Jominy试验或根据化学成分计算钢的淬透性。

1.2 由已知钢种选择决定淬透性的方法由供货方和客户共同决定。

材料检测报告应注明所用的淬透性试验方法。

1.3这些试验方法中所采用的计算方法仅适用于具有以下化学成分范围的钢:元素范围,%碳0.10-0.70锰0.50-1.65硅0.15-0.60铬最大1.35镍最大1.50钼最大0.551.4淬透性是测量钢在奥氏体转变点淬火深度的一种方法,见表1。

它是一种定量的描述方法,测量试样具有标准尺寸和形状,用标准淬火方法进行淬火得到淬火的深度或宽度。

在端淬试验中,淬火深度是从淬火端部到某硬度值的距离。

表1 正火和奥氏体转变温度A钢种要求的最大碳含量(%)正火温度(℃)奥氏体温度(℃)1000,1300,1500 ≤0.25 925 9253100,4000,4100 0.26-0.36 900 8704300,4400,45004600,4700,50005100,6100B,81008600,8700,88009400,9700,9800≥0.37 870 8452300,2500,3300 ≤0.25 925 8454800,93000.26-0.36 900 815≥0.37 870 8009200 ≥0.5 900 870A 在此表格中温度变化在±6℃以内是允许的。

B 对于6100钢来说正火和奥氏体化温度要比此表中高30℃。

1.5淬透性值的单位应以英寸-磅为标准单位,国标单位仅供参考。

1.6本规范没有安全方面的条款,如果有,应根据应用条件而定。

本规范的使用者应制定安全和健康条例并保证其适用性。

2.参考文献2.1ASTM标准E018 金属材料洛氏硬度和表面洛氏硬度试验标准E112 平均晶粒尺寸的检验方法端淬或JOMINY试验3.说明3.1本试验包括用端淬或Jominy试验方法来测定钢淬透性的试验程序。

末端淬火试验影响因素研究

末端淬火试验影响因素研究发布时间:2022-11-01T01:37:24.318Z 来源:《科学与技术》2022年第13期作者:程少鹏[导读] 钢的淬透性已成为选用钢材及生产上制订工艺规程的主要依据之一。

程少鹏(承德建龙特殊钢有限公司技术处河北省锻造用钢技术创新中心承德 067201)摘要:钢的淬透性已成为选用钢材及生产上制订工艺规程的主要依据之一。

影响钢的淬透性因素是多方面的,如钢的化学成分、奥氏体晶粒度、钢的原始组织等。

另外加热温度、水柱高度、淬火速度、冷却水温度等因素对淬透性测试结果的影响更不容忽视。

本文通过研究不同的加热温度、水柱高度、淬火速度、冷却水温度对20CrMnTiH淬透性的影响程度,明确了末端淬火试验需严格控制的环节。

关键词末端淬火试验、加热温度、水柱高度、淬火速度、冷却水温度1引言钢的淬透性已成为选用钢材及生产上制订工艺规程的主要依据之一。

淬透性对于保淬透性钢尤为重要,其判定依据是淬透性带宽。

淬透性带宽越窄越好,如汽车工业要求钢的淬透性带宽为6~7HRC,甚至3~4HRC。

末端淬火试验(或称Jominy试验),是一种测定钢的淬透性的简便方法,在许多国家已标准化。

影响钢的淬透性因素是多方面的,如钢的化学成分、奥氏体晶粒度、钢的原始组织等。

另外加热温度、水柱高度、淬火速度、冷却水温度等因素对淬透性测试结果的影响更不容忽视。

某厂以20CrMnTiH为例,针对末端淬火试验各影响因素进行了对比分析,介绍如下。

2末端淬火试验影响因素分析试样在高温箱式电阻炉(RX3-15-9)内加热,首先进行正火,正火后进行末端淬火试验。

到温后将试样放入底部加有木炭的保护筒中,然后放入箱式电阻炉,保温50min,随即取出试样,放到端淬试验机(DZJ-I)试样架上,喷水冷却15min。

试样冷却后磨制测试面,磨面深度为0.3~0.4mm,用全自动洛氏硬度计(AT350 DR-TM)进行硬度测试。

2.1加热温度的影响在同一根钢材上截取六根试样,试样加热温度按照不同的温度进行试验,其他试验过程完全一致。

【钢铁知识】钢的淬火知识大全分析讲解很全面!

【钢铁知识】钢的淬火知识大全分析讲解很全面!淬火的定义与目的将钢加热到临界点Ac3(亚共析钢)或Ac1(过共析钢)以上某一温度,保温一段时间,使之全部或部分奥氏体化,然后以大于临界淬火速度的速度冷却,使过冷奥氏体转变为马氏体或下贝氏体组织的热处理工艺称为淬火。

淬火的目的是使过冷奥氏体进行马氏体或贝氏体转变,得到马氏体或下贝氏体组织,然后配合以不同温度的回火,以大幅提高钢的强度、硬度、耐磨性、疲劳强度以及韧性等,从而满足各种机械零件和工具的不同使用要求。

也可以通过淬火满足某些特种钢材的铁磁性、耐蚀性等特殊的物理、化学性能。

钢件在有物态变化的淬火介质中冷却时,其冷却过出一般分为以下三个阶段:蒸汽膜阶段、沸腾阶段、对流阶段。

钢的淬透性淬硬性和淬透性是表征钢材接受淬火能力大小的两项性能指标,它们也是选材、用材的重要依据。

1.淬硬性与淬透性的概念淬硬性是钢在理想条件下进行淬火硬化所能达到的最高硬度的能力。

决定钢淬硬性高低的主要因索是钢的含碳量,更确切地说是淬火加热时固溶在奥氏体中的含碳量,含碳量越离,钢的淬硬性也就越高。

而钢中合金元素对淬硬性的影响不大,但对钢的淬透性却有重大影响。

淬透性是指在規定条件下,决定钢材淬硬深度和硬度分布的特性。

即钢淬火时得到淬硬层深度大小的能力,它是钢材固有的一种属性。

淬透性实际上反映了钢在淬火时,奥氏体转变为马氏体的容易程度。

它主要和钢的过冷奥氏体的稳定性有关,或者说与钢的临界淬火冷却速度有关。

还应指出:必须把钢的淬透性和钢件在具体淬火条件下的有效淬硬深度区分开来。

钢的淬透性是钢材本身所固有的属性,它只取决于其本身的内部因素,而与外部因素无关;而钢的有效淬硬深度除取决于钢材的淬透性外,还与所采用的冷却介质、工件尺寸等外部因索有关,例如在同样奥氏体化的条件下,同一种钢的淬透性是相同的,但是水淬比油淬的有效淬硬深度大,小件比大件的有效淬硬深度大,这决不能说水淬比油淬的淬透性髙。

也不能说小件比大件的淬透性高。

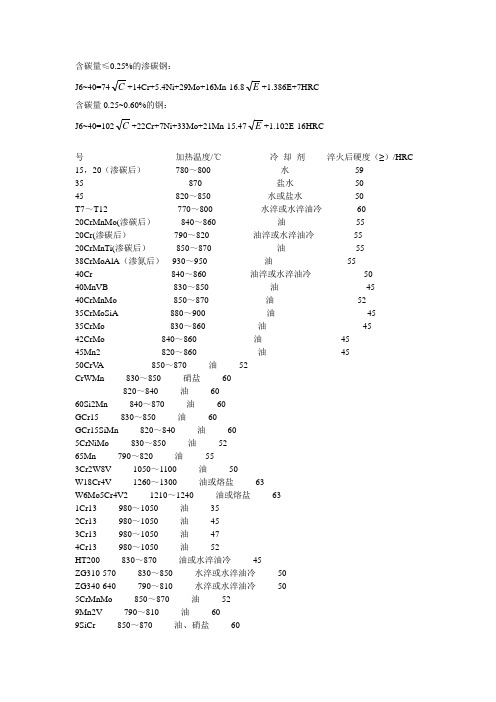

淬透性计算公式

含碳量≤0.25%的渗碳钢:J6~40=74C+14Cr+5.4Ni+29Mo+16Mn-16.8E+1.386E+7HRC含碳量0.25~0.60%的钢:J6~40=102C+22Cr+7Ni+33Mo+21Mn-15.47E+1.102E-16HRC号加热温度/℃冷却剂淬火后硬度(≥)/HRC 15,20(渗碳后)780~800 水 5935 870 盐水5045 820~850 水或盐水50T7~T12 770~800 水淬或水淬油冷6020CrMnMo(渗碳后) 840~860 油 5520Cr(渗碳后)790~820 油淬或水淬油冷5520CrMnTi(渗碳后)850~870 油5538CrMoAlA(渗氮后)930~950 油5540Cr 840~860 油淬或水淬油冷5040MnVB 830~850 油 4540CrMnMo 850~870 油5235CrMoSiA 880~900 油4535CrMo 830~860 油4542CrMo 840~860 油4545Mn2 820~860 油4550CrV A 850~870 油52CrWMn 830~850 硝盐60820~840 油6060Si2Mn 840~870 油60GCr15 830~850 油60GCr15SiMn 820~840 油605CrNiMo 830~850 油5265Mn 790~820 油553Cr2W8V 1050~1100 油50W18Cr4V 1260~1300 油或熔盐63W6Mo5Cr4V2 1210~1240 油或熔盐631Cr13 980~1050 油352Cr13 980~1050 油453Cr13 980~1050 油474Cr13 980~1050 油52HT200 830~870 油或水淬油冷45ZG310-570 830~850 水淬或水淬油冷50ZG340-640 790~810 水淬或水淬油冷505CrMnMo 850~870 油529Mn2V 790~810 油609SiCr 850~870 油、硝盐60Cr12 980~1020 油60Cr12MoV 980~1020 油601080~1130 42注:1)一般工件取中间温度,大型工件或箱式炉加热的调质件可取上限温度,复杂易变形工件可取下限温度,甚至可采用亚温Ac3±10℃淬火。

第3章 钢的淬火与回火

第3章 钢的淬火与回火钢的淬火与回火是热处理工艺中最重要、也是用途最广的工序。

淬火可以大幅度提高钢的强度与硬度。

淬火后,为了消除淬火钢的残余内应力,得到不同强度、硬度与韧性的配合,需要配以不同温度的回火。

所以,淬火与回火是不可分割的、紧密衔接在一起的两种热处理工艺。

淬火与回火作为各种机器零件及工、模具的最终热处理,是赋予钢件最终性能的关键性工序,也是钢件热处理强化的重要手段之一。

3.1 钢的淬火与分类淬火是将钢加热至临界点(A c1或A c3)以上,保温一定时间后快速冷却,使过冷奥氏体转变为马氏体或贝氏体组织的工艺方法。

图3-1是共析碳钢淬火冷却工艺曲线示意图。

v c 、v c '分别为上临界冷却速度(即淬火临界冷却速度)和下临界冷却速度。

以v >v c 的速度快速冷却(曲线1),可得到马氏体组织;以v c >v >v c '的速度冷却(曲线2),可得到马氏体+珠光体混合组织;以曲线3冷却则得到下贝氏体组织。

钢淬火后的强度、硬度和耐磨性大大提高。

w c ≈0.5%的淬火马氏体钢经中温回火后,可以具有很高的弹性极限。

中碳钢经淬火和高温回火(调质处理)后,可以有良好的强度、塑性、韧性的配合。

奥氏体高锰钢的水韧处理,奥氏体不锈钢、马氏体 时效钢及铝合金的高温固溶处理,都是通过加热、保温 和急冷而获得亚稳态的过饱和固溶体,虽然习惯上也称 为淬火,但这是广义的淬火概念,它们的直接目的并不 是强化合金,而是抑制第二相析出。

高锰钢的水韧处理 是为了达到韧化的目的。

奥氏体不锈钢固溶处理是为了 提高抗晶间腐蚀能力,铝合金和马氏体时效钢的固溶处 理,则是时效硬化前的预处理过程。

本章讨论钢的一般淬火强化问题,其淬火工艺分类见表3-1。

表3-1 钢的淬火工艺分类图3-1 共析钢的淬火冷却工艺热处理工艺及设备3.2 钢的淬透性一、淬透性的基本概念1.淬硬层与淬透性由于淬火冷却速度很快,所以工件表面与心部的冷却速度不同,表层最快,中心最慢(见图3-2a )。

saej1268 淬透金属规范

SAE Technical Standards Board Rules provide that: “This report is published by SAE to advance the state of technical and engineering sciences. The use of this report is entirely voluntary, and its applicability and suitability for any particular use, including any patent infringement arising therefrom, is the sole responsibility of the user.”SAE reviews each technical report at least every five years at which time it may be reaffirmed, revised, or cancelled. SAE invites your written comments and suggestions.QUESTIONS REGARDING THIS DOCUMENT: (412) 772-8512 FAX: (412) 776-0243TO PLACE A DOCUMENT ORDER; (412) 776-4970 FAX: (412) 776-0790Copyright 1995 Society of Automotive Engineers, Inc.3.Chemical Composition Limits—To permit steel producers the necessary latitude to meet the standard hardenability limits, the chemical composition limits of these steels have been broadened somewhat from those limits applicable to the same grades when specified by chemical composition only (SAE J403 and J404).These broader limits permit adjustments in manufacturing ranges of composition to compensate for individual plant melting procedures which might otherwise influence the levels and widths of the bands. The modifications have not been great enough to influence the general characteristics of the original compositions of the series under consideration.The chemical composition limits for electric furnace, open hearth, and BOF steels are outlined in T ables 1 and 2 of this document and are subject to the permissible variations for product analysis outlined in Tables 1 and 3of SAE J409.TABLE 1—CARBON AND CARBON BORON H STEEL (ladle chemical composition, weight %, for elements shown;see Figures 3 to 16 for respective H-bands)UNS No.SAE Steel No.C Mn Si P ,max (1)1.If electric furnace practice is specified or required, the limits for phosphorus and sulfur are 0.025%, respectively, and the prefix E isadded to the SAE number, for example, E1038H.S,max (1)H103801038H 0.34/0.430.50/1.000.15/0.350.0300.050H104501045H 0.42/0.510.50/1.000.15/0.350.0300.050H152201522H 0.17/0.25 1.00/1.500.15/0.350.0300.050H152401524H 0.18/0.26 1.21/1.750.15/0.350.0300.050H152601526H 0.21/0.30 1.00/1.500.15/0.350.0300.050H154101541H 0.35/0.45 1.25/1.750.15/0.350.0300.050H1521115B21H (2)2.These steels contain 0.0005 to 0.003% boron.0.17/0.240.70/1.200.15/0.350.0300.050H1528115B28H (2)0.25/0.34 1.00/1.500.15/0.350.0300.050H1530115B30H (2)0.27/0.350.70/1.200.15/0.350.0300.050H1535115B35H (2)0.31/0.390.70/1.200.15/0.350.0300.050H1537115B37H (2)0.30/0.39 1.00/1.500.15/0.350.0300.050H1541115B41H (2)0.35/0.45 1.25/1.750.15/0.350.0300.050H1548115B48H (2)0.43/0.53 1.00/1.500.15/0.350.0300.050H1526115B62H (2)0.54/0.671.00/1.500.40/0.600.0300.050TABLE 2—(1)STANDARD ALLOY H STEEL COMPOSITIONS (ladle chemical composition, weight %, for elements shown(2)(3) see Figures 17 to 88 for respective H-bands)UNS No.SAESteel No.C Mn Si Ni Cr Mo VH133001330H0.27/0.33 1.45/2.050.15/0.35————H133501335H0.32/0.38 1.45/2.050.15/0.35————H134001340H0.37/0.44 1.45/2.050.15/0.35————H134501345H0.42/0.49 1.45/2.050.15/0.35————H402704027H0.24/0.300.60/1.000.15/0.35——0.20/0.30—H40280(4)4028H(4)0.24/0.300.60/1.000.15/0.35——0.20/0.30—H403204032H0.29/0.350.60/1.000.15/0.35——0.20/0.30—H403704037H0.34/0.410.60/1.000.15/0.35——0.20/0.30—H404204042H0.39/0.460.60/1.000.15/0.35——0.20/0.30—H404704047H0.44/0.510.60/1.000.15/0.35——0.20/0.30—H411804118H0.17/0.230.60/1.000.15/0.35—0.30/0.700.80/0.15—H412004120H0.18/0.230.90/1.200.15/0.35—0.40/0.600.13/0.20—H413004130H0.27/0.330.30/0.700.15/0.35—0.75/1.200.15/0.25—H413504135H0.32/0.380.60/1.000.15/0.35—0.75/1.200.15/0.25—H413704137H0.34/0.410.60/1.000.15/0.35—0.75/1.200.15/0.25—H414004140H0.37/0.440.60/1.000.15/0.35—0.75/1.200.15/0.25—H414204142H0.39/0.460.65/1.100.15/0.35—0.75/1.200.15/0.25—H414504145H0.42/0.490.65/1.100.15/0.35—0.75/1.200.15/0.25—H414704147H0.44/0.510.65/1.100.15/0.35—0.75/1.200.15/0.25—H415004150H0.47/0.540.65/1.100.15/0.35—0.75/1.200.15/0.25—H416104161H0.55/0.650.65/1.100.15/0.35—0.65/0.950.25/0.35—H432004320H0.17/0.230.40/0.700.15/0.35 1.55/2.000.35/0.650.20/0.30—H434004340H0.37/0.440.55/0.900.15/0.35 1.55/2.000.65/0.950.20/0.30—H43406(5)E4340H(5)0.37/0.440.60/0.950.15/0.35 1.55/2.000.65/0.950.20/0.30—H462004620H0.17/0.230.35/0.750.15/0.35 1.55/2.00—0.20/0.30—H471804718H0.15/0.210.60/0.950.15/0.350.85/1.250.30/0.600.30/0.40—H472004720H0.17/0.230.45/0.750.15/0.350.85/1.250.30/0.600.15/0.25—H481504815H0.12/0.180.30/0.700.15/0.35 3.20/3.80—0.20/0.30—H481704817H0.14/0.200.30/0.700.15/0.35 3.20/3.80—0.20/0.30—H482004820H0.17/0.230.40/0.800.15/0.35 3.20/3.80—0.20/0.30—H50401(6)50B40H(6)0.37/0.440.65/1.100.15/0.35—0.30/0.70——H50441(6)50B44H(6)0.42/0.490.65/1.100.15/0.35—0.30/0.70——H504605046H0.43/0.500.65/1.100.15/0.35—0.13/0.43——H50461(6)50B46H(6)0.43/0.500.65/1.100.15/0.35—0.13/0.43——H50501(6)50B50H(6)0.47/0.540.65/1.100.15/0.35—0.30/0.70——H50601(6)50B60H(6)0.55/0.650.65/1.100.15/0.35—0.30/0.70——H512005120H0.17/0.230.60/1.000.15/0.35—0.60/1.00——H513005130H0.27/0.330.60/1.000.15/0.35—0.75/1.20——H513205132H0.29/0.350.50/0.900.15/0.35—0.65/1.10——H513505135H0.32/0.380.50/0.900.15/0.35—0.70/1.15——H514005140H0.37/0.440.60/1.000.15/0.35—0.60/1.00——H514705147H 0.45/0.520.60/1.050.15/0.35—0.80/1.25——H515005150H 0.47/0.540.60/1.000.15/0.35—0.60/1.00——H515505155H 0.50/0.600.60/1.000.15/0.35—0.60/1.00——H516005160H 0.55/0.650.65/1.100.15/0.35—0.60/1.00——H51601(6)51B60H (6)0.55/0.650.65/1.100.15/0.35—0.60/1.00——H611806118H 0.15/0.210.40/0.800.15/0.35—0.40/0.80—0.10/0.15H615006150H 0.47/0.540.60/1.000.15/0.35—0.75-1.20—0.15 min H81451(6)81B45H (6)0.42/0.490.70/1.050.15/0.350.15/0.450.30/0.600.08/0.15—H861708617H 0.14/0.200.60/0.950.15/0.350.35/0.750.35/0.650.15/0.25—H862008620H 0.17/0.230.60/0.950.15/0.350.35/0.750.35/0.650.15/0.25—H862208622H 0.19/0.250.60/0.950.15/0.350.35/0.750.35/0.650.15/0.25—H862508625H 0.22/0.280.60/0.950.15/0.350.35/0.750.35/0.650.15/0.25—H862708627H 0.24/0.300.60/0.950.15/0.350.35/0.750.35/0.650.15/0.25—H863008630H 0.27/0.330.60/0.950.15/0.350.35/0.750.35/0.650.15/0.25—H86301(6)86B30H (6)0.27/0.330.60/0.950.15/0.350.35/0.750.35/0.650.15/0.25—H863708637H 0.34/0.410.70/1.050.15/0.350.35/0.750.35/0.650.15/0.25—H864008640H 0.37/0.440.70/1.050.15/0.350.35/0.750.35/0.650.15/0.25—H864208642H 0.39/0.460.70/1.050.15/0.350.35/0.750.35/0.650.15/0.25—H864508645H 0.42/0.490.70/1.050.15/0.350.35/0.750.35/0.650.15/0.25—H86451(6)86B45H (6)0.42/0.490.70/1.050.15/0.350.35/0.750.35/0.650.15/0.25—H865008650H 0.47/0.540.70/1.050.15/0.350.35/0.750.35/0.650.15/0.25—H865508655H 0.50/0.600.70/1.050.15/0.350.35/0.750.35/0.650.15/0.25—H866008660H 0.55/0.650.70/1.050.15/0.350.35/0.750.35/0.650.15/0.25H872008720H 0.17/0.230.60/0.950.15/0.350.35/0.750.35/0.650.20/0.30—H874008740H 0.37/0.440.70/1.050.15/0.350.35/0.750.35/0.650.20/0.30—H882208822H 0.19/0.250.70/1.050.15/0.350.35/0.750.35/0.650.30/0.40—H925909259H 0.56/0.640.65/1.100.70/1.20—0.45/0.65——H926009260H 0.55/0.650.65/1.10 1.70/2.20————H93106(5)E9310H (5)0.07/0.130.40/0.700.15/0.35 2.95/3.55 1.00/1.450.80/0.15—H94151(6)94B15H (6)0.12/0.180.70/1.050.15/0.350.25/0.650.25/0.550.80/0.15—H94171(6)94B17H (6)0.14/0.200.70/1.050.15/0.350.25/0.650.25/0.550.80/0.15—H94301(6)94B30H (6)0.27/0.330.70/1.050.15/0.350.25/0.650.25/0.550.80/0.15—1.The ranges and limits on this table apply only to material not exceeding 0.13 m 2 (200 in 2) in cross-sectional area, 460 mm (18 in) in width, or 4.5 tonne (10 000 lb) per piece in weight. Ranges and limits are subject to the permissible variations for product analysis shown in Table 4 of SAE J409.2.Small quantities of certain elements may be found in alloy steel which are not specified or required. These elements are considered incidental and acceptable to the following maximum amounts: copper to 0.35%, nickel to 0.25%, chromium to 0.20%, and molybdenum to 0.06%.3.For open hearth and basic oxygen steels maximum sulfur content is 0.040% and maximum phosphorus content is 0.030%. Maximum phosphorus and sulfur in basic electric furnace steels are 0.025% each.4.Sulfur content range is 0.035/0.050%.5.Electric furnace steel.6.These steels contain 0.0005 to 0.003% boron.TABLE 2—(1)STANDARD ALLOY H STEEL COMPOSITIONS (ladle chemical composition, weight %, for elements shown (2)(3)see Figures 17 to 88 for respective H-bands) (continued)UNS No.SAE Steel No.C Mn Si Ni Cr Mo V4.Identification—As a means of identifying steels specified to hardenability band limits, the suffix letter “H” hasbeen added to the conventional series number. In the Unified Numbering System (UNS), the “H” appears as a prefix. It is important the steel consumers use this letter in specification requirements, as there is no other means of determining when hardenability band limits apply. When the letter is used, all conditions pertaining to chemical composition limits, restrictions, testing techniques, and so forth, as outlined herein apply5.Grain Size—The H-band limits set forth are intended to apply to steels exhibiting austenitic grain size ASTMNo. 5 or finer (see SAE J418). In cases where coarse grain steel is desired, the hardenability limits shall be a matter of agreement between the producer and the consumer.e of Hardenability Limits—H-band limits are shown graphically and are so depicted for convenience inestimating the hardness value obtainable at the various locations on the end quench test specimen and for quick comparisons of the various H grades.The values of Diameter of Rounds, with Same As-Quenched Hardness shown above each H-band, are approximate and were selected from the ranges appearing in Figure 7 of SAE J406.It should be noted that hardenability limits are presented graphically in both U.S. customary units and metric (SI) units. The metric hardenability bands were prepared by careful conversion from existing bands in U.S.customary units.In either case, for specification purposes, the tabulated values of Rockwell C hardness (HRC) are used.Values below 20 HRC are not specified because such values are not as accurate.Two points from the tabulated values are commonly designated according to method A, B, C, D, or E, which are defined in the following paragraphs. Those various methods are illustrated graphically in Figures 1 and 2.Note that nearest whole integers of distance and hardness are to be used, not fractions.6.1Method A—The minimum and maximum hardness values at any desired distance. This method is illustratedin Figures 1 and 2 as points A-A.6.2Method B—The minimum and maximum distance at which any desired hardness value occurs. This methodis illustrated in Figures 1 and 2 as points B-B. If the desired hardness does not fall on an exact mm (or sixteenth of an inch) position, the minimum distance selected should be the nearest mm (or sixteenth of an inch) position toward the quenched end and the maximum should be the nearest mm (or sixteenth of an inch) position away from the quenched end.6.3Method C—Two maximum hardness values at two desired distances, illustrated in Figures 1 and 2 as pointsC-C.6.4Method D—Two minimum hardness values at two desired distances, illustrated in Figures 1 and 2 as points D-D.6.5Method E—Any minimum hardness plus any maximum hardness, illustrated in Figures 1 and 2 as points E-E.When hardenability is specified according to one of the aforementioned methods, the balance of the hardenability band is not applicable.In cases when it is considered desirable, the maximum and minimum limits at a distance of 1.5 mm (1/16 in) from the quenched end can be specified in addition to the other two points as previously described in methodsA to E, inclusive.HARDENABILITY REQUIREMENTS IN METRIC (SI) UNITSHARDENABILTY REQUIREMENTS IN U.S. CUSTOMARY UNITSWhen the full h-band is specified, the hardenability can be reported by listing hardness values for 1.5, 3, 5, 7, 9, 11, 13, 15, 20, 25, 30, 35, 40, 45, and 50 mm from the quenched end of the test specimen. In the case of the test specimen made to U.S. customary units, hardness values would be reported for each 1/6 to 16/16 in and 1/8 in increments from there to 32/16 in.It is customary to accept a tolerance of two points HRC for a 5mm or 3/16 in portion of the curve, except at the1.5 mm or 1/6 in position. This tolerance is necessary because curves for individual heats may vary somewhatin shape from the standard band limits and thus deviate slightly at one or more positions in the full length of the curves.For shall hardening carbon H steels, distances form the quenched end may be reported by listing hardness values for 1 mm or 1/32 in intervals near the quenched end, as described more fully in SAE J406.Acceptance testing shall be performed in accordance with SAE J406.7.General—The hardenability limits in this document are those for regular quality steels produced in accordancewith the Steel Products manuals published by the American Iron and Steel Institute (AISI). Some of the steels in this document can be specified to more restricted hardenability ranges, as presented in SAE J1868.FIGURE 3—UNS H10380—HARDENABILITY BAND—SAE 1038HFIGURE 4—UNS H10450—HARDENABILITY BAND—SAE 1045HFIGURE 5—UNS H15220—HARDENABILITY BAND—SAE 1522HFIGURE 6—UNS H15240—HARDENABILITY BAND—SAE 1524HFIGURE 7—UNS H15260—HARDENABILITY BAND—SAE 1526HFIGURE 8—UNS H15410—HARDENABILITY BAND—SAE 1541HFIGURE 9—UNS H15211—HARDENABILITY BAND—SAE 15B21HFIGURE 10—UNS H15281—HARDENABILITY BAND—SAE 15B28HFIGURE 11—UNS H15301—HARDENABILITY BAND—SAE 15B30HFIGURE 12—UNS H15351—HARDENABILITY BAND—SAE 15B35HFIGURE 13—UNS H15371—HARDENABILITY BAND—SAE 15B37HFIGURE 14—UNS H15411—HARDENABILITY BAND—SAE 15B41HFIGURE 15—UNS H15481—HARDENABILITY BAND—SAE 15B48HFIGURE 16—UNS H15621—HARDENABILITY BNAD—SAE 15B62HFIGURE 17—UNS H13300—HARDENABILITY BAND—SAE 1330HFIGURE 18—UNS H13350—HARDENABILITY BAND—SAE 1335HFIGURE 19—UNS H13400—HARDENABILITY BAND—SAE 1340HFIGURE 20—UNS H13450—HARDENABILITY BAND—SAE 1345HUNS H40280—HARDENABILITY BAND—SAE 4028H*FIGURE 22—UNS H40320—HARDENABILITY BAND—SAE 4032HFIGURE 23—UNS H40370—HARDENABILITY BAND—SAE 4037HFIGURE 24—UNS H40420—HARDENABILITY BAND—SAE 4042HFIGURE 25—UNS H40470—HARDENABILITY BAND—SAE 4047HFIGURE 26—UNS H41180—HARDENABILITY BAND—SAE 4118HFIGURE 27—UNS H41200—HARDENABILITY BAND—SAE 4120HFIGURE 28—UNS H41300—HARDENABILITY BAND—SAE 4130HFIGURE 29—UNS H41350—HARDENABILITY BAND—SAE 4135HFIGURE 30—UNS 41370—HARDENABILITY BAND—SAE 4137HFIGURE 31—UNS H41400—HARDENABILITY BAND—4140HFIGURE 32—UNS H41420—HARDENABILITY BAND—SAE 4142HFIGURE 33—UNS H41450—HARDENABILITY BAND—SAE 4145HFIGURE 34—UNS H41470—HARDENABILITY BAND—SAE 4147HFIGURE 35—UNS H41500—HARDENABILITY BAND—SAE 4150HFIGURE 36—UNS H41610—HARDENABILITY BAND—SAE 4161HFIGURE 37—UNS H43200—HARDENABILITY BAND—SAE 4320HFIGURE 38—UNS H43400—HARDENABILITY BAND—SAE 4340HFIGURE 39—UNS H43406—HARDENABILITY BAND—SAE E4340HFIGURE 40—UNS H46200—HARDENABILITY BAND—SAE 4620HFIGURE 41—UNS H47180—HARDENABILITY BAND—SAE 4718HFIGURE 42—UNS H47200—HARDENABILITY BAND—SAE 4720HFIGURE 43—UNS H48150—HARDENABILITY BAND—SAE 4815HFIGURE 44—UNS H48170—HARDENABILITY BAND—SAE 4817H。

ASTM A255-10的验证计算及修订建议

ASTM A255-10的验证计算及修订建议堵百城【摘要】According to ASTM A255-10 Standard Test Methods for Determining Hardenability of Steel established by American Society for Testing Materials,66 hardenability nodes of seven kinds of steels (45H steel, 40CrH steel,42CrMoH steel,20CrNi2MoH steel,40MnBH steel,20MnVBH steel and 17CrMnBH steel)were calculated.The results show that:compared with Chinese national standard,there were 42 data difference exceeding 3 HRC,and the error rate was 64%;among the 14 hardenability curves,there were 13 curves of which the node data difference exceeded 3 HRC,and 1 curve which cannot be calculated.Calculation results showed that partial content of this standard was not correct.It was suggested to correct table 14,tables 16,table 18 and improve table 11.%按照美国材料与试验协会制定的ASTM A255-10 Standard Test Methods for Deter-mining Hardenability of Steel,计算了45 H 钢、40CrH 钢、42CrMoH 钢、20CrNi2MoH 钢、40MnBH 钢、20MnVBH 钢和17CrMnBH 钢7个钢种的66个淬透性节点.结果表明:与我国国家标准相比,有42个数据差值超过3 HRC,错误率为64%;14条淬透性曲线中,13条曲线的节点数据差值超过3 HRC,1条曲线的节点数据无法计算.计算结果证明该标准部分内容不正确,建议更正该标准中的表14、表16、表18,改进表11.【期刊名称】《理化检验-物理分册》【年(卷),期】2016(052)011【总页数】10页(P797-806)【关键词】ASTMA255-10;钢;淬透性;乘子;除子;端距【作者】堵百城【作者单位】无锡热处理协会,无锡 214062【正文语种】中文【中图分类】TG151钢的淬透性通常用硬度端距曲线表述,硬度端距曲线是通过试验得到的。

钢件感应淬火金相检验国标

钢件感应淬火金相检验国标摘要:一、钢件感应淬火概述二、金相检验的重要性三、国标钢件感应淬火金相检验标准四、检验流程与方法五、结果分析与评价六、应用实践与建议正文:一、钢件感应淬火概述钢件感应淬火是一种常见的金属热处理工艺,通过高速冷却的方式使钢件表面产生硬化,提高其硬度、强度和耐磨性。

广泛应用于汽车、摩托车、轴承、齿轮等制造业。

在钢件感应淬火过程中,金相组织的变化是评价淬火效果的关键。

因此,金相检验至关重要。

二、金相检验的重要性金相检验是对金属材料金相组织、力学性能、耐磨性等方面进行检测的一种方法。

通过对钢件感应淬火后的金相组织进行分析,可以评价淬火效果、判断产品质量,并为生产工艺的优化提供依据。

此外,金相检验还能发现钢件中的缺陷,如过热、过烧、裂纹等,确保产品的安全可靠性。

三、国标钢件感应淬火金相检验标准我国针对钢件感应淬火金相检验制定了相应的国家标准(GB/T 1499.1-2012),对检验设备、试样制备、检验方法、结果判定等方面进行了详细规定。

根据标准,金相检验主要包括光学显微镜检验、硬度检验、拉伸试验等。

四、检验流程与方法1.光学显微镜检验:从钢件淬火层切取金相试样,经磨光、抛光后,用光学显微镜观察金相组织,评定晶粒度、马氏体等级、残留奥氏体等。

2.硬度检验:在钢件淬火层表面用硬度计进行硬度测量,评价硬度分布及硬化层深度。

3.拉伸试验:从钢件淬火层切取试样,进行拉伸试验,测定抗拉强度、屈服强度、伸长率等力学性能。

五、结果分析与评价根据金相检验结果,分析钢件感应淬火效果,评价产品质量。

主要包括以下方面:1.硬化层深度:判断淬火深度是否符合要求,硬化层厚度是否均匀。

2.金相组织:评价马氏体等级、晶粒度、残留奥氏体等组织参数,确保组织均匀、细密。

3.硬度分布:分析硬度分布规律,评价淬火硬度是否达到预期。

4.力学性能:测定抗拉强度、屈服强度、伸长率等指标,评价钢件的综合力学性能。

六、应用实践与建议1.严格按照国家标准和检验流程进行金相检验,确保检验结果的准确性和可靠性。