前处理基础知识

染整基础知识及流程大全

PTL番禺生控部培训教材前言:一个企业之存在,生存与发展,都是以订单为主线条。

作为订单的跟进安排者,跟单员的工作跨越了一个企业运作体系的每一个环节。

生控其实就是一座桥梁,是各种信息的集合体。

通过消化吸收客人的信息,将之转化为具体的生产指令;通过对厂方信息的反馈,来寻求同客人之间的平衡点。

沟通创造价值学习成就未来从战争中学习战争打造超一流生控员目录第一章 PTL生产流程图第二章原料,织,染,整,印花,染纱,QA基础知识第一节原料基础知识一纤维的分类二纱支的定义三纱牌,纱缸的定义第二節针织基础知识一织机的种类及可织的布种二影响胚布规格的因素三常见的针织疵点四布号编排定义五用纱比例六布类的成份第三節染厂基础知识一染色的基本步骤与作用二染缸的种类三原料成份不同,应用相应不同的染料,染色温度及染缸四纱牌纱缸在染厂中的运用五化室六 ALLFIT缸七头缸的定义八染部产生的常见问题及基本处理方法九染整生产单在染部基本运作十衫身与下栏第四節整理基础知识一定型的定义二中央化室布质测试的测试项目,测试标准及测试报告三码长与磅重的换算公式四整理机器种类及用处五需要在定型部做的特殊处理六常见的整理部产生的疵点名称,产生原因第五節印花基础知识一印花基本流程二定义四印花(浆)种类及其工艺流程与注意事项五不同印浆的特性比较六印花疵点的名称,产生工序及回修方法七特别事项第六節染纱基础知识一染纱基本流程二名词解释三计算色织布织胚用纱数及染纱落缸数的公式第七節QA基础知识一 QA运作流程二 QA查验项目及标准第一章PTL生产流程图第二章原料,织,染,整,印花,染纱,QA基础知识第一節原料基础知识一纤维的分类1天然纤维(1)植物:棉花(cotton),麻(linen),宁麻(ramie)(2)动物:羊毛等(wool),蚕丝(silk)若以工艺分可分为:OE棉,普棉(A-carded cotton),精棉(FC-combed cotton),丝光棉2化学纤维(1)人造/再生纤维:人造棉(rayon),人造丝(viscose),天棉(tencel)(2)合成纤维:特头纶(polyester),尼龙(nylon),氨纶(spendex),拉架(lycra), 人造毛(acrylic)(3)混纺纤维:T/C(polyester/cotton),CVC(cotton/polyester)注:不同的原料决定不同的成份,不同的成份决定不同的染料及染色条件。

纺织面料基本知识

纺织面料基础知识一、纺织面料的形成所有的纺织面料都由:原料--- 纺--- 织--- 染--- 整,这几个过程形成的。

纺织:先纺后织。

“纺”是将原料不论是天然纤维还是人造纤维都需经过不同的程序,纺成不同的纱,之后供给织布或其他不同的行业用。

“织”常见的是梭织、针织和无纺布。

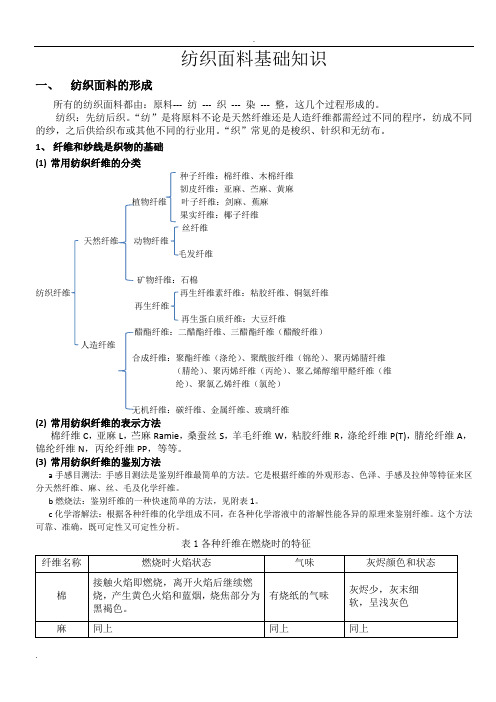

1、纤维和纱线是织物的基础(1)常用纺织纤维的分类种子纤维:棉纤维、木棉纤维韧皮纤维:亚麻、苎麻、黄麻植物纤维叶子纤维:剑麻、蕉麻果实纤维:椰子纤维丝纤维天然纤维动物纤维毛发纤维矿物纤维:石棉纺织纤维再生纤维素纤维:粘胶纤维、铜氨纤维再生纤维再生蛋白质纤维:大豆纤维醋酯纤维:二醋酯纤维、三醋酯纤维(醋酸纤维)人造纤维合成纤维:聚酯纤维(涤纶)、聚酰胺纤维(锦纶)、聚丙烯腈纤维(腈纶)、聚丙烯纤维(丙纶)、聚乙烯醇缩甲醛纤维(维纶)、聚氯乙烯纤维(氯纶)无机纤维:碳纤维、金属纤维、玻璃纤维(2)常用纺织纤维的表示方法棉纤维C,亚麻L,苎麻Ramie,桑蚕丝S,羊毛纤维W,粘胶纤维R,涤纶纤维P(T),腈纶纤维A,锦纶纤维N,丙纶纤维PP,等等。

(3)常用纺织纤维的鉴别方法a手感目测法: 手感目测法是鉴别纤维最简单的方法。

它是根据纤维的外观形态、色泽、手感及拉伸等特征来区分天然纤维、麻、丝、毛及化学纤维。

b燃烧法:鉴别纤维的一种快速简单的方法,见附表1。

c化学溶解法:根据各种纤维的化学组成不同,在各种化学溶液中的溶解性能各异的原理来鉴别纤维。

这个方法可靠、准确,既可定性又可定性分析。

表1各种纤维在燃烧时的特征2、常见纺纱方式和特点(1)环锭纺:条子或粗纱经牵伸后的纤维条通过环锭钢丝圈旋转引入,筒管卷绕速度比钢丝圈快,棉纱被加捻制成细纱,钢丝圈由筒管通过纱条带动绕钢领回转,进行加捻,同时钢领的摩擦使其转速略小于筒管而得到卷绕。

纺纱时须条是通过钢丝圈绕在锭子上旋转,进行加捻,是现在最为普遍的一种纺纱方法。

优缺点:纱中纤维内外缠绕联接,纱线结构紧密,强力高,效率低,毛羽较多。

hyperworks_hypermesh_HYPERMESH讲义

A

8

面板菜单:显示每一页面上可用的功能,可通过点击与功 能相应的按钮来实现这些功能

标签域:位于图形区域的左侧,列出一些很有用的工具, 包含多个特征页面,如UTILITY菜单,MODEL浏览器, 和SOLVER浏览器等

命令窗口:可将HYPERMESH的命令直接键入文本框执行 的方式代替使用图形用户界面功能执行命令

GEOM: 包含与创建和编辑几何有关的功能 1D: 包含一维单元的创建和编辑工具 2D: 包含二维单元的创建和编辑工具 3D: 包含三维单元的创建和编辑工具 ANALYSIS: 包含分析问题以及边界条件定义的功能 TOOL: 包含模型编辑多种工具、模型质量检查以及模型信息功能 POST: 后处理和绘制XY曲线图的功能

A

18

A

19

2、删除重复面3、8和多余的POINT(F2)

A

20

A

21

3、合并几何点 (GEOM-EDIT POINTS-REPLACE) 将曲面1和曲面9右边的点进行合并

A

22

A

23

4、合并两个面相邻的自由红色边(GEOM-EDIT EDGES-TOGGLE)

合并两个面相邻的自由边,如1和6,1和8,1和9等。

A

24

A

25

5、补面(GEOM-SURFACE-SPLINE/FILLER)

1、7、5、8三个曲面之间有一个缺口,需要进行修补

A

26

A

27

6、合并面( GEOM-EDGE EDIT-REPLACE)

曲面10和11之间缺少一个面,可以使用该命令将一个面 合并到另一个面,当点击replace时,系统会提示你 “Gap = (0.603626). Do you still wish to replace?”,这是因为你的容差设置为0.2,但是两个面之 间的距离为0.6,点击YES

《PVD基础知识》课件

PVD技术原理

PV D 技术基于蒸发和溅射现象,通过在真空环境中提供能量来使材料转变为 气态。这些气态粒子会沉积到基底表面上形成薄膜。

PVD工艺流程

PV D 工艺流程包括前处理、沉积、冷却和后处理等步骤。其中,前处理用于 清洁和活化基底表面,沉积阶段形成所需薄膜结构。

PVD材料和应用

金属薄膜

金属薄膜具有良好的导电性和热传导性,常 用于电子器件、光学涂层和装饰性涂层等领 域。

多层薄膜

通过堆叠不同材料的薄膜,可以实现特定功 能,如光学滤波器、光学镀膜、阻隔材料和 生物材料。

陶瓷薄膜

陶瓷薄膜具有优异的耐磨性和耐腐蚀性,常 用于刀具涂层、摩擦材料和陶瓷电子器件。

其他应用

PV D 还广泛应用于汽车、航空航天、医疗设 备、半导体和光伏等领域,提供材料改性、 保护和装饰的解决方案。

PVD优点与限制

1 优点

2 限制

PV D 技术具有高质量、高纯度、均匀性好,PV D 技术也存在薄膜厚度限制、工 艺复杂性和高成本等限制,需要综合考虑 应用需求。

应用案例分析

1

电子器件

通过在芯片上制备金属互连线和隔离

光学涂层

2

层的PV D 技术,实现高集成度和小尺 寸。

常见PVD设备

物理溅射

物理溅射是常见的PV D 技术, 适用于金属、合金和陶瓷薄膜 的制备,如溅射离子镀 (Sputter IAD )。

热蒸发

热蒸发是将材料加热到蒸发温 度,通过自由蒸发和电子束蒸 发等方式形成薄膜,常用于有 机发光二极管(OLED )。

离子镀

离子镀采用离子激发技术,可 以改善薄膜附着力和密实性, 常用于装饰涂层和硬质涂层的 制备。

将光学滤波器和增透镀膜应用于摄像

检验技术基础知识

检验技术基础知识

14

(五)GLP的标准操作

• SOP (Standard operation procedures)-----技术规范化 • 准确性、可比性、真实性和可重复性——便于“追

因”

检验技术基础知识

15

(六)监督体系

• QAU: 独立部门,不直接参加实验(研究)

(一)对实验室进行现场检查,了解情况,调 查取证;

• 据有关专家介绍,率先建设国内生物安全级别最高的实验室,将使武汉在烈 性传染病的研究领域占据领先地位。

• P4实验室:P4实验室是指生物安全四级实验室,专门用于开展烈性传染病的研 究,是全球生物安全最高级别的实验室,目前国内尚无一家。据相关专家介 绍,P4实验室的安全措施比P3实验室更严格,研究人员入内不仅要穿全封闭 的防护服,还要携带氧气瓶。

• GLP:Good Laboratory Pracice

是就实验室实验研究从计划、实验、监督、 记录到实验报告等一系列管理而制定的法 规性文件,涉及到实验室工作的可影响到 结果和实验结果解释的所有方面。

针对:医药,农药,食品添加剂,化妆品,兽药

等进行安全性评价实验而制定的规范

检验技术基础知识

5

制定GLP的目的

(二)责令违反本办法及有关规定的实验室及 其人员停止违法违规行为;

(三)对违反本办法及有关规定的行为进行查 处。

检验技术基础知识

16

三、GLP的特点

• 1. GLP能保证实验数据和结论的科学性、可信性 和重复性。

• 2. 是安全检测机构建设的重要组成部分,是法规 性文件。

• 3. 强调软硬件结合; • 4. GLP可操作性强。

• 2004年4月:在实验动物中心P3动物实验室开展“人用抗SARS 病毒灭活疫苗对猕猴的免疫感染增强实验”

电镀基础知识及工艺流程简述

电镀基础知识及工艺流程简述工艺流程通常包括以下步骤:1. 准备基材:首先需要对基材进行清洗、去油、去污等处理,以确保金属离子能够均匀地沉积在表面上。

2. 预处理:包括除锈、脱脂、除氧化膜等工序,以确保金属表面的质量和清洁度。

3. 镀前处理:对基材进行酸洗、活化处理等,以增强表面的粗糙度和活性,有利于金属离子的沉积。

4. 电镀:将基材作为阴极,将金属的阳极放入含有金属离子的电解液中,施加一定的电压使金属离子沉积在基材表面上。

5. 清洗:将电镀后的基材进行清洗,去除电解液、残留物等。

6. 后处理:对电镀后的基材进行抛光、烘干等处理,以提高表面的光洁度和耐腐蚀性。

电镀工艺流程中的每个步骤都非常重要,影响着最终电镀层的质量和性能。

只有严格控制每个环节,才能获得高质量的电镀产品。

电镀是一种广泛应用的表面处理工艺,通过在金属表面形成均匀、致密、具有特定性能的金属薄膜,来改善金属的耐腐蚀性、耐磨性、导电性、外观和机械性能。

电镀工艺通常使用的金属包括镍、铬、铜、锌、金、银等,不同金属的电镀层具有不同的特性和应用范围。

在电镀工艺中,首先是基材的准备工作。

基材通常是金属制品,如铜、铁、铝等,必须经过清洗和去油等预处理过程,以确保表面没有杂质和氧化物。

只有确保基材表面的纯净和平整,金属离子才能均匀地沉积在其表面。

接下来是镀前处理,主要包括除锈、脱脂、活化等工序。

其中除锈是将基材表面的氧化铁等杂质去除,以保证金属离子的沉积均匀。

脱脂是将表面的油脂和污垢去除,活化则是提高基材表面的活性,增强金属离子的沉积性能。

在完成镀前处理后,即可进行电镀。

电镀分为镀前处理、电镀和后处理三个阶段。

在电镀阶段,需要将经过准备的基材作为阴极,放置于含有金属离子的电解液中,同时将金属的阳极放入电解液中。

通过施加电压,金属离子便会沉积在基材表面,形成金属的电镀层。

在整个电镀过程中,需要严格控制电镀参数,包括电流密度、电镀时间、温度、搅拌速度等,以确保电镀层的厚度、致密性和均匀性。

粉末涂料喷涂喷枪基础知识内部培训

Corona Nozzle Systems 静电枪的喷嘴

Remote powder supply

Integrated gun powder supply

Charge location

Internal

External

×

×

×

×

×

Corona Charging Systems 静电带电系统

• In this method, a high voltage generator is used to charge an electrode at the tip which creates an electrostatic field (or corona) between the gun and the work-piece. 利用高压电极使粉末带电,并在喷枪与工件间形成电场

参考英国标准BS6497

Metal Pretreatment– Quality Control 金属前处理– 质量控制

• Titration Checks: 检测项目:

• 1. Cleaner • 2. Rinses • 3. Acid Concentration • 4. Rinse • 5. Phosphate Concentration and coating weight • 6. Rinse • 7. Observations

以 • 改善耐腐蚀性和增加涂层的附着力。

• The performance of the powder coating is only going to be as good as the metal preparation. We will cover two types of metal treatment systems 粉末涂料的功能类似于金属处理,我们将介绍两种的金属 处理方法

干货新手化验员检测基础知识培训大全

仪器校准和质控样品准备

定期对检测仪器进行校准,确保仪器准确性和稳定性。 校准方法包括内部校准和外部校准,应根据仪器类型

和校准要求选择合适的校准方法。

输入 质控标样题品准

备

准备质控样品,用于验证检测方法的准确性和可靠性。 质控样品应具有代表性,且浓度范围覆盖实际样品中 的浓度范围。

环保和绿色化验

关注环保和绿色化验技术的发展,推动化验行业的可持续发展。

多元化和跨学科发展

了解化验技术与其他学科的交叉融合,拓展化验技术的应用领域。

法规和标准更新

关注国家和行业相关法规、标准的更新,确保化验工作的合规性。

职业规划建议

明确职业目标

根据个人兴趣和特长,明确自己的职业目标 和发展方向。

拓展人际关系网络

化验员应具备一定的化学知识和技能,能够独立完成实 验任务并处理常见问题。

实验室安全规范

01

实验室安全是化验 工作的首要前提, 必须严格遵守各项 安全规定。

02

化验员应熟悉并掌 握实验室中常见危 险化学品的性质、 储存和使用方法。

03

实验室应保持整洁、 有序,避免杂乱无 章和安全隐患。

04

遇到紧急情况,化 验员应迅速采取应 急措施并及时报告。

在线学习资源

利用互联网上的在线课程、教学视频、论坛 等,随时随地学习和交流化验技术。

实践经验积累

通过实际操作,不断积累经验,提高化验技 能和解决问题的能力。

阅读专业书籍和期刊

阅读相关的专业书籍和期刊,了解最新的化 验技术和行业动态。

行业发展趋势关注重点

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

前处理基础知识前言汽车的前处理是表面处理的关键步骤。

车身车间拼装好的车身送到涂装车间,首先就是进行前处理,然后电泳、喷中途漆、面漆等;合适的前处理为漆膜打下一个良好的基础,进而使喷漆后车身具有优良的耐蚀性。

下面将系统介绍前处理工艺,内容包括前处理的目的、各步骤的功能,如何控制工艺过程使前处理效果最好等。

前处理概述前处理典型流程:预处理(清除污垢,锈痕)---脱脂---水洗---表调---磷化---水洗---DI水洗---电泳前处理的作用。

除油。

形成转化膜。

封孔前处理的好处。

增强漆层与底材的结合力。

这是因为金属的表面和因有磷化结晶而增大,且与漆层互相咬合。

提供一个耐蚀保护膜,增强耐蚀性。

万一漆膜损坏,锈蚀的扩展被抑制。

金属底材汽车本身常用的材料有。

冷轧板。

电镀锌板。

热镀锌板。

合金化电镀锌板。

铝板选择底材会考虑到的因素。

焊接性。

冲压成型性能。

价格。

重量、强度。

应用、设计。

耐蚀性。

与磷化的匹配(可见汽车厂采购车身材料时并不特别重视板材的可磷化性)板材的制造过程和环境对其可磷化性也会有影响,可能的影响因素有辗压比,退火温度、油污种类、数量、氧化物等。

另外某些为远洋运输而使用的防锈油不易除净,会导致磷化膜出现条纹,镀锌板微小缺陷会令随后电泳漆膜出现小孔。

当汽车厂的板材来源改变,或改变了设计,冲压油等都要注意是否与现有的前处理相匹配。

油污种类和来源进入前处理线的车身表面会有各种油污、尘土等,它们包括:来自轧钢厂:。

辗压、酸洗过程(金属盐类、铁屑)。

轧钢油(脂肪酸、腊)。

金属氧化物。

碳(退火过程产生)来自环境、运输:。

凝结物、金属氧化物。

防锈油(专用于远洋运输)来自冲压、装配过程:。

坯料清洗。

冲压油、拉伸油(剂)。

人手接触。

焊接、铜焊。

打磨、布擦(金属屑)。

胶粘剂、密封胶。

字迹2.不能形成磷化膜的表面。

电镀锌表面有一层较厚的透明铬钝化膜。

工件表面的重铬酸锌膜。

铜焊焊缝。

焊渣、焊接高温影响区。

有机涂层。

塑料。

冷轧板表面的碳化物3.不能形成磷化膜且电泳也会出问题的表面。

铰链处的油脂。

卷边。

密封胶、胶粘剂。

粉沫金属衬套。

不配套的预清洗剂和Hili材料。

某些(或老化的)润滑油。

氧化物或锈蚀。

指纹(上述问题可采用预清洗解决或减轻影响)4.磷化正常但电泳可能不正常的表面。

镀锌层下钢板搭接皱皮。

镀锌层内残存气体。

经过砂纸打磨的铁、锌。

焊渣、铁屑。

冲压模具不良造成的表面缺陷前处理的预处理预处理有几种,其作用包括除去顽油、老年残油、轻度氧化物,防止金属缺陷影响漆膜外现,防止车身表面的焊渣等杂物污染漆膜。

以下介绍几种预处理。

预脱脂当车身表面的油污特别难除去时,预脱脂就显得尤为重要。

本工序能除去焊渣,把顽油污溶胀。

预脱脂剂还有几个特点:。

施用后不必立即洗去,有一定的防锈效果。

与随后的除油剂相容。

且很容易被除油剂除去。

不会对金属表面和随后的除油液产生不良影响预脱脂剂的施用和控制:有几种施用方法:专用预脱脂机,专用喷淋,人工涮涂等。

如采用喷淋,浓度为10-25%,如手工涮涂,可用100%浓度,液温为室温-50摄氏度。

预脱脂液如循环使用,其浓度可用碱度控制。

预脱脂产品有脱脂剂RS102(浸泡)、脱脂剂RS108(喷淋)等。

P3-HILITE涂上HILITE产品于车身后,车身的缺陷很易发现,及时得到纠正,如果这些缺陷最后才发现,则造成很大损失。

HILITE产品的施用可用机械方法,也可人工涮涂,使用原液。

防焊渣剂此剂也是使用原液,可用机械喷涂或人工涮涂,其使用地点是车身焊接前,作用是防止焊接时溅射的焊渣对车身表面造成缺陷。

除锈通常用人工涮涂于有锈部位。

主要用于钢铁,但把除锈剂稀释也可用于镀锌板。

除锈剂是一个例外,不能让其残留在车身表面太长时间。

除锈剂的使用浓度一般为5-50%,可用水或某些清洗剂稀释。

我们现用的除油除锈剂RS225等。

溶剂类预脱脂剂用于除去拉伸剂、笔迹、顽油等,使用浓度100%,我们现用牌号RS231等。

前处理剂施用方法可分为喷、浸、喷+浸三种。

浸的优点是溶液能够接触所用内腔;喷的优点是冲击力大,节省空间;汽车处理以浸为主。

每一处理步骤的作用除油除去各种油污并防止油污重新附着于车身表面。

水洗洗去残留除油剂,以免这些除油剂被带去后面工序。

表调为随后的磷化提供一个适宜结晶的表面。

磷化把金属表面转化为磷化膜。

水洗洗去残留磷化液。

钝化把磷化膜的微观“孔隙”封闭。

DI水洗洗去钝化剂。

新鲜DI水洗洗去各种盐类,保证电泳漆不受污染。

除油除油是前处理第一步,除油不彻底可能导致随后磷化膜不良。

前处理用的除油剂通常由两部分组成,碱性盐类和表面活性剂。

碱性盐类主要有两个作用:。

提供碱度。

把水软化碱度的强弱通常用总碱度和游离碱度来确定,碱度的另一指标是PH值,一般为10-12。

下面介绍有关除油的理论碱性的重要性。

在强碱性溶液中,乳化的油污倾向于脱离工件;。

中等碱性溶液对金属无侵蚀作用;。

碱本身能溶解及皂化油污。

水的软化水中的钙、镁、铁等离子会与除油剂形成垢,并降低除油效率,具体影响为:。

使非离子表面活性剂沉淀析出。

降低油污与工件的静电斥力。

使污物附着在工件上而碱性盐能与上述金属离子螯合而清除硬水的影响。

表面活性剂表面活性剂按其主要特点有时也称乳化剂、润湿剂等,表面活性剂通常是一种能降低表面张力的大分子有机物,该分子的一端为亲水基,另一端为亲油基。

润湿:润湿是除油的第一步,表面活性剂能增强润湿效果;。

乳化:润湿后就使活性剂能接触进而包围油污并使油污脱离工件成为活性剂包围的微粒,这就是乳化。

机械力对除油的影响机械力(溶液搅动,喷淋)使油污更易接脱离工件,另外。

不断搅动的溶液使乳化液稳定。

可以过滤槽液。

新加入的材料能迅速溶解温度的影响提高液温对去除油污有三个好处。

降低油污粘度。

降低界面张力。

增强除油剂与油污的作用但并不是越高越好,因为。

活性剂有最佳使用温度,高于此温度就会析出。

温度太高会引起工件出槽后自干因此应根据工艺说明书的指示选择液温。

除油时间要有一个最起码的时间,但通常时间不能随便变,只能调整其他参数。

水洗洗去残除油液,以防带去后面工序。

除油效果检验不挂水珠为合格,除油不良(挂水珠)的部位往往导致磷化膜不良。

漂洗水的控制通常漂洗水应不断溢流,以防过度污染,可测水的碱度来确定其干净程度。

漂洗水应维持微碱性,这有助于防止金属生锈。

碱度的数值可用一个经验工式计算,即应小于除油槽液的3%。

对于有几个水洗的生产线,可设计成后面池的漂洗水回流至前面池,这可节省用水。

TPB和除油槽液的控制。

TPB是最基本的工艺说明书,有关人员应熟读;。

有些除油剂分为两组分,一是碱性盐(如RS102),另一个是活性剂(如RS104)活性剂的浓度没法用碱度表示,通常是按另一组份的一定比例添加。

此比例可由12比1至3比1等。

槽液分析的频度视产量等因素而定,通常为每2-4小时一次。

最好用计量泵把除油剂连续加入槽内。

表调电泳的出现和对表面处理质量越来越高的要求导致了对磷化膜微观结晶的高要求;含钛的表调剂通过提供结晶中心,使磷化结晶变得细密。

表调剂特点表调剂是钛的磷酸盐,表调槽液为水溶液(严格说是胶体),实际上表调剂并不溶于水,只是以胶体形式分散于水中,所以槽液呈白色,胶体粒子是带电的微粒,表调槽液的控制管理很重要,如果管理不好,胶体微粒聚合成大颗粒就会失去活性。

表调槽液的控制参数有三个:总钛量、游离钛、PH游离钛量就是活性胶体微粒的量度,合适的PH使表调槽液稳定并最有效。

TPB及槽液控制正如除油工艺,表调也有TPB,这也是最基本的工艺资料,有关人员必须熟读。

钛的检验用专门的比色计。

测总钛时直接取槽液,加入专用试剂,即可在比色计读取总钛值(PPM)。

测游离钛则需先把槽液用42号试纸过滤,该试纸的孔经为2.5微米。

总钛与游离钛的比值越大表示槽液越旧,或越脏。

表调槽液寿命粉沫的表调剂应先溶于少量水中,再把此液加入槽内,实际上,此浓缩液最好加入表调槽出口的一圈喷淋管内。

表调槽液应维持一定量的溢流,溢流速度应达到相当于每5天把槽液全换一次。

表调槽液每1-8周要排放一次。

加料粉沫表调剂与水配成胶体液(浓度不要超过5%)。

此液置于有搅拌装置的加料罐,用计量泵把此浓缩液打入表调槽内,使槽液含钛量恒定。

表调槽液的PH要控制在微碱性,控制方法是必要时加入少量Na2CO3或NaOH,应直接加入槽内而不是加料罐内。

水的硬度水的硬度指一些金属离子如Ca、Mg等的浓度,如果Ca小于20PPM、Mg小于15PPM或总硬度小于100PPM,表调剂液可正常使用,如水的硬度超过上述值,就要考虑用部分DI水。

但太软的水也可能降低表调剂的活性(胶体颗粒太小)。

磷化磷化是整个前处理的核心工序,前处理的目的就是在金属表面形成一层理想的磷化膜;现在的趋势是设法在锌系磷化膜中加入Mn、Ni等,但因环保等原因,也出现了其他系列的磷化剂。

我公司牌号:常温磷化剂RS306,低温磷化剂RS309,电泳磷化剂RS309,RS310,镀锌板磷化剂RS318不管什么类型的磷化,其作用都可概括为:*磷化膜取代复盖了易腐蚀的金属表面,而磷化膜的组成可认为是一种矿物,很稳定。

磷化剂成分磷化槽液通常含磷酸、硝酸、锌离子和其他二价金属离子、氧化剂*磷酸盐磷化膜的主要成膜物质是来自槽液的几种金属的磷酸盐;这些成份的多少用总酸度表示。

这些磷酸盐正常情况下并不析出。

*磷酸磷化液中的磷酸的作用维持槽液恒定的PH值。

能与一些金属离子形成盐。

利用磷酸根的结构和与金属的结合力。

磷酸浓度的量度为游离酸度,或者说磷酸是总酸中没有与金属离子结合的部分。

游离酸是磷化反应的第一步(腐蚀)必不可少的。

游离酸度一般调至槽液接近析出沉淀的临界值。

*其他成份促进剂是氧化剂、能加速钢铁表面磷化成膜反应,目前有两类促进剂:亚硝酸钠和有机促进剂。

促进剂加速反应的机理:金属界面去极化作用。

防止槽液中二价铁离子积聚。

电镀锌表面一般能接受磷化膜,而热镀锌因含有少量铝而对磷化成膜不利。

这就要求磷化剂内含氟,这也是一种促进剂。

铝将与F形成沉淀NaAlF6或K2NaF6。

磷化膜*磷化膜的主要成份为两种磷酸盐。

Zn3(PO4)2.4H2O简称H晶体和Zn2Fe(PO4)2.4H2O简称P晶体而在冷轧钢板表面的磷化膜组成不同于锌板表面的膜,见下表:锌镍锰铁磷酸根CRS(%)25-35 1-3 2-4 7-15 35-40GNS(%)30-40 1-3 2-4 ≦1 35-40*磷化膜重为1.6-5.4g/m*P比P比是上述两晶体的一个比值P/(P+H)。

只对冷轧板有意义。

测量方法是X射线衍射,其值与晶体大小等有关,不很精确,通常认为P比越大越好,一般为0.85。

浸渍磷化的成膜P比高些。

*晶体越细密的磷化结晶越好。

结晶大小为5-15微米结晶厚度为1-5微米*磷化膜质量检验常用的加速试验有GM95409,盐雾、水浸。