芯棒螺纹磷化设备的设计与应用

轿车车身铝件的磷化工艺设计

轿车车身铝件的磷化工艺设计刘柏山(神龙汽车有限公司,武汉 430056)摘要:介绍了轿车车身前处理生产线中铝件的磷化工艺和设备设计选型原则。

详细阐述了渣泥产量的计算方法,以及磷化槽液的搅拌、渣泥的过滤系统、槽液的换热系统和游离氟加料系统的设计要点。

关键词:铝件;磷化;轿车车身中图分类号:TQ 639.1 文献标识码:A 文章编号:1009-1696(2009)09-0022-030 引言随着现代制造技术的发展,采用新材料减轻轿车车体质量的趋势越来越明显。

使用铝材是重要途径之一,除汽缸体、散热管、车轮等部件外,铝材目前已普遍使用在国内外中高档轿车车身上(如发动机罩、前吸能块等)。

为提高涂层间的附着力和防腐性能,使磷化车身电泳后获得厚度一致、光泽相同的涂层,必须考虑以钢板为主体材料的车身引入铝件后的磷化工艺设计问题。

铝材的涂装前表面处理工艺主要有以下几种:化学氧化膜法(碱性溶液氧化法)、铬酸盐膜法(黄膜铬酸盐法)、磷酸铬酸盐膜(绿膜铬酸盐法)、非铬膜、磷酸盐膜法。

铝件的单独前处理,以铬酸盐膜法为主,不过由于铬的环保问题,正在转向研究非铬膜法。

铝材作为车身的一部分被使用时,通常是将适用于钢板的磷化工艺作适当变动,采用磷酸盐膜法,直接将铝材和钢板组成的车身进入涂装前处理生产线进行磷化处理。

1 车身铝件的磷化工艺车身中的铝件进行磷化时,膜的生成原理同钢材相类似,晶体形貌也相似。

其生成膜的化学组成主要是磷酸锌,与钢材上的大致相同。

只不过为了能渗透铝件表面的氧化层,磷化槽液中要添加氟化物,比如氟硅酸盐、氟硼酸盐。

这就是针对铝材的改性锌盐磷化工艺。

铝材在磷化液中首先溶解出铝离子:2Al + 6HF→2AlF3 + 3H2[收稿日期] 2009-05-25在磷化过程中,铝的溶解量约为1.2 g/m3。

这些溶解的铝离子不仅妨碍铝材本身磷化,而且对随同的钢材磷化也带来很坏的影响。

据实验表明,当磷化液中铝离子含量高于700 mg/kg后,不能生成磷化膜。

一般管螺纹滚压装置的设计、仿真及受力分析综述

毕业设计说明书题目:一般管螺纹滚压装置的设计、仿真及受力分析学号:姓名:班级:专业:机械设计制造及其自动化指导教师:学院:机械工程学院答辩日期:2011年5月9日摘要本次课题是对螺纹滚压头的设计,仿真及受力分析。

主要做了如下任务:用Cad 绘制螺纹滚压头的装配图及各个零件图,运用UG绘制螺纹滚压头的零件和装配三维模型。

用DEFORM-3D软件对整个装置的运动进行仿真受力分析。

对主要零件进行工艺规程的设计。

关键词:螺纹;工艺;滚压AbstractThe issue is the design, simulation and stress analysis of the thread rolling head. Mainly to do the following tasks: Cad drawing thread rolling head assembly drawing and parts diagram, to use UG draw parts and assembly of three-dimensional model of the thread rolling head. DEFORM-3D software to simulate the movement of the entire device stress analysis. The design of the main parts of the process specification.Key words: Thread ;Technology;rolling目录第1章绪论 (4)1.1设计的背景和意义 (4)1.2设计的内容和思路 (5)1.3解决的主要问题 (5)第2章螺纹滚压头的总体设计方案 (5)第3章主要零件设计 (6)3.1 Ug软件介绍 (6)3.2 主要零件的设计 (7)第4章主要零件的加工工艺规程 (10)4.1主盘加工工艺 (10)4.2主盘连杆加工工艺 (19)4.3装配后加工工艺 (22)第5章DEFORM-3D仿真及受力分析 (23)5.1 DEFORM-3D软件简介 (23)5.2 仿真受力分析 (25)结论 (30)参考文献 (31)致谢 (33)第1章绪论1.1设计的背景和意义在世界范围内,绝大多数应用于消费者和工业部门的产品使用紧固件。

涂装前磷化除渣系统改造方案比较分析

设计 , 底部为水平状 , 没有给磷 化渣 留出 足够 沉积 的空 间。现磷 程各段的含渣量计算如下 : 沉淀器进 口含渣量 :0 噼 L 干渣量 :0m ×0 3k 30r / , r 5 ] =1 5

图 I 除渣 方案 I 初级 除渣 泵 2 磷化槽 3 沉淀器( . 旋流塔 )

4 除 渣 泵 5 旋 液 分 离器 6 带式 过 滤 机 .

车 厂沉 器 篓 分 芝 带 …叠体 部锥 … 淀 : 妻 一 式底 锥 底全体 架 过 器槽 部 … 滤一体 ~… …

车盖厂 磷化车间 同上 槽体一阿玛过滤器一槽体 同上 同上 无 玉 坦克式

化槽体 已改进为部分锥体 。但 锥体 口面积所 占槽底 面积不 足三

分之一 。加 上现在磷化处理 车身量 已超 出设 计产量。这样 , 化 k。沉淀 器处理后 回槽液 含渣 量 :0 0 =10( g L , 磷 g 30x5 % 5 f / ) 干渣 n

2 5 g  ̄ =3 7 / 1 除渣系统的负担增大。在处 理量上 , 车架厂 可处理 5 / 4 h的磷 量 :5 ×0 1 k, 3 .5 。旋液 分离 器进 口干渣量 :5— 化液 , 潦装车 间处理量 为 1 / 5 h磷化 渡。车架 厂 、 车盖厂 除渣 m , e 可实现连续 除渣 。在操作维护上优于板框压滤机。 JL 37 :I .5(g , 5 I2 k) 含渣 量 :I2 g :0 4 gm =旋液分 1 5kn5 .5k/ 3

使用的除渣系统 , 以达到连续 除渣 的 目的。现场 观 察 , 其产 进 口流量的 9 % , 2 . / 。带式 过滤机 处理量 为旋 液 分离 可 在 5 即 25 h

螺旋输送机设计手册

螺旋输送机设计手册一、概述螺旋输送机是一种广泛应用于固体和粉体物料输送的设备,具有结构简单、操作方便、输送量大、能耗低等优点。

本手册旨在提供螺旋输送机设计的相关信息,包括结构设计、物料特性、驱动与传动系统、螺旋叶片设计、输送管道设计、物料输送性能、操作与维护、选型与规格书以及特殊应用案例等方面。

二、结构设计1. 螺旋输送机的结构主要由壳体、螺旋叶片、驱动装置和支撑装置组成。

根据物料特性和工艺要求,可以选择单轴或双轴螺旋输送机。

2. 壳体应设计成能够承受物料输送过程中的压力和振动,通常采用钢板或不锈钢板焊接而成。

3. 螺旋叶片是螺旋输送机的主要部件,其设计应考虑物料的输送性能和工艺要求。

叶片通常采用优质碳钢或不锈钢制成,表面经过耐磨处理。

4. 驱动装置应选择合适的电机和减速器,以满足螺旋输送机的转速和扭矩要求。

5. 支撑装置应能够承受螺旋输送机的重量和操作过程中的载荷,通常采用滚动轴承或滑动轴承支撑。

三、物料特性1. 螺旋输送机的设计应考虑物料的物理性质,如密度、粒度、湿度、硬度等。

2. 对于具有粘性的物料,设计时应考虑增加搅拌装置或加热装置,以改善物料的流动性。

3. 对于易碎或脆性的物料,设计时应考虑降低转速或增加缓冲装置,以避免物料损坏。

四、驱动与传动系统1. 驱动装置应选择合适的电机和减速器,以满足螺旋输送机的转速和扭矩要求。

2. 传动系统应设计成能够实现平稳传动和可靠运行,同时应考虑维护和检修的方便性。

3. 对于长距离输送的螺旋输送机,应考虑采用分驱动方式,以避免过大的扭矩传递导致设备损坏。

五、螺旋叶片设计1. 螺旋叶片的设计应考虑物料的输送性能和工艺要求,如物料粒度、输送量、输送距离等。

2. 叶片的形状和尺寸应根据物料特性和工艺要求进行选择,以提高物料的输送效率和减少磨损。

3. 对于磨损严重的叶片,应及时更换或修复,以保证设备的正常运行。

六、输送管道设计1. 输送管道的设计应考虑物料的特性、输送距离和工艺要求等因素,选择合适的管径和材质。

螺纹管和翅片管传热性能分析及其应用_李春兰

第26期 第6期 石 油 化 工 设 备 V ol.26 N o.6 1997年11月 P ET RO-CHEM ICA L EQ U IPM ENT N ov.1997螺纹管和翅片管传热性能分析及其应用兰州长征机械厂(兰州730050) 工程师李春兰兰州石油机械研究所 工程师杨国恒摘要 介绍了螺纹管和翅片管的结构特点和常用的性能参数,分析了其传热性能以及在管壳式换热器和空冷器中的应用前景。

关键词 换热器 翅片管 螺纹管 传热性能 分析 应用中图法分类号 TQ051.503 在炼油及石化等工业领域,换热器的应用已十分广泛。

目前,强化管内外流体传热,提高传热效率是其研究开发工作的重点。

为了实现强化传热,在换热管的研制上投入比较大,迄今已出现了螺纹管(又称低翅片管)、翅片管(相对地可称为高翅片管)、螺旋槽纹管、横槽纹管、螺旋扁管、缩放管及锯齿形(或T形)翅片管等。

本文仅就我厂换热器及空冷器产品中使用的螺纹管和翅片管的传热性能及其应用做一扼要介绍。

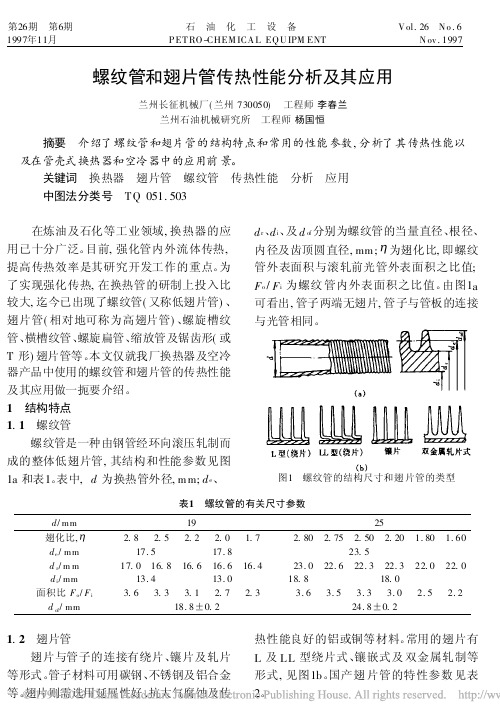

1 结构特点1.1 螺纹管螺纹管是一种由钢管经环向滚压轧制而成的整体低翅片管,其结构和性能参数见图1a和表1。

表中,d为换热管外径,m m;d e、d r、d i、及d of分别为螺纹管的当量直径、根径、内径及齿顶圆直径,mm; 为翅化比,即螺纹管外表面积与滚轧前光管外表面积之比值;F o/F i为螺纹管内外表面积之比值。

由图1a 可看出,管子两端无翅片,管子与管板的连接与光管相同。

图1 螺纹管的结构尺寸和翅片管的类型表1 螺纹管的有关尺寸参数d/mm1925翅化比, 2.8 2.5 2.2 2.0 1.7 2.80 2.75 2.50 2.20 1.80 1.60d e/mm17.517.823.5d r/m m17.016.816.616.616.423.022.622.322.322.022.0d i/mm13.413.018.818.0面积比F o/F i 3.6 3.3 3.1 2.7 2.3 3.6 3.5 3.3 3.0 2.5 2.2d of/mm18.8±0.224.8±0.21.2 翅片管翅片与管子的连接有绕片、镶片及轧片等形式。

新型磷化工艺的研究

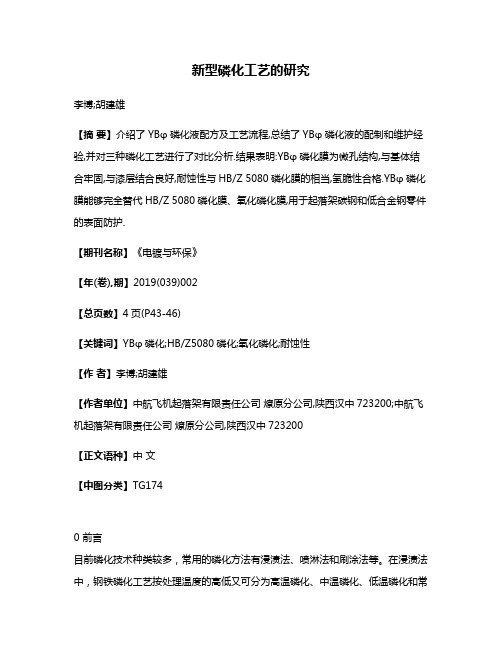

新型磷化工艺的研究李博;胡建雄【摘要】介绍了YBφ磷化液配方及工艺流程,总结了YBφ磷化液的配制和维护经验,并对三种磷化工艺进行了对比分析.结果表明:YBφ磷化膜为微孔结构,与基体结合牢固,与漆层结合良好,耐蚀性与HB/Z 5080磷化膜的相当,氢脆性合格.YBφ磷化膜能够完全替代HB/Z 5080磷化膜、氧化磷化膜,用于起落架碳钢和低合金钢零件的表面防护.【期刊名称】《电镀与环保》【年(卷),期】2019(039)002【总页数】4页(P43-46)【关键词】YBφ磷化;HB/Z5080磷化;氧化磷化;耐蚀性【作者】李博;胡建雄【作者单位】中航飞机起落架有限责任公司燎原分公司,陕西汉中723200;中航飞机起落架有限责任公司燎原分公司,陕西汉中723200【正文语种】中文【中图分类】TG1740 前言目前磷化技术种类较多,常用的磷化方法有浸渍法、喷淋法和刷涂法等。

在浸渍法中,钢铁磷化工艺按处理温度的高低又可分为高温磷化、中温磷化、低温磷化和常温磷化[1]。

常、低温磷化工艺具有能耗低、污染小和速率快等优点,已经成为当前的研究热点[2-3]。

磷化作为钢铁零件防腐的一种有效手段,在汽车、船舶、机械制造及航空航天等领域得到了广泛应用。

我公司为满足某新型飞机起落架的研制需求,开展了YBφ磷化工艺的应用研究,有一定的借鉴推广价值。

1 试验1.1 试样(1)耐蚀性试样材料为30Cr MnSiA,规格为100 mm×50 mm×(1~2)mm,表面粗糙度小于0.8μm。

(2)氢脆性试样材料为300M钢,符合HB 5067.1—2005的缺口拉伸试样。

(3)漆层结合力试样材料为30Cr MnSiA,规格为100 mm×150 mm×(1~2)mm,磷化后涂一层HE1658底漆。

1.2 YBφ磷化液配方及工艺流程(1)YBφ磷化液配方磷酸二氢锌10~15 g/L,磷酸二氢铵10~15 g/L,硝酸镁70~100 g/L,硝酸铁1.7~2.0 g/L,草酸1.7~2.0 g/L,草酸锌0.1 g/L,OP-10乳化剂2~4 mL/L。

风电叶片螺栓套自动缠纱设备设计和应用

第1期纤维复合材料No. 194 2022 年 3 月FIBER COMPOSITES Mar. 2022风电叶片螺栓套自动缠纱设备设计和应用朱琼杰,陈依德,乔小亮,朱理想,陈祥发(连云港中复连众复合材料集团有限公司,连云港222000)摘要风电叶片行业中,叶片根部螺栓套预缠纱采用人工缠纱,存在着缠绕效率低,劳动强度大,质量不稳定的缺点。

自主研发风电叶片预埋螺栓套自动缠纱设备采用伺服系统、PLC程序控制,通过大量试验验证,实现了 螺栓套自动缠纱及张力控制等功能。

最终实现了张紧力控制范围在0.18-0. 24K g之间,提高了生产效率,降低 了劳动强度,效率提升率100%;保证了缠纱质量稳定性,缠绕后螺栓套整体平面度< lmm,预埋螺栓套缠纱技术满足了质量标准。

关键词预埋螺栓;自动缠纱;高效率;质量稳定Design and Application of Automatic Winding Equipment with Bolt Sleeve for Wind Turbine BladeZHU Qiongjie,CHEN Yide,QIAO Xiaoliang,ZHU Lixiang,CHEN Xiangfa(Lianyungang Zhongfu Lianzhong Composites Group CO. ,Ltd. ,Lianyungang222000)ABSTRACT In the wind power blade industry, the pre - wound yam of the blade root bolt sleeve is manually wound, which has the disadvantages of low winding efficiency, high labor intensity and unstable quality. Independent research and development of wind turbine blade embedded bolt sleeve automatic yam winding equipment, using servo system, PLC program control, through a large number of experimental verification, etc. , to achieve the bolt sleeve automatic yam winding and tension control functions. Finally, the tension control range of 0. 18 -0. 24Kg is realized;the production efficiency is improved, the labor intensity is reduced, and the efficiency is increased by 100% ;Bolt winding technology meets quality standards.KEYW ORDS embedded bolt;automatic winding;high efficiency;stable quality1引言根部螺栓套作为风电叶片重要组成部分,其预 缠纱后安装在叶片根部,与叶片同步灌注、固化,实现根部连接的重要作用。

大跨度螺旋输送机的设计和应用

a- 空心系数, 等于空心轴的内外径之比, 设

空心轴壁厚为

时, a=

d- 2 d

如有一根螺旋轴, 跨度 8520 m m, 轴为壁厚 9

关键词 大跨度螺旋输送机 疲劳断裂 许用挠度率 疲劳曲线 寿命预测

螺旋输送机一般可分为一段式和 多段式两

本厂生产运行中的螺旋输送机曾发生过螺旋

种。一段式大跨度螺旋输送机的应用范围较广, 如

轴折断事件。折断螺旋轴的各项参数及实际运行

在制浆造纸企业中, 制浆工段的草类原料螺旋料

时间如表 1 中所列。从表中所列可以看到, 有只运

轴径 ( mm)

壁厚 ( mm)

跨距 ( mm)

折断前运转时间

1

219

9

8520

2 年 3 个月

2

219

8

8520

5 年 2 个月

3

219

10

8520

2 年 9 个月

4

219

9

6920

9 年 10 个月

5

152

10

7310

1 个月

轻工机械 1999 年 第 4 期

·31·

宋诚生等 大跨度螺旋输送机的设计和应用

叶片单位长度的重力( N/ mm ) L - 空心螺旋轴跨度, 即轴支承间距离( mm) E - 轴材 料 的弹 性模 量, 取 E = 2× 105 N /

m m2 I- 轴的惯性矩( mm 4) d- 空心螺旋轴的外径( m m)

的情况下发生疲劳断裂, 所以疲劳断裂是螺旋轴 折断的主要原因。疲劳断裂的破坏因素是最大线 应变达到单向应力状态下的极限值所造成的。由 于线应变在工程上近似于挠度率, 所以可用挠度 率对螺旋轴进行刚度设计。

新型螺杆的设计方法

所谓新型螺杆,是相对于常规全螺纹三段恒锐螺杆而言的。

新型螺杆在原理、结构设计上有许多特点,它们是在常规全螺纹三段螺杆的基础上发展起来的,目前已得到广泛应用。

所谓新型螺杆,主要是指:分离型螺杆分流型螺杆屏障型螺杆组合型螺杆4.1 常规全螺纹三段螺杆存在的问题1、熔融效率低、塑化混炼(染色、加填充物)不均匀1) 传热途径由熔融理论知,固体床熔融的热源有两个:一是来自加热器的外热。

一是发生在熔膜中的剪切热,后者是主要的。

如果能使固体床在其消失之前始终能以最大的面积与料筒壁相接触,则可以获得最大的熔融效率。

2) 固体床变窄,传热面积减少,熔融效率低,挤出量不高在常规三段螺杆中,熔融段有固体床和熔池同居一个螺槽中,熔池不断增宽,固体床逐渐变窄,从而减少了固体床与料筒壁的接触面积,减少了料筒壁直接传给固体床的热量,降低了熔融效率,致使挤出量不高。

3) 固体床易破碎,固体碎片传热慢,剪切力小,不易熔融a. 固体床易破碎:在常规三段螺杆中,当固体床宽度减少至它的初始宽度的10%时。

其物理性质极不稳定,固体床易解体,形成固体碎片。

b. 固体碎片被融体所包围,不能直接获得外部热量,传热慢固体碎片混到已熔的塑料中,为熔体所包围,不能直接与料筒壁接触而获得外部加热器的热量,只能从包围它们的熔体中获得热量。

由于熔融聚合物传热性能很差,完全将这些碎片熔融将是很困难的,也是很慢的。

c.漂浮在熔体中的固体碎片受的剪切力很小,很难从剪切获得热量固体碎片被融体所包围,成漂浮状态,基本上没有剪切发生。

4)部分物料得不到彻底熔融,另一部分物料则过热,导致温度、塑化极不均匀。

由于上述因素,使固体床不能彻底地熔融。

相反,已熔的物料由于与料筒壁相接触,仍能从料筒壁和熔膜中的剪切获得热量,使温度继续升高。

这样一来,就形成一部分物料得不到彻底熔融,另一部分物料则过热,导致温度、塑化极不均匀。

2、压力波动、温度波动和产量波动大。

较高频率的波动,与螺杆回转频率一致,它是由螺杆的旋转引起的,特别易发生在固体输送过程中;低频波动,它是由于熔融过程的不稳定性(可能是由于固体床周期性地解体)所引起的;更低频率波动,其周期可以是几分钟或几小时,它是由温控系统的稳定性差或环境因素的变化(如电网电压不稳定)所引起的。

数控管螺纹加工机床主轴系统设计

数控管螺纹加工机床主轴系统设计摘要:随着我国石油工业的迅速发展,对石油钢管的需求,在数量上越来越多,质量上要求越来越高,数控管螺纹机床是冶金、石油钻探工业、化工等行业极为重要的管螺纹加工设备,对上述行业的发展有着直接的影响。

关键词:管螺纹加工机床:主轴箱1.机床的结构特点数控管螺纹加工机床的主传动采用交流调速系统,电机转速经由皮带轮传给主轴变速箱,通过一对双联滑移齿轮变档。

主轴箱内有两级机械变速机构,主轴在Ⅰ挡200 ~400r/min 及Ⅱ挡400~800 r/min的转速范围内可自动调整转速。

主轴两档机械变速由变档油缸推动滑移齿轮实现。

变档时主电机低速摇摆,当齿轮啮合后,压下行程开关,命令电机停止摇摆并起动主轴运转。

应具有无级调速和恒速切削性能,主轴起动、停止迅速。

为便于调整,主轴应备有空挡。

在该档位,可人工扳动平旋盘,自由调整其位置。

主轴刹车由主电机自行刹车来实现。

螺纹切削是通过与主轴1:1 传动的主轴编码器发出同步脉冲讯号来实现。

装配调整简单,动刚度高,精度可靠。

主轴箱内齿轮的和轴承的润滑,采用齿轮泵润滑。

在主轴箱内Ⅰ轴的右端的链轮,通过链条带动齿轮泵旋转,润滑油由齿轮泵送至主轴箱顶部的分油器,再分别分到各个润滑点。

油池利用主轴箱内底面储油。

机床主要部件有床身(Z轴)、主轴箱、数控平旋盘(X轴)、挡料缓冲装置、液压动力夹具、自动上下料装置、液压控制系统、电气控制系统、自动运屑器等。

2.主轴系统设计目前,管螺纹车床主轴箱大多采用单主轴的结构模式,这种结构使得切削刀具的可切削方位受到很大限制。

即使使用了可转位的切削头,也不具有多刀具同时切削的功能,有些先进的方案其结构普遍是将主轴做成中空机结构。

同样不能解决可切削方位受限的问题。

考虑到以上主轴结构的局限性,为扩展管螺纹车床的功能,完成大口径管件的加工要求,设计了三联齿轮嵌套主轴结构。

如图2-1为基于SOLIDWORKS的一个三维模型构想。

2.1三联齿轮嵌套结构该同轴三联齿轮嵌套的结构如图2-2所示,其主要由三联齿轮3、4、5嵌套主轴1而成。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

芯棒螺纹磷化设备的设计与应用

摘要:芯棒加工时需对螺纹进行磷化,针对芯棒螺纹的磷化要求设计一种设备

满足生产及对效率和环保的要求。本文从设备构造,工作原理等方面对该磷化设

备进行阐述。

关键词:芯棒螺纹 磷化 高效 环保 设备

芯棒的螺纹在芯棒工作时起到一个连接配合作用,有内螺纹和外螺纹两种形

式,需经常和辅助段拧接和脱卸,并且工作时频繁受到水的冲洗,要求芯棒螺纹部

位具有良好的耐磨性和耐腐蚀性。磷化是一种化学与电化学反应形成磷酸盐化学

转化膜的过程,所形成的磷酸盐转化膜称之为磷化膜。在芯棒加工的最后一道工

序中,螺纹的磷化产生的磷化膜保证了芯棒螺纹达到良好的耐磨性和耐腐蚀性。

本文介绍了一种专门用于芯棒内、外螺纹磷化的设备,可通过更换相应密封圈实

现多种规格的芯棒螺纹磷化,同时利用结构特点使磷化连续生产中得到良好保证,

磷化液循环使用,使芯棒连续磷化过程高效而且环保。

1、设备结构

设备的目的是使芯棒的磷化过程高效且环保。为达到设备预期的使用效果,

设备在设计时具有生产过程密封、高效、环保型几大功能特点,并通过如下结构

得以实现,如图1

图1

a.密封端盖:通过更换调节端盖孔径来满足不同规格芯棒螺纹的使用要求,端

面加工有密封圈凹槽,安装密封圈后达到端面密封的效果。

b.连接法兰:安装密封端盖。

c.磷化箱:磷化过程发生的场所。

d.贮液箱:磷化进行前,进行准备工作时用于贮存磷化液。

e.液压推力杆:将整个箱体前推,提供端面密封时的压紧力。

f.导轨:箱体在上面直线前进和后退。

g.升降设备:不同规格芯棒磷化时,调节箱体高度实现密封圈与芯棒同心。

磷化箱和贮液箱底部装有加热管,侧面安装液位计观察液体高度。

2、磷化原理

芯棒螺纹磷化目的为增加螺纹耐磨性和耐腐蚀性,所以针对性的采用锰系磷

化液,用高温浸泡的工艺方法进行磷化。在工作温度下,磷化液与螺纹表面发生如

下化学反应:

Mn(H2PO4)2→Mn HPO4+H3PO4

3Mn HPO4→Mn3(PO4)2+H3PO4

反应只需满足适宜的温度和酸性环境,用磷化液浸泡工件即可完成。

3、设备运行原理

芯棒长度在10m以上,外圆直径在¢100mm-¢500mm之间,对其尾端的螺纹

进行磷化时只能对螺纹部位进行局部浸泡,这便对其密封方式提出要求。如果密

封性不够,则容易导致磷化液在磷化过程中泄露,污染环境并对操作人员造成安全

隐患;如果密封方式不合理,则容易导致加工效率低下,延长芯棒产品的生产周期。

同时生产中会涉及多种规格芯棒,设备必须具有足够大的多规格适用性。在本设

备设计中,密封性、效率性、环保性和多规格适用性得到了较圆满的解决。

3.1 密封性

若将芯棒尾端全部浸入磷化液冲,采用外圆周密封方式进行磷化,一方面密封

完全依靠密封圈自身的收缩力压紧外圆表面来进行,效果不理想,另一方面连续作

业时,芯棒需频繁的在密封圈中进出,稍有位置差异便容易在密封圈和芯棒外圆之

间产生细小的间隙,造成磷化液泄露。所以本设备专门设计端盖式端面密封结构。

在密封端盖的表面加工出凹槽,镶嵌密封圈。使芯棒的端面与密封圈接触,通过施

加压力保证密封效果。密封端盖示意图2所示

图2 密封示意图

工作时,选择与芯棒规格相匹配的密封端盖与密封圈,安装于连接法兰上。将

芯棒安放于工作位置后,开动设备后方的液压推力杆施加推力压紧密封圈和芯棒

端面,达到密封的效果。磷化完成后,卸力即可将芯棒吊运走换上下一支芯棒进行

连续生产。

3.2 高效性

在工作时只需将芯棒放置于支架上,由底部升降装置调整设备高度而非芯棒

高度进行中心校调,避免了芯棒由于整体长度过长导致首尾高度等高调整的问题,

提高芯棒中心调整的效率。液压推杆施加推力使密封圈压紧完成密封后即可导入

磷化液进行磷化加工。

根据芯棒的规格设计一系列不同大小的密封端盖和密封圈,通过法兰将密封

端盖与箱体连接。工作时选用合适的端盖安装上即可,满足生产范围的需求并且

拆卸简便。

3.3 环保性

箱体设计为彼此独立的两个箱体:磷化箱和贮液箱。磷化箱为工作时磷化液

的工作空间,贮液箱为磷化液的贮存空间。两者之间通过高温耐酸泵进行液体流

通。

工件准备期间,磷化液存放于贮液箱,同时底部加热管对液体加热。待准备工

作完成后,用耐酸泵将磷化液导入磷化箱,由液位计观察液体高度,至液面浸没螺

纹后停止。磷化完成后再将磷化液通过泵返回贮液箱内直至液面下降至磷化箱密

封孔口以下后,即可更换芯棒进行下一次磷化。磷化液在箱体内循环使用,而且无

外泄。

在贮液箱和磷化箱底部均安装有加热管,在整个准备和磷化时间内对磷化液

进行加热,箱体周围填充保温棉对高温磷化过程进行保温。

4、结语

本磷化设备针对芯棒这种长轴件磷化的工序要求,并兼顾芯棒螺纹磷化所要

求的高温工序条件而特定设计,保证了芯棒螺纹经该设备磷化后达到良好的耐磨

性和耐腐蚀性。而且磷化过程密封,磷化液循环使用,使生产过程具备高效、环保

的特性,同时满足了大批量芯棒生产的效率要求。

参考文献

[1]胡国辉.金属磷化工艺技术.北京:国防工业出版社,2009.14-15.

[2]张允诚,胡如南,向荣.电镀手册(第3版).北京:国防工业出版社,2006.

[3]雷作诚,胡梦珍.金属的磷化处理.北京:机械工业出版社,1992.

[4]李新立.磷化(I)—基本原理及分析.材料保护,1991,27(2):38-39.