器件虚焊原因

元器件焊接问题及解决方法

元器件焊接问题及解决方法元器件焊接问题及解决方法:1. 问题:焊接引脚接触不良。

解决方法:检查焊接时引脚与焊盘的对准情况,确保引脚与焊盘有良好的接触。

可以使用放大镜或显微镜来检查细小的引脚接触情况。

2. 问题:焊锡过多。

解决方法:合理控制焊锡量,避免过多的焊锡流入焊盘或引脚之间的间隙。

使用适当大小的焊锡线可以帮助控制焊锡量。

3. 问题:焊锡过少。

解决方法:在焊接过程中,确保焊锡充分润湿焊盘和引脚,不要过于吝啬焊锡。

同时,加热时间和温度也要适当,以确保焊锡能够充分熔化。

4. 问题:引脚错位。

解决方法:在焊接之前,仔细检查元器件和焊盘之间的对准情况。

确保引脚与焊盘的位置完全吻合,避免引脚错位。

5. 问题:焊接过热导致元器件损坏。

解决方法:控制焊接温度和时间,避免过热导致元器件损坏。

根据元器件的焊接规范,选择适当的焊接温度和时间。

6. 问题:焊盘断裂或脱落。

解决方法:检查焊盘的质量,确保焊盘完整且粘附力强。

可以在焊接之前先进行焊盘的表面清洁处理,并使用适合的焊接流程和材料。

7. 问题:焊接接头虚焊。

解决方法:确保焊锡充分润湿焊盘和引脚,并在焊锡液态时保持引脚和焊盘的位置稳定。

使用适当大小的焊锡线可以帮助控制焊接质量。

8. 问题:焊接出现冷焊现象。

解决方法:确保焊接设备和材料的温度达到要求,避免冷焊现象。

适当调整焊接参数,使焊接部位达到所需的温度。

9. 问题:焊接产生短路。

解决方法:焊接前检查焊接部位是否存在导电材料,避免短路现象的产生。

同时,焊接时要注意焊盘和引脚之间的间隙,避免过量的焊锡导致短路。

10. 问题:焊接时产生焊锡球。

解决方法:控制焊接温度和焊锡量,避免焊锡过量。

在焊接过程中,可以使用焊锡蚀刀或吸焊设备清除焊锡球。

元器件虚焊对策报告_8D报告案例

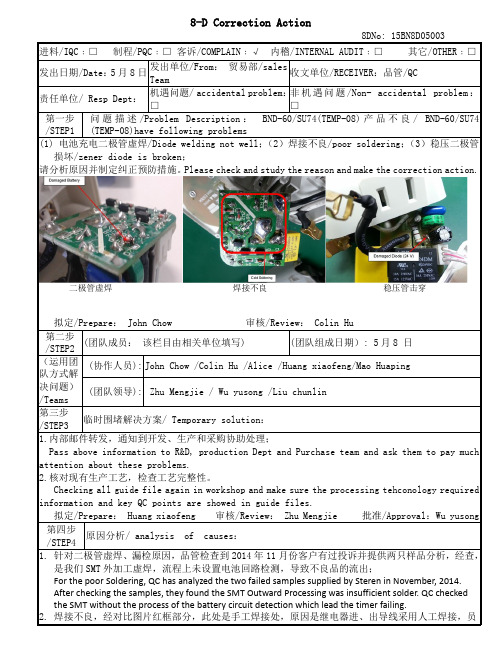

二极管虚焊

Байду номын сангаас

焊接不良

稳压管击穿

拟定/Prepare: John Chow

审核/Review: Colin Hu

第二步 (团队成员: 该栏目由相关单位填写)

/STEP2

(团队组成日期): 5 月 8 日

(运用团 (协作人员): John Chow /Colin Hu /Alice /Huang xiaofeng/Mao Huaping 队方式解

决问题) (团队领导): Zhu Mengjie / Wu yusong /Liu chunlin /Teams

第三步 临时围堵解决方案/ Temporary solution:

/STEP3

1.内部邮件转发,通知到开发、生产和采购协助处理;

Pass above information to R&D, production Dept and Purchase team and ask them to pay much

Team

机遇问题/ accidental problem:非 机 遇 问 题 /Non- accidental problem :

责任单位/ Resp Dept:

□

虚焊成因分析与改进措施简介

虚焊成因分析与改进措施简介作者:黄宗英来源:《科学与财富》2018年第28期摘要:虚焊是电路失效的一种主要形式,将对电子产品在服役过程中的可靠性造成严重影响。

本文介绍了虚焊产生原因,详细介绍了在电路设计、物料管理、组装焊接到产品服役几个阶段中导致虚焊产生的潜在因素,并提出了相应的改进措施。

从而为提高电子产品的质量和可靠性提供参考。

关键词:虚焊部位;虚焊原因;可靠性;改进措施0 引言近年来随着电子产品制造工艺的不断提升,电子产品的质量已有很大的提高。

但由虚焊引起焊点失效从而导致整机出现故障的情况仍存在于部分电子产品中。

据统计工厂近5年外厂返修设备中,由虚焊导致故障的共有48例。

尤其当前电子产品的器件密度和功能密度越来越高,虚焊不仅对产品可靠性埋下严重的隐患,而且出现故障后的返修检测也十分困难。

所以深入认识虚焊产生原因,以便制定改进措施,在设计、制造等源头消除虚焊隐患显得十分重要。

对于虚焊的形成,一个主要的原因是待焊金属表面的氧化物和污垢造成的。

金属表面氧化物和污垢将导致焊接形成的“虚焊点”产生有接触电阻的连接状态,使电路工作不正常,出现时好时坏的不稳定现象。

虚焊点还会使电路中的噪声增加并且没有规律,给电路的调试、使用和维护带来了重大隐患。

此外虚焊产生的另一个重要原因是焊点后期失效。

产生该状况的原因是焊点在服役期间,会经历周期性的开关状态导致焊点温度发生升降变化(相当于经历温度循环和温度冲击)产生热应力,以及受到振动冲击等外界动态因素影响产生机械应力导致焊点产生裂纹,形成虚焊点,最终失效。

经长期总结发现虚焊成因广泛分布于电路设计、物料管理、组装焊接以及产品服役几个阶段。

对上述阶段中的影响因素进行分析并进行改进,对避免产生虚焊有重要意义。

1 电路设计中的虚焊影响因素在电路设计过程中,器件的布局对虚焊的形成将产生影响。

例如大中功率或靠近大功率的元器件引脚容易由于热胀冷缩导致各引脚应力不均匀,及元器件发热产生的高温引起焊点焊锡变质,引发虚焊。

CEIA虚焊课程提问的解答(三)

虚焊的预防与检测技术CEIA虚焊课程提问的解答(三)中电天奥子集团第10研究所陈正浩3月25日CEIA邀请中航空空导弹研究院方辉研究员在线上作了关于《虚焊的定义、成因及判定》的演讲,十分精彩;期间,很多业内人士围绕虚焊提了不少问题,由于时间关系,不少没有来得及解释,有的转入技术交流群。

所提的问题基本上围绕虚焊而展开的,我把它归纳成两类,第一类是“虚焊的预防与检测”,第二类是其他问题。

通过对所提问题的分析发现有两个十分有趣的现象,其一,对于导致虚焊的主要因素的元器件引脚和焊端的氧化问题,基本上都是局限于如何应对“如何去氧化”而不是“如何防止氧化”,这就好比人们的注意力不是如何防止“火灾”而是关注“火灾了如何救火”?其二是面对类似BGA这类仅有底部焊接端子的片式器件,还有人提出没有仪器设备怎么检验?以及认为视觉系统(Vi)和AOI可以检查虚焊?认为X-RAY可以作为判断是否是虚焊的依据!为此,特写成《虚焊的预防及检测技术》一文,供业内人士参考。

第二类:其他问题1.印制板清洗后发白的原因?(1)PCB引起的白色残留物PCB引起的白色残留物,实质上是树脂残留物;是由于使用的环氧树脂及阻焊膜固化不完全,在PCB 清洗后产生的。

解决的办法是确保PCB制造过程中环氧树脂固化时间和阻焊膜的光、热固化完全。

对广大PCB的用户主要是选择一个质量合格的PCB制造商,并在入厂检验时强化对光板的质量检验及进行必要的预清洗。

(2)焊接过程中引起的白色残留物使用松香类焊剂焊接时,在焊接的高温条件下,松香与溶融的锡铅合金发生化学反应,生成松香酸锡盐类。

建议用稀释的松香水对这类白色残留物用刷子进行清洗,然后再用去离子水进行清洗。

(3)焊剂引起的白色残留物焊剂引起的白色残留物是清洗后PCB发白的主要原因;焊剂的固含量高,焊剂与清洗剂化学相容性不好,以及溶剂型焊剂、水溶性焊剂中含有的活性剂成分(常为卤化物)等均会形成很强的无机酸或有机酸;这些无机酸或有机酸不但能与金属氧化物起作用,也会与PCB上的金属线路及焊点本身发生反应,生成金属卤化物盐类,如PbCl2、PbBr2等。

点焊机虚焊、掉焊原因[修改版]

![点焊机虚焊、掉焊原因[修改版]](https://img.taocdn.com/s3/m/134a44d7482fb4daa48d4b00.png)

第一篇:点焊机虚焊、掉焊原因产生虚焊掉焊的原因及解决办法由于长期以来点焊出现虚焊、掉焊的问题,此类问题严重影响产品的安全性,属致命缺陷。

产生虚焊掉焊的问题分析:点焊机主要电源、机器设备、操作员工三个方面因素影响。

一、电源自2010年11月份已从原线上分线接换从主电线拉线接电源。

保证了电源电压的稳定。

二、1、机器设备点焊数调节。

一般按点焊工作的上下材料厚度按规定正常点焊参数:2、现车间工装夹具因年久磨损还有制作人不一,规格参差不齐,铜棒与主杆连接孔大小不一,配合不良或本身生锈未擦试干净,导电性能不好。

3、点焊机使用时间过长,维修过程中,一些配件可能与原机器组件不匹配。

造成放电不稳定。

4、现车间点焊机调的预压时间多为0.4-0.6秒,预压时间为上电极下行压紧工件时间;预压时间根据行程高度来设定,一般设定为0.6—1秒,如果预压时间不够容易产生火花,工件表面有毛刺不光滑影响工件质量,操作工在生产过程中不能随便调整参数。

三、1、操作员工自检频率不够。

2、操作员工图快随意调整点焊机参数。

3、由于点焊方式为电阻焊,刚开机点焊时,因点焊机处于常温状态,电阻稳定。

点了一会后点焊机各接触部位发热,导致电阻加大,此时应增大电流。

解决方案1.将组织装配车间技工调试好了再让员工上机点焊,并告知点焊机电阻因导体受热影响点焊质量的原理。

2.焊机的预压时间应调至6-10以上,严禁调至6以下,班组长每小时要求检查一次。

发现一次对操作员工50元一次的罚款。

3.作员工应以点焊20件为单位自检一次,车间班组长应每小时对点焊效果检查一次,看点焊工作有无掉焊现象,如有应立即停机调整。

4.员工学点焊时,老员工应教会其点焊相关技巧注意事项。

保证点焊质量。

5.将装配车间工装夹具清理并维修,尽可能标准化。

此项将列入本人今后工作重点,在四月份前完成工装夹具的检修,五月份完成不良模具的更新。

6.车间调模技工应该测试工装夹具是否配合良好,并将有锈的铜棒处理干净后再组装模具,保证导电性能。

防止元器件虚焊的方法

防止元器件虚焊的方法

防止元器件虚焊的方法

初学维修的朋友在焊接元器件时,应特别注意防止虚焊。

有时焊点表面看起来焊得很牢.其实并没有焊牢。

虚焊会造成电路不通或时通时断,使电路不能正常工作。

所以在焊接中要特别注意每个焊点的焊接质量.以保证整机的焊接质量。

为防止元器件虚焊,应注意以下问题。

1.在焊接前,

元器件引脚的表面应首先进行清洁、搪锡处理,引脚四周应牢固.均匀地布满一层光亮的薄锡.不能马虎。

2.电

烙铁烙铁头吃锡量要适量.不能太多或太少。

太多容易出现虚焊.太少又焊不牢元器件引脚。

· 3.焊接元器件时,烙铁头与焊接点应紧密接触,提起时要迅速、怏捷。

4.应掌握好焊接元器件的时间.不能太长.一般控制在3—5秒之间。

太长会使印刷电路板铜箔焊盘翘起,也容易烫坏元器件。

5.焊接时可在焊点处放一小粒松香,以防止元器

件引脚及焊盘氧化:在焊接中烙铁头应经常保持清洁,防止“烧死”。

6.提起电烙铁后,若焊点还没有完全凝固.不要晃动元器件引脚。

PCB焊接短路及虚焊问题分析与对策

The problem of PCB short circuit and poor soldering analysisPCB焊接短路问题分析Author Name/作者:任万春Company Name/公司:杭州方正速能科技有限公司 Tel: 26263888-8711 Fax: 26264888 E-mail: renwanchun@Author Biography/作者简介:1981年3月12日出生,现任杭州方正速能科技有限公司工程部MI工程师,曾在广东省惠州东阳(博罗)电子有限公司任MI工程师,广东省东莞市长安红板多层线路板有限公司任QAE工程师。

摘要(中文):电弧焊接过程中,当焊条未端与焊件表面相接触时,焊接回路就发生了短路。

因为PCB板上零件较多,相应的焊接点就多,如果出现零件焊接短路的情况,那么就会造成严重的后果。

短路是电子产品生产过程中较严重的工艺质量问题。

大部份短路在测试中是可以发现的,但虚焊式短路有时在测试时电路板仍可能正常工作,不能及时发现,但到现场使用一段时间后,在某个时间又会形成短路造成故障或隐患。

焊接短路电流使接触部分的金属温度剧烈的升高而熔化,甚至发生蒸发,使焊条与焊件间的气体电离,从而具备电弧燃烧的条件。

本文主要从PCB生产及元器件焊接过程两方面分析产生焊接短路的原因及解决方法。

关键词(中文):短路、虚焊、PCB板、元件引脚、焊锡材料、锡波形状。

Abstract(英文摘要):Arc welding process, welding circuit short-circuit when the electrode end of the weldment surface contact. More parts on the PCB, the welding point, if there is a short circuit parts welding, then it will cause serious consequences.Short-circuit is a more serious process quality problems in the production process of electronic products. The majority of short-circuit test can be found, but Weld-type short-circuit is sometimes board in the test may still be working properly, can not be found to the site to use for some time, will form a short circuit caused by the failure at a certain time or risks. Welding shortcircuit current of the metal temperature of the contact part of the dramatic rise and melting or even evaporation, so that the ionization of the gas between the electrodes and welding, and thus have the conditions of arc burning. This article from the PCB production and components of the welding process of welding short circuit causes and solutions.Keywords(英文):short circuit、poor soldering、Printed Circuit Board、component、soldering fluid、tin wave。

虚焊与冷焊

电子装联中虚焊和冷焊分析中国电子科技集团公司第十研究所陈正浩一.概述在电子产品装联焊接中,虚焊现象一直是困扰焊点工作可靠性的一个最突出的问题,特别是在高密度组装和无铅焊接中,此现象更为突出。

历史上电子产品(包括民用和军用)因虚焊导致失效而酿成事故的案例不胜枚举。

虚焊现象成因复杂、影响面广、隐蔽性大,因此造成的损失也大。

在实际工作中为了查找一个虚焊点,往往要花费不少的人力和物力,而且根治措施涉及面广,建立长期稳定的解决措施也不容易。

因此虚焊问题一直是电子行业关注的焦点。

在现代电子装联焊接中,冷焊是间距≤0.5mmμBGA、CSP封装芯片再流焊接中的一种高发性缺陷。

在这类器件中,由于焊接部位的隐蔽性,热量向焊球焊点部位传递困难,因此冷焊发生的概率比虚焊还要高。

然而由于冷焊在缺陷现象表现上与虚焊非常相似,因此往往被误判为虚焊而被掩盖。

在处理本来是由于冷焊现象而导致电路功能失效的问题时,往往按虚焊来处理,结果是费了劲恰效果甚微。

冷焊与虚焊造成的质量后果形式相似,但形成的机理恰不一样,不通过视觉图像甄别,就很难将虚焊和冷焊区别开来。

它们在生产过程中很难完全暴露出来,往往要用户使用一段时间(短则几天,长则数月甚至一年)后才能暴露无遗。

因此不仅造成的影响极坏,后果也是严重的。

二.虚焊1.虚焊的定义和特征在焊接参数(温度、时间)全部正常的情况下,焊接过程中凡在连接界面上未形成合适厚度IMC的现象,均可定义为虚焊。

若将虚焊焊点撕裂开,可见到基体金属和钎料之间没有任何相互楔入德残留物,分界面平整,无金属光泽,好像用糨糊粘住一样。

如图1所示。

图1撕裂后的虚焊焊盘表面2.焊接中金属间化合物的生成1)正常条件下界面金属间化合物层的生成在正常焊接条件下,焊接过程中界面金属间化合物层的生成及其化学成分,随PCB表面所采取的涂覆层材料的不同而不同。

合格焊点的金相切片,如图2、图3所示。

图2合格焊点的IMC图3合格焊点的IMC(放大)在再流焊接工艺中,产生的IMC的厚度见表1。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

器件虚焊原因

以器件虚焊原因为标题,我们将探讨器件虚焊的原因及其解决方法。

一、什么是器件虚焊

器件虚焊是指在电子元器件与电路板焊接过程中,由于焊料不足或者焊接温度不够,导致电子元器件与电路板之间的焊点不牢固,容易造成断开或松动,从而影响电路的正常工作。

二、器件虚焊的原因

1. 温度不够高:焊接温度不够高会导致焊料未充分熔化,无法与电子元器件和电路板形成坚固的焊点。

这可能是由于焊接设备的温度控制不准确或者焊接时间不足导致的。

2. 焊料不足:焊料不足也是器件虚焊的常见原因之一。

焊料的数量不足,无法充分覆盖焊接区域,导致焊点接触面积不够大,容易造成焊点的松动。

3. 氧化或污染:电子元器件和电路板表面的氧化或污染物会影响焊接的质量。

氧化会阻碍焊料与金属表面的接触,而污染物则会影响焊接的粘附性,使焊点不牢固。

4. 焊接位置不准确:焊接位置不准确也是器件虚焊的原因之一。

如果焊接位置不正确,焊料无法充分覆盖焊接区域,导致焊点质量下降。

5. 焊接时间不足:焊接时间不足会导致焊料未充分熔化,无法与电子元器件和电路板形成坚固的焊点。

三、如何解决器件虚焊问题

1. 提高焊接温度:确保焊接温度达到焊料的熔点,使焊料充分熔化,与电子元器件和电路板形成牢固的焊点。

2. 增加焊料的使用量:确保焊料足够覆盖焊接区域,增加焊点的接触面积,提高焊点的牢固性。

3. 清洁电子元器件和电路板表面:在焊接前,使用合适的清洁剂清洁电子元器件和电路板表面,去除氧化和污染物,确保焊接的质量。

4. 确保焊接位置准确:在焊接过程中,要确保焊接位置准确,使焊料充分覆盖焊接区域,提高焊点的质量。

5. 增加焊接时间:根据焊接要求,适当增加焊接时间,确保焊料充分熔化,与电子元器件和电路板形成牢固的焊点。

6. 使用合适的焊接设备和工艺:选择合适的焊接设备和工艺,确保焊接温度和时间的控制准确,避免因设备或工艺不当导致的器件虚焊问题。

器件虚焊是在电子元器件与电路板焊接过程中常见的问题,其原因主要包括温度不够高、焊料不足、氧化或污染、焊接位置不准确和

焊接时间不足等因素。

为了解决器件虚焊问题,我们可以采取提高焊接温度、增加焊料的使用量、清洁电子元器件和电路板表面、确保焊接位置准确、增加焊接时间和使用合适的焊接设备和工艺等方法。

通过合理的措施和技术,我们可以有效地解决器件虚焊问题,提高电子元器件和电路板的焊接质量。