半移动式破碎站破碎机平台仿真分析及优化设计

冲击式破碎机国内外研究现状分析

冲击式破碎机国内外研究现状分析随着科技的不断发展,冲击式破碎机得到了越来越多的关注。

它广泛应用于矿山、水泥、建筑等行业中破碎硬度较高的岩石、矿石等材料。

本文将对冲击式破碎机国内外的研究现状进行分析。

一、国内研究现状中国的冲击式破碎机研究起步较晚,但近年来随着国内经济的不断发展,研究力度逐渐加强。

目前国内的研究较为广泛,主要涉及破碎机的结构设计、运行方式、破碎效率等多个方面。

1. 结构设计方面目前,国内研究主要集中在优化破碎机结构上。

例如,通过改变破碎腔的尺寸和形状,提高破碎效率;改变破碎机内部各部件的材质和制造工艺,增强机器的耐用性和稳定性;改善破碎机的密封性能,减少粉尘污染等。

这些改进措施都是为了提高破碎机的性能和品质。

2. 运行方式方面国内的研究也着重探索了不同的破碎机运行方式,以改进机器的运行效率和保护其零部件。

例如,通过在运行过程中改变冲击器的旋转速度和角度,优化了破碎过程的动力学参数;通过采用自动化控制系统,实现了对机器运行状态的实时监测和调整。

3. 破碎效率方面提高破碎机的破碎效率一直是国内研究的一个重点。

例如,通过优化冲击器结构,减轻维护操作难度;改变内部参数,提高破碎效率;采用新型装置和工艺,提高破碎产能。

二、国外研究现状相比国内,国外对冲击式破碎机的研究更早、更深入。

主要涉及破碎机的智能化、破碎过程的数值模拟等方面。

1. 智能化方面智能化技术是目前国外破碎机研究的一个重点和热点。

例如,通过在破碎机内安装传感器和自动控制系统,实现对机器运行状态的实时监测和调控,提高机器的自动化程度和稳定性。

也有研究通过人工智能技术来预测、诊断和维护破碎机。

2. 数值模拟方面国外的研究还着重探索了破碎过程的数值模拟,以更好地了解破碎过程中的物理和化学反应。

例如,应用计算流体力学(CFD)模拟破碎机内部气体和固体物质的流动和交互,并探索影响破碎效率的各种因素。

三、总体评估综上所述,国内外研究现状虽存在差异,但都着眼于提高破碎机的性能和品质。

某金矿选矿厂的碎磨流程模拟优化分析

现流程

11.9 53.3 464 133 129 0.25 6.76 7.07 0.19

/ 14.23 3131 3274

两段顽石破碎 方案

中碎方案

11.9

11.9

53.3

53.3

490

566

138

133

133

23

0.25

0.71

6.39

5.71

6.68

5.89

0.19

0.03

0.47

/

13.98

12.34

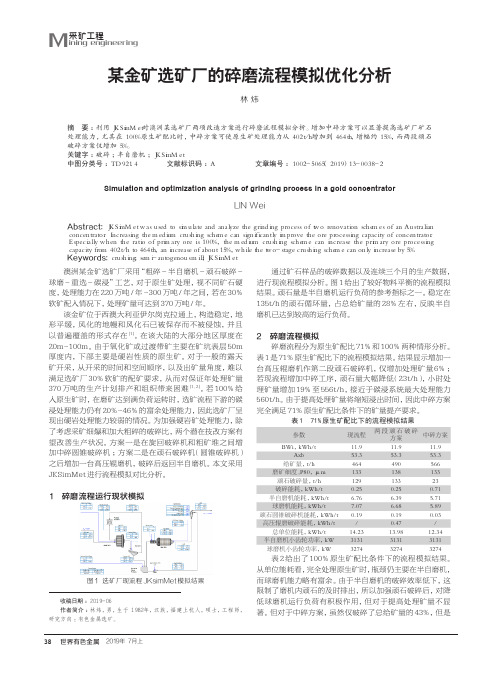

澳洲某金矿选矿厂采用“粗碎 - 半自磨机 - 顽石破碎 球磨 - 重选 - 碳浸”工艺,对于原生矿处理,视不同矿石硬 度,处理能力在 220 万吨 / 年 ~300 万吨 / 年之间,若在 30% 软矿配入情况下,处理矿量可达到 370 万吨 / 年。

该金矿位于西澳大利亚伊尔岗克拉通上,构造稳定,地 形 平 缓,风 化 的 地 幔 和 风 化 石 已 被 保 存 而 不 被 侵 蚀,并 且 以普遍覆盖的形式存在 [1]。在该大陆的大部分地区厚度在 20m~100m。由于氧化矿或过渡带矿主要在矿坑表层 50m 厚 度 内,下 部 主 要 是 硬 岩 性 质 的 原 生 矿。对 于 一 般 的 露 天 矿开采,从开采的时间和空间顺序,以及出矿量角度,难以 满足选矿厂 30% 软矿的配矿要求,从而对保证年处理矿量 370 万吨的生产计划排产和组织带来困难 [1,2]。若 100% 给 入原生矿时,在磨矿达到满负荷运转时,选矿流程下游的碳 浸处理能力仍有 20%~46% 的富余处理能力,因此选矿厂呈 现出硬岩处理能力较弱的情况。为加强硬岩矿处理能力,除 了考虑采矿细爆和加大粗碎的破碎比,两个潜在技改方案有 望改善生产状况。方案一是在旋回破碎机和粗矿堆之间增 加中碎圆锥破碎机 ;方案二是在顽石破碎机(圆锥破碎机) 之后增加一台高压辊磨机,破碎后返回半自磨机。本文采用 JKSimMet 进行流程模拟对比分析。

一种机车优化操纵控制系统的半实物仿真测试平台设计

一种机车优化操纵控制系统的半实物仿真测试平台设计摘要本文研究了一种机车优化操纵控制系统的半实物仿真测试平台设计。

该平台基于虚拟现实技术和实时控制技术,通过建立模型、仿真、控制等过程,实现了对机车操纵控制系统的测试和优化。

具体地,本文介绍了设计思路、系统架构、模型建立、仿真与控制等实现细节,并进行了实验验证。

结果表明,该平台能够较为准确地模拟真实机车操纵控制系统,实现了对机车性能的测试和优化,具有很高的实用价值。

关键词:机车;优化操纵控制系统;半实物仿真;测试平台1.研究背景机车是重要的铁路运输工具,其运行性能的好坏对运输效率和运行安全具有重要影响。

机车的操纵控制系统是机车性能的关键因素之一,因此其性能的测试和优化具有重要的意义。

传统的机车操纵控制系统测试通常需要进行实物实验,这种方式存在高昂的成本、危险性和测试效率低等问题。

随着模型仿真技术和控制技术的不断发展,开发一种基于半实物仿真的机车优化操纵控制系统测试平台成为趋势。

2.设计思路本文提出的机车优化操纵控制系统测试平台基于虚拟现实技术和实时控制技术,通过建立模型、仿真和控制等过程,实现对机车操纵控制系统的测试和优化。

该平台包括以下几个步骤:1)设计和实现机车模型2)搭建仿真平台3)开发控制算法和控制接口4)对机车进行测试和优化3.系统架构本文提出的机车优化操纵控制系统测试平台的系统架构如图1 所示。

该平台由机车模型、仿真平台、控制系统和用户界面等组成。

图1. 机车优化操纵控制系统测试平台系统架构机车模型通过建立机车模型和传感器模型等,完成机车运动和环境数据的采集等功能,提供仿真平台所需的输入数据和输出数据。

仿真平台通过虚拟现实技术和实时控制技术等,实现机车环境仿真,包括机车的运动、噪声、震动、气流等,同时提供控制仿真环境和实时数据采集功能。

控制系统通过算法设计和编程等方法,实现机车操纵控制系统的控制和优化,包括了控制算法和控制接口两个部分。

用户界面提供了友好的界面和操作方式,方便用户对机车进行测试和优化。

半移动破碎站钢结构振动现场实测与理论计算

实测

0 . O 1 O 8 0 . O 1 2 8 4 O . 0 2 7 3 2 4 O . O 2 8 3 9 0 . 0 6 9 1 3 0 0 . O 6 4 9 1 0 . O 1 3 5 0 . O 1 0 O 0 O . O 3 4 1 5 5 O . O 2 8 4 9 O . 0 8 6 4 1 2 0 . O 6 4 6 3 O . O 1 2 l O . O 1 O 7 2 0 . 0 3 O 6 1 3 O . O 2 8 6 3 0 . O 7 7 4 5 1 O . 0 6 5 O 7

・

4 9 ・

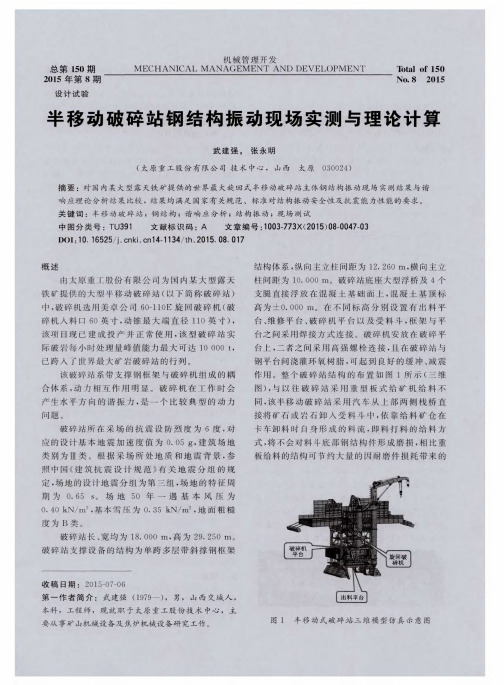

相应 分析 结 果 基 本 一 致 , 即 在 破 碎 机 额 定 工 作

速度 ( mm・ 8 — ) 软件计算 实测

加速度 / ( mm・ s 一 ) 软件计算 实测

转速 下 , 破 碎站 钢结 构 的振 动位 移 幅 值较 小 , 均

小于 0 . 2 mm, 满 足 国家 相 关 类 似 规 范 对 于 动 力 机 器 基 础 的最 大 振 幅 0 . 2 5 mm 的 限 值 , 且 最 大

设计方案合理 , 制造及 安装质量 高 , 设 备 工 作 性 能

良好 , 满 足 国家 有 关 规 范 、 标 准 对 结 构 振 动 安 全 性 及 抗 震 能 力 与 性 能 方 面 的要 求 。 ( 编辑 : 苗运平)

3

O . 1 7 0 8 0 . 1 0 6 1 2 0 . 4 3 2 1 2 4 0 . 3 4 0 2 7 1 . 0 9 3 2 7 4 0 . 9 6 7 9 1

破碎 4 0 . 1 7 2 5 0 . 1 4 7 7 3 0 . 4 3 6 4 2 5 O . 2 2 5 2 2 1 . 1 O 4 1 5 5 O . 9 4 7 O 6

机械毕业设计672复摆颚式破碎机(600×750)设计

调节装置有楔块式,垫板式和液压式等,一般采用楔块式,由前后两块楔块组成,前楔块可前后移动,顶住后推板;后楔块为调节楔,可上下移动,两楔块的斜面倒向贴合,由螺杆使后楔块上下移动而调节出料口大小。小型颚式破碎机的出料口调节是利用增减后推力板支座与机架之间的垫片多少来实现。

5.飞轮

颚式破碎机的飞轮用以存储动颚空行程时的能量,再用于工业形成,使机械的工作符合趋于均匀。带轮也起着飞轮的作用。飞轮常以铸铁或铸钢制造,小型机的飞轮常制成整体式。飞轮制造,安装时要注意静平衡。

6.润滑装置

偏心轴轴承通常采用集中循环润滑。心轴和推力板的支撑面一般采用润滑脂通过手动油枪给油。动颚的摆角很小,使心轴与轴瓦之间润滑困难,常在轴瓦底部开若干轴向油沟,中间开一环向油槽使之连通,再用油泵强制注入干黄油进行润滑。

复摆鄂式破碎机的破碎方式为曲动挤压型,其工作原理是:电动机驱动皮带和皮带轮,通过偏心轴使动颚上下运动,当动颚上升时肘板与动颚间夹角变大,从而推动动颚板向固定颚板接近,与此同时物料被压碎或劈碎,达到破碎的目的;当动颚下行时,肘板与动颚间夹角变小,动颚板在拉杆、弹簧的作用下,离开固定颚板,此时已破碎物料从破碎腔下口排出。随着电动机连续转动而破碎机动颚作周期性地压碎和排泄物料,实现批量生产。

我国自50年代生产颚式破碎机以来,在破碎机设计方面经历了模拟,仿制、图解法设计阶段,目前正向计算机辅助设计阶段过渡。生产制造的颚式破碎机越来越大、性能越来越好,品种越来越多,并在国际上占有一定的市场。我国曾以前苏联颚式破碎机标准TOCT7084-80为依据,制定了颚式破碎机国标送审稿,对颚式破碎机的设计、制造和使用提出了更高的要求。1990年,由中国矿山机械质量监督检测中心,对国内主要厂家制造的中小型颚式破碎机的技术性能进行了检测,只有若干颚式破碎机达到TOCT7084-80和国标送审稿中规定的指标。因此全面总结颚式破碎机在设计、使用和测试方面的经验,积累合适我国破碎机结构特点的实验数据和数据,建立破碎机最优化设计的理论与方法并使之推广普及是提高我国颚式破碎机技术性能,赶超国际先进水平的关键。

颚式破碎机的优化设计

颚式破碎机的优化设计作者:吴中庆王志坤来源:《农家科技中旬刊》2018年第08期摘要:颚式破碎机在日常工作过程中,偏心轴等机械构件都会随之产生的加速度,从而有较大的惯性力。

惯性力的大小、方向呈周期性变化,是引起颚式破碎机机械构件磨损、老化,机器产生振动的最主要的原因。

为了尽可能的消除破碎机因为惯性力振动所带来的影响,提高破碎机效率和使用寿命,利用 MATLAB的优化功能,对颚式破碎机机构平衡重从新进行优化设计,得出机构平衡重及方向角的最优解,使得颚式破碎机偏心轴的回转不均匀性尽可能的减小,降低颚式破碎机所受的振动力,提高破碎机整体性能,提高生产效率。

关键词:MATLAB 颚式破碎机平衡重优化引言颚式破碎机大都是由动颚与静颚组成,可以像动物的上下颚一样运动,从而完成石块等大块物料破碎作业的工程机械,在建筑材料破碎、开采采矿、冶炼金属、铁路工程等行业中物料的破碎作业。

由于颚式破碎机在工作过程中会对机座产生周期性振动,从而使破碎机产生振动,加快破碎机零件的磨损,影响使用寿命。

为了尽可能的消除颚式破碎机因为惯性力产生振动所带来的影响,提高破碎机工作效率和使用寿命,一般都在飞轮上加装平衡块。

通过MATLAB的优化功能,对颚式破碎机平衡重進行优化设计,得出机构平衡重及方向夹角的最优解,使颚式破碎机所承受的振动力降到最低。

1.抽象力学模型这里以一种典型的曲柄摇杆机构为主的颚式破碎机进行介绍。

如图1所示,l1是曲柄、l2是连杆、l3为摇杆,l4、l5、l6、l7分别为为动颚下端、动颚衬板、进料口、排料口尺寸,a为连杆倾角、r为传动角。

各机构间的尺寸是决定颚式破碎机工作效率的关键。

当增加l1长度时动鄂板的行程增加,提高效率、功耗增大;l2减小时有利于减小衬板功耗;a越小,可提高生产效率,r越大破碎机传达越好。

颚式破碎机机构维持平衡最主要得方法是在曲柄的反方向加装平衡质量块,加装平衡重后,机架所受到的振动力与振动力矩是产生的惯性力与力矩和平衡质量块产生的惯性力与力矩的矢量和。

毕业设计论文任务书颚式破碎机设计

毕业设计论文任务书--颚式破碎机设计一、选题背景与意义随着社会的发展和建筑工程的迅速扩大,对于碎石作业的需求越来越高。

颚式破碎机作为一种常用的破碎设备,具有结构简单、操作方便、适用范围广等特点,在矿山、建筑、公路等领域得到了广泛的应用。

然而,当前市场上存在的颚式破碎机仍然存在一些问题,如破碎能力不足、能耗大等。

因此,通过对颚式破碎机进行设计改进,提高其性能,具有重要的实际意义和应用价值。

二、研究目标与内容1.目标:通过设计改进,提高颚式破碎机的破碎能力和工作效率,并降低能耗。

2.内容:(1)分析现有颚式破碎机的结构和工作原理,总结其优缺点;(2)研究颚式破碎机破碎过程中的破碎力学特性,分析影响破碎效率的因素;(3)基于分析结果,设计改进颚式破碎机的结构,优化破碎机的工作效率;(4)使用合适的软件对改进后的颚式破碎机进行仿真模拟,验证改进方案的可行性;(5)通过对比仿真结果和实际测试结果,评估改进后的颚式破碎机的性能提升。

三、研究方法与流程1.方法:(1)文献调研法:综合查阅相关颚式破碎机的研究文献,了解目前的研究现状和存在的问题;(2)理论分析法:通过对颚式破碎机破碎过程的力学特性进行分析,确定破碎机性能提升的关键因素;(3)仿真模拟法:使用合适的仿真软件对改进后的颚式破碎机进行模拟,验证改进效果;(4)测试验证法:通过实际测试对比仿真结果,评估改进后的颚式破碎机的性能提升。

2.流程:(1)文献调研:查阅颚式破碎机的相关文献,了解现有研究成果;(2)理论分析:对颚式破碎机的结构和破碎机制进行理论分析,确定破碎机的优化方向;(3)设计改进:基于理论分析结果,设计改进方案,优化颚式破碎机的结构;(4)仿真模拟:使用仿真软件对改进后的颚式破碎机进行模拟,验证改进方案的可行性;(5)测试验证:通过实际测试进行对比分析,评估改进后的颚式破碎机的性能提升。

四、论文结构安排1.引言(1)选题背景与意义;(2)研究现状分析;(3)研究目标;(4)研究方法与流程。

移动分体式垃圾压缩站举升机构优化设计与强度分析

0 引言

移动分体式垃圾压缩站因其举升机构可配套多个压 缩箱体ꎬ垃圾处理效率较高ꎬ正逐渐为国内生产企业和用 户所接受和推广ꎮ 目前已有文献针对移动连体式垃圾压 缩站的举升机构开展了动力学仿真和优化研究ꎮ 廖林清 等[1] 对连体式垃圾压缩站举升机构进行了动力学分析ꎬ 并且以液压缸的驱动载荷最大值为优化目标完成了结构 优化设计ꎬ使 得 液 压 缸 驱 动 载 荷 最 大 值 较 优 化 前 降 低 了 10.7%ꎮ 贺磊等[2] 基于 ADAMS 对举升机构进行动力学仿 真分析ꎬ并且以垃圾翻斗质心加速度最大值的最小化为优 化目标进行了动力学优化ꎮ 然而ꎬ这些文献仅涉及移动连 体式垃圾压缩站的举升机构ꎬ针对移动分体式垃圾压缩站 举升机构的研究则未见文献报道ꎮ

Optimal Design and Strength Analysis of Lifting Mechanism of Mobile Split Garbage Compression Station

SHENG Lei1ꎬ2 ꎬ LI Minglin1ꎬ2 (1. School of Mechanical Engineering and Automationꎬ Fuzhou Universityꎬ Fuzhou 350116ꎬ Chinaꎻ 2. Fujian High-end Equipment Manufacturing Collaborative Innovation CenterꎬFuzhou 350116ꎬ China ) Abstract:This paper takes the minimum power of the highest driving power of the hydraulic cylinder as the object function to perform

双动颚颚式破碎机仿真分析及应用

文章编号:1001-1277(2018)08-0053-06

文献标志码:A

doi:10.11792/hj20Байду номын сангаас80811

引言

破碎机自 19世纪中期问世以来,目前广泛应用 于中小型金属和非金属矿山及冶炼、化工、建材、建筑 工程和铁 路、公 路 采 石 场 等 领 域[1]。 国 内 每 年 大 约 生产 1万多台破碎机,随着破碎机技术水平的逐年提 高,破碎机的性能得到极大改善,所以每年都会有大 量的破碎机出口到非洲、美洲等国家。国内的中小型 矿山及其他有关企业普遍采用的破碎机机型是复摆 颚式破碎机,但是很多颚式破碎机的结构仅相当于国 外 20世纪 50年代的产品[2],中国破碎机技术指标的 水平远远落后于国外同类产品。颚式破碎机存在处 理量低、能耗高等不足,所以研制处理量大、能耗低的 新型颚式破碎机仍然是非常重要的课题。据统计,国 内生产的同等规格的颚式破碎机与国外生产的颚式 破碎机相比,设备的材料明显偏多,成本也因此有所 增加。对颚式破碎机结构进行改进,设备轻量化是非 常有必要的。因此,颚式破碎机的动力学分析和各机 构构件的有限元分析也占有举足轻重的地位。通过 对颚式破碎机进行动力学分析和有限元分析不仅可 以简化颚式破碎机的结构,还可以增强机构运转的可 靠性,提高工 作 效 率 [3-4]。 除 以 上 几 点 以 外,基 于 计 算机的动力平衡优化设计也非常重要。随着计算机 技术的进步和发展,先进的设计方法将会逐渐取代原 有的设计方法,颚式破碎机的设计将会更加合理,更 加稳定可靠。

设计研究工程有限公司,264006;Email:sdytlsj@163.com

54 机电与自动控制

黄 金

在水平方向的相对位移为单动颚的 2倍,垂直方向的 相对位移为零,物料在破碎腔内受 2个方向的高速冲 击力而破碎,在 2个动颚相互离开时而排出。当动颚 衬板下端磨损后,可倒置继续使用。推力板除起支承 动颚,使其按一定轨迹运行外,当破碎腔内进入不能 破碎的异物使载荷剧增时,通过自身断裂,起保险作 用。调整座 与 机 架 后 墙 间,由 调 整 垫 片 改 变 排 料 间 隙,调好排料口宽度后,将调整部锁紧。拉紧弹簧,用 来保证双动颚颚式破碎机整个运动机构的紧密结合, 并平衡部分动颚与推力板工作时产生的惯性力。

移动破碎站的现状及发展

机 械研究 所合作 与努 力下 , 我 国研 制 成功 了 Y P S - 6 0 型移动破 碎站 , 并得 到 了推 广应用 , 取得 了 良好 的效

果。

后 在其采 石 场 、 煤 矿 内逐 渐 采 用 了 移 动破 碎 站 , 美

国、 前苏联 和 日本等 国也意识 到移 动破碎 站 的优势 ,

图 1 移 动 破 碎 站 的 结 构

破碎 机装 置 。1 9 0 7年 , 德 国研发 出 了移动 式 破 碎机

( 1 )自移 式 破 碎 站 。 自移 式 破 碎 站 工 作 时 , 由

组, 该移 动式破 碎机 组依 靠滚 轮 自行 行走 , 并且 带有 筛分 装置 。 而后 , 西 欧 和美 国也相 继 开 始 研发 可移

移动破碎站是集给料 、 破碎 、 输送于一体的大型

设备 , 目前 , 主要 应 用 于 物 料 输 送 以 及 加 工 作 业 场 所, 比如 : 冶金、 矿业 、 化工 、 建材 、 水 电等 诸 多行 业 。 移 动破 碎站 已逐 渐成 为连 续作 业环 节和 半连续 工 艺

液压 迈步 式 、 履 带式 和轨 道走 行式等 多种 。 ( 2 ) 他 移式 破碎 站 。一 般通 过 履 带式 运 输 车或 其他 拖 拽 ( 牵引 ) 设备 完成移 动, 根 据 设 备 整 机 重

破碎机 、 卸料臂、 钢结构 、 履带行走装置等部件组成 ( 见图 1 ) 。按 照其位置与移设方式 的不 同, 目前主 要 分 为两 种 : 自移 式 和 他 移式 , 从 市 场应 用 来 看 , 前

一

种应用较多, 并有逐渐增多的趋势¨ 引。

工艺要求组成不 同的流程 , 还可以单独运行 。

( 5 ) 性 能可靠 , 维 修 方便 。 目前 , 移 动 破碎 站 主 要 设 备部件 都进 行 了优 化设 计 及 强 化设 计 , 呈 现 出