轴承的摩擦系数及摩擦力矩计算04.03

滚动轴承摩擦力矩测量技术

滚动轴承摩擦力矩测量技术(轴承研讨会资料)洛阳轴研科技股份有限公司仪器开发部2003年3月21日目 录一、轴承摩擦力矩测量的目的意义二、轴承摩擦力矩的特性三、轴承摩擦力矩的种类及其定义四、轴承摩擦力矩的组成部分五、轴承摩擦力矩的影响因素六、轴承摩擦力矩的计算方法七、轴承摩擦力矩的测量原理和测量方法八、国内外轴承摩擦力矩测量仪简介九、轴承摩擦力矩测量技术的发展趋势一、轴承摩擦力矩测量的目的意义:滚动轴承在旋转过程中,由于其外圈、内圈、保持架、钢球、密封圈五大件之间互相接触,故存在着摩擦阻力。

轴承摩擦阻力的性能一般按两种方法进行评定,一种是灵活性检查:采用徒手检查的方法,检查轴承在旋转时的阻滞现象,以定性的粗略判断其轴承摩擦阻力大小。

另一种是以摩擦力矩来衡量,这也是一种科学的客观的测量方法。

轴承摩擦阻力影响轴承寿命,影响主机制导系统的可靠性和精确性的重要因素。

尤其对于高科技使用的轴承,如:陀螺仪轴承、卫星消旋天线轴承、运载大箭轴承、飞行平台轴承等等,均需要更加严格的摩擦力矩测量。

总之目前世界各国对于精密轴承质量的重点要求,已经由尺寸精度、几何精度、成品的旋转精度等方面转向了轴承的动态性能方面-----摩擦力矩和振动的测量,这也是使用单位最关心的两个重要技术性能指标。

因此,轴承摩擦力矩测量技术的研究目的就是研究如何合理评定,准确测量轴承的摩擦性能,为改进轴承设计参数、改进加工工艺和分析轴承摩擦力矩的影响因素,提供一个可靠的手段。

从而提高轴承质量,提高主机精度,满足使用单位对轴承摩擦性能的技术要求,这对尖端科学技术的发展和国防建设都有着重要意义。

二、轴承摩擦力矩的特性:为了阐明摩擦力矩测量技术首先对轴承摩擦力矩的特性(图1)进行分析。

图1 轴承摩擦力矩特性曲线M max---最大摩擦力矩M mcp---平均摩擦力矩1.摩擦力矩是轴承内外圈角变位的函数M = f (H),从式中可以看出轴承在旋转过程中每个位置都具有一个摩擦力矩值,即被测量轴承摩擦力矩是个随机变量。

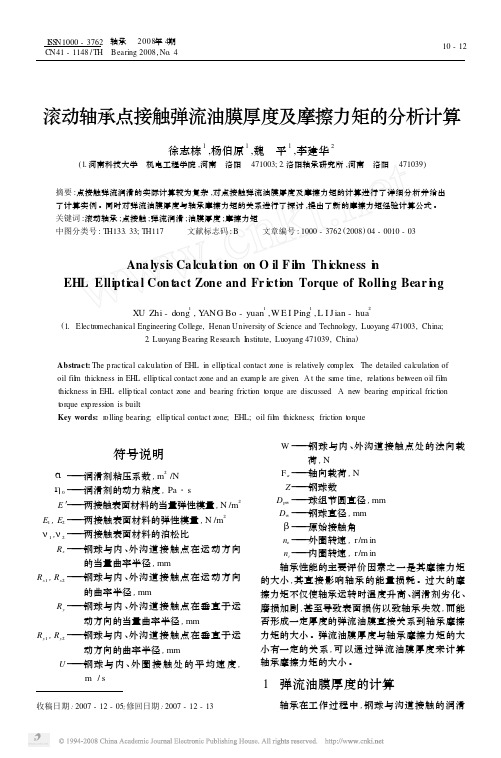

滚动轴承点接触弹流油膜厚度及摩擦力矩的分析计算

滚动轴承的摩擦力矩问题涉及到弹性力学 、 接触力学 、摩擦 、润滑等学科 , 且各种因素相互影 响 ,相互作用 ,使摩擦力矩的精确分析计算不易进 行 。新的摩擦力矩计算公式可以定量地分析轴承 弹流油膜厚度与摩擦力矩的关系 , 也可以应用于 轴承的设计和工艺 ,提高轴承的性能 , 进而增强机 械设备的可靠性 ,增加设备利用率 。

(1

-

e ) - 0. 68k

(3)

材料参数 G′=αE′

(4)

E1′=

1 21 (-源自ν2 1E1+

1

-

ν2 2

)

E2

速度参数 U ′=ηE0′RUx

(5)

U

π =

(Dp2w

-

Dw2 co sβ)

120Dpw

| ne

-

ni

|

载荷参数W

′=

W

E ′R2x

(6)

W = Fa / Z sinβ

椭圆率 k = 1. 03 ( Ry ) 0. 64

(1. 河南科技大学 机电工程学院 ,河南 洛阳 471003; 2. 洛阳轴承研究所 ,河南 洛阳 471039)

摘要 :点接触弹流润滑的实际计算较为复杂 ,对点接触弹流油膜厚度及摩擦力矩的计算进行了详细分析并给出 了计算实例 。同时对弹流油膜厚度与轴承摩擦力矩的关系进行了探讨 ,提出了新的摩擦力矩经验计算公式 。 关键词 :滚动轴承 ;点接触 ;弹流润滑 ;油膜厚度 ;摩擦力矩 中图分类号 : TH133. 33; TH117 文献标志码 : B 文章编号 : 1000 - 3762 (2008) 04 - 0010 - 03

对试验所得的数据进行整理分析 , 提出了新 的摩擦力矩经验计算公式为

轴承摩擦系数

轴承摩擦系数

轴承摩擦系数是衡量轴承中摩擦力大小的一个参数。

摩擦系数越小,表示轴承摩擦力越小,摩擦损失也就越小。

通常情况下,轴承的摩擦系数由两个部分组成:滚动摩擦系数和滑动摩擦系数。

滚动摩擦系数主要取决于轴承材料的选择和润滑条件,一般情况下,滚动轴承的摩擦系数较小,常用的滚动轴承有球轴承和滚子轴承。

滑动摩擦系数主要取决于轴承材料的摩擦特性和润滑条件,一般情况下,滑动轴承的摩擦系数较大,常用的滑动轴承有滑动轴承和液体润滑轴承。

对于不同类型的轴承,其摩擦系数的大小也会有所不同。

在选择轴承时,需要根据具体的使用条件和要求,选择摩擦系数合适的轴承类型,以实现较小的摩擦损失和能量损耗。

滚动轴承减摩设计

1.摩擦原理与机理

摩擦分类

(1)按摩擦副运动状态可分为 静摩擦:两物体表面产生接触,有相对运动趋势但尚未产生相对运动 时的摩擦。 动摩擦:两相对运动表面之间的摩擦。

(2)按相对运动的位移特征可分为 滑动摩擦:两接触物体接触点具有不同速度和(或)方向时的摩擦。 滚动摩擦:两接触物体接触点的速度大小和方向相同时的摩擦。 自旋摩擦:两接触物体环绕其接触点处的公法线相对旋转时的摩擦。

3.滚动轴承的摩擦特性

不同类型轴承的极限转速比较

26

3.滚动轴承的摩擦特性

滚动轴承摩擦类型

轴承的摩擦按其产生机理可以分为以下4种类型:

(1)纯滚动摩擦; (2)滚动接触表面上的差动、自旋和陀螺等滑动摩擦; (3)滑动接触部位的滑动摩擦(包括滚动体与保持架兜孔之间的滑动;

保持架与套圈引导面之间的滑动;滚子端面与套圈挡边之间的滑动; 密封轴承中密封件与套圈之间的滑动等等); (4)润滑剂的黏性阻滞摩擦。

P ——轴承当量载荷,N;

P

d 2

d ——轴承内径,mm。

具有工程思想。同时 包含了各种影响因素。

28

3.滚动轴承的摩擦特性

球轴承的差动滑动

以深沟球轴承的差动滑动摩擦力矩MD的经验计算公式为例:

MD

=

Dpw(m+m′)+ 2Dw

1(m-m′) 2

式中,Dpw ——轴承节圆直径,mm; Dw ——球直径,mm; m ——球与内圈沟道接触形成的滑动摩擦力矩,N·mm;

m′——球与外圈沟道接触形成的滑动摩擦力矩,N·mm。

可以得知,通过减小轴承节圆直径和增大球直径均可以减小轴承摩擦力矩。 其他类型轴承也同此理。

29

4.轴承减摩设计案例

轴承转动摩擦力矩

轴承转动摩擦力矩

轴承转动摩擦力矩是指轴承在转动过程中由于内外圈之间的摩擦而产生的力矩。

摩擦力矩的大小与多个因素有关,包括轴承材料、润滑方式、转动速度、负荷等。

轴承的材料选择和润滑方式是影响摩擦力矩的主要因素。

常见的轴承材料包括金属(如钢)、陶瓷和塑料等,不同材料的摩擦系数有所不同,从而影响摩擦力矩的大小。

同时,轴承的润滑方式也会对摩擦力矩产生影响。

通常,轴承可以采用干摩擦或润滑剂润滑的方式。

干摩擦会产生较大的摩擦力矩,而润滑剂的使用能够减少摩擦力矩。

另外,转动速度和负荷也会对摩擦力矩产生影响。

随着转动速度的增加,摩擦力矩也会增加。

负荷的大小也会对摩擦力矩产生影响,一般来说,负荷越大,摩擦力矩也会越大。

需要注意的是,为了减小摩擦力矩,在实际应用中可以采取一些措施,如使用低摩擦材料、改善润滑方式、降低转动速度等。

在工程设计中,通常会考虑这些因素,并选择合适的轴承和润滑方式,以减小摩擦力矩,提高轴承的工作效率。

球轴承摩擦力矩的分析计算

F Σi (o) F Σi (o) =

3. 3 球搅拌发热量 W

Z

J

W

J

=

∑

Z= 1

F d rag Z

E 2Z

2

ΞrZ × 10-

3

式中 E 2Z

E 2Z

每粒钢球的实际节圆直径,mm = d m + 2[ X 2Z - ( f 1 - 0. 5)

D w co sΑ 0]

x 2Z ΞrZ

V p= V

xp

兜孔直径, mm 钢球自转角速度在 x 轴方向 ( 即 轴承轴线方向) 的分量, rad s

Ξx Z

2

+V

yp

2

・10・

《轴承》 2001. № . 1

V V

xp yp x y xb xr

= V x - Ξsy = V y + Ξsy =V =V = 0 = 1 ) C jD w ( Ξz sin Α- Ξx co sΑ 2 1 E 2Z Ξi (o) ( 1 + C jV 2

c

U i (o) = K i (o) = E′ =

2K 2 i ( o) E E i ( o)

Π

式中 r1 = W

f

c

dm

2

( 1- r )

a i ( o) bi (o)

保持架重量,N 滑动摩擦系数, 钢与胶木摩擦时,

4 (1 - Τ b)

2

Eb

+

4 (1 - Τ )

2 i ( o)

E i (o)

式中 r= D w co sΑ 0 dm D w 钢球直径, mm 原始接触角 Α 0 Β

Z

弹性滞后系数, 对于轴承钢取 Β=

关节轴承的力矩计算公式

关节轴承的力矩计算公式

关节轴承的力矩计算公式可以根据牛顿第二定律和力矩定理来推导。

假设关节轴承上有一个力矩M作用在直径为d的轴上,轴的转动惯量为I,轴的角加速度为α,则根据牛顿第二定律

可以得到:

M = I * α

其中,力矩M的单位是牛顿·米(N·m),转动惯量I的单位是千克·摩尔(M·kg·m²),角加速度α的单位是弧度/秒²。

根据力矩

定理可以得到:

M = F * r

其中,F是施加在轴上的力,r是该力相对于轴旋转中心的距离。

综合以上两个公式,我们可以得到关节轴承力矩的计算公式:

F * r = I * α

通过该公式,在已知施加在轴上的力和力的作用点与旋转中心的距离的情况下,可以计算出关节轴承的力矩。

需要注意的是,该公式仅适用于刚体转动的情况,并且要求施加在轴上的力的作用线通过轴的旋转中心。

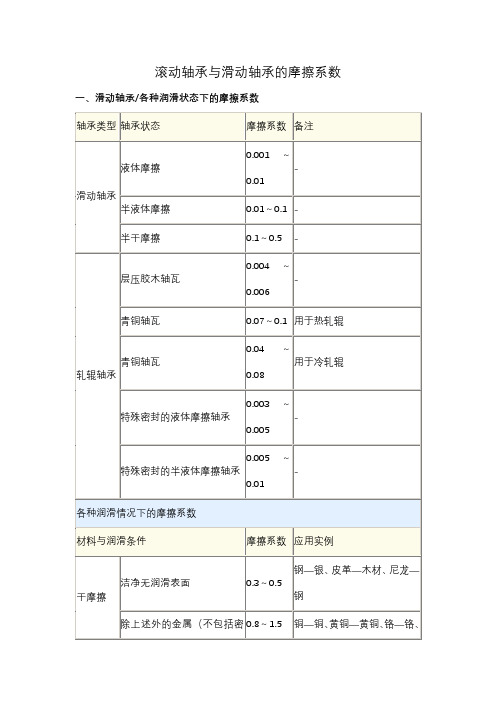

滚动轴承与滑动轴承的摩擦系数

圆锥滚子轴承

径向载荷

0.008

双列向心球面球轴承

0.0015

轴向载荷

0.02

双列向心球面滚子轴承

0.004

轧辊用圆锥滚动轴承

-

0.002-0.005

-

-

钢—钢、钢—尼龙

尼龙—尼龙

动压润滑

全液体润滑油膜(速度v>3m/min)

0.001~0.01

-

静压润滑

全液体润滑油膜

≤0.001

-

二、滚动摩擦系数(cm)

滚轮材料

滚道材料

滚动摩擦系数

(无量纲)

钢

钢

0.02-0.04

钢球

(d=1.6mm)

硬钢

0.00002

木

0.15-0.25

优质路

0.1

-

-

泥土路

0.22-0.28

-

-

铁梨木

柞木

0.05

-

-

-

榆木

0.08

-

-

-

轴承类别

摩擦系数

轴承类别

摩擦系数

单列向心球轴承

径向载荷

0.002

短圆柱滚子轴承

0.002

轴向载荷

0.004

长圆柱滚子或螺旋滚子轴承

0.006

单列角接触球轴承

径向载荷

0.003

滚针轴承

0.008

轴向载荷

0.005

推力轴承

用石墨、二硫化钼或粘结剂粘结的固体润滑材料

0.06~0.2

-

边界润滑

低效润滑

0.3~0.5

水、汽油、非潮湿性液体润滑的金属

一般润滑

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轴承的摩擦系数

为便于与滑动轴承比较,滚动轴承的摩擦力矩可按轴承内径由下式计算:M=uPd/2

这里,

M:摩擦力矩,mN.m

u:摩擦系数,表1

P:轴承负荷,N

d:轴承公称内径,mm

摩擦系数u受轴承型式、轴承负荷、转速、润滑方式等的影响较大,一般条件下稳定旋转时的摩擦系数参考值如表1所示。

对于滑动轴承,一般u=0.01-0.02,有时也达0.1-0.2。

各类轴承的摩擦系数u

轴承型式摩擦系数u

深沟球轴承 0.0010-0.0015

角接触球轴承 0.0012-0.0020

调心球轴承 0.0008-0.0012

圆柱滚子轴承0.0008-0.0012

满装型滚针轴承0.0025-0.0035

带保持架滚针轴承0.0020-0.0030

圆锥滚子轴承 0.0017-0.0025

调心滚子轴承 0.0020-0.0025

推力球轴承 0.0010-0.0015

推力调心滚子轴承0.0020-0.0025

由轴承摩擦引起的轴承功率损失可用以下计算公式得出

NR = 1,05 x 10-4 Mn

其中

NR = 功率损失,W

M = 轴承的总摩擦力矩,Nmm

n = 转速,r/min

电机扭矩公式:T=9550*P/n

T:电机转矩N.M

P:电机功率KW

n:转速r/min。