汽车零部件的失效模式及其分析

1第一章 零件的失效

摩擦分类 形成良好润滑的措施

磨损分类 减少磨损的途径 减轻腐蚀的措施

一、零件失效的含义及基本形式 1.含义: 零部件失去原设计所规定的功能称为失效。失效不仅 是指完全丧失原定功能,而且还包含功能降低和有严 重损伤或隐患、继续使用会失去可靠性和安全性的零 部件。 2.失效的基本形式 零部件按失效模式分类可分为磨损、疲劳断裂、 变形、腐蚀等; 一个零件可能同时存在几种失效模式或失效机理。

4.混合摩擦

• 当动压润滑条件不具备,且边界膜遭破坏时, 就会出现液体摩擦、边界摩擦和干摩擦同时存 在的现象,这种摩擦状态称为混合摩擦。

三、减少摩擦的有效措施—润滑 1.润滑剂及主要性能

(1)润滑油:有机油、矿物油、合成油 性能指标:1)粘度 2)油性 3)凝点 4)闪点 和燃点 5)极压性能 6)氧化稳定性 (2)润滑脂: 钙基润滑脂、钠基润滑脂、锂基润滑 脂 性能指标: 1)针入度 2)滴点 3)安定性 (3)固体润滑剂 :石墨、二硫化钼、氮化硼 蜡、 聚氟乙烯、 酚醛树脂

• 2、按断口的微观特征分 • 晶间断裂 • 穿晶断裂 • 3、按零件断裂前所承受的载荷性质分 一次加载断裂 疲劳断裂

二、疲劳断裂

特点:零件破坏时的应力远低于零件材料 的抗拉强度,甚至低于材料的屈服强度 表现:脆性断裂

疲劳断裂失效机理: 金属零件疲劳断裂实质上是 一个累计损伤过程。大体可划分 为滑移、裂纹成核、微观裂纹扩 展、宏观裂纹扩展、最终断裂几 个过程。

(4)腐蚀磨损

形成:摩擦表面与酸、碱、盐、接触发生腐蚀, 在有相对运动时表面金属剥落形成腐蚀磨损。 影响因素:环境、润滑油的腐蚀性。

分类:氧化磨损、微动磨损、化学腐蚀磨损

①氧化磨损

氧化磨损是金属与空气中的氧作用形成氧化膜, 氧化膜被磨损形成氧化磨损。是最常见的一种 磨损形式,曲轴轴颈、气缸、活塞销、齿轮啮 合表面、滚珠或滚柱轴承等零件都会产生氧化 磨损。与其它磨损类型相比,氧化磨损具有最 小的磨损速度,有时氧化膜还能起到保护作用; 影响因素:影响氧化磨损的因素有滑动速度、 接触载荷、氧化膜的硬度、介质中的含氧量、 润滑条件以及材料性能等。

pfmea案例

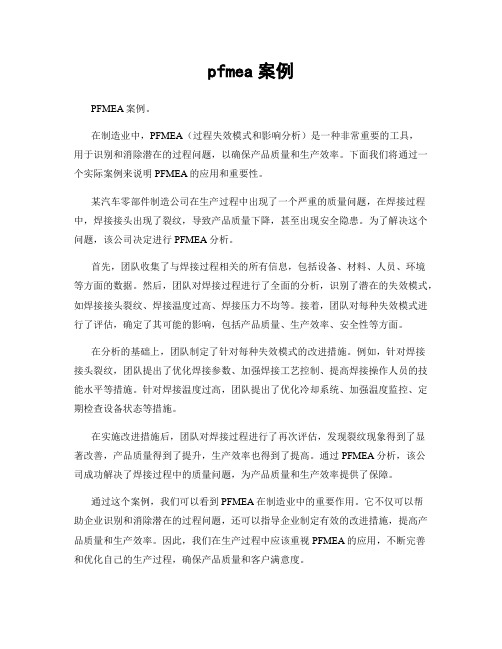

pfmea案例PFMEA案例。

在制造业中,PFMEA(过程失效模式和影响分析)是一种非常重要的工具,用于识别和消除潜在的过程问题,以确保产品质量和生产效率。

下面我们将通过一个实际案例来说明PFMEA的应用和重要性。

某汽车零部件制造公司在生产过程中出现了一个严重的质量问题,在焊接过程中,焊接接头出现了裂纹,导致产品质量下降,甚至出现安全隐患。

为了解决这个问题,该公司决定进行PFMEA分析。

首先,团队收集了与焊接过程相关的所有信息,包括设备、材料、人员、环境等方面的数据。

然后,团队对焊接过程进行了全面的分析,识别了潜在的失效模式,如焊接接头裂纹、焊接温度过高、焊接压力不均等。

接着,团队对每种失效模式进行了评估,确定了其可能的影响,包括产品质量、生产效率、安全性等方面。

在分析的基础上,团队制定了针对每种失效模式的改进措施。

例如,针对焊接接头裂纹,团队提出了优化焊接参数、加强焊接工艺控制、提高焊接操作人员的技能水平等措施。

针对焊接温度过高,团队提出了优化冷却系统、加强温度监控、定期检查设备状态等措施。

在实施改进措施后,团队对焊接过程进行了再次评估,发现裂纹现象得到了显著改善,产品质量得到了提升,生产效率也得到了提高。

通过PFMEA分析,该公司成功解决了焊接过程中的质量问题,为产品质量和生产效率提供了保障。

通过这个案例,我们可以看到PFMEA在制造业中的重要作用。

它不仅可以帮助企业识别和消除潜在的过程问题,还可以指导企业制定有效的改进措施,提高产品质量和生产效率。

因此,我们在生产过程中应该重视PFMEA的应用,不断完善和优化自己的生产过程,确保产品质量和客户满意度。

总而言之,PFMEA是一个非常有价值的工具,它可以帮助企业提前发现潜在的问题,并通过科学的方法进行改进,从而确保产品质量和生产效率。

希望更多的企业能够重视PFMEA的应用,不断提升自身的竞争力。

汽车车身饰件DFMEA-上装饰件系统

FMEA编 号:

共 1页

第 1页

措施执行后的结果

职责及目

标完成日 期

采取的措施 及完成日期

严 重 度 S

频 度 O

探 测 度 D

风 险 顺 序

表面凹陷、缩痕

整车外观不良,影响整车 质量

6

☆

1.材料屈服强度低 2.料厚太薄

CAE表面抗凹性分 析

4

根据CAE分析设 计优化

1

24

隔音隔震效果差

顾客抱怨

1.CAE白车身模

1.间隙不合理

态分析

4 ☆ 2.密封胶膨胀系数选用不 2.根据经验值合

合理

理选取系数及间

隙值

审核/日期:

6 NVH整车性能检查

2 48 批准/日期:

潜在失效模式及后果分析(DFMEA)

系统 子系统 零部件 车型/年型

项目

外饰系统 上装饰件系统 侧围外板,顶边梁装饰件,C柱外装饰件

要求

潜在失效模式

失效潜在影响

功能

满足整车外观要求

外观平滑光顺, 线条流畅颜色均

匀

存在缩痕、飞边、分 型线外漏等缺陷

外观不良引起顾客抱怨

设计职责(部门)

车身部

关键日期

核心小组

产品产生变形,结构 扭曲等,产生气泡锁

孔裂纹等

外观不良引起顾客抱怨

4

材料选择不合理

参考成熟车型材料 选择

3

耐老化试验验证

3

36

保证强度要求

构件出现裂纹,易发 生疲劳断裂

影响安全性,影响整车质 量

6

☆

材料性能不能满足要求, 结构设计不合理

CAE分析

4

白车身静刚度试 验

整车设计失效模式分析-DFMEA

有毒有害物质 检测

3

座椅VOC超标

2

按 2005/673/EC 有毒有害物质

设计

检测

3

动力系统匹配不 当

5

整车总布置报告

NVH测试

2

噪声大:

传动系统匹配不 当

4

整车总布置报告

NVH测试

4

驾驶员耳旁

噪声不合 格; 车内噪声不

顾客抱怨,引 起驾驶疲劳

6

S

合格;

行驶系统设计不 当

4

车身各总成刚度 设计值不足

1999测定;

S

制动系统设计不 合理

3

设计评审 与参考车型对比

3

制动异响

顾客抱怨制动 有异响

7

S

制动系统设计不 合理

4

设计评审 与参考车型对比

样车动态评价

4

灯光照度不 够

影响行车安 全,违反法规

9

R

灯光照明系统设 计不合理

3

计算校核设计评 审

按 GB 459994附录D测 定;

2

灯光指示和信号 报警系统设计不 3 设计评审

2

设计计算

按GB

2

T6323.6-1994

悬架匹配计算

测定;

3

FMEA日期

造型

车身造型不美观 5

不美观

造型不美观顾 客不满意

6

R

外装饰系统造型 美观

5

造型评审 造型评审

样车评价 2 样车评价 2

跑偏

制动时方向

侧滑

稳定性差 失去转向能力

9

影响乘员安全

S

制动系统泄露

3

设计评审 与参考车型对比 按 GB 12676-

DFMEA设计失效模式及后果分析

设计评审

3

设计评审

中间开口、 开孔或边沿 无尖角、无

尖边缘

中间开口、开孔 或边沿有尖角、

尖边缘

外观不良,易产生飞边,并导致 后期修整困难

6

圆柱、卡扣 座、安装筋 等结构强度

足够

圆柱、卡扣座、 安装筋等结构强 加强筋少、矮,壁厚太薄 度不够,易断裂

6

安装方便

安装困难 效率低、拆卸不方便

8 SC 材料不合格 2

耐高温性 不耐高温性 性能下降、强度下降发粘异臭味 8 SC 材料不合格 2

耐热循环性 能良好

耐热循环性能差 易变形、早期失效

耐振动性性 能良好

耐振动性性能差

易变形、断裂、脱落

振动性耐久 振动性耐久性能

性能良好

差

易断裂、早期失效

耐气候老化 耐气候老化性能

性能良好

差

变色、早期失效

试验验证

3

将窄、细、薄等部位加强

设计评审

3

将要求明确的告知造粒车间

试验验证

4

增加定位点

设计评审

3

将要求明确的告知造粒车间

试验验证

4

设计定位面、槽、柱等结构

设计评审

5

图样评审、数模验证

2

设计评审

2

设计评审

2

在三维数模进行面分析

设计评审

壁厚不能超过本体壁厚的1/3,最大不 3 能超过1/2。必须超过时,须对根部进

6

产品易于涂 装

产品难涂装 外观不良

6

尽量避免嵌 件结构 嵌件数量多

效率低、不安全、易损伤模具或 产品

6

嵌件不脱落 、不转动

失效模式及效应分析(FMEA)办法精选全文

73

在APQP中使用FMEA

n DFMEA的输出

n DFMEA文件

n 风险评估 n 特性分类

n 传递客户的特殊特性 n 通过DFMEA得出的特殊特性

75

在APQP中使用FMEA

n PFMEA的输出

n PFMEA文件

n 过程风险评估 n 风险分类

n DFMEA中传递过来的 n PFMEA中得到的

n 纠正预防措施和持续改进机会 n 作为控制计划等文件产生过程的一个输入 n ……

76

感谢您的参与

77

11

FMEA基础

n FMEA应始终反映最新水平以及最近的相关措 施,包括开始生产以后发生的。

n 对设计、过程及图样进行评审,以确保建议的措 施得到实施

n 确认更改已纳入到设计/装配/制造文件中 n 对设计/过程FMEA,特别是对FMEA的应用和控制

计划进行评审

12

FMEA基础

QS/TS中的FMEA

怎样能 得到预 防和探 测?

该方法在探测 时有多好?

9

FMEA基础

n 严重度Severity n 频度Occurrence n 探测度Detection n 风险顺序数R.P.N (Risk Priority No.)

R.P.N = S × O × D

10

FMEA基础

n FMEA是动态文件

n 客户要求引起设计、过程更改 n 新的环境、场所 n 纠正预防措施 n 持续改进 n ……

n 以Beta公司为例填写表格

dfmea案例

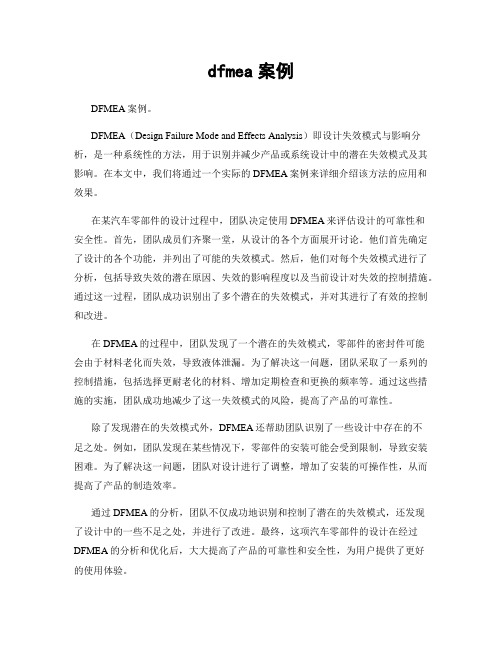

dfmea案例DFMEA案例。

DFMEA(Design Failure Mode and Effects Analysis)即设计失效模式与影响分析,是一种系统性的方法,用于识别并减少产品或系统设计中的潜在失效模式及其影响。

在本文中,我们将通过一个实际的DFMEA案例来详细介绍该方法的应用和效果。

在某汽车零部件的设计过程中,团队决定使用DFMEA来评估设计的可靠性和安全性。

首先,团队成员们齐聚一堂,从设计的各个方面展开讨论。

他们首先确定了设计的各个功能,并列出了可能的失效模式。

然后,他们对每个失效模式进行了分析,包括导致失效的潜在原因、失效的影响程度以及当前设计对失效的控制措施。

通过这一过程,团队成功识别出了多个潜在的失效模式,并对其进行了有效的控制和改进。

在DFMEA的过程中,团队发现了一个潜在的失效模式,零部件的密封件可能会由于材料老化而失效,导致液体泄漏。

为了解决这一问题,团队采取了一系列的控制措施,包括选择更耐老化的材料、增加定期检查和更换的频率等。

通过这些措施的实施,团队成功地减少了这一失效模式的风险,提高了产品的可靠性。

除了发现潜在的失效模式外,DFMEA还帮助团队识别了一些设计中存在的不足之处。

例如,团队发现在某些情况下,零部件的安装可能会受到限制,导致安装困难。

为了解决这一问题,团队对设计进行了调整,增加了安装的可操作性,从而提高了产品的制造效率。

通过DFMEA的分析,团队不仅成功地识别和控制了潜在的失效模式,还发现了设计中的一些不足之处,并进行了改进。

最终,这项汽车零部件的设计在经过DFMEA的分析和优化后,大大提高了产品的可靠性和安全性,为用户提供了更好的使用体验。

综上所述,DFMEA作为一种系统性的方法,能够帮助团队全面地识别并减少产品或系统设计中的潜在失效模式及其影响。

通过对失效模式的分析和控制,团队不仅可以提高产品的可靠性和安全性,还能够发现设计中的不足之处,并进行相应的改进。

第四章失效模式后果与严重度

内衬

与外壳分离

与药柱或隔 热层分离

粘接剂不良 粘接控制不良

壳体成形后净化 不够

燃烧速度过高; 内压过高;机 壳在工作过程 中破裂

0.0001

严重

严格执行正常清洗 程序,机巧清洗后 严格检验,确保清 除一切沾染物

例4-2 设计概述: 重新设计一个用于自动变速箱的手动臂。由钢轴(热处

理并外圆磨)和模压成型的塑料臂组成。轴与臂靠花键压装 配合。

第四章 失效模式、后果与严重度分析 (FMECA)

§4-1 概 述 §4-2 失效模式与后果分析 ( FMEA和FMECA )

一、FMEA及FMECA的概念 二、建立FMEA(FMECA)的一般方法 三、FMEA的应用实例 §4-3 失 效 严 重 度 分 析 一、定性分析 二、定量分析 三、严重度矩阵 四、严重度分析的用途

零件功用:手动臂总成把变速器外部的手动选档杆和变速器内 部的传动臂连接起来。由前者向操纵阀体内的手动阀和停车驱 动机构传递运动。作用在臂孔处的最大切向拉力为30磅。

分系统过程 自动变速箱

年型/车型系列 1974年野马牌

制造与设计主管部门

T

有关制造与设计部门

有否外部供货和承制单位 无

分系统工程师 约翰.杜

② 收集生产过程的有关试验统计数据和 用户反馈意见为依据,确定出故障模式(即预 测出故障模式);

③ 分析产生故障原因(即物理失效机理);

④ 制定生产中的消除办法(即检测方法), 使用中的弥补方法(即补偿措施)等;

⑤ 对各故障模式的严重后果(即严酷 度等级)进行评定,必要时可采用投票评分 的方法;

⑥ 对新设计产品与已生产的上述产品的 主要不同之处进行分析,以进行必要的补充。