丁醛精馏塔流程模拟与优化

使用PROII模拟精馏塔设计流程--图文

脱轻塔模拟shortcut

运行结果

可以看出最小回流比为5.58,最小理论板数75

因为利旧塔板数为106,塔板效率按70%算,操作塔板数为74.2,塔板数不满足,更改分离要求,塔顶正己烷含量提高至6%。

运行结果如图

由图可知,综合考虑塔板数和回流比,选择理论板数74,进料位置22.49,回流比选择最小回流比的两倍8.84。

塔顶关键组分3MP塔底关键组分HEXANE 计算两纯组分在0.04MPag下的泡点(露点温度)分别为74和79℃,又两者在45摄氏度下均为液体,说明塔顶压力设置在0.04MPag是可行的。

塔板压降和塔顶压力主要看塔顶和塔顶的温度。

通过不断更改塔顶压力和塔板压降达到所需温度。

塔底再沸器设计因为塔底气相返回设置为20%,塔底物流经过再沸器的温度变化不大,故再沸器设计时选用固定再沸器热负荷的模式。

ETBE反应精馏的模拟与优化

摘要乙基叔丁基醚(ETBE)是一种性能优良的高辛烷值汽油调和组分。

ETBE 与乙醇及MTBE都是高辛烷汽油改良剂,也叫“生物汽油添加剂”。

ETBE 不但能提高汽油辛烷值的效果,而且还可以作为共溶剂使用。

所以说它是具有很大的市场潜力的一种优良添加剂。

所以改善ETBE的合成工艺是具有很重要的实际意义。

本文利用化工模拟软件Aspen plus对ETBE的反应精馏过程进行了模拟分析,并从进料板位置,回流比,反应段塔板数量等方面进行灵敏度分析,结果显示,优化后从第6块乙醇进料塔板和第21块C4进料塔板,精馏段塔板数为6,反应段塔板数为15,提馏段塔板数为5,塔板数共26,回流比为6时,产品ETBE的纯度为99.16%,与优化前纯度99.05%相比具有显著提升。

通过Aspen plus 模拟软件的填料塔模块对反应精馏塔的填料进行了优化分析,分析过程中尝试了3种填料,分别为鲍尔环(PALL)、矩鞍形填料(INTX)、贝尔鞍环(BERL),得出鲍尔环性能更优,因此,可以估算出精馏塔的实际尺寸规格,精馏塔理论塔板数为24块塔板,实际塔板数为26,塔径为5.4m。

关键词:乙基叔丁基醚、反应精馏、模拟、优化AbstractEthyl tertiary butyl ether (ETBE) is an excellent high-octane gasoline blending component. ETBE and ethanol and MTBE are high-octane gasoline improver, also called "bio-gasoline additives." ETBE can not only increase the gasoline octane effect, but also as a co-solvent. So it is with great market potential is an excellent additive. Therefore, to improve the synthesis of ETBE is a very important practical significance.In this study,chemical process simulation software Aspen plus for ETBE reactive distillation processes were simulated and analyzed, and from the feed stage, reflux ratio, the number of other aspects of the reaction zone stages sensitivity analysis showed that, after optimization of ethanol from the 6 feed stage and the 21 is C4 feed, rectifying stages is 6, the number of reaction zone stages 15, stage number of the stripping section 5, the number of stages is 26, a reflux ratio of 6, product ETBE purity of 99.16%, and the purity of 99.05% compared to before optimization has significantly improved.By Aspen plus simulation software modules packed tower distillation of the reaction were optimized filler, the analysis process tried three kinds of packing were pall ring (PALL), saddle-shaped packing (INTX), Bell saddle ring (BERL), better performance results Pall ring, so can estimate the actual dimensions of the distillation column, distillation column theoretical satge number of 24 stages, the actual number of trays 26, column diameter is 5.4 m.Keywords:Ethyl tert-butyl ether, reactive distillation, simulation, optimization目录1.文献综述 (1)1.1 ETBE的生产工艺介绍 (1)1.2 反应精馏研究现状 (12)1.3 化工流程模拟技术 (17)2.热力学方法及物性分析 (23)2.1热力学方法的选择 (23)2.2 纯组分的物化性质 (24)2.3 混合物的物性分析 (28)3.ETBE反应精馏的模拟分析 (32)3.1 流程描述及模型建立 (32)3.2物料基础数据及模块参数 (32)3.3模拟结果及灵敏度分析 (34)3.4 精馏塔填料分析 (43)4.结论 (46)参考文献 (47)致谢 (49)附录1 英文文献 (58)附录2 英文文献翻译 (59)1.文献综述1.1 ETBE的生产工艺介绍乙基叔丁基醚(ETBE)是一种性能优良的高辛烷值汽油调和组分。

精馏塔的模拟

选择columns 选择radfrac

四 定义进料操作条件

• 双击进料物流,设置进料条件。选择合适 的单位,输入温度、压力、流量、组成。

五 定义塔操作条件

• 双击塔模型,configuration选项,设置塔操 作条件。定义塔板数、冷凝器形式、再沸 器形式、塔顶或塔底产品量、回流比。 • Steam选项,指定进料板位置。 • Pressure选项,指定塔顶操作压力和塔压 降。 • Condenser选项,指定过冷程度。

六 运行

• 全部设置好后,点击“N→”按钮运行。如果结果正 常,会在软件右下角显示“result available”,但 这并表示结果一定符合实际,有可能还是错的, 要根据自己的经验作出判断。判定依据是产品标 准或者下道工序的质量要求,优先调整的参数是 塔板数和回流比。模拟的准确与否,要跟文献或 生产数据对照,最好有生产数据,如果模拟结果 与实际不符,可调整热力学模型或修改热力学模 型参数。 • 选中物流号右键点击,点result,可以看塔底、塔 顶的产品组成流量 • 选中塔后右键点击,点result,可以看塔顶、塔釜 热负荷等。

• 点击add按钮,添加组分,完成后界面如下。

•

一 选择热力学模型

• 双击Properties,然后点specifications,进 入添加热力学模型界面。如下图

选择热力 学方法

三 选择塔模型

• 单击软件下部工具条,点column,然后点 radfrac下拉菜单,选择一个塔。连接物流, 包括进料、塔底产品、塔顶产品。

点击这个运行或进入下一步

七 其他注意事项

• 物流报告选项设置。在report的stream里, 将你想流量和分率的显示方式打勾。 • Setup中specification选项的设置。Global 和accouting两项必须填,可以乱填,否则 程序不运行。

精馏塔

精馏塔单元仿真实训报告班级:化工 (071)姓名:康华一、工艺流程说明1、工艺说明本流程是利用精馏方法,在脱丁烷塔中将丁烷从脱丙烷塔釜混合物中分离出来。

精馏是将液体混合物部分气化,利用其中各组分相对挥发度的不同,通过液相和气相间的质量传递来实现对混合物分离。

本装置中将脱丙烷塔釜混合物部分气化,由于丁烷的沸点较低,即其挥发度较高,故丁烷易于从液相中气化出来,再将气化的蒸汽冷凝,可得到丁烷组成高于原料的混合物,经过多次气化冷凝,即可达到分离混合物中丁烷的目的。

原料为67.8℃脱丙烷塔的釜液(主要有C4、C5、C6、C7等),由脱丁烷塔(DA-405)的第16块板进料(全塔共32块板),进料量由流量控制器FIC101控制。

灵敏板温度由调节器TC101通过调节再沸器加热蒸汽的流量,来控制提馏段灵敏板温度,从而控制丁烷的分离质量。

脱丁烷塔塔釜液(主要为C5以上馏分)一部分作为产品采出,一部分经再沸器(EA-418A、B)部分汽化为蒸汽从塔底上升。

塔釜的液位和塔釜产品采出量由LC101和FC102组成的串级控制器控制。

再沸器采用低压蒸汽加热。

塔釜蒸汽缓冲罐(FA-414)液位由液位控制器LC102调节底部采出量控制。

塔顶的上升蒸汽(C4馏分和少量C5馏分)经塔顶冷凝器(EA-419)全部冷凝成液体,该冷凝液靠位差流入回流罐(FA-408)。

塔顶压力PC102采用分程控制:在正常的压力波动下,通过调节塔顶冷凝器的冷却水量来调节压力,当压力超高时,压力报警系统发出报警信号,PC102调节塔顶至回流罐的排气量来控制塔顶压力调节气相出料。

操作压力 4.25atm (表压),高压控制器PC101将调节回流罐的气相排放量,来控制塔内压力稳定。

冷凝器以冷却水为载热体。

回流罐液位由液位控制器LC103调节塔顶产品采出量来维持恒定。

回流罐中的液体一部分作为塔顶产品送下一工序,另一部分液体由回流泵(GA-412A、B)送回塔顶做为回流,回流量由流量控制器FC104控制。

反应精馏过程模拟_ASPENPLUS应用范例

( 上接第 56 页) 图 6 可以看出, 环氧丙烷在 2、6 板上摩尔分率较高, 从而这就造成在这两块板上反 应量较大。这样, 我们可以看出, 该反应的主反应区在第二块板和第六块板, 三、四、五块板反应量很少, 加料板( 第六块版) 以下反应量几乎为零。 5 结论

件下是很难做到在短时间内混合均匀的。 水 合反应生成的一水碱( N a2CO3 ·H 2O ) 呈

松散的颗粒状态, 内含游离水 5- 7% 左右, 密度 约 1250K g/ T 。根据查定, 在水合机反应区内一水 碱与热纯碱的体积比大于 2. 0∶1( 我厂水合机满 负荷生产时此体积比是 2. 2∶1) 。由上述分析可 知, 若采取将水合水先加入到一水碱中, 利用一水 碱分散性能好和在反应区内的体积大于热纯碱的 条件, 使吸水后的一水碱与热纯碱混合, 就可使热 纯碱很容易地迅速分散到一水碱中, 吸收一水碱 中含有的水分进行水合反应。即是将一水碱做为 水合水的载体和两相混合中的连续相, 热纯碱做 为两相混合中的分散相, 消除了热纯碱与水合机 内壁的接触机会, 从而避免水合机内壁粘碱结疤。 3 异径水合机的防结疤技术

分散到一水碱中。随着机体的旋转, 机内采用的大 抄板技术使一水碱与热纯碱迅速而均匀地得到了 混合。

异径水合机长度为 4775mm , 一水 碱在机内 的停留时间是 10 分钟, 仅是直筒式水合机停留时 间的一半。由于出料端亦采用了异径技术, 消除了 出料死角, 加之较短的停留时间使机内物料在温 度尚未降低时导出, 避免了因温度降低而发生的 机尾结疤。

通过模拟计算与优化处理, 我们得到反应的工艺条件如表 1 所示, 我们发现计算结果与实际情况非 常接近。 3. 2 计算结果及分析

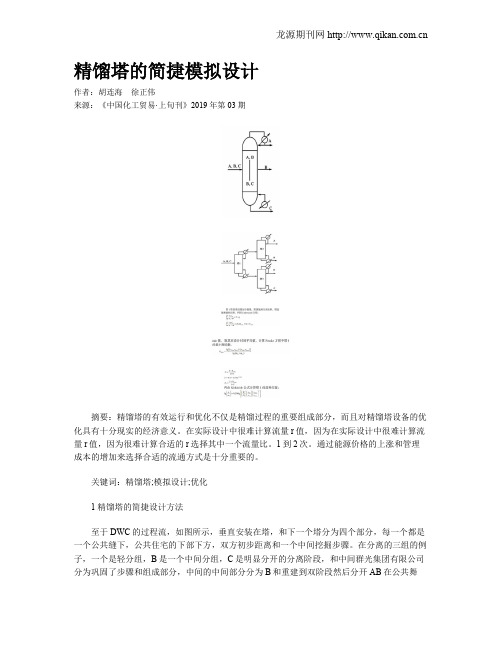

精馏塔的简捷模拟设计

精馏塔的简捷模拟设计作者:胡连海徐正伟来源:《中国化工贸易·上旬刊》2019年第03期摘要:精馏塔的有效运行和优化不仅是精馏过程的重要组成部分,而且对精馏塔设备的优化具有十分现实的经济意义。

在实际设计中很难计算流量r值,因为在实际设计中很难计算流量r值,因为很难计算合适的r选择其中一个流量比。

1到2次。

通过能源价格的上涨和管理成本的增加来选择合适的流通方式是十分重要的。

关键词:精馏塔;模拟设计;优化1 精馏塔的简捷设计方法至于DWC的过程流,如图所示,垂直安装在塔,和下一个塔分为四个部分,每一个都是一个公共缝下,公共住宅的下部下方,双方初步距离和一个中间挖掘步骤。

在分离的三组的例子,一个是轻分组,B是一个中间分组,C是明显分开的分离阶段,和中间群光集团有限公司分为巩固了步骤和组成部分,中间的中间部分分为B和重建到双阶段然后分开AB在公共舞台,公元前分开公众保持阶段,最后利用获得了光组,塔底得到重建后的C,取中间段B位于中间点的位置为最大浓度,沿侧线采集。

下一塔可同时获得三种高纯物质。

由于复杂的内部结构和多自由度的DWC设计方法相对复杂,常见的单元仿真软件必须在纠正相当于流过一个简单的精馏塔模型因为标准单元模块执行模拟精馏塔。

简洁的仿真结果为严谨的仿真提供了合适的初值,保证了合适的初值相对收敛类型。

塔1对应的预分离阶段DWC,和塔的沉降阶段2对应于公众DWC的沉降阶段,塔的沉降阶段2和塔的缝合阶段3对应的中间阶段DWC,和塔的沉降阶段3对应的公共住宅DWC阶段。

2 设计参数的确定塔1塔顶采用部分冷凝器,塔顶饱和汽相出料,塔底饱和液相出料。

利用Underwood方程:将A和C分为塔1的权重点,已知回收率,DA和d1c,塔1有一个key group,它有两个值,计算一些R1 min值,取其在设计时的平均值。

计算Fenske方程中塔1的最小理论数。

由Gilliland关联式计算塔1在一定回流比下的总理论板数N1,即:再由 Kirkbride 公式计算塔 1 的进料位置:式中N1为塔1阶段理论板数;M1是塔的理论板数1,理论板数是1,和上面的理论板数的计算方法,和最低流动比率R1,分钟,最低总理论板数N1,min,理论塔板数N1和入口的位置。

精馏塔优化设计

ET

N FN

(0.85)、泡罩塔(1.59); ——塔径,m; ——总板效率; ——理论塔板数; ——板数因子; N/ E 时 FN 1 , T 20 N E T 。 时 F 2 . 25 / 1 . 0414 N/ E 20 N T

1.1.2 塔体费用CH

1.1.2.1 计算方法一 H 2 (4) C C exp 6 . 95 0 . 1808 ln W 0 . 02468 ln W 0 . 0158 H s s D T 其中 式中

(14)

b C ( R 1 ) Dr ( R 1 ) Dr t w D D T D 1 J 1 . 3 af f ln F 2 1 2 c (15) C ( t t ) K ( t t ) T t p2 1 2 1 D2 D

∴

J J ( R , t ) 2 2 2

y x a (余国琮式) 1 y 1 x

b

1 y 1 x a b (阮奇式) y x

式中

x, y ——分别为液相和汽相的摩尔组成;

a,b ——相平衡关系回归系数。

2.1.3.2 N的计算

平衡线 x 平衡线 y 平衡线 y1 xD 全凝器 1 2

1.1 精馏塔主体年投资折旧费及维修费用 J1

J F ( C C ) 0 . 0 ~ 0 . 0 5 ( C 6 C )(2) 1 c T H T H

式中 0 ——精馏塔年维修费用比率; . 05 ~ 0 . 06

Fc

——年折旧率;一般可取折旧年限 8 ~ 10,

F 0 . 1 ~ 0 . 125 c

,

其中

aspen精馏模拟步骤

Aspen精馏模拟的步骤一、板式塔工艺设计首先要知道工艺计算要算什么?要得到那些结果?如何算?然后再进展下面的计算步骤。

其次要知道你用的软件〔或软件模块〕能做什么,不能做什么?你如何借助它完成给定的设计任务。

设计方案,包括设计方法、路线、分析优化方案等,应该是设计开题报告中的一部份。

没有很好的设计方案,具体作时就会思路不清晰,足见开题的重要性。

下面给出工艺设计计算方案参考,希望借此对今后的构造和强度设计作一个详细的设计方案,明确的一下接下来所有工作详细步骤和方法,以便以后设计工作顺利进展。

板式塔工艺计算步骤1.物料衡算〔手算〕目的:求解 aspen 简捷设计模拟的输入条件。

容:(1) 组份分割,确定是否为清晰分割;(2)估计塔顶与塔底的组成。

得出结果:塔顶馏出液的中关键轻组份与关键重组份的回收率参考:"化工原理"有关精馏多组份物料平衡的容。

2.用简捷模块〔DSTWU〕进展设计计算目的:结合后面的灵敏度分析,确定适宜的回流比和塔板数。

方法:选择设计计算,确定一个最小回流比倍数。

得出结果:理论塔板数、实际板数、加料板位置、回流比,蒸发率等等 RadFarce 所需要的所有数据。

3.灵敏度分析目的:1.研究回流比与塔径的关系〔NT-R〕,确定适宜的回流比与塔板数。

2.研究加料板位置对产品的影响,确定适宜的加料板位置。

方法:可以作回流比与塔径的关系曲线〔NT-R〕,从曲线上找到你所期望的回流比及塔板数。

得到结果:实际回流比、实际板数、加料板位置。

4. 用DSTWU再次计算目的:求解aspen塔详细计算所需要的输入参数。

方法:依据步骤3得到的结果,进展简捷计算。

得出结果:加料板位置、回流比,蒸发率等等 RadFarce 所需要的所有数据。

5. 用详细计算模块〔RadFrace〕进展初步设计计算目的:得出构造初步设计数据。

方法:用 RadFrace 模块的Tray Sizing〔填料塔用PAking Sizing〕,利用第4步〔DSTWU〕得出的数据进展准确设计计算。