准双曲面锥齿轮传动计算

螺旋双面法加工小模数准双曲面锥齿轮的切齿计算

螺旋双面法加工小模数准双曲面锥齿轮的切齿计算

吕传贵;罗建勤;汪慧君

【期刊名称】《机械传动》

【年(卷),期】2018(42)7

【摘要】利用啮合原理,通过对Gleason双重螺旋运动法的分析,提出了双面法加工小模数准双曲面锥齿轮的切齿计算方法,并推导了相关公式。

经实践,该计算方法为数控铣齿机的双重双面法加工小模数弧齿锥齿轮提供了齿面修形的理论研究基础,具有理论指导意义。

【总页数】5页(P92-95)

【关键词】双重螺旋运动法;切齿计算;准双曲面锥齿轮;齿面修形

【作者】吕传贵;罗建勤;汪慧君

【作者单位】金华新天齿轮有限公司

【正文语种】中文

【中图分类】TH132.421

【相关文献】

1.基于统一转换模型的螺旋锥齿轮和准双曲面齿轮数控加工 [J], 李琳;冯美君

2.任意指定计算点的弧齿锥齿轮与准双曲面齿的切齿... [J], 俞维华;刘福利

3.弧齿锥齿轮和准双曲面齿轮切齿调整计算新方法——按大轮齿面任一基准点配切小轮的原理 [J], 董学朱

4.产形线切齿法加工准双曲面齿轮的产形线建模及代用方法 [J], 李栎楠;杨兆军;王

彦鹍;张学成

5.螺旋锥齿轮和准双曲面齿轮的端面滚齿法 [J], 曾韬;吕传贵

因版权原因,仅展示原文概要,查看原文内容请购买。

圆锥齿轮计算过程及计算说明

(1)传动装置的总功率:

η总=η带×η2轴承×η齿轮×η联轴器×η滚筒

=0.96×0.982×0.97×0.99×0.96

=0.85

(2)电机所需的工作功率:

P工作=FV/1000η总

=1000×2/1000×0.8412

=2.4KW

3、确定电动机转速:

计算滚筒工作转速:

n筒=60×1000V/πD

=π×100×960/60×1000

=5.03m/s

在5~25m/s范围内,带速合适。

(3)确定带长和中心矩

根据课本P84式(5-14)得

0. 7(dd1+dd2)≤a0≤2(dd1+dd2)

0. 7(100+200)≤a0≤2×(100+200)

所以有:210mm≤a0≤600mm

由课本P84式(5-15)得:

符合这一范围的同步转速有750、1000、和1500r/min。

根据容量和转速,由有关手册查出有三种适用的电动机型号:因此有三种传支比方案:如指导书P15页第一表。综合考虑电动机和传动装置尺寸、重量、价格和带传动、减速器的传动比,可见第2方案比较适合,则选n=1000r/min。

4、确定电动机型号

根据以上选用的电动机类型,所需的额定功率及同步转速,选定电动机型号为Y132S-6。

四、运动参数及动力参数计算

1、计算各轴转速(r/min)

nI=n电机=960r/min

nII=nI/i带=960/2.095=458.2(r/min)

nIII=nII/i齿轮=458.2/6=76.4(r/min)

2、计算各轴的功率(KW)

PI=P工作=2.4KW

锥齿轮计算模版.pdf

锥齿轮传动设计1.设计参数1150150********=====d d z z u 式中:u ——锥齿轮齿数比;1z ——锥齿轮齿数;2z ——锥齿轮齿数;1d ——锥齿轮分度圆直径(mm ); 2d ——锥齿轮分度圆直径(mm )。

1.10621115021)2()2(2212221=+=+=+=u d d d R mm 25.125)33.05.01(150)5.01(11=⨯−⨯=−=R m d d φ mm同理 2m d =125.25 mm式中:1m d 、2m d ——锥齿轮平均分度圆直径(mm );R φ——锥齿轮传动齿宽比,最常用值为R φ=1/3,取R φ=0.33。

530150111===z d m 同理 2m =5式中:1m 、2m ——锥齿轮大端模数。

175.4)33.05.01(5)5.01(11=⨯−⨯=−=R m m m φ同理 2m m =4.175式中:m m 1、m m 2——锥齿轮平均模数。

2.锥齿轮受力分析因为锥齿轮1与锥齿轮2的传动比为1,且各项数据相同,则现以锥齿轮1为分析对象得:125015083.932211=⨯==m t d T F N 88.88345cos 45tan 1250cos tan 111=︒⨯︒⨯==δαt r F F N 88.88345cos 45tan 1250sin tan 111=︒⨯︒⨯==δαt a F F N 22.133020cos 1250cos 11=︒==αt n F F N 式中;1t F ——锥齿轮圆周力;1r F ——锥齿轮径向力;1a F ——锥齿轮轴向力;1n F ——锥齿轮法向载荷;α——锥齿轮啮合角;δ——锥齿轮分度角。

3.齿根弯曲疲劳强度计算(1) 确定公式内的各计算数值1) 由《机械设计》图10-20c 查得锥齿轮的弯曲疲劳强度极限=1FE σ580MPa2) 由《机械设计》图10-18取弯曲疲劳寿命系数=1FN K 13) 计算弯曲疲劳许用应力取弯曲疲劳安全系数S =1.4,由《机械设计》式(10-12)得=⨯==4.15801][111S K FE FN F σσ414.29 MPa 4) 计算载荷系数K23.235.111.15.1=⨯⨯⨯==βαF F v A K K K K K5) 查取齿形系数由《机械设计》表10-5查得8.21=Fa Y6) 查取应力校正系数由《机械设计》表10-5查得55.11=Sa Y7) 计算大、小齿轮的[]F Sa Fa Y Y σ并加以比较[]01048.029.41455.18.2111=⨯=F Sa Fa Y Y σ 由《机械设计》式(10-24)得弯曲强度的设计公式为 []27.029.4141130)33.05.01(33.055.18.283.9323.241)5.01(43222111221231=⨯+⨯⨯⨯−⨯⨯⨯⨯⨯=⨯+−≥F Sa Fa R R Y Y u z KT m σφφ 由m=5>0.27,则弯曲疲劳强度符合要求。

准双曲面齿轮参数化计算程序

为计算小轮节圆中点分度圆半径需要先按式

(5)确定小轮扩大系数 K c 。

10

机电技术 K c cos ' sin ' tan m10 小轮节圆中点分度圆半径按照式(6)确定:

2012 年 12 月

(5)

tan 2

sin cos tan sin tan

K c cos ' 1 cos '

2.2

刀盘半径核算子程序

m11 arctan

(11)

准双曲面齿轮副设计时大轮和小轮之间需要 满足啮合方程 , 在基本参数输入子程序中初步选 定了刀盘名义半径,当刀盘名义半径不合适时,大 轮和小轮之间是无法满足啮合方程的 , 为此需要 进行刀盘半径核算。要求计算出的刀盘半径和选 定的刀盘名义半径之间误差不超过 1%,通过计算 齿线中点曲率半径与名义刀盘半径进行比较 , 根 据比较结果决定计算流程。

(13)

z1 , z 2 , b2 , E

d e2 r0

(14)

计算出 1 后可以进行第二次修正 , 第二次修 正时小轮螺旋角 m12 为: K K cos ' m12 arctan c sin '

Z1 和大轮齿数 Z 2 。大轮齿宽 b2 一般选择为小于

等于外锥距的30%。 大轮分度圆直径 d e 2 参考文献 [2] 按照齿面接触强度和齿根抗弯强度有关式子 确定。选定大轮分度圆直径后,可以按照设计手册 选取刀盘名义半径 r0 。 大轮分锥角按式(1)初选:

1

Pro/Toolkit应用程序开发简介

2

几何参数计算程序

1 2 '

sin ' E sin 2 rm 2

准双曲面齿轮的设计 ppt

准双曲面齿轮

弧齿锥齿轮

图 2.1 准双曲面齿轮与弧齿锥齿轮对比

同等条件下准双曲面小轮比弧齿锥齿轮小 轮大得多。

2. 准双曲面齿轮概述

优点: 优点: 3) 比弧齿锥齿轮传动的重叠系数更大,传 动更加平稳,而且齿面所受的正压力小。 4) 轴线位置的偏置,使传动在空间的布置 具有了更大的自由度。如下偏可以用于降 低汽车的重心增加平稳性;也可以用来增 加车身的高度,增加汽车的越野性。

小 相 等 、符 号 相 反 。为 了 使 极 限 曲 率 半 径 符 合 标 准 刀 盘 尺 寸 ,可 以 改 变 原 设 的 大 轮 偏 置 角 ε值 。

5.准双曲面齿轮的设计过程

• 如果螺旋角不满足要求,通过改变r1 如果螺旋角不满足要求,通过改变r 来满足 • 如果极限曲率半径不符合标准刀盘 尺寸,通过改变小轮轴截面偏置角η 尺寸,通过改变小轮轴截面偏置角η 来满足 • 过程通常由计算机叠代完成

cos β 2 R1 sin δ 1 z2 r1 z2 = × = × cos β1 R2 sin δ 2 z1 r2 z1

r1 、r2 确定之后,不同的螺 旋角可以适应不同的传动比, 因此对于给定的传动比准双 曲面齿轮的节锥并不唯一, 轮齿法线可以在任意方向垂 直于轮齿切线,因此压力角 可以自由选取。

E tgη1 = ' ' r2 (tgδ2 sinΣ + cosΣ) + r1

给定大轮刀盘半径 r0=d2/(2sinδ2’)

三.准双曲面齿轮的初始参数的选取

•齿坯设计需输入的初始参数

1. 齿数的选取

• 对于准双曲面齿轮,虽然齿数可任意选定,但在一 般情况下,小轮的齿数不得小于5,小轮与大轮的 齿数和应不小于40,且大轮齿数应与小轮齿数之间 避免有公约数。表2.1为格里森推荐的不同传动比 下小轮的最少齿数。若是设计汽车用的准双曲面齿 轮,则小轮齿数可以选得较小。对于格里森调整卡 和计算程序都作了以上限制,突破上述范围将不能 进行设计计算。也有突破以上齿数限制设计的方法, 比如“非零变位”设计,小轮齿数可小到2~3齿的。

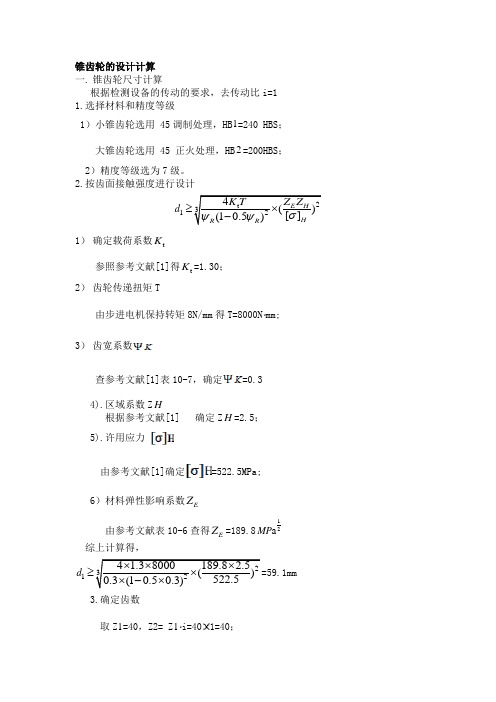

锥齿轮的计算 校核

锥齿轮的设计计算一. 锥齿轮尺寸计算根据检测设备的传动的要求,去传动比i=11.选择材料和精度等级1)小锥齿轮选用 45调制处理,HB 1=240 HBS ; 大锥齿轮选用 45 正火处理,HB 2=200HBS ;2)精度等级选为7级。

2.按齿面接触强度进行设计 2t 3124()[](10.5)E H HR R d Z Z K T σψψ≥⨯- 1) 确定载荷系数t K参照参考文献[1]得t K =1.30;2) 齿轮传递扭矩T由步进电机保持转矩8N/mm 得T=8000N mm;3) 齿宽系数查参考文献[1]表10-7,确定=0.3 4).区域系数Z H根据参考文献[1] 确定Z H =2.5;5).许用应力由参考文献[1]确定=522.5MPa; 6)材料弹性影响系数E Z由参考文献表10-6查得E Z =189.812a MP 综上计算得, 23124 1.38000189.8 2.5()522.50.3(10.50.3)d ⨯⨯⨯≥⨯⨯-⨯=59.1mm 3.确定齿数取Z 1=40,Z2= Z 1i=401=40;4.选大端模数m= d 1/Z 1=59.1/40=1.48圆整取m=2 ;5.计算分度圆锥角锥距 11240=arctan arctan 4540Z Z δ==21=90904545δδ-=-= 121mZ 1()56.572Z R mm Z =+=6.计算大端分度圆直径121d =d =m Z 24080mm ⨯=⨯= 7.确定齿宽=0.356.57=16.9R b R ψ=⋅⨯ b 1= b2=11 mm二. 齿根弯曲疲劳强度校核a 222214(10.5)u 1a F F S R R KT Y Y Z m σψψ=⋅⋅-+1. 查参考文献[1]10-5得 a F Y =2.4,a S Y =1.67 查阅参考文献[1]得[]=390 MPa;2.计算得 22224 1.38000 2.4 1.570.3(10.50.3)40211F σ⨯⨯=⨯⨯-⨯⨯⨯+ =79.9<[]=390 MPa;故所选齿轮满足齿根弯曲疲劳强度要求。

锥齿轮传动设计

锥齿轮传动设计一、引言锥齿轮传动是一种广泛应用于各种机械传动中的一种传动方式。

其主要特点是具有较高的承载能力、传递效率高、工作平稳等优点。

在设计锥齿轮传动时,需要考虑多方面因素,包括输入输出功率、转速比、载荷类型和大小等因素。

本文将从锥齿轮传动的基本原理、设计方法以及常见问题解决方法等方面进行详细介绍。

二、锥齿轮传动的基本原理1. 锥齿轮传动的结构锥齿轮传动由两个相交的圆锥形齿轮组成,分别为主动齿轮和从动齿轮。

主动齿轮通常为小端直径较小的圆锥形,从动齿轮通常为大端直径较大的圆锥形。

2. 锥齿轮传动的工作原理当主动齿轮旋转时,其直径较小的小端将驱使从动齿轮转动。

由于两个圆锥形齿轮之间产生了相对运动,因此在接触线上产生了滚切运动。

这种滚切运动可以保证齿轮之间的接触面积均匀分布,从而使得传动效率提高。

三、锥齿轮传动的设计方法1. 锥齿轮传动的参数计算在进行锥齿轮传动设计时,需要计算出一系列参数,包括模数、压力角、齿数、分度圆直径等。

具体计算方法可以参考国家标准GB/T 10095-2008《锥齿轮》。

2. 锥齿轮传动的选型在进行锥齿轮传动选型时,需要考虑多方面因素,包括输入输出功率、转速比、载荷类型和大小等因素。

通常可以根据输入输出功率和转速比来确定合适的模数和齿数范围,在此基础上进行具体选型。

3. 锥齿轮传动的结构设计在进行锥齿轮传动结构设计时,需要考虑多方面因素,包括主动从动端的位置关系、两个圆锥形齿轮之间的啮合角度等因素。

通常可以采用CAD软件进行三维建模和仿真分析,以确保结构设计合理可靠。

四、常见问题解决方法1. 锥齿轮传动噪声问题锥齿轮传动在运行时会产生一定的噪声,主要原因是由于啮合面的滑动和滚动摩擦所引起的。

为了解决这一问题,可以采用降低齿轮间啮合角度、改善齿形等方法。

2. 锥齿轮传动润滑问题锥齿轮传动在运行时需要进行润滑以减少磨损和摩擦。

通常可以采用油浸式润滑或者油雾润滑等方法。

在选择润滑方式时需要考虑输入输出功率、转速比和工作环境等因素。

锥齿轮的设计计算

锥齿轮的设计计算一.选择齿轮的材料和精度等级1.材料选择查表选取大小齿轮材料均为45号钢调质。

小齿轮齿面硬度为250HBS,大齿轮齿面硬度为220HBS。

250HBS-220HBS=30HBS;符合要求;220<250<350;为软齿面。

2.齿轮为8级精度。

3.试选小齿轮齿数=20 ==3.520=70。

二.按齿面接触疲劳强度设计由齿面接触疲劳强度设计公式1.试选载荷系数。

2.计算小齿轮传递的转矩=26527.78 N.MM3.由表选取齿宽系数。

4.确定弹性影响系数据表得。

5.确定区域载荷系数标准直齿圆锥齿轮传动。

6.根据循环次数公式计算应力循环次数=7.查图得接触疲劳寿命系数8.查图得解除疲劳极限应力9.计算解除疲劳许用应力取失效概率为1%,安全系数=540MPaMPa10.由接触强度计算小齿轮的分度圆直径11.计算齿轮的圆周速度12.计算载荷系数查表得接触强度载荷系数13.按实际的载荷系数校正分度圆直径取标准m=5.14.计算齿轮的相关参数15.圆整并确定齿宽三.校核齿根弯曲疲劳强度1.确定弯曲强度载荷系数2.计算当量齿数3.查表得4.计算弯曲疲劳许用应力由图得弯曲疲劳寿命系数按脉动循环变应力确定许用应力4.校核弯曲强度根据弯曲强度条件公式进行校核满足弯曲强度,所选参数合适。

参考资料:1.《机械设计手册》第四版化学工业出版社第3卷成大先主编。

2.《机械设计同步辅导及习题全解》中国矿业大学出版社3.百度文库Welcome To Download !!!欢迎您的下载,资料仅供参考!。

锥齿轮计算模版资料

锥齿轮计算模版锥齿轮传动设计1.设计参数1150150********=====d d z z u 式中:u ——锥齿轮齿数比;1z ——锥齿轮齿数;2z ——锥齿轮齿数;1d ——锥齿轮分度圆直径(mm );2d ——锥齿轮分度圆直径(mm )。

1.10621115021)2()2(2212221=+=+=+=u d d d R mm 25.125)33.05.01(150)5.01(11=⨯-⨯=-=R m d d φ mm同理 2m d =125.25 mm式中:1m d 、2m d ——锥齿轮平均分度圆直径(mm );R φ——锥齿轮传动齿宽比,最常用值为R φ=1/3,取R φ=0.33。

530150111===z d m 同理 2m =5式中:1m 、2m ——锥齿轮大端模数。

175.4)33.05.01(5)5.01(11=⨯-⨯=-=R m m m φ同理 2m m =4.175式中:m m 1、m m 2——锥齿轮平均模数。

2.锥齿轮受力分析因为锥齿轮1与锥齿轮2的传动比为1,且各项数据相同,则现以锥齿轮1为分析对象得:125015083.932211=⨯==m t d T F N 88.88345cos 45tan 1250cos tan 111=︒⨯︒⨯==δαt r F F N88.88345cos 45tan 1250sin tan 111=︒⨯︒⨯==δαt a F F N22.133020cos 1250cos 11=︒==αt n F F N 式中;1t F ——锥齿轮圆周力;1r F ——锥齿轮径向力;1a F ——锥齿轮轴向力;1n F ——锥齿轮法向载荷;α——锥齿轮啮合角;δ——锥齿轮分度角。

3.齿根弯曲疲劳强度计算(1) 确定公式内的各计算数值1) 由《机械设计》图10-20c 查得锥齿轮的弯曲疲劳强度极限=1FE σ580MPa2) 由《机械设计》图10-18取弯曲疲劳寿命系数=1FN K 13) 计算弯曲疲劳许用应力取弯曲疲劳安全系数S =1.4,由《机械设计》式(10-12)得=⨯==4.15801][111S K FE FN F σσ414.29 MPa 4) 计算载荷系数K23.235.111.15.1=⨯⨯⨯==βαF F v A K K K K K5) 查取齿形系数由《机械设计》表10-5查得8.21=Fa Y6) 查取应力校正系数由《机械设计》表10-5查得55.11=Sa Y7) 计算大、小齿轮的[]F Sa Fa Y Y σ并加以比较 []01048.029.41455.18.2111=⨯=F Sa Fa Y Y σ 由《机械设计》式(10-24)得弯曲强度的设计公式为 []27.029.4141130)33.05.01(33.055.18.283.9323.241)5.01(43222111221231=⨯+⨯⨯⨯-⨯⨯⨯⨯⨯=⨯+-≥F Sa Fa R R Y Y u z KT m σφφ 由m=5>0.27,则弯曲疲劳强度符合要求。

(完整版)锥齿轮的计算校核

锥齿轮的设计计算一. 锥齿轮尺寸计算根据检测设备的传动的要求,去传动比i=11.选择材料和精度等级1)小锥齿轮选用 45调制处理,HB 1=240 HBS ;大锥齿轮选用 45 正火处理,HB 2=200HBS ;2)精度等级选为7级。

2.按齿面接触强度进行设计2t 3124()[](10.5)E H HR R d Z Z K T1)确定载荷系数tK 参照参考文献[1]得t K =1.30;2)齿轮传递扭矩T由步进电机保持转矩8N/mm 得T=8000Nmm;3)齿宽系数查参考文献[1]表10-7,确定=0.3 4).区域系数Z H 根据参考文献[1] 确定Z H =2.5;5).许用应力由参考文献[1]确定=522.5MPa;6)材料弹性影响系数E Z 由参考文献表10-6查得E Z =189.812a MP 综上计算得,23124 1.38000189.8 2.5()522.50.3(10.50.3)d =59.1mm 3.确定齿数取Z1=40,Z2= Z1i=401=40;4.选大端模数m= d 1/Z 1=59.1/40=1.48圆整取m=2 ;5.计算分度圆锥角锥距11240=arctan arctan 4540Z Z o21=90904545o o oo121mZ 1()56.572Z R mmZ 6.计算大端分度圆直径121d =d =m Z 24080mm7.确定齿宽=0.356.57=16.9R b R b 1= b2=11 mm二. 齿根弯曲疲劳强度校核a222214(10.5)u 1a F F S R R KTYY Z m 1. 查参考文献[1]10-5得a F Y =2.4,a S Y =1.67查阅参考文献[1]得[]=390 MPa;2.计算得22224 1.380002.4 1.570.3(10.50.3)40211F =79.9<[]=390 MPa;故所选齿轮满足齿根弯曲疲劳强度要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

准双曲面锥齿轮传动计算1 小轮齿数Z1:6.000000002 大轮齿数Z2:38.000000003 齿数比的倒数Z1/Z2:0.157894744 大轮齿面宽b2:62.000000005 偏置距E:35.000000006 大轮节圆直径de2:384.940000007 刀盘名义半径rb:152.400000008 初选小轮螺旋角βm1c:35.000000009 βm1c正切值tanβm1c:0.7002075410 初选大轮节锥角之余切值cotδ2c:0.1894736811 δ2c之正弦值sinδ2c:0.9825191512 初定大轮中点分圆半径rm2c:162.0119062413 大、小轮螺旋角差角正弦值sinΔβc:0.2122570614 Δβc之余弦值cosΔβc:0.9772138715 初定小轮扩大系数Kc:1.1258378616 小轮中点分度圆半径换算值rm1H:25.5808273017 初定小轮中点分圆半径rm1c:28.7998638218 轮齿收缩系数H:1.1800000019 近似计算公法线K1K2在大轮轴线上的投影(截距)Q:883.8627023120 大轮轴线在小轮回转平面内偏置角正切tan纾?0.0394250721 偏置角余割sec纾?1.0007768722 偏置角正弦sin纾?0.0393944723 大轮轴线在小轮回转平面内偏置角纾?2.2577210824 初算大轮回转平面内偏置角正弦sin錭:0.2090305925 an錭:0.2137525826 初算小轮节锥角正切tan?1c:0.1842993927 ?1c角余弦cos?1c:0.9834376128 第一次校正螺旋角差值拟'的正弦sin拟':0.2125509429 拟'角余弦cos拟':0.9771499930 第一次校正小轮螺旋角正切tan?'m1:0.6995399331 扩大系数的修正量腒:0.0001419032 大轮扩大系数修正量的换算值腒H:0.0000224133 校正后大轮偏置角的正弦值sin澹?0.2090297134 an澹?0.2137516335 校正后小轮节锥角正切tan洌?0.1843002036 小轮节锥角?1:10.4424447837 ?1角的余弦cos?1:0.9834374738 第二次校正后的螺旋角差值的正弦sin拟:0.2125500839 拟值拟:12.2718352040 拟余弦cos拟:0.9771501841 第二次校正后小轮螺旋角的正切值tan鈓1:0.7002095142 小轮中点螺旋角鈓1:35.0000756743 鈓1余弦cos鈓1:0.8191512944 大轮中点螺旋角鈓2:22.7282404745 鈓2余弦cos鈓2:0.9223477746 鈓2正切tan鈓2:0.4188883247 大轮节锥角余切cot?2:0.1886099148 大轮节锥角?2:79.3189238749 ?2正弦sin?2:0.9826740750 ?2余弦cos?2:0.1853420651 B1c:29.2885867952 B2c:874.1237827653 两背锥之和B12:903.4123695554 大轮锥距在螺旋线中点切线方向投影T2:152.0660058355 小轮锥距在螺旋线中点切线方向投影T1:130.1777375856 极限齿形角正切负值-tana0:0.0303881357 极限齿形角负值-a0:1.7405761858 腶0的余弦cos腶0:0.9995386059 B59:0.0007265060 B60:0.0000145661 B61:19,795.6086006262 B62:0.0011057163 B63:0.0018467764 B64:152.3312839065 齿线中点曲率半径r'0:152.4016019766 比较r'0与rb比值V:0.9999894967 A67:0.0292645468 A68:158.4336173069 A69:1.0120333270 rm2圆心至轴线交叉点距离Am2:28.7811346671 大轮节锥顶点至小轮轴线的距离A02,正数表示节锥顶点越过了小齿轮的轴线,负值表示节锥顶点在大轮与轴线之间:1.7759159272 大轮节锥上中点锥距Rm2:164.8684054173 大轮节锥上外锥距(节锥距)R2:195.8635184774 大轮节锥上齿宽之半0.5bm:30.9951130575 大轮在平均锥距上工作齿高h'm:13.7634110776 A76:0.4453077177 A77:0.6200974478 两侧压力角总和ac:20.0000000079 ac角正弦值sinac:0.3420201480 平均压力角a:10.0000000081 a角余弦cosa:0.9848077582 a角正弦tana:0.1763269883 A83:3.5167473784 齿顶角与齿根角总和栌:16.2880930685 大轮齿顶高系数ha*2:0.1100000086 大轮齿根高系数hf*2:1.0400000087 大轮中点齿顶高ham2:1.5139752288 大轮中点齿根高hfm2:14.3639475189 大轮齿顶角鑑2:0.5261284190 鑑2角正弦sin鑑2:0.0091825491 大轮齿根角鑖2:4.9792480192 鑖2角正弦sin鑖2:0.0867949293 大轮大端齿顶高hae2:1.7985892194 大轮大端齿根高hfe2:17.0541660295 径向间隙c:2.1145116696 大轮大端齿全高he2:18.8527552397 大轮大端工作齿高h'e2:16.7382435698 大轮顶锥角(面锥角)鋋2:79.8450522899 鋋2角正弦sin鋋2:0.98433455100 鋋2角余弦cos鋋2:0.17631080101 大轮根锥角鋐2:74.33967586102 鋐2角正弦sin鋐2:0.96287890103 鋐2角余弦cos鋐2:0.26993374104 鋐2角余切cot鋐2:0.28034028105 大轮大端齿顶圆直径dae2:385.60670847106 大端节圆中心至轴线交叉点距离Akm2:34.52583289107 大轮轮冠至轴线交叉点距离Ake2:32.75840593108 大端顶圆齿顶与节圆处齿高之差膆am:-0.00006485109 大端节圆处与根圆处齿高之差膆mf:-0.05629646110 大轮面锥顶点到小轮轴线的距离Aoa2(参考71):1.77598076111 大轮根锥顶点到小轮轴线的距离Aof2(参考71):1.71961946112 A112:170.08041764113 修正后小轮轴线在大轮回转平面内的偏置角正弦sin澹?0.20578501 114 偏置角余弦cos澹?0.97859723115 偏置角正切tan澹?0.21028570116 小轮顶锥角正弦sin鋋1:0.26415641117 小轮顶锥角(面锥角)鋋1:15.31683263118 顶锥角余弦cos鋋1:0.96447985119 顶锥角正切tan鋋1:0.27388484120 A120:13.96749042121 小轮顶锥顶点到轴线交叉点的距离Aoa1(参考71):-6.91297194 122 A122:0.00614622123 A123:0.35214803124 A124:11.91968716125 A125:4.87438786126 A126:-0.00795509127 A127:1.02201778128 A128:158.70802187129 A129:0.96798067130 A130:31.67755676131 小轮轮冠到轴线交叉点的距离Ake1:189.26179545132 :31.68754585133 小轮前轮冠到轴线交叉点的距离Aki1:123.15540512134 :182.34882351135 小轮大端齿顶圆直径dae1:99.88515678136 :167.16708946137 在大轮回转平面内偏置角正弦sin澹?0.20937135138 偏置角澹?12.08551458139 偏置角余弦cos澹?0.97783620140 :21.90830528141 小轮根锥顶点到轴线交叉点的距离Aof1(参考71):-14.91078756 142 :0.17240309143 小轮根锥角鋐1:9.92756899144 cos鋐1:0.98502649145 tan鋐1:0.17502381146 允许的最小侧隙jnmin:0.20320000147 允许的最大侧隙jnmax:0.27940000148 :0.09597747149 :12.90215216150 大轮内锥距Ri:133.86351847。