低温条件下的一氧化碳催化氧化

co催化氧化催化剂

CO催化氧化催化剂1. 简介CO催化氧化催化剂是一种用于将一氧化碳(CO)转化为二氧化碳(CO2)的催化剂。

CO是一种无色、无味的气体,由于其强大的亲和力和稳定性,容易积聚并对人体造成危害。

因此,开发出高效的CO催化氧化催化剂对于环境保护和人类健康至关重要。

2. CO的危害CO是一种有毒气体,其对人体健康有严重影响。

当人体吸入一定浓度的CO时,它会与血红蛋白结合形成一种稳定的化合物——碳氧血红蛋白,这会导致血液无法有效地携带氧气,引发一系列严重的健康问题,包括中毒、窒息甚至死亡。

此外,CO还是一种温室气体,它可以吸收地球表面的红外辐射,导致地球的温度升高,加剧全球变暖的问题。

因此,减少CO排放对于人类健康和环境保护具有重要意义。

3. CO催化氧化催化剂的原理CO催化氧化催化剂通过催化氧化反应将CO转化为CO2。

这种催化反应需要在一定的温度和压力条件下进行。

催化剂是一种能够加速化学反应速率的物质。

CO催化氧化催化剂通常采用过渡金属,如铜(Cu)、钯(Pd)和铂(Pt)等制备而成。

这些过渡金属具有良好的催化活性,能够促进CO的氧化反应。

CO催化氧化催化剂的工作原理可以简单描述为以下几个步骤:1.吸附:CO分子在催化剂表面吸附,形成吸附态的CO分子。

2.活化:吸附态的CO分子与催化剂表面的氧(O)原子发生反应,形成CO2分子。

3.解吸:CO2分子从催化剂表面解吸,释放出来。

催化剂的活性和选择性取决于其表面结构和组成。

通过调控催化剂的结构和组成,可以提高CO催化氧化催化剂的催化活性和选择性。

4. CO催化氧化催化剂的应用CO催化氧化催化剂在多个领域有广泛的应用。

4.1 汽车尾气净化汽车尾气中含有大量的CO,尤其是燃烧不完全的发动机排放的尾气。

使用CO催化氧化催化剂可以将CO转化为CO2,从而减少CO的排放量,降低对环境和人体健康的危害。

4.2 工业废气处理工业生产中产生的废气中也常常含有CO。

将CO催化氧化催化剂应用于工业废气处理过程中,可以有效地将CO转化为CO2,减少对环境的污染。

甲醇原料气中一氧化碳的变换—变换工艺条件的选择

二、压力

压力对变换反应的平衡几乎没有影响,但加压可 提高反应速度和催化剂的生产能力,可采用较大的空 间速度,使设备紧凑,有利于过热蒸汽回收。由于干 原料气的物质的量小于干变换气物质的量,所以,先 压缩原料气进行加压变换的能耗,比常压变换后再压 缩变换气的能耗低15~30%,但加压变换需用压力较 高蒸汽,对设备材质要求高,所以一般小型合成氨厂 操作压力为0.8~1.2 MPa,中型厂为1.2~1.8MPa、 大型厂为3.0~8.0 MPa 。

✓ 如果进入中低变系统原料气中氧含量高,会引起催化剂活性组分与氧反 应,导致催化剂层的剧烈温升。同时,活性组分不同程度硫酸盐化造成 催化剂活性下降,所以各种变换催化剂入口气体中氧含量应小于0.5%。

三、汽气比

增加水蒸汽量,有利于提高CO的平衡变换率,降低CO残余含量, 加快反应速率,为此生产上均采用过量水蒸气。

• 过量水蒸汽的存在,抑制了析碳及甲烷化的副反应发生,保证了催化 剂活性组分Fe3O4的稳定而不被过渡还原,同时还起到载热体的作用, 使催化剂床层温升减小。所以,改变水蒸汽用量是调节床层温度的有 效手段。

五、出口气体中CO含量

✓ 小型氨厂中低变串联工艺指标是中变三段出口6%~8%,低变炉出口约 1.5%,以减轻原料气精制负荷;全低变工艺流程工艺指标是 一变炉出 口4%~7%,二变炉出口0.7%~1.5%,系统温度降低,出口一氧化碳 含量降低。总之,出口气体中一氧化碳含量应与后工序联合考虑。

六、入口气体中氧含量

变换工艺条件的选择

一、温度

变换反应存在最适宜温度

• 如果整个反应过程按最适宜温度曲线进行,则反应速率最大,在相同 的生产能力下所需催化剂用量最小,但实际生产完全按最适宜温度曲 线操作是不现实的。首先,反应开始时,最适宜温度很高,已超过了 中温变换催化剂允许使用的温度范围。其次,随着反应进行,要不断 移出反应热,使最适宜温度逐渐降低是极困难的。因此,变换过程的 操作温度应综合各方面因素来确定。

一氧化碳催化氧化反应机理研究

一氧化碳催化氧化反应机理研究一氧化碳是一种无色、无味的气体,具有强烈的毒性。

它通过与血红蛋白结合,影响人体血液中氧气的输送。

因此,一氧化碳往往成为各种工业和交通事故中的罪魁祸首。

为了保护环境和人类健康,人们一直在寻找高效的一氧化碳催化氧化反应机理。

一氧化碳的催化氧化反应机理主要有两种:氧化和水气反应。

在氧化反应中,一氧化碳通过与氧气反应形成二氧化碳和水。

在水气反应中,一氧化碳先与水蒸气反应形成二氧化碳和氢气,然后再将氢气和氧气反应形成水。

催化剂是在反应中起到加速反应速率的物质。

研究表明,一种非常有效的一氧化碳催化剂是铂。

铂催化器不仅能够大幅度加速氧化反应的速率,而且在催化反应之后,铂纳米颗粒通常保持活性,这使得催化剂可以被再次使用,从而减少废弃物的产生。

在氧化反应中,铂催化器通常会吸附在一氧化碳分子上。

这样,一氧化碳分子就能与氧气分子发生反应,形成二氧化碳和水。

催化反应的速率取决于催化剂的浓度以及反应温度、压力等因素。

通常来说,铂催化剂需要较高的温度和氧气压力才能发挥最佳的催化效果。

在水气反应中,铂催化剂首先吸附在水分子上,然后再将一氧化碳吸附在表面。

随着反应的进行,催化剂会通过与水分子反应形成氢气和二氧化碳,然后再将氢气与氧气反应形成水。

与氧化反应不同,水气反应需要较低的温度和氧气压力,因为反应过程中会产生大量的热量。

在实际应用中,一氧化碳催化氧化反应机理通常是通过铂催化剂进行的。

铂催化剂具有良好的稳定性和催化性能,能够在较短时间内达到高效的反应速率。

这种催化剂可以广泛应用于工业和交通领域中,以减少污染物的产生,保护环境和人类健康。

总之,一氧化碳催化氧化反应机理是一项非常重要的研究。

通过深入了解反应机理,人们可以开发出更高效的催化剂,以提高反应速率并减少废弃物的产生。

同时,研究催化反应机理也有助于人们更好地理解化学反应原理,从而推动化学科学领域的发展。

中变,低变,甲烷化炉流程

中变,低变,甲烷化炉流程

中变炉、低变炉和甲烷化炉是化工领域中煤炭清洁利用或煤气化工艺中的重要组成部分:

1. 中变炉(中温变换炉):主要用于将煤气化产生的粗煤气(主要是CO和H₂)在催化剂作用下,在中温条件下进行变换反应,将一氧化碳转化为二氧化碳,提高氢气含量。

2. 低变炉(低温变换炉):进一步将中变后的气体中残余的一氧化碳在低温、低压和催化剂作用下继续转化为氢气和二氧化碳,目的是最大限度提高氢气产量。

3. 甲烷化炉:变换气经过低变后进入甲烷化炉,在特定催化剂作用下,二氧化碳和氢气反应生成甲烷(CH₄),这个过程称为甲烷化,所得产品气体更接近天然气的组分,便于后续利用或输配。

整体流程概括:煤气化生成粗煤气→中变炉进行中温变换→低变炉进行低温变换→甲烷化炉进行甲烷化反应,实现煤气的高效利用和清洁能源转化。

一氧化碳变化反应催化剂

一氧化碳变化反应催化剂一氧化碳变换反应无催化剂存在时,反应速率极慢,即使温度升至700°C以上反应仍不明显,因此必须采用催化剂。

一氧化碳变换催化剂视活性温度和抗硫性能的不同分为铁铬系、铜锌系和钴钼系三种。

一、铁系催化剂1.催化剂的组成和性能以Fe3O4为主相的铁系催化剂因为单纯的Fe3O4在操作温度(温度区间在300~470C,常称为中温或高温)下,由于结晶颗粒的长大而很快失活,因此在催化主相中加入一定量的结构性助催化剂。

工业上较为成功的助催化剂主要有Cr2O3,因此铁系催化剂也称为铁铬中(高)变催化剂。

铁铬系催化剂其化学组成以Fe2O3为主,促进剂有Cr2O3和K2CO3,活性组分为Fe3O4,开工时需用H2或CO将Fe2O3还原成Fe3O4才有催化活性,适用温度范围300〜550C。

传统的铁铬中变催化剂的结构性助催化剂Cr2O3的含量一般为7%〜12%,此外为了改善催化剂的催化活性还添加助催化剂如K+等。

该类催化剂称为中温或高温变换催化剂,因为温度较高,反应后气体中残余CO含量最低为3%〜4%。

如要进一步降低CO残余含量,需在更低温度下完成。

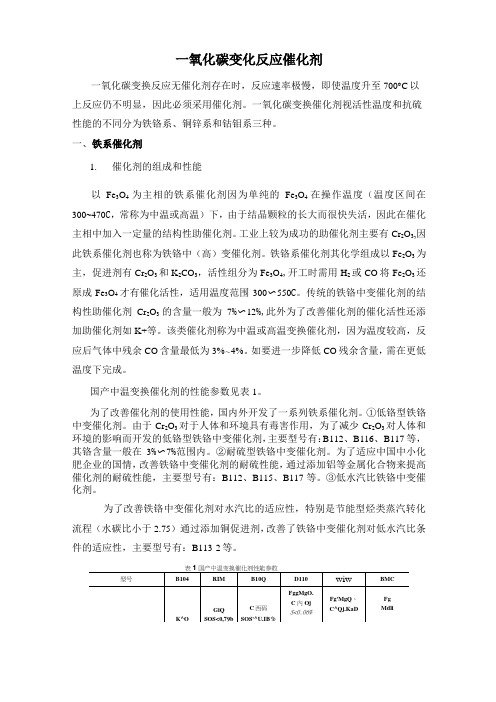

国产中温变换催化剂的性能参数见表1。

为了改善催化剂的使用性能,国内外开发了一系列铁系催化剂。

①低铬型铁铬中变催化剂。

由于Cr2O3对于人体和环境具有毒害作用,为了减少Cr2O3对人体和环境的影响而开发的低铬型铁铬中变催化剂,主要型号有:B112、B116、B117等,其铬含量一般在3%〜7%范围内。

②耐硫型铁铬中变催化剂。

为了适应中国中小化肥企业的国情,改善铁铬中变催化剂的耐硫性能,通过添加铝等金属化合物来提高催化剂的耐硫性能,主要型号有:B112、B115、B117等。

③低水汽比铁铬中变催化剂。

为了改善铁铬中变催化剂对水汽比的适应性,特别是节能型烃类蒸汽转化流程(水碳比小于2.75)通过添加铜促进剂,改善了铁铬中变催化剂对低水汽比条件的适应性,主要型号有:B113-2等。

利用液氮的低温分离氢气和一氧化碳原理

利用液氮的低温分离氢气和一氧化碳原理1. 引言1.1 概述在现代工业和能源领域,氢气和一氧化碳是两种重要的化学原料。

它们被广泛应用于合成氨、甲醇、烯烃等重要化学品的生产过程中。

传统的氢气和一氧化碳分离技术通常采用吸附剂或膜分离方法,但这些方法在高温条件下操作,并且存在比较严重的能量消耗和环境污染问题。

近年来,液氮被引入作为一种新型的分离介质,在低温条件下实现高效而清洁的氢气和一氧化碳的分离。

液氮具有低沸点、高密度和良好的热稳定性等特性,使得它成为了一种理想的分离材料。

由于液氮低于-196摄氏度时呈现液态状态,因此可以有效地将混合物中的不同组分进行分离。

本文旨在探讨利用液氮的低温特性实现对氢气和一氧化碳的高效分离原理,并展望其在工业应用中的潜力与挑战。

同时,通过实验和结果的分析,总结利用液氮进行低温分离技术的优势和启示意义,并提出未来研究方向建议和对该技术的展望。

1.2 研究背景随着工业化进程的推进和能源需求的增长,氢气和一氧化碳作为重要的合成原料受到了广泛关注。

然而,传统的分离方法存在能量消耗大、操作复杂、产物纯度低等问题。

因此,人们迫切需要寻找一种高效、清洁且可持续发展的分离技术。

液氮作为一种新型的低温介质,在氢气和一氧化碳分离领域显示出巨大潜力。

液氮具有良好的热稳定性和化学惰性,使得它可以在低温下有效地与混合物中的不同组分发生作用。

通过控制液氮与混合物之间的接触时间和温度等参数,可以实现对氢气和一氧化碳等组分的选择性吸附或蒸发。

利用液氮进行低温分离技术已经在某些领域取得了一定的成果,但仍存在许多待解决的问题和挑战。

本文将重点探讨液氮低温分离技术的原理、应用前景以及面临的挑战,并提出相应的解决方案。

1.3 目的本文旨在详细介绍利用液氮的低温特性实现对氢气和一氧化碳的高效分离原理。

具体包括液氮制备与性质、液氮在低温分离中的作用以及液氮在工业上的应用等方面。

同时,将深入研究分子筛分离技术并探讨其在液氮低温下分离氢气和一氧化碳中的作用机理。

常温(低温)CO氧化反应纳米金催化剂的研究

常温(低温)CO氧化反应纳米金催化剂的研究

吴树新;尹燕华;秦永宁

【期刊名称】《舰船科学技术》

【年(卷),期】2006(028)003

【摘要】纳米金催化剂对CO低温氧化具有很高的催化活性,而且抗水性、稳定性都优于其他催化剂,具有广阔的应用前景.但在实验研究中发现,金催化剂的活性随制备方法、预处理条件、载体、金颗粒大小等的不同会出现较大差异.造成这种差异的原因,从根本上说是由于人们对这种新型催化剂的活性位数目、性质还不能实现有效控制.本文在简要回顾多种因素影响金催化剂活性的实验事实的基础上,综述了对活性本质的最新研究成果,以期为高活性、高稳定性的金催化剂的制备提供理论参考.

【总页数】6页(P103-108)

【作者】吴树新;尹燕华;秦永宁

【作者单位】天津大学,化工学院,天津,300072;中国船舶重工集团公司第七一八研究所,河北,邯郸,056027;唐山师院新型催化技术研究所,河北,唐山,063000;中国船舶重工集团公司第七一八研究所,河北,邯郸,056027;天津大学,化工学院,天津,300072【正文语种】中文

【中图分类】O643.36+1

【相关文献】

1.用于CO低温氧化负载型纳米金催化剂研究进展 [J], 张静静;孙杰;李吉刚;周添;陈立泉

2.纳米金催化剂Au/ZnAl-LDHs的制备及在CO常温氧化反应中的活性及稳定性[J], 张杨子;祝琳华;何艳萍;杨劲

3.CO低温氧化纳米金催化剂研究进展 [J], 刘瑞辉;张存满;马建新

4.纳米金催化剂低温催化氧化甲醛和一氧化碳的研究 [J], 贾钧琳;王东辉;金佳佳;张泽廷;史喜成

5.纳米金催化剂在CO低温氧化和选择性氧化中的研究进展 [J], 鲁继青;罗孟飞;辛勤

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

《专外与文献检索》课程考查专业:化学工程与工艺2010级班级:工艺3班学号:20100380321姓名:冶梦娟日期:2012年06月《专外与文献检索》课程考查低温条件下的一氧化碳催化氧化化工与能源学院化学工程与工艺3班20100380321 冶梦娟摘要:一氧化碳催化氧化因为近些年来在实际生活中得到广泛的利用,因而受到人们很大的关注,人们通过不同方面(比如说反应条件、催化剂类型、反应机理、影响条件、应用等等方面)来研究一氧化碳催化氧化反应。

本文主要论述了一氧化碳在低温条件下催化氧化用的不同的催化剂对反应的影响,和影响催化剂活性的因素,以及一氧化碳催化氧化的应用,给我们的日常生活带来的方便。

关键词:一氧化碳低温催化剂应用前言:众所周知,CO是有毒气体,一氧化碳进入人体之后会和血液中的血红蛋白结合,进而使血红蛋白不能与氧气结合,从而引起机体组织出现缺氧,导致人体窒息死亡。

所以除去CO在实际生活中是非常有使用价值和研究意义的,而在低温下的一氧化碳催化氧化的技术也越来越广泛,所以,低温条件下的一氧化碳催化氧化既能使CO被有效地消除,还能在其他方面有较高的使用价值。

但是不同催化剂的制备方法各有各的缺点和优点,在选择合适的催化剂制备方法的时候需要综合考虑。

本篇文章列出了一些催化剂的制备方法,并且根据一氧化碳催化氧化的意义,而对此催化反应展望了今后的发展。

该反应的催化剂有许多中类型,有贵金属型和非贵金属型之分,贵金属型催化剂是最有效的CO低温氧化催化剂, 然而贵金属催化剂在低温活性、抗中毒能力和抗水性能等方面具有优于其它催化剂的特性, 然而贵金属资源稀少, 价格昂贵, 其应用受到限制,这里主要介绍应用比较广泛的Pt 、Pd 催化剂和铜系列催化剂。

非贵金属催化剂主要介绍Co3O4 催化剂、CuO/ CeO2 催化剂、 Hopcalite 催化剂。

催化剂因为它的低成本和高效率而得到广泛利用[1]。

1 CO 氧化催化剂的制备近年来,随着科学技术手段的不断发展,涌现出了一系列新的催化剂制备技术,这些新的制备技术,在制备高分散度、高均匀度的负载型金属和金属氧化物催化剂方面显示出了优越性,一定程度上推动了CO 低温氧化催化剂的研制。

到目前为止,除了传统的浸渍(IM) 、共沉淀法( CP ) 、沉积-沉淀法( DP) 、溶胶-凝胶法(sol-gel) 以及离子交换法( ion exchange ) 外, 还有化学气相沉积法(CVD) 、电化学沉积法(electrochemistry deposition) 、惰性气体浓缩法( IGC) 和溶剂化金属原子浸渍法(SMAI) 等[2]。

2 CO 氧化催化剂自1932 年McKinney 首次报道了过渡金属氧化物对CO 氧化反应有促进作用之后,许多学者对CO 氧化反应产生了浓厚的兴趣,已开发出许多不同类型的CO 氧化催化剂,包括贵金属催化剂,非贵金属催化剂,分子筛催化剂以及合金催化剂等。

2. 1 贵金属催化剂2. 1. 1 Pt 、Pd 催化剂早期Schryer 等和Sheintuch 等分别将Pt 、Pd 负载在SnO2上, 制备了一系列PtPSnO2和PdPSnO2催化剂,发现由于Pt 、Pd 的分散度较高以及载体上CO、O2的溢流作用,其催化活性明显高于金属Pt 和Pd。

但这类简单负载贵金属催化剂需在较高的温度( > 200 ℃) 下才具有理想的催化CO 氧化活性,且Pt 、Pd 价格较高,储量有限,因此有必要通过添加少量过渡金属或稀土金属来降低贵金属含量,并提高催化剂活性。

Thorm hlen 等发现在Pt/Al2O3中添加一定量CoO x 助剂可明显提高催化剂的活性和稳定性,在- 73 ℃时, 预氧化的Pt/CoO x/Al2O3即具有极高的CO 氧化活性。

当然,以Pt 、Pd 贵金属为基础的负载催化剂存在诸多问题,如化剂使用寿命短、抗水性能差,并且易被硫化物及卤化物毒化等[3]。

2.1.2 铜系低温变换催化剂目前, 工业化的CuO /ZnO /Al2O3低温变换催化剂比较多, 如B208低温变换催化剂适用于天然气、焦炉气、炼厂气、石脑油、煤、油田气等不同原料的制氢、制氨工艺低含量CO 的变换反应。

铜系低温变换催化剂也从最初的CuO /ZnO /Cr2O3发展为完全被CuO /ZnO /Al2O3所取代, 该催化剂在合成氨的水煤气二段变换工艺中使用。

丹麦TOPS∀E 公司早在1984年就开发出不含铁的铜基高温变换催化剂, 该催化剂能在200-300℃和低汽/气下操作, 能避免烃类副产物的生成。

1988年该公司又推出了SK - 201和KK - 142型2种可以在低汽/气下操作的催化剂。

其中SK -201是在常用的铁基高温变换催化剂加入少量的氧化铜, 这对F- T合成反应具有一定的抑制作用; 而KK- 142则是一种不含铁的铜基高变催化剂, 可完全消除F- T副反应。

随后关于铜基宽温变换催化剂的报道主要研究了锰对铜基变换催化剂改性及该类催化剂的结构和晶相组成。

研究结果表明, 该类催化剂在氧化态时主要是以尖晶石结构复合固熔体CuxMn3- xO4为主, 还原后主要是Cu、Cu2O 及MnO, 并在催化剂表面富集Cu和Cu+ ,添加锰后的变换催化剂耐热性有一定的提高[4]。

2.2 非贵金属催化剂2.2.1 Co3O4催化剂出于经济的考虑,人们一直在努力用非贵金属代替贵金属作为低温CO 氧化反应的催化剂。

贾明君等人采用沉淀法制备了一系列纳米Co3O4低温CO 氧化催化剂,发现催化剂活性随制备方法和预处理条件的变化而发生很大的变化,随焙烧温度的升高,CO 完全氧化需要的最低反应温度逐渐升高。

由十二烷基苯磺酸钠作为表面活性剂并在300 ℃时焙烧而制得的Co3O4催化剂,在低温CO 氧化中显示很高的催化活性[5]。

催化剂活性随催化剂平均粒径的降低而升高,暗示纳米尺寸是催化剂催化活性的主要控制因素,低温下催化剂的稳定性是决定催化剂性能的重要因素,稳定性下降的原因很可能是低温下催化剂表面被部分还原,或反应生成的CO2在催化剂表面的积累占据了活性中心所致。

催化剂的预处理对催化活性有一定的影响,预氧化的氧化钴催化剂显示很高的低温活性,而预还原的氧化钴催化剂活性低得多。

催化剂失活的一个重要原因是积炭,CO 氧化反应进行时,至少有两种形式的含碳物种沉积在催化剂上,可能是碳酸盐及像石墨的碳[6]。

2.2.2 CuO/ CeO2催化剂M.Luo 等人制备了CuO/ CeO2催化剂,用化学计量的CO 与O2的氧化反应,并用X 射线衍射(XRD) ,H22程序升温还原(H22TPR) 和CO2程序升温脱附(CO2TPD) 进行表征。

CuO/CeO2催化剂显示很高的低温CO 氧化催化活性,CuO 与CeO2 相结合,明显地提高了催化性能。

由浸渍法制备的CuO/ CeO2(15%) 催化剂的活性比共沉淀法制备的催化剂活性更高。

CeO2气凝胶担载CuO 催化剂 ,对低温CO 氧化反应呈现出高催化活性, 适当的温度下(650℃为最佳温度) 焙烧载体及催化剂有利于提高催化剂的催化活性; 随着催化剂中CuO 含量的增加,CO 完全转化的温度降低,但当CuO的质量分数>12%时,过量的CuO 以体相形式而不是以高分散形式存在,对催化剂活性的影响很小。

H22TPR 研究发现, CeO2促进了Cu 的氢还原活性, 以致于CuO/ CeO2与纯CuO 显示不同的性能。

在所有CuO/CeO2催化剂中,可以发现两种还原型Cu 物种。

CO2TPD 实验揭示,CuO/ CeO2催化剂能吸附CO ,而纯CuO 和纯CeO2不能。

结合TPR 和TPD 研究结果及催化活性测量,M. Luo 等人认为,能吸附CO 且低温下可还原的、分散性好的CuO 对低温CO 氧化有催化功能;不能吸附CO 且高温下才能还原的、大块的CuO 对氧化活性贡献很小。

W. Liu 等人对低温CO 氧化反应体系Cu2Ce2O催化剂做了大量的研究,发现此催化剂在低温氧化反应中的催化活性比文献报道的其他任何碱金属氧化物催化剂的催化活性更高 [7]。

Unnikrishnan等证实CuO 对CO 具有催化氧化活性。

CeO2中添加第二组分形成固溶体, 可以显著提高热稳定性、氧化还原性和催化活性。

近年来很多科学工作者对在CeO2中掺杂Cu 的掺杂型催化剂进行系统的研究, 如Zheng等发现Cu/ CeO2催化剂具有CO 低温催化性能, Av gour opoulo s等研究了CuO/ CeO2催化剂的制备方法对催化活性的影响。

Lou等研究了CuO/ CeO2-TiO2催化剂对NO+ CO 混合气体中CO 的催化消除等[8]。

2.2.3 Hopcalite 催化剂Hopcalite催化剂依据其组成可以分为二元和四元,二元一般由40%CuO和60%的MnO2组成;四元是由30%的CuO、50%的MnO2、15%Co2O3和5%Ag2O组成。

在常温常压下,二者的性能差别不大。

经过八十多年的发展,Hopcalite催化剂的组成已经发生了很大的变化,锰和铜的比例一般在1:1到5:1之间,如A.A.Mirzaei等制备的催化剂的锰铜比为2:1,掺杂也不只是Co和Ag;如卢冠忠和黄海凤通过掺Ce对铜锰氧化物进行改性;C. Drouet等通过掺Ni对铜锰氧化物改性;M. Ferrandonl等通过掺La来提高混合金属氧化物的水热稳定性[9]。

3.影响催化剂活性的因素3.1 贵金属催化剂3.1.1前驱物、制备方法和预处理条件等的影响日本学者袁右珠等首次采用金的络合物和金的簇化合物为前驱物,制备了不同氧化物及氢氧化物载体上负载Au 催化剂。

发现对于Fe2O3、TiO2和SiO2等氧化物负载金催化剂如果没有经过预处理,对于CO 氧化反应没有催化活性;而对于氢氧化物载体来说,不同的制备方法导致的活性不同,以刚沉淀的湿氢氧化物为载体, 如Mn (OH) 2、Co (OH) 2、Fe (OH)3和Ti (OH) 4等浸渍活性组分后,采用程序升温焙烧得到的催化剂,催化活性远远高于其他方法制备的相同催化剂。

在前期工作中, 曾对TiO2负载氧化物催化剂和CeO2-TiO2复合氧化物负载Pd 催化剂的CO 低温氧化性能进行了考察。

与Pd/CeO2 、Pd/SnO2-TiO2、Pd/ZrO2-TiO2、Pd/Al2O3-TiO2和Pd/TiO2相比,Pd/CeO2-TiO2催化剂展现出更好的CO 低温氧化性能,优化的催化剂组成中Ce/Ti 摩尔比为0. 15~0. 20 ,负载Pd 的质量分数为1. 0 %表明氧化还原预处理对低温催化氧化有着显著影响[10]。